半導体モジュール実装方法

【課題】 複数の半導体チップと金属電極の接合強度を向上する。

【解決手段】 一つの実施形態によれば、半導体モジュール実装方法は、第1の工程でマスク板をマスクにして金属電極上に第1の金属ナノ粒子ペーストを塗布する。第2の工程で塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、第1の金属ナノ粒子ペースト膜を平坦化する。第3の工程でプリベークにより第1の金属ナノ粒子ペースト膜中の溶媒を揮発する。第4の工程で溶媒が揮発され、実装される複数箇所の第1の金属ナノ粒子ペースト膜上に半導体チップと加圧体を順次載置する。第5の工程で載置された複数の加圧体上に加圧力均一化プレートを載置する。第6の工程で加圧力均一化プレートに加圧しながら加熱し、半導体チップと金属電極を接合する。

【解決手段】 一つの実施形態によれば、半導体モジュール実装方法は、第1の工程でマスク板をマスクにして金属電極上に第1の金属ナノ粒子ペーストを塗布する。第2の工程で塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、第1の金属ナノ粒子ペースト膜を平坦化する。第3の工程でプリベークにより第1の金属ナノ粒子ペースト膜中の溶媒を揮発する。第4の工程で溶媒が揮発され、実装される複数箇所の第1の金属ナノ粒子ペースト膜上に半導体チップと加圧体を順次載置する。第5の工程で載置された複数の加圧体上に加圧力均一化プレートを載置する。第6の工程で加圧力均一化プレートに加圧しながら加熱し、半導体チップと金属電極を接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、半導体モジュール実装方法に関する。

【背景技術】

【0002】

近年、複数の半導体チップなどの半導体部品が基板に載置される半導体モジュールが種々の分野に適用されている。パワーモジュール、集光型太陽電池モジュール、パワーLEDモジュールなどの発熱性半導体モジュールでは、半導体チップ、金属電極、ベース板などの一体化技術として、これまで半田接合技術が使用されているが半田接合よりも高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた接合技術が強く要求されている。この要求に対応する接合技術として金属ナノ粒子を用いた接合技術が開発されている(例えば、特許文献1参照)。

特許文献1などに記載される金属ナノ粒子を用いた接合技術では、複数の半導体チップを載置するセラミック基板に高さバラツキが発生して平坦性が劣化し、数十μm(/10mm当たり)程度の反りが発生する。このため、半導体チップと金属電極の接合条件を接合場所によらず一定にすることが困難となり、半導体チップと金属電極の接合強度が低下するという問題点がある。接合強度が低下するとせん断強度や信頼性が大幅に低下する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−44754号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、複数の半導体チップと金属電極の接合強度を向上する半導体モジュール実装方法を提供することにある。

【課題を解決するための手段】

【0005】

一つの実施形態によれば、半導体モジュール実装方法は、複数の半導体チップが基板に設けられた金属電極にそれぞれ載置され、半導体チップと金属電極が金属ナノ粒子で接合される。半導体モジュール実装方法は、第1乃至6の工程を有する。第1の工程では、マスク板をマスクにして金属電極上に第1の金属ナノ粒子ペーストを塗布する。第2の工程では、塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、第1の金属ナノ粒子ペースト膜を平坦化する。第3の工程では、プリベークにより第1の金属ナノ粒子ペースト膜中の溶媒を揮発する。第4の工程では、溶媒が揮発され、実装される複数箇所の第1の金属ナノ粒子ペースト膜上に半導体チップと加圧体を順次載置する。第5の工程では、載置された複数の加圧体上に加圧力均一化プレートを載置する。第6の工程では、加圧力均一化プレートに加圧しながら加熱し、半導体チップと金属電極を接合する。

【発明の効果】

【0006】

本発明によれば、複数の半導体チップと金属電極の接合強度を向上する半導体モジュール実装方法を提供することができる。

【図面の簡単な説明】

【0007】

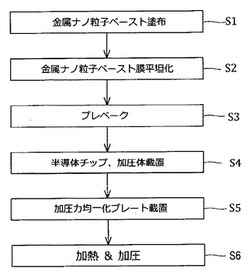

【図1】 第一の実施形態に係る半導体モジュールの実装方法を示すフローチャートである。

【図2】 第一の実施形態に係る半導体モジュールの製造工程を示す図、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。

【図3】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図4】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図5】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図6】 第一の実施形態に係るスタンパを示す斜視図である。

【図7】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図8】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図9】 第一の実施形態に係る加圧力均一化プレートを示す断面図である。

【図10】 第一の実施形態に係る他の加圧力均一化プレートを示す断面図である。

【図11】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図12】 第一の実施形態に係る加圧力とせん断強度の関係を示す図である。

【図13】 変形例の半導体モジュールの実装方法を示す図である。

【図14】 第二の実施形態に係る半導体モジュールの実装方法を示すフローチャートである。

【発明を実施するための形態】

【0008】

以下本発明の実施形態について図面を参照しながら説明する。

【0009】

(第一の実施形態)

まず、本発明の第一の実施形態に係る半導体モジュール実装方法について、図面を参照して説明する。図1は半導体モジュールの実装方法を示すフローチャートである。図2乃至11は半導体モジュールの製造に関する説明図である。本実施形態では、金属ナノ粒子ペースト膜、加圧体、及び加圧均一化プレートを用いて複数の半導体チップと金属電極の接合強度を向上させている。

【0010】

図1に示すように、半導体モジュールの実装方法では、第1乃至6のステップ(S1乃至S6)を含む工程により半導体モジュールが製造される。本実施形態の半導体モジュールは、金属ナノ粒子接合を用いたパワー半導体モジュールである。

【0011】

金属ナノ粒子を、例えば半導体チップと金属電極の接合に用いると、焼結温度が250乃至350℃と比較的低温となるが、一旦焼結接合すると高融点金属となり融点(例えば、Ag(銀)の場合960℃)まで外れない。また、金属電極との反応や相互拡散がほとんど発生せず、接合後に接合温度近傍で放置(保持)しても界面反応が進行しない。このため、半田接合を用いた半導体モジュールよりも高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することが可能となる。

【0012】

半導体モジュールの実装方法の詳細は、図2乃至11を参照して説明する。図2は半導体モジュールの製造工程を示す図、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。図3乃至5、図7、図8、図11は半導体モジュールの製造工程を示す断面図である。図6はスタンパを示す斜視図である。図9及び図10は加圧力均一化プレートを示す断面図である。

【0013】

まず、図2に示すように、ベース材1及びセラミック基板2からなる基板30上に金属電極3、絶縁材4、端子5a、端子5b、リード6a、リード6b、リード6cを形成する。

ベース材1の四隅には、実装工程で使用される開口部7が設けられる。ベース材1は、低抵抗で放熱性の優れた、例えばCu(銅)或いはCu(銅)合金などが使用される。セラミック基板2は、ベース材1上に載置される。セラミック基板2には、アルミナ(Al2O3)を用いているがSiN(窒化珪素)などを用いてもよい。

【0014】

金属電極3は、互いに離間してセラミック基板2上に8個載置(図2(a)に示す)される。金属電極3は、金属電極3上に載置される半導体チップの電極として使用される。金属電極3は、低抵抗で放熱性の優れた、例えばCu(銅)或いはCu(銅)合金などが使用される。絶縁材4は、金属電極3、リード6a、リード6b、及びリード6cを周囲から保護するように基板30の周辺部上に載置される。絶縁材4は、例えば絶縁性有機樹脂材から構成される。リード6aは、金属電極3に接続され、セラミック基板2上に載置される。リード6bは、リード6aの間にリード6aと離間し、セラミック基板2上に載置される。リード6cは、金属電極3と離間し、セラミック基板2上に載置される。リード6a乃至6cは、例えばCu(銅)或いはCu(銅)合金などが使用される。端子5aは、絶縁材4上に載置され、リード6aを介して金属電極3に接続される。端子5bは、金属電極3と離間し、リード6cに接続され、絶縁材4上に載置される。

【0015】

次に、図3に示すように、金属電極3の端部上にマスク板8を載置する。マスク板8は金属ナノ粒子ペーストの塗布のときに、無用な金属ナノ粒子ペーストの広がりを防止する。また、マスク板8は後述する加圧体13の位置決めや転倒防止などの役割をする。

【0016】

マスク板8は、300℃以上の耐熱性を有し、金属ナノ粒子と接合しないものが好ましい。マスク板8は、耐熱性絶縁膜がコートされた金属板を用いているが、代わりにガラス板、セラミック板、或いはシリコン板などの硬質板を用いてもよい。硬質板の場合には裏面に位置ズレ防止用として耐熱性を有する柔軟性樹脂をコート、例えばシロキサンベースのナノハイブリッドシリコーン(商標名)などを設けるのが好ましい。マスク板8は、後述する加圧体13の安定性を確保するために、例えば1〜2mmの厚さに設定するのが好ましい。

【0017】

続いて、図4に示すように、マスク板8をマスクにして金属電極3上に金属ナノ粒子ペーストをディスペンサなどで塗布し、金属電極3上に金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)を形成する。

【0019】

金属ナノ粒子ペーストは、例えば数nm乃至数十nmの粒径を有する金属ナノ粒子、金属ナノ粒子を被覆する有機皮膜、及び有機溶媒から構成される。金属ナノ粒子ペーストは、例えば銀(Ag)濃度を78wt%〜90wt%の範囲に設定し、粘度を50Pa.s〜100Pa.sの範囲に設定している。ここでは、金属ナノ粒子にはAg(銀)を使用いているが、代わりにAu(金)、Cu(銅)、Ni(ニッケル)などを使用してもよい。有機皮膜には、還元性のアルキルチオールを使用しいているが、代わりにフルオロチオールなどを使用してもよい。有機溶媒には、オクタンジオール、ミリスチルアルコールなどを用いてもよい。

【0020】

金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)は、基板30の反りを考慮して基板30の反り+10μmの厚さに設定するのが好ましい。ベース材1及びセラミック基板2から構成される基板30の反りは、セラミック基板2の材質、大きさ、厚さなどに大きく影響される。パワー半導体モジュールでは、セラミック基板2の数十μm(/10mm当たり)程度の反りを考慮して金属ナノ粒子ペースト膜9(第一の金属ナノ粒子ペースト膜)の厚さをスタンパ10を使用して50μm程度に設定する(ステップS1)。図5に示すように、スタンパ10を金属ナノ粒子ペースト膜9に押し当てて金属ナノ粒子ペースト膜9を平坦化すると共に膜厚(T1)を制御する。

【0021】

平坦化処理は、図6に示すように、四隅に突起部11が設けられ、離型膜がコートされたスタンパ10を金属ナノ粒子ペースト膜9に押し当てる。突起部11は、金属ナノ粒子ペースト膜9の膜厚を制御するものであり、本実施例では膜厚(T1)を50μmとするために高さを50μmに設定している。膜厚(T1)を小さくするには突起部11の高さを小さく設定すれば良い。スタンパ10は、Mo(モリブデン)板を使用しているが、代わりにAl(アルミニウム)板やSi(シリコン)板を用いてもよい。離型膜としては、例えばフッ素樹脂をベースにした膜を用いても良いし、DLC(Diamond Like Carbon)膜を形成しても良い(ステップS2)。

【0022】

続いて、例えば100℃、10分のプレベーク(加熱)を行い、金属ナノ粒子ペースト膜9中の有機溶媒を揮発させる(ステップS3)。

次に、図7に示すように、有機溶剤が揮発された金属ナノ粒子ペースト膜9上に、半導体チップ12と加圧体13を順次載置する。ここでは、半導体チップ12の裏面には図示しない裏面金属膜が設けられている。

【0024】

加圧体13は、マスク板8の高さよりも高くなるように厚さを調整する。加圧体13は、半導体チップ12を押圧するために使用するものであり、押圧面の面積は半導体チップ12の面積と同じか、大きいものを使用するのが良い。半導体モジュールでは実装される部品が全て同じ面積、厚さであるとは限らない場合もある。例えばチップ厚が厚い部品と薄い部品が混在する場合には、厚い部品の押圧する加圧体13と薄い部品を押圧する加圧体13では加圧体13の厚さを調整することにより、全ての加圧体13の上面の高さをほぼ均一化することができるようになる。こうすることにより複数の加圧体を一枚のプレス定盤で押圧することが基本的に可能になるため、複数の部品の一括実装では都合が良いものである。加圧体13は、矩形形状を有し、熱伝導性に優れ、耐熱性を有する超平坦加工されたSUS、Mo(モリブデン)、或いは低熱膨張の鋳造合金を使用するのが好ましい。加圧体13は、押圧面が半導体チップ12を押すので、超平坦加工されたものが好ましい。加圧体13は、後述する金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)と接合しないように上面に絶縁膜を被覆しても良いし、接合し難い金属膜を形成しても良い。或いは前記の絶縁薄膜、金属箔を加圧体13と金属ナノ粒子膜21の間に挿入しても良い。例えば、不動態膜を形成するAlなどはAgナノ粒子と接合し難いと言われている(ステップS4)。

【0025】

ここでは、プレベークを実施してから半導体チップ12及び加圧体13を金属ナノ粒子ペースト膜9上に載置している。プレベークによって有機溶剤から揮発するガスが半導体チップ12に付着することが考えられ、ボンディング端子とボンディングワイヤのボンディング強度の低下をもたらす可能性があり、これを避けるためである。しかしプレベークによるガスの付着は真空ベークにより緩和することができるし、付着後に洗浄処理を行うことにより除去することも可能である。従って半導体チップ12及び加圧体13を載置してからプレベークを実施しても本発明の効果は得られるものである。

【0026】

続いて、図8に示すように、加圧体13上に加圧力均一化プレート14を載置する。加圧力均一化プレート14は、図9に示すように金属板21及び金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)から構成される。金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は、加圧体13と当接する金属板21表面に膜厚T2だけ被覆される。或いは、図10に示すように加圧体13と当接する領域にのみに膜厚T2だけ形成してもよい。この場合、所定の領域のみ金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)を形成するので、高価な金属ナノ粒子ペーストの使用料を大幅に削減することができる。

【0027】

金属ナノ粒子は、ペースト状態では柔軟性があるため容易に変形し、プリベークで有機溶媒は揮発し、さらに300℃近い高温で金属ナノ粒子を被覆している有機皮膜が取れて焼結し始め金属の剛体となる。加圧力均一化プレート14はこの過程を利用したものであり、加圧体13の高さバラツキに応じてペーストが成型され、半導体チップ12の接合のための加熱・加圧時には金属の剛体として荷重と熱を加圧体13に伝える役割をする。ここでは、金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は、加圧体13と当接する前にプレベークを実施してしないが、プレベークを実施して有機溶媒を揮発させてもよい。プレベークを実施した場合にも、金属ナノ粒子を修飾している有機皮膜は高温で溶融、熱分解するので加圧体13の高さに応じた成型が可能であるが、ペースト状態よりは成型量が小さくなる。

【0028】

金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)の焼成温度Tsg1と金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)の焼成温度Tsg2は、

Tsg2≦Tsg1・・・・・・・・・・・・・・・・・・・・・式(1)

で表されるように設定するのが好ましい。つまり、金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)が焼成し、同時或いは直後に金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)が接合するように設定する。この関係は、金属ナノ粒子の金属種、金属ナノ粒子の粒径、有機皮膜を適宜変更することにより対応することができる。例えば、金属ナノ粒子の粒径を小さくすることにより接合温度を低くすることができる(ステップS5)。

【0029】

次に、図11に示すように、プレス定盤15で加圧力均一化プレート14を加熱及び加圧する。具体的条件は、温度が200℃から400℃の範囲、より好ましくは300℃から350℃の範囲である。加圧が数MPa〜数十MPaの範囲、より好ましくは10MPa〜20MPaの範囲である。接合時間が、10分〜数時間の範囲が好ましい。

【0030】

その理由について、図12を一例にして説明する。図12は加圧力とせん断強度の関係を示す図である。図12はCu(銅)電極と半導体チップをAg(銀)ナノ粒子を用いて接合した場合のせん断強度特性図である。

図12に示すように、Ag(銀)ナノ粒子を用いた接合では、例えば接合温度350℃において、加圧力が5MPa以下ではせん断強度は加圧力に大きく依存し、それ以上では加圧力に依存しなくなる。このことから多チップを一括実装する半導体モジュールでは、半導体モジュールの温度を一定に保持する手段を具備し、個々の半導体チップの加圧力を一定値以上になるようにすれば良い。そして加圧力の大きい領域での個々の加圧力のバラツキはせん断強度の均一化に対して問題にならないと考えられる。実装基板の反りや半導体チップの厚さバラツキなど様々な要因で実装基板に載置後の半導体チップの高さにバラツキが生じるが、このような場合でも本発明は加圧体を介して個々の半導体チップに確実に加圧することができる。

【0031】

加圧力均一化プレート14を介してプレス定盤15による加熱及び加圧では、まず金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は全ての加圧体13に接触するように成型される。加熱、加圧時には金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は有機溶媒が一瞬に揮発し金属ナノ粒子が焼結して全ての加圧体13に一定の温度及び圧力を伝えることができる。

【0032】

このようにして、金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)により半導体チップ12と金属電極3が接合される。このため半導体チップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)への加熱温度及び加圧力を一定に保つことができる。したがって、金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)の接合強度を確保し、複数の半導体チップの接合強度を均一にすることができる(ステップS6)。

【0033】

これ以降の工程は、半導体モジュールでの周知の技術を用いているので説明を省略する。

【0034】

上述したように、本実施形態の半導体モジュール実装方法では、マスク板8をマスクにして金属電極3上に金属ナノ粒子ペースト膜9を形成する。スタンパ10を用いて金属ナノ粒子ペースト膜9を平坦化する。プレベークにより金属ナノ粒子ペースト膜9中の有機溶媒を揮発後に、半導体チップ12、加圧体13、及び加圧均一化プレート14を載置する。プレス定盤15で加圧力均一化プレート14を加熱及び加圧して接合層を形成し、金属電極3と半導体チップ12を金属ナノ粒子接合する。

【0035】

このため、金属ナノ粒子ペースト膜9の膜厚T1を一定にすることができる。半導体チップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9への加熱温度及び加圧力を一定に保つことができ、金属ナノ粒子ペースト膜9による接合強度を大幅に向上し均一化することができる。したがって、高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することができる。また、半導体チップ高さの補正など不要なので半導体モジュール実装工程のスループットの低下を抑制することができる。

【0036】

なお、本実施形態ではプレス定盤15を用いて加圧及び加熱により接合を実施しているが必ずしもこれに限定されるものではない。例えば、図13に示す変形例の半導体モジュールの実装方法のように、加圧治具16の開口部7aとベース板1の開口部7に固定ネジ17を貫通させ、固定ネジ17により加圧治具16とベース板1を勘合することにより加圧力均一化プレート14を加圧し、オーブンで加熱してもよい。

【0037】

また、実施形態では、半導体モジュール実装方法をパワー半導体パワーモジュールに適用したが、必ずしもこれに限定されるものではない。例えば、集光型太陽電池モジュール、パワーLEDモジュールなどの発熱性半導体モジュールにも適用することができる。

【0039】

(第二の実施形態)

次に、本発明の第二の実施形態に係る半導体モジュール実装方法について、図面を参照して説明する。図14は半導体モジュールの実装方法を示すフローチャートである。本実施例では、スクリーン印刷を用いて金属ナノ粒子ペースト膜を形成している。

以下、第一の実施形態と同一構成部分には、同一符号を付してその部分の説明を省略し、異なる部分のみ説明する。

【0040】

図14に示すように、半導体モジュールの実装方法では、まず、スクリーン印刷により金属電極3上に金属ナノ粒子ペースト膜9を形成する。具体的には、ステージを移動させながら、金属ナノ粒子ペーストを吐出部から吐出させスクリーン版を用いて金属ナノ粒子ペースト膜9をスクリーン印刷する(ステップS11)。

【0041】

次に、第一の実施形態と同様にプレベークを行った後、マスク板8、半導体チップ12、加圧体13を順次載置する(ステップS12)。これ以降のステップは第一の実施形態と同様なので説明を省略する。

【0042】

上述したように、本実施形態の半導体モジュール実装方法では、金属電極3上にスクリーン版を用いて金属ナノ粒子ペースト膜9をスクリーン印刷する。プレベークにより金属ナノ粒子ペースト膜9中の有機溶媒を揮発後に、マスク板8、半導体チップ12、加圧体13、及び加圧均一化プレート14を載置する。プレス定盤15で加圧力均一化プレート14を加熱及び加圧して接合層を形成し、金属電極3と半導体チップ12を金属ナノ粒子接合する。

【0043】

このため、半導体チップチップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9への加熱温度及び加圧力を一定に保つことができ、金属ナノ粒子ペースト膜9による接合強度を大幅に向上することができる。したがって、高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することができる。また、半導体チップ高さの補正など不要なので半導体モジュール実装工程のスループットの低下を抑制することができる。

【0044】

なお、第一及び第二の実施形態では、加圧力均一化プレート14を載置後に加圧及び加熱を行っているが、加熱時に接合面に対し垂直方向の超音波振動を付加させてもよい。超音波振動を付加させると加圧力を低下させても良好な接合強度を得られることができる。

【0045】

以上、幾つかの実施形態について述べたが、これらの実施形態は単に例として示したもので、本発明の範囲を限定することを意図したものではない。本発明は、上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲で、種々、変更してもよい。

【符号の説明】

【0046】

1 ベース材

2 セラミック基板

3 金属電極

4 絶縁材

5a、5b 端子

6a、6b、6c リード

7、7a 開口部

8 マスク板

9、22 金属ナノ粒子ペースト膜

10 スタンパ

11 突起部

12 半導体チップ

13 加圧体

14 加圧力均一化プレート

21 金属板

15 プレス定盤

16 加圧治具

17 固定ネジ

30 基板

T1、T2 膜厚

【技術分野】

【0001】

本発明の実施形態は、半導体モジュール実装方法に関する。

【背景技術】

【0002】

近年、複数の半導体チップなどの半導体部品が基板に載置される半導体モジュールが種々の分野に適用されている。パワーモジュール、集光型太陽電池モジュール、パワーLEDモジュールなどの発熱性半導体モジュールでは、半導体チップ、金属電極、ベース板などの一体化技術として、これまで半田接合技術が使用されているが半田接合よりも高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた接合技術が強く要求されている。この要求に対応する接合技術として金属ナノ粒子を用いた接合技術が開発されている(例えば、特許文献1参照)。

特許文献1などに記載される金属ナノ粒子を用いた接合技術では、複数の半導体チップを載置するセラミック基板に高さバラツキが発生して平坦性が劣化し、数十μm(/10mm当たり)程度の反りが発生する。このため、半導体チップと金属電極の接合条件を接合場所によらず一定にすることが困難となり、半導体チップと金属電極の接合強度が低下するという問題点がある。接合強度が低下するとせん断強度や信頼性が大幅に低下する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−44754号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、複数の半導体チップと金属電極の接合強度を向上する半導体モジュール実装方法を提供することにある。

【課題を解決するための手段】

【0005】

一つの実施形態によれば、半導体モジュール実装方法は、複数の半導体チップが基板に設けられた金属電極にそれぞれ載置され、半導体チップと金属電極が金属ナノ粒子で接合される。半導体モジュール実装方法は、第1乃至6の工程を有する。第1の工程では、マスク板をマスクにして金属電極上に第1の金属ナノ粒子ペーストを塗布する。第2の工程では、塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、第1の金属ナノ粒子ペースト膜を平坦化する。第3の工程では、プリベークにより第1の金属ナノ粒子ペースト膜中の溶媒を揮発する。第4の工程では、溶媒が揮発され、実装される複数箇所の第1の金属ナノ粒子ペースト膜上に半導体チップと加圧体を順次載置する。第5の工程では、載置された複数の加圧体上に加圧力均一化プレートを載置する。第6の工程では、加圧力均一化プレートに加圧しながら加熱し、半導体チップと金属電極を接合する。

【発明の効果】

【0006】

本発明によれば、複数の半導体チップと金属電極の接合強度を向上する半導体モジュール実装方法を提供することができる。

【図面の簡単な説明】

【0007】

【図1】 第一の実施形態に係る半導体モジュールの実装方法を示すフローチャートである。

【図2】 第一の実施形態に係る半導体モジュールの製造工程を示す図、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。

【図3】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図4】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図5】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図6】 第一の実施形態に係るスタンパを示す斜視図である。

【図7】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図8】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図9】 第一の実施形態に係る加圧力均一化プレートを示す断面図である。

【図10】 第一の実施形態に係る他の加圧力均一化プレートを示す断面図である。

【図11】 第一の実施形態に係る半導体モジュールの製造工程を示す断面図である。

【図12】 第一の実施形態に係る加圧力とせん断強度の関係を示す図である。

【図13】 変形例の半導体モジュールの実装方法を示す図である。

【図14】 第二の実施形態に係る半導体モジュールの実装方法を示すフローチャートである。

【発明を実施するための形態】

【0008】

以下本発明の実施形態について図面を参照しながら説明する。

【0009】

(第一の実施形態)

まず、本発明の第一の実施形態に係る半導体モジュール実装方法について、図面を参照して説明する。図1は半導体モジュールの実装方法を示すフローチャートである。図2乃至11は半導体モジュールの製造に関する説明図である。本実施形態では、金属ナノ粒子ペースト膜、加圧体、及び加圧均一化プレートを用いて複数の半導体チップと金属電極の接合強度を向上させている。

【0010】

図1に示すように、半導体モジュールの実装方法では、第1乃至6のステップ(S1乃至S6)を含む工程により半導体モジュールが製造される。本実施形態の半導体モジュールは、金属ナノ粒子接合を用いたパワー半導体モジュールである。

【0011】

金属ナノ粒子を、例えば半導体チップと金属電極の接合に用いると、焼結温度が250乃至350℃と比較的低温となるが、一旦焼結接合すると高融点金属となり融点(例えば、Ag(銀)の場合960℃)まで外れない。また、金属電極との反応や相互拡散がほとんど発生せず、接合後に接合温度近傍で放置(保持)しても界面反応が進行しない。このため、半田接合を用いた半導体モジュールよりも高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することが可能となる。

【0012】

半導体モジュールの実装方法の詳細は、図2乃至11を参照して説明する。図2は半導体モジュールの製造工程を示す図、図2(a)は平面図、図2(b)は図2(a)のA−A線に沿う断面図である。図3乃至5、図7、図8、図11は半導体モジュールの製造工程を示す断面図である。図6はスタンパを示す斜視図である。図9及び図10は加圧力均一化プレートを示す断面図である。

【0013】

まず、図2に示すように、ベース材1及びセラミック基板2からなる基板30上に金属電極3、絶縁材4、端子5a、端子5b、リード6a、リード6b、リード6cを形成する。

ベース材1の四隅には、実装工程で使用される開口部7が設けられる。ベース材1は、低抵抗で放熱性の優れた、例えばCu(銅)或いはCu(銅)合金などが使用される。セラミック基板2は、ベース材1上に載置される。セラミック基板2には、アルミナ(Al2O3)を用いているがSiN(窒化珪素)などを用いてもよい。

【0014】

金属電極3は、互いに離間してセラミック基板2上に8個載置(図2(a)に示す)される。金属電極3は、金属電極3上に載置される半導体チップの電極として使用される。金属電極3は、低抵抗で放熱性の優れた、例えばCu(銅)或いはCu(銅)合金などが使用される。絶縁材4は、金属電極3、リード6a、リード6b、及びリード6cを周囲から保護するように基板30の周辺部上に載置される。絶縁材4は、例えば絶縁性有機樹脂材から構成される。リード6aは、金属電極3に接続され、セラミック基板2上に載置される。リード6bは、リード6aの間にリード6aと離間し、セラミック基板2上に載置される。リード6cは、金属電極3と離間し、セラミック基板2上に載置される。リード6a乃至6cは、例えばCu(銅)或いはCu(銅)合金などが使用される。端子5aは、絶縁材4上に載置され、リード6aを介して金属電極3に接続される。端子5bは、金属電極3と離間し、リード6cに接続され、絶縁材4上に載置される。

【0015】

次に、図3に示すように、金属電極3の端部上にマスク板8を載置する。マスク板8は金属ナノ粒子ペーストの塗布のときに、無用な金属ナノ粒子ペーストの広がりを防止する。また、マスク板8は後述する加圧体13の位置決めや転倒防止などの役割をする。

【0016】

マスク板8は、300℃以上の耐熱性を有し、金属ナノ粒子と接合しないものが好ましい。マスク板8は、耐熱性絶縁膜がコートされた金属板を用いているが、代わりにガラス板、セラミック板、或いはシリコン板などの硬質板を用いてもよい。硬質板の場合には裏面に位置ズレ防止用として耐熱性を有する柔軟性樹脂をコート、例えばシロキサンベースのナノハイブリッドシリコーン(商標名)などを設けるのが好ましい。マスク板8は、後述する加圧体13の安定性を確保するために、例えば1〜2mmの厚さに設定するのが好ましい。

【0017】

続いて、図4に示すように、マスク板8をマスクにして金属電極3上に金属ナノ粒子ペーストをディスペンサなどで塗布し、金属電極3上に金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)を形成する。

【0019】

金属ナノ粒子ペーストは、例えば数nm乃至数十nmの粒径を有する金属ナノ粒子、金属ナノ粒子を被覆する有機皮膜、及び有機溶媒から構成される。金属ナノ粒子ペーストは、例えば銀(Ag)濃度を78wt%〜90wt%の範囲に設定し、粘度を50Pa.s〜100Pa.sの範囲に設定している。ここでは、金属ナノ粒子にはAg(銀)を使用いているが、代わりにAu(金)、Cu(銅)、Ni(ニッケル)などを使用してもよい。有機皮膜には、還元性のアルキルチオールを使用しいているが、代わりにフルオロチオールなどを使用してもよい。有機溶媒には、オクタンジオール、ミリスチルアルコールなどを用いてもよい。

【0020】

金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)は、基板30の反りを考慮して基板30の反り+10μmの厚さに設定するのが好ましい。ベース材1及びセラミック基板2から構成される基板30の反りは、セラミック基板2の材質、大きさ、厚さなどに大きく影響される。パワー半導体モジュールでは、セラミック基板2の数十μm(/10mm当たり)程度の反りを考慮して金属ナノ粒子ペースト膜9(第一の金属ナノ粒子ペースト膜)の厚さをスタンパ10を使用して50μm程度に設定する(ステップS1)。図5に示すように、スタンパ10を金属ナノ粒子ペースト膜9に押し当てて金属ナノ粒子ペースト膜9を平坦化すると共に膜厚(T1)を制御する。

【0021】

平坦化処理は、図6に示すように、四隅に突起部11が設けられ、離型膜がコートされたスタンパ10を金属ナノ粒子ペースト膜9に押し当てる。突起部11は、金属ナノ粒子ペースト膜9の膜厚を制御するものであり、本実施例では膜厚(T1)を50μmとするために高さを50μmに設定している。膜厚(T1)を小さくするには突起部11の高さを小さく設定すれば良い。スタンパ10は、Mo(モリブデン)板を使用しているが、代わりにAl(アルミニウム)板やSi(シリコン)板を用いてもよい。離型膜としては、例えばフッ素樹脂をベースにした膜を用いても良いし、DLC(Diamond Like Carbon)膜を形成しても良い(ステップS2)。

【0022】

続いて、例えば100℃、10分のプレベーク(加熱)を行い、金属ナノ粒子ペースト膜9中の有機溶媒を揮発させる(ステップS3)。

次に、図7に示すように、有機溶剤が揮発された金属ナノ粒子ペースト膜9上に、半導体チップ12と加圧体13を順次載置する。ここでは、半導体チップ12の裏面には図示しない裏面金属膜が設けられている。

【0024】

加圧体13は、マスク板8の高さよりも高くなるように厚さを調整する。加圧体13は、半導体チップ12を押圧するために使用するものであり、押圧面の面積は半導体チップ12の面積と同じか、大きいものを使用するのが良い。半導体モジュールでは実装される部品が全て同じ面積、厚さであるとは限らない場合もある。例えばチップ厚が厚い部品と薄い部品が混在する場合には、厚い部品の押圧する加圧体13と薄い部品を押圧する加圧体13では加圧体13の厚さを調整することにより、全ての加圧体13の上面の高さをほぼ均一化することができるようになる。こうすることにより複数の加圧体を一枚のプレス定盤で押圧することが基本的に可能になるため、複数の部品の一括実装では都合が良いものである。加圧体13は、矩形形状を有し、熱伝導性に優れ、耐熱性を有する超平坦加工されたSUS、Mo(モリブデン)、或いは低熱膨張の鋳造合金を使用するのが好ましい。加圧体13は、押圧面が半導体チップ12を押すので、超平坦加工されたものが好ましい。加圧体13は、後述する金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)と接合しないように上面に絶縁膜を被覆しても良いし、接合し難い金属膜を形成しても良い。或いは前記の絶縁薄膜、金属箔を加圧体13と金属ナノ粒子膜21の間に挿入しても良い。例えば、不動態膜を形成するAlなどはAgナノ粒子と接合し難いと言われている(ステップS4)。

【0025】

ここでは、プレベークを実施してから半導体チップ12及び加圧体13を金属ナノ粒子ペースト膜9上に載置している。プレベークによって有機溶剤から揮発するガスが半導体チップ12に付着することが考えられ、ボンディング端子とボンディングワイヤのボンディング強度の低下をもたらす可能性があり、これを避けるためである。しかしプレベークによるガスの付着は真空ベークにより緩和することができるし、付着後に洗浄処理を行うことにより除去することも可能である。従って半導体チップ12及び加圧体13を載置してからプレベークを実施しても本発明の効果は得られるものである。

【0026】

続いて、図8に示すように、加圧体13上に加圧力均一化プレート14を載置する。加圧力均一化プレート14は、図9に示すように金属板21及び金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)から構成される。金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は、加圧体13と当接する金属板21表面に膜厚T2だけ被覆される。或いは、図10に示すように加圧体13と当接する領域にのみに膜厚T2だけ形成してもよい。この場合、所定の領域のみ金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)を形成するので、高価な金属ナノ粒子ペーストの使用料を大幅に削減することができる。

【0027】

金属ナノ粒子は、ペースト状態では柔軟性があるため容易に変形し、プリベークで有機溶媒は揮発し、さらに300℃近い高温で金属ナノ粒子を被覆している有機皮膜が取れて焼結し始め金属の剛体となる。加圧力均一化プレート14はこの過程を利用したものであり、加圧体13の高さバラツキに応じてペーストが成型され、半導体チップ12の接合のための加熱・加圧時には金属の剛体として荷重と熱を加圧体13に伝える役割をする。ここでは、金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は、加圧体13と当接する前にプレベークを実施してしないが、プレベークを実施して有機溶媒を揮発させてもよい。プレベークを実施した場合にも、金属ナノ粒子を修飾している有機皮膜は高温で溶融、熱分解するので加圧体13の高さに応じた成型が可能であるが、ペースト状態よりは成型量が小さくなる。

【0028】

金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)の焼成温度Tsg1と金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)の焼成温度Tsg2は、

Tsg2≦Tsg1・・・・・・・・・・・・・・・・・・・・・式(1)

で表されるように設定するのが好ましい。つまり、金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)が焼成し、同時或いは直後に金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)が接合するように設定する。この関係は、金属ナノ粒子の金属種、金属ナノ粒子の粒径、有機皮膜を適宜変更することにより対応することができる。例えば、金属ナノ粒子の粒径を小さくすることにより接合温度を低くすることができる(ステップS5)。

【0029】

次に、図11に示すように、プレス定盤15で加圧力均一化プレート14を加熱及び加圧する。具体的条件は、温度が200℃から400℃の範囲、より好ましくは300℃から350℃の範囲である。加圧が数MPa〜数十MPaの範囲、より好ましくは10MPa〜20MPaの範囲である。接合時間が、10分〜数時間の範囲が好ましい。

【0030】

その理由について、図12を一例にして説明する。図12は加圧力とせん断強度の関係を示す図である。図12はCu(銅)電極と半導体チップをAg(銀)ナノ粒子を用いて接合した場合のせん断強度特性図である。

図12に示すように、Ag(銀)ナノ粒子を用いた接合では、例えば接合温度350℃において、加圧力が5MPa以下ではせん断強度は加圧力に大きく依存し、それ以上では加圧力に依存しなくなる。このことから多チップを一括実装する半導体モジュールでは、半導体モジュールの温度を一定に保持する手段を具備し、個々の半導体チップの加圧力を一定値以上になるようにすれば良い。そして加圧力の大きい領域での個々の加圧力のバラツキはせん断強度の均一化に対して問題にならないと考えられる。実装基板の反りや半導体チップの厚さバラツキなど様々な要因で実装基板に載置後の半導体チップの高さにバラツキが生じるが、このような場合でも本発明は加圧体を介して個々の半導体チップに確実に加圧することができる。

【0031】

加圧力均一化プレート14を介してプレス定盤15による加熱及び加圧では、まず金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は全ての加圧体13に接触するように成型される。加熱、加圧時には金属ナノ粒子ペースト膜21(第2の金属ナノ粒子ペースト膜)は有機溶媒が一瞬に揮発し金属ナノ粒子が焼結して全ての加圧体13に一定の温度及び圧力を伝えることができる。

【0032】

このようにして、金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)により半導体チップ12と金属電極3が接合される。このため半導体チップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)への加熱温度及び加圧力を一定に保つことができる。したがって、金属ナノ粒子ペースト膜9(第1の金属ナノ粒子ペースト膜)の接合強度を確保し、複数の半導体チップの接合強度を均一にすることができる(ステップS6)。

【0033】

これ以降の工程は、半導体モジュールでの周知の技術を用いているので説明を省略する。

【0034】

上述したように、本実施形態の半導体モジュール実装方法では、マスク板8をマスクにして金属電極3上に金属ナノ粒子ペースト膜9を形成する。スタンパ10を用いて金属ナノ粒子ペースト膜9を平坦化する。プレベークにより金属ナノ粒子ペースト膜9中の有機溶媒を揮発後に、半導体チップ12、加圧体13、及び加圧均一化プレート14を載置する。プレス定盤15で加圧力均一化プレート14を加熱及び加圧して接合層を形成し、金属電極3と半導体チップ12を金属ナノ粒子接合する。

【0035】

このため、金属ナノ粒子ペースト膜9の膜厚T1を一定にすることができる。半導体チップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9への加熱温度及び加圧力を一定に保つことができ、金属ナノ粒子ペースト膜9による接合強度を大幅に向上し均一化することができる。したがって、高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することができる。また、半導体チップ高さの補正など不要なので半導体モジュール実装工程のスループットの低下を抑制することができる。

【0036】

なお、本実施形態ではプレス定盤15を用いて加圧及び加熱により接合を実施しているが必ずしもこれに限定されるものではない。例えば、図13に示す変形例の半導体モジュールの実装方法のように、加圧治具16の開口部7aとベース板1の開口部7に固定ネジ17を貫通させ、固定ネジ17により加圧治具16とベース板1を勘合することにより加圧力均一化プレート14を加圧し、オーブンで加熱してもよい。

【0037】

また、実施形態では、半導体モジュール実装方法をパワー半導体パワーモジュールに適用したが、必ずしもこれに限定されるものではない。例えば、集光型太陽電池モジュール、パワーLEDモジュールなどの発熱性半導体モジュールにも適用することができる。

【0039】

(第二の実施形態)

次に、本発明の第二の実施形態に係る半導体モジュール実装方法について、図面を参照して説明する。図14は半導体モジュールの実装方法を示すフローチャートである。本実施例では、スクリーン印刷を用いて金属ナノ粒子ペースト膜を形成している。

以下、第一の実施形態と同一構成部分には、同一符号を付してその部分の説明を省略し、異なる部分のみ説明する。

【0040】

図14に示すように、半導体モジュールの実装方法では、まず、スクリーン印刷により金属電極3上に金属ナノ粒子ペースト膜9を形成する。具体的には、ステージを移動させながら、金属ナノ粒子ペーストを吐出部から吐出させスクリーン版を用いて金属ナノ粒子ペースト膜9をスクリーン印刷する(ステップS11)。

【0041】

次に、第一の実施形態と同様にプレベークを行った後、マスク板8、半導体チップ12、加圧体13を順次載置する(ステップS12)。これ以降のステップは第一の実施形態と同様なので説明を省略する。

【0042】

上述したように、本実施形態の半導体モジュール実装方法では、金属電極3上にスクリーン版を用いて金属ナノ粒子ペースト膜9をスクリーン印刷する。プレベークにより金属ナノ粒子ペースト膜9中の有機溶媒を揮発後に、マスク板8、半導体チップ12、加圧体13、及び加圧均一化プレート14を載置する。プレス定盤15で加圧力均一化プレート14を加熱及び加圧して接合層を形成し、金属電極3と半導体チップ12を金属ナノ粒子接合する。

【0043】

このため、半導体チップチップ12と金属電極3の間に設けられる金属ナノ粒子ペースト膜9への加熱温度及び加圧力を一定に保つことができ、金属ナノ粒子ペースト膜9による接合強度を大幅に向上することができる。したがって、高伝導性、高耐熱性及び高放熱性を有し、高接合強度を備えた半導体モジュールが提供することができる。また、半導体チップ高さの補正など不要なので半導体モジュール実装工程のスループットの低下を抑制することができる。

【0044】

なお、第一及び第二の実施形態では、加圧力均一化プレート14を載置後に加圧及び加熱を行っているが、加熱時に接合面に対し垂直方向の超音波振動を付加させてもよい。超音波振動を付加させると加圧力を低下させても良好な接合強度を得られることができる。

【0045】

以上、幾つかの実施形態について述べたが、これらの実施形態は単に例として示したもので、本発明の範囲を限定することを意図したものではない。本発明は、上記実施形態に限定されるものではなく、発明の趣旨を逸脱しない範囲で、種々、変更してもよい。

【符号の説明】

【0046】

1 ベース材

2 セラミック基板

3 金属電極

4 絶縁材

5a、5b 端子

6a、6b、6c リード

7、7a 開口部

8 マスク板

9、22 金属ナノ粒子ペースト膜

10 スタンパ

11 突起部

12 半導体チップ

13 加圧体

14 加圧力均一化プレート

21 金属板

15 プレス定盤

16 加圧治具

17 固定ネジ

30 基板

T1、T2 膜厚

【特許請求の範囲】

【請求項1】

複数の半導体チップが基板に設けられた金属電極上にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

マスク板をマスクにして前記金属電極上に第1の金属ナノ粒子ペーストを塗布する工程と、

塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、前記第1の金属ナノ粒子ペースト膜を平坦化する工程と、

プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

溶媒が揮発され、実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項2】

複数の半導体チップが基板に設けられた金属電極上にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

マスク板をマスクにして前記金属電極上に第1の金属ナノ粒子ペーストを塗布する工程と、

塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、前記第1の金属ナノ粒子ペースト膜を平坦化する工程と、

実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

前記半導体チップと前記加圧体を順次載置後、プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項3】

前記スタンパは、前記第1の金属ナノ粒子ペースト膜と当接する面の四隅に突起部が設けられることを特徴とする請求項1又は2に記載の半導体モジュール実装方法。

【請求項4】

複数の半導体チップが基板に設けられた金属電極にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

前記金属電極上に第1の金属ナノ粒子ペースト膜をスクリーン印刷する工程と、

プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

前記基板上に実装領域が開口されたマスク板を載置し、溶媒が揮発され、

実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項5】

加熱時に超音波振動を付加させて、前記半導体チップと前記金属電極を接合することを特徴とする請求項1乃至4のいずれか1項に記載の半導体モジュール実装方法。

【請求項6】

前記加圧力均一化プレートは、前記加圧体と当接する面に第2の金属ナノ粒子ペースト膜が設けられていることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【請求項7】

前記第1の金属ナノ粒子ペースト膜の焼成温度は、前記第2の金属ナノ粒子ペースト膜の焼成温度以上であることを特徴とする請求項6に記載の半導体モジュール実装方法。

【請求項8】

前記金属ナノ粒子ペースト膜は、前記金属ナノ粒子、前記金属ナノ粒子を覆う還元性の有機皮膜、及び前記金属ナノ粒子を分散させる溶媒から構成されることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【請求項9】

前記金属ナノ粒子は、Ag(銀)、Au(金)、Cu(銅)、或いはNi(ニッケル)からなるナノ粒子であることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【請求項1】

複数の半導体チップが基板に設けられた金属電極上にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

マスク板をマスクにして前記金属電極上に第1の金属ナノ粒子ペーストを塗布する工程と、

塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、前記第1の金属ナノ粒子ペースト膜を平坦化する工程と、

プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

溶媒が揮発され、実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項2】

複数の半導体チップが基板に設けられた金属電極上にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

マスク板をマスクにして前記金属電極上に第1の金属ナノ粒子ペーストを塗布する工程と、

塗布された第1の金属ナノ粒子ペースト膜にスタンパを押し当て、前記第1の金属ナノ粒子ペースト膜を平坦化する工程と、

実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

前記半導体チップと前記加圧体を順次載置後、プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項3】

前記スタンパは、前記第1の金属ナノ粒子ペースト膜と当接する面の四隅に突起部が設けられることを特徴とする請求項1又は2に記載の半導体モジュール実装方法。

【請求項4】

複数の半導体チップが基板に設けられた金属電極にそれぞれ載置され、

前記半導体チップと前記金属電極が金属ナノ粒子で接合される半導体モジュール実装方法であって、

前記金属電極上に第1の金属ナノ粒子ペースト膜をスクリーン印刷する工程と、

プリベークにより前記第1の金属ナノ粒子ペースト膜中の溶媒を揮発する工程と、

前記基板上に実装領域が開口されたマスク板を載置し、溶媒が揮発され、

実装される複数箇所の前記第1の金属ナノ粒子ペースト膜上に前記半導体チップと加圧体を順次載置する工程と、

載置された複数の前記加圧体上に加圧力均一化プレートを載置する工程と、

前記加圧力均一化プレートに加圧しながら加熱し、前記半導体チップと前記金属電極を接合する工程と

を具備することを特徴とする半導体モジュール実装方法。

【請求項5】

加熱時に超音波振動を付加させて、前記半導体チップと前記金属電極を接合することを特徴とする請求項1乃至4のいずれか1項に記載の半導体モジュール実装方法。

【請求項6】

前記加圧力均一化プレートは、前記加圧体と当接する面に第2の金属ナノ粒子ペースト膜が設けられていることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【請求項7】

前記第1の金属ナノ粒子ペースト膜の焼成温度は、前記第2の金属ナノ粒子ペースト膜の焼成温度以上であることを特徴とする請求項6に記載の半導体モジュール実装方法。

【請求項8】

前記金属ナノ粒子ペースト膜は、前記金属ナノ粒子、前記金属ナノ粒子を覆う還元性の有機皮膜、及び前記金属ナノ粒子を分散させる溶媒から構成されることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【請求項9】

前記金属ナノ粒子は、Ag(銀)、Au(金)、Cu(銅)、或いはNi(ニッケル)からなるナノ粒子であることを特徴とする請求項1乃至5のいずれか1項に記載の半導体モジュール実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−12693(P2013−12693A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−155236(P2011−155236)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(303032340)有限会社ディアックス (4)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(303032340)有限会社ディアックス (4)

【Fターム(参考)】

[ Back to top ]