圧電素子

【課題】膜剥離や短絡の発生を抑制し、かつ圧電特性を向上する圧電素子を提供する。

【解決手段】基板7の上に、単一の拡散防止層12と、圧電層13とが、この順序で積層された、基板7を含めた3層構造の圧電素子100であって、拡散防止層12及び圧電層13は、それぞれエアロゾルデポジション法によって成膜された膜であり、拡散防止層12の弾性率は、基板7の弾性率以下でかつ圧電層13の弾性率以上の関係を有する。拡散防止層12は、アルミナを添加したジルコニア、若しくは、チタン酸ジルコン酸鉛、若しくは、膜厚が5μm以上となるジルコニアにより構成する。

【解決手段】基板7の上に、単一の拡散防止層12と、圧電層13とが、この順序で積層された、基板7を含めた3層構造の圧電素子100であって、拡散防止層12及び圧電層13は、それぞれエアロゾルデポジション法によって成膜された膜であり、拡散防止層12の弾性率は、基板7の弾性率以下でかつ圧電層13の弾性率以上の関係を有する。拡散防止層12は、アルミナを添加したジルコニア、若しくは、チタン酸ジルコン酸鉛、若しくは、膜厚が5μm以上となるジルコニアにより構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアロゾルデポジション法によって成膜した薄膜を圧電膜として有する圧電素子に関する。

【背景技術】

【0002】

インクジェットプリンタ等に用いられる圧電アクチュエータにおける圧電膜を形成する方法として、近年、エアロゾルデポジション法が注目されている。エアロゾルデポジション法は、気体中にセラミックス微粒子を分散してなるエアロゾルをノズルから噴射し、高速で基板表面に吹き付けることによって、基板上で微粒子を粉砕し堆積させてセラミックス薄膜を形成するものである。この方法は、基板表面へのセラミックス微粒子の衝突で発生する局所的な衝撃エネルギーが開放することに起因したメカノケミカル反応の誘起によって起こる常温衝撃固化現象を利用しており、粒子衝突時の衝撃力を膜形成時の反応エネルギーとして作用させる成膜技術である。

【0003】

エアロゾルデポジション法を利用してステンレス(SUS)基板上に直接圧電層を成膜する場合には、成膜後に比較的高温の加熱による粒成長のためのアニール処理が行われる(例えば、特許文献1を参照)。

【0004】

アニール処理は、エアロゾルデポジション法により形成された薄膜を加熱して薄膜内部の結晶粒を成長させて、薄膜の圧電特性等を向上させることを目的とする。このアニール処理によりステンレス中のFe(鉄)やCr(クロム)が圧電層に拡散し、圧電特性が低下してしまうことが知られている。これを防止するために、ステンレス基板と圧電層の間に、絶縁性セラミックス材料や、金属材料、導電性酸化物等からなる拡散防止層を設けることによって上述の拡散を防止することも提案されている(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−88449号公報

【特許文献2】特開2006−261656号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術には以下の問題が存在する。すなわち、エアロゾルデポジション法により例えばセラミックス膜からなる上記拡散防止層を設けた場合、圧電層と拡散防止層との間に存在する大きな弾性率のギャップと、アニール処理による弾性率の大幅な変動によって、圧電層と拡散防止層との間で膜間応力が急激に増大する。この結果、上記アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなるおそれがある。

【0007】

あるいは、たとえ膜剥離が発生しなくとも、製造した圧電素子にクラックやピンホールが形成され、これにより圧電層を挟む一対の電極が導通して短絡する場合があり、圧電素子の歩留りが向上しないという問題もあった。これらに加えて、圧電素子の圧電特性についてもさらに改善することが望まれていた。

【0008】

本発明の目的は、膜剥離や短絡の発生を抑制し、かつ圧電特性を向上できる圧電素子を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、第1の発明は、基板の上に、単一の拡散防止層と、圧電層とが、この順序で積層された基板を含めた3層構造の圧電素子であって、前記拡散防止層及び前記圧電層は、それぞれエアロゾルデポジション法によって成膜された膜であり、前記拡散防止層の弾性率は、前記基板の弾性率以下でかつ前記圧電層の弾性率以上の関係を有することを特徴とする。

【0010】

第2発明は、上記第1発明において、前記拡散防止層を、前記エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成したことを特徴とする。

【0011】

第3発明は、上記第1又は第2発明において、前記拡散防止層を、アルミナを添加したジルコニアにより構成したことを特徴とする。

【0012】

第4発明は、上記第1又は第2発明において、前記拡散防止層を、チタン酸ジルコン酸鉛により構成したことを特徴とする。

【0013】

第5発明は、上記第1又は第2発明において、前記拡散防止層を、膜厚が5μm以上となるジルコニアにより構成したことを特徴とする。

【0014】

エアロゾルデポジション法により例えばセラミックス膜からなる上記拡散防止層を設けた場合、圧電層と拡散防止層との間に存在する大きな弾性率のギャップと、粒成長アニール処理による弾性率の大幅な変動によって、圧電層と拡散防止層との間で膜間応力が急激に増大する。この結果、上記粒成長アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなるおそれがある。本願発明においては、基板の弾性率≧拡散防止層の弾性率≧圧電膜の弾性率となるような構成とすることにより、積層型圧電素子における各膜間の弾性率のギャップを少なくすることができる。したがって、上述したような膜剥離の発生を抑制し、歩留まりを向上することができる。また膜剥離に至らない短絡の発生も抑制し、優れた圧電特性を得ることができる。

【発明の効果】

【0015】

本発明によれば、膜剥離や短絡の発生を抑制し、かつ圧電特性を向上することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態による圧電素子を形成するためのエアロゾルデポジション成膜装置を示す概略構成図である。

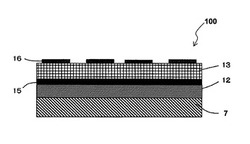

【図2】本発明の一実施形態による圧電素子の層構造を示す概略図である。

【図3】拡散防止層として用いられるジルコニアの拡散防止効果と膜厚との関係を表す図である。

【図4】ジルコニア膜厚の値と弾性率との関係を表す図である。

【図5】圧電素子を構成する各層の弾性率分布を示す図である。

【図6】膜剥離発生率及び不良率の値を表す図である。

【図7】圧電素子を構成する各層の弾性率分布を示す図である。

【発明を実施するための形態】

【0017】

(1)成膜の概略

(1−A)成膜装置の構成

図1は、本実施形態による圧電素子を形成するためのエアロゾルデポジション成膜装置を示す概略構成図である。

【0018】

図1において、この成膜装置は、キャリアガスに材料粒子を分散させてエアロゾルを発生させるためのエアロゾル生成器1と、内部で成膜を実施するためのチャンバ2とを備えている。

【0019】

エアロゾル生成器1には、所定量の材料粒子(例えば、粒径0.5μm〜5.0μm程度のもの)が収納されており、キャリアガスが導入される。エアロゾル生成器1では、キャリアガス導入の際に巻き上げガスを発生させ、さらに下部から超音波加振装置若しくはキャリアガスの一部を用いた流動攪拌等による振動を加える。これにより、キャリアガスに材料粒子を分散させて、エアロゾルを発生させる。キャリアガスとしては、例えば、ヘリウム、アルゴン等の不活性ガスや、窒素、空気、酸素等を使用することができる。

【0020】

エアロゾル生成器1の上部にはエアロゾル供給管3の一端が挿入されている。エアロゾル供給管3の他端はチャンバ2の内部に配置され、噴射ノズル4が接続されている。

【0021】

チャンバ2には、メカニカルブースターポンプとロータリーポンプ等が接続されており、チャンバ2の内部を減圧する。この結果、チャンバ2の内圧がエアロゾル生成器1の内圧と比較して低圧になり、その差圧によって、エアロゾル生成器1内で発生したエアロゾルがエアロゾル供給管3に吸い込まれ、噴射ノズル4に供給される。

【0022】

噴射ノズル4の内部の空洞は、内部を進行するに従い横断面積が減少していくような形状を有している。この結果、噴射ノズル4の導入開口から噴射ノズル4の内部に進入したエアロゾルは、加速されたうえで、噴射ノズル4の射出開口から、エアロゾル流5として高速で基板7に吹き付けられる。基板7の表面に衝突した材料粒子は破砕し、堆積することによって、薄膜が形成される。

【0023】

チャンバ2の内部には、噴射ノズル4の射出開口の上方に、基板7を下面に取り付けるための基板ホルダ6が配置されている。基板ホルダ6は矩形板状のものであり、駆動装置8によって水平姿勢でチャンバ2の天井からつり下げられている。駆動装置8は、基板ホルダ6を図1中の左右方向に駆動し、これによって、基板7に対する走査成膜が行われる。この走査成膜によって、基板7の所定の広範な範囲に薄膜が形成される。

【0024】

成膜対象物である基板7としては、ステンレス製の基板が挙げられるが、これに限定されず、例えば、他の金属、シリコン、半導体、樹脂等からなる基板でもあってよい。

【0025】

(1−B)圧電素子の層構造

図2は、本実施形態による圧電素子100の層構造を示す概略図である。

【0026】

図2において、この例は、圧電アクチュエータとして用いられる形態の例を示したものである。圧電素子100は、基板7の上に単一の(複数層ではない)拡散防止層12が積層され、拡散防止層12の上に下部電極15が形成されている。さらに、下部電極15の上には、圧電アクチュエータの変形に貢献する、圧電材料からなる圧電層13が積層され、圧電層13の上に上部電極16が積層されている。このように、圧電素子100は、基板7、拡散防止層12および圧電層13の3層が積層された3層構造であり、拡散防止層12と圧電層13の間には下部電極15が形成されるとともに圧電層13の上には上部電極16が形成されている。拡散防止層12及び圧電層13は、それぞれ上述したエアロゾルデポジション法によって基板7上に成膜されている。

【0027】

下部電極15は、拡散防止層12と圧電層13との界面にある拡散防止層12の表面に全面にわたって設けられる。この下部電極15は、アースされて常時グランド電位となるグランド電極として使用される。

【0028】

上部電極16は、圧電層13の上表面に、複数の独立した領域によって電極パターンとして構成されている。この上部電極16は、個々の領域それぞれにリード部が接続され、これを介して駆動回路ICに接続される。これによって上部電極16は、駆動回路ICによって、グランド電位、若しくは、グランド電位とは異なる電位が、選択的に付与される駆動電極として使用される。これら下部電極15及び上部電極16は、例えばAu(金)、Pt(白金)等の金属から構成される。

【0029】

ここで、本実施形態の圧電素子100の特徴として、基板7の弾性率の値が拡散防止層12の弾性率の値以上となるようにし、拡散防止層12の弾性率の値が圧電層13の弾性率の値以上となるように構成する。言い換えれば、基板7、拡散防止層12、圧電層13は、上述した弾性率の関係を満足するものが選択される。このように構成することによって、各層間の弾性率ギャップを小さくすることができる。

【0030】

なお、各膜の弾性率は、ナノインデンテーション法によって測定することができ、具体的には、エリオニクス社製の超微小押込み硬さ試験機:ENT−1100aを用いて、押込み荷重を5mNとして測定した値である。また、ここでいう弾性率は、各層を形成した後アニール処理を行う以前に測定された値である。また、圧電特性は、電圧をかけたときの電極面に垂直(厚み方向)の変形のし易さを示す圧電定数−d31の値を算出しこの値の大きさで評価した。この圧電定数−d31は、圧電アクチュエータの変位測定すること等の作業によって算出することができる。

【0031】

(1−C)成膜手順

上記構成の本実施形態の圧電素子100の具体的な製法を以下に説明する。

【0032】

まず、基板7の表面に、上述したエアロゾルデポジション法により拡散防止層12を形成する。本実施形態では、この拡散防止層12を成膜するときに材料粒子を構成する材料(すなわちエアロゾルデポジション法により形成される薄膜の材料)として、エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成する(詳細な材料構成については後述)。これにより、前述したような、基板7の弾性率以下でかつ圧電層13の弾性率以上となるような拡散防止層12の弾性率の設定を、エアロゾルデポジション法での成膜時における厚さ調整によって容易に行えるようにしている。

【0033】

上記拡散防止層12の成膜後、表面の粉体を除去し、拡散防止層12の表面に、蒸着法やスパッタ法、あるいは金属粒子を含むペーストの塗布及び乾燥等によって、下部電極15を成膜する。続いて、拡散防止層12の応力を開放するために、比較的低温(およそ500℃程度)での加熱による応力開放のアニール処理(以下、応力開放アニール処理と称する)を行う。この応力開放アニール処理は、エアロゾルデポジション法により形成された薄膜を加熱して、膜内に混入した成膜ガス及び水分等を除去するとともに、薄膜の残留応力を開放させる目的で行われるものである。

【0034】

上記応力開放アニール処理の後、下部電極15の表面に、再びエアロゾルデポジション法により圧電層13を形成する。この圧電層13を成膜するときの材料粒子(圧電材料)としては、チタン酸バリウム、チタン酸鉛、マグネシウムニオブ酸鉛(PMN)、ニッケルニオブ酸鉛(PNN)、亜鉛ニオブ酸鉛等を使用することができる。

【0035】

上記圧電層13の成膜後、表面の粉体を除去し、さらに、圧電層の結晶粒を成長させるため、比較的高温(およそ800〜900℃程度)での加熱による粒成長アニール処理を行う。この粒成長アニール処理とは、エアロゾルデポジション法により形成された圧電層13を加熱して、薄膜内部の結晶粒の成長や、格子欠陥の修正を達成し、薄膜の圧電特性等を向上させる目的で行われるものである。上述のとおり、エアロゾルデポジション法により形成された圧電層13は、この粒成長アニール処理によって、その界面付近での弾性率が大きく変化する。しかしながら、上記した弾性率の関係を備えた本実施形態の層構成を採用することにより、膜剥離等の問題を回避することができる。

【0036】

最後に、圧電層13の表面に、上部電極16を形成する。上部電極16を形成するには、マスキングをして蒸着法やスパッタ法を実施する。あるいは、蒸着法やスパッタ法により圧電層13の全面に金属層を形成した後、フォトリソグラフィ・エッチングを利用して所定のパターンに形成してもよい。また、圧電層13の表面に直接スクリーン印刷をすることによって上部電極16を形成してもよい。

【0037】

以上により、本実施形態による圧電素子100が完成する。

【0038】

(2)本発明の原理

上述したように、本実施形態においては、圧電素子100を、(上部電極16及び下部電極15を除き)基板7、拡散防止層12、及び圧電層13の3層構造で構成するとともに、それらの弾性率が、

基板7の弾性率 ≧ 拡散防止層12の弾性率 ≧ 圧電層13の弾性率

の関係となるように構成する。これは、各膜間の弾性率ギャップを少なくするためである。

【0039】

すなわち、上述のようにエアロゾルデポジション法により拡散防止層12を設けた場合、圧電層13と拡散防止層12との間に存在する弾性率のギャップと、前述の粒成長アニール処理による弾性率の大幅な変動によって、圧電層13と拡散防止層12との間で膜間応力が急激に増大する。この結果、上記粒成長アニール処理を行った後に、圧電層13と拡散防止層12との間の膜界面で、膜剥離が発生しやすくなるおそれがある。

【0040】

そこで、本実施形態では、基板7の弾性率 ≧ 拡散防止層12の弾性率 ≧ 圧電膜13の弾性率、となるような構成とする。これにより、圧電素子100における各膜間の弾性率のギャップを少なくすることができる。したがって、各層の間で発生する応力を低減して、圧電層13の界面剥離を発生しにくくすることができる。したがって、膜剥離の発生を抑制し、歩留まりを向上することができる。また、クラックやピンホールも形成されにくくなり、短絡の発生も抑制することができる。これとともに、圧電層13の内部応力の低減によって、圧電素子100の圧電特性を向上させることができる。

【0041】

(3)各実施形態

(3−A)第1実施形態及び第2実施形態

例えば基板としてステンレスを設け、チタン酸ジルコン酸鉛からなる圧電層との間の拡散防止層として、アルミナを用いた従来構造の場合、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が390[GPa]程度、圧電層の弾性率が120[GPa]程度となって、(特に拡散防止層の弾性率が突出して大きいことにより)各膜間の弾性率のギャップが非常に大きくなる。

【0042】

本発明の第1実施形態によると、拡散防止層12を、アルミナとジルコニアの中間特性を示すようにアルミナを添加したジルコニアにより構成する。

【0043】

本願発明者等の検討によれば、拡散防止層12にアルミナ添加ジルコニアを用いると、基板7及び拡散防止層12の弾性率の値がそれぞれ例えば260[GPa]程度、圧電層13の弾性率が例えば115[GPa]程度となり、拡散防止層12の弾性率と、基板7及び圧電層13の弾性率との差を、小さくできることがわかった。

【0044】

したがって、第1実施形態において、アルミナを添加したジルコニアを用いて拡散防止層12を構成することにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制することができる。

【0045】

本発明の第2実施形態によると、拡散防止層12を、チタン酸ジルコン酸鉛により構成する。

【0046】

本願発明者等の検討によれば、拡散防止層12にチタン酸ジルコン酸鉛を用いると、拡散防止層12の弾性率の値が160[GPa]程度、圧電層13の弾性率が70[GPa]程度となる。なお、基板7の弾性率の値は260[GPa]程度となる。この結果、拡散防止層12の弾性率を、確実に基板7の弾性率と圧電層13の弾性率との中間の値とすることができるとともに、特に圧電層13の弾性率の値を大きく低下させることがわかった。

【0047】

したがって、第2実施形態において、拡散防止層12をチタン酸ジルコン酸鉛で構成することにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制できるとともに、圧電層13の弾性率自体が低下することによってさらに膜剥離や短絡の発生を防止することができる。

【0048】

(3−B)第3実施形態

(a)ジルコニア膜による拡散防止効果の考察

上述したように、アニール処理により基板7のステンレス中のFeやCrが圧電層13へ拡散するのを防止するために拡散防止層12を設けることは既に知られており、ジルコニアを用いることも既に提唱されている。

【0049】

本願発明者等は、この拡散防止層12として用いられるジルコニアの拡散防止効果と膜厚との関係を検討し、図3に示すような結果を得た。図3は、横軸に基板7からの膜厚方向の距離(基板→拡散防止層→圧電層の並びとなる)をとり、縦軸に、ステンレスの基材7の組成変化の程度をとって、概念的に表した図である。

【0050】

図3において、基板7のステンレス基材に含まれるFe,Crが、拡散防止層12内に拡散して入り込んでいるのがわかる。しかしながら、Fe及びCrも、基板7から拡散防止層12に侵入後、厚さ方向距離1μm程度でほぼ拡散が終了していることがわかる。言い換えれば、拡散防止層12としての機能を得る限りにおいては、ジルコニア層の厚さは高々1μm〜2μm程度で十分であり、それ以上厚くしてもあまり意味がないことがわかった。なお、Ptは下部電極15の成分元素であり組成分析のベースライン及び圧電層13への拡散有無を確認するために用いたものである。

【0051】

(b)ジルコニア膜の膜厚と弾性率との関係

次に、本願発明者等は、ジルコニア膜厚の値と弾性率との関係を検討し、図4示すような結果を得た。図4は、横軸に成膜後の膜厚をとり、縦軸に弾性率の値をとって表したものである。

【0052】

図4において、ジルコニアの膜厚が約1.6μmのときに弾性率の値が270[GPa]程度であり、以降、膜厚が大きくなるほど弾性率の値は減少し、膜厚が約5μmで弾性率の値は230[GPa]程度、膜厚が約10μmのときに弾性率の値が200[GPa]程度にまで下がり、ジルコニアの標準バルク特性と同等あるいはそれ以下となる。これ以降は、膜厚が大きくなってもあまり弾性率は低下せず、膜厚が約25μmのときに弾性率の値が190[GPa]程度となった。

【0053】

以上により、拡散防止層12としての効果を得るにはジルコニア膜厚は1μm〜2μm程度で十分であるものの、さらに厚さを増大させることで弾性率の値を所望の値に制御できる余地がある。そして、少なくとも5μm程度までジルコニア膜厚を増大させることで、弾性率を低減できる効果が得られることがわかった。

【0054】

(c)層構成

本発明の第3実施形態によると、拡散防止層12を、膜厚が5μm以上となるジルコニアにより構成する。

【0055】

したがって、第3実施形態において、拡散防止層12をジルコニアにより構成し、かつ膜厚を5μm以上とすることにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制できるとともに、圧電層13の弾性率自体が低下することによってさらに膜剥離や短絡の発生を防止することができる。

【実施例】

【0056】

以下に実施例を掲げて本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0057】

(実施例1)

1.基板の準備

幅15mm、奥行き35mm、厚さ0.4mmである拡散接合SUS基板(ヘッド)及び評価用SUS基板(弾性率測定)を準備した。ナノインデンターを用いて、荷重:5mNにて評価用SUS基板の弾性率を測定した(弾性率の値は図5参照)。

【0058】

2.拡散防止層の形成

これら基板に対して、上述した実施形態に基づくエアロゾルデポジション法に基づいた成膜装置にて、拡散防止層12としてZrO2(20%Al2O3添加)膜を形成した。

【0059】

以下、この工程を具体的に説明する。エアロゾル生成器1にZrO2(20%Al203添加)粉末(東ソー製TZ−3YS20A):160gを投入した。基板ホルダ6にSUS基板7をセットし、成膜範囲以外をテープで貼付した。基板ホルダ6をチャンバ2内の駆動装置8のXYステージにセットし、往復スキャンを開始した。なお、ステージ移動は2列(2枚)成膜を同一バッチにて行えるような移動態様とした。すなわち、ノズル4の噴射方向に対して2つの基板7,7を対向して並列配置した。そして、まず、(a)ノズル4を一方の基板7に向かって近づけて対向させた。その後、(b)ノズル4を噴射方向とほぼ直角に他方の基板7側へと移動して他方の基板7に対向させた後、(c)他方の基板7から一旦遠ざかるように移動させた。その後、(d)ノズル4を再び他方の基板7に向かって近づけて対向させた。そして、(e)ノズル4を噴射方向とほぼ直角に上記一方の基板7側へと移動させて当該一方の基板7に対向させる。その後、(f)一方の基板7から遠ざかるように移動させた。以降、(a)〜(f)の動き(いわゆる「コの字」の移動)を繰り返すように、駆動装置8のXYステージを移動させた。チャンバ2を真空引きして、到達真空圧:10〜20Paとした。キャリアガスを3系統(流動、破砕、加速)から導入し、原料粉体を流動攪拌した。所定の総流量(3系統の合計)に合わせ、流動状態を見ながら流動ガス流量を一定に定めた後、破砕ガスと加速ガスの比率を変更することで所望のエアロゾル濃度に調整した。成膜範囲外で空噴射:5minを行った後、所定の成膜時間で各SUS基板上にエアロゾル噴射した。所定の成膜時間が終了した後、成膜ガスを止め、成膜室を真空開放した。基板ホルダをXYステージから取り外し、拡散防止層12が表面に形成されたSUS基板7を得た。

【0060】

拡散防止層12が形成されたSUS基板7は表面をエアブローし、付着した粉体を除去した。段差計を用いて、SUS基板7上の拡散防止層12の膜厚を測定したところ、0.91〜2.91μmであった。次に、ナノインデンターを用いて、荷重:5mNにて、評価用SUS基板上の拡散防止層12の弾性率を測定した(弾性率の値は図5参照)。

【0061】

2.下部電極の形成

スパッタ装置を用いて、拡散防止層12の表面に、下部電極15となるTi(0.05μm)/Pt(0.5μm)層を形成した。

【0062】

3.応力開放アニール

得られた各積層体をマッフル炉に投入して、500℃でのアニール処理を30分行い、Pt残留応力を開放した。

【0063】

4.圧電層の形成

アニール処理後の各積層体に対して、上記同様のエアロゾルデポジション法にて、圧電層13としてPZT膜を形成した。なおこのとき用いた圧電材料粒子としては、堺化学工業製PZT−LQの粉末を用いた。

【0064】

各積層体の表面をエアブローし、付着した粉体を除去した。段差計を用いて、SUS基板7上の圧電層13の膜厚を測定したところ、4.56〜5.51μmであった。さらに、ナノインデンターを用いて、荷重:5mNにて、評価用SUS基板7上の圧電層13の弾性率を測定した(弾性率の値は図5参照)。

【0065】

7.高温アニール

得られた各積層体をマッフル炉に投入して、850℃でのアニール処理を30分行い、SUS基板7上のPZT結晶粒を成長させた。

【0066】

上記の高温アニール処理後のPZT膜の外観形状を観察し、全面剥離があった場合は、膜剥離ありと判定した。多数のサンプルについて膜剥離の有無を判定し、全サンプル数に対する膜剥離が発生したサンプル数の割合を、膜剥離の発生率とした(膜剥離発生率の値は図6参照)。

【0067】

8.上部電極の形成

拡散接合SUS基板上の圧電層13の表面に、メタルマスクを介して上部電極16となるAu(0.2μm)を形成した。これによって、SUS基板側から、SUS基板、ZrO2(20%Al2O3添加)、PZTの各層からなる3層構造(以下適宜、「SUS基板/ZrO2+20%Al2O3/PZT」のようにスラッシュを用いて簡略化して示す)の圧電素子100を製造した。

【0068】

9.電気評価

導通テスタを用いて、下部電極15:Pt、及び、上部電極16:Au層間の様々な箇所でのショート確認を行い、ショートの場合は電気評価を不良、測定可能な場合は電気評価を良好と判断した。多数のサンプルについて電気評価を行い、全サンプル数に対する電気評価が不良であったサンプル数の割合を、電気評価の不良率とした(不良率の値は図6参照)。

【0069】

10.分極処理

まず、電気評価で良好と判断された欠陥のない箇所の上部電極16と下部電極15に、それぞれ電圧印加のための端子を接続した。そして、熱処理炉にて250℃に加熱してから各端子の間に、15分間の6kV/cmの電圧印加という分極条件にて、膜厚に相当する直流電圧を印加した。その後50℃まで冷却してから直流電圧の印加を停止し、最後に端子を取り外した。

【0070】

11.変位測定

再び、上部電極16及び下部電極15に電圧印加のための端子を接続し、端子間に交流電圧(入力波形:0〜20Vの正弦波、周波数4kHz)を印加し、そのときのアクチュエータの振動板(拡散接合SUS基板)の動的変位をレーザドップラー法にて測定した。

【0071】

12.圧電定数の算出

圧電アクチュエータの構造体の変位と圧電定数の関係を、予め構造解析シミュレーションによって周波数応答性から解析しておき、このシミュレーション結果と上記の変位測定結果とを比較して、圧電定数−d31を算出した。本実施例においては、圧電定数−d31は、35pm/Vであった。

【0072】

(実施例2)

拡散防止層12の形成工程においてZrO2(20%Al2O3添加)粉末:160gの代わりに、PZT粉末(堺化学工業製PZT−LQ):200gを使用し、それ以外は実施例1と同様にして、SUS基板/PZT/PZTからなる3層構造の圧電素子100を製造した。なお、拡散防止層12の膜厚は1.86〜1.95μm、圧電層13の膜厚は5.15〜5.23μmであった。本実施例においては、圧電定数−d31は、90pm/Vであった。実施例1と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図5に示し、膜剥離発生率及び不良率の値を図6に示す。

【0073】

(比較例1)

拡散防止層12の形成工程においてAl2O3粉末(昭和電工製AL−160SG−4):140gを使用し、それ以外は実施例1及び実施例2と同様にして、SUS基板/Al2O3/PZTからなる3層構造の圧電素子を製造した。圧電定数−d31は、21pm/Vであった。上記と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図5に示し、膜剥離発生率及び不良率の値を図6に示す。

【0074】

(実施例1及び実施例2の考察結果)

以上の結果、比較例1では、図5に示すように、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が390[GPa]程度、圧電層の弾性率が120[GPa]程度となって、特に拡散防止層の弾性率が突出して大きいことにより、各膜間の弾性率のギャップが非常に大きくなる。これにより、前述したように、粒成長アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなる。また、比較例では、図6に示すように、膜剥離の発生率が44.4%と高く、さらに膜剥離が発生しなかった残りの55.6%のうち、短絡の発生により22.3%が電気的評価としては不合格となっている。したがって、実際の歩留まり率は33.3%という低率にとどまっている。

【0075】

これに対して、実施例1では、図5に示すように、拡散防止層12の弾性率の値が260[GPa]程度、圧電層13の弾性率が例えば115[GPa]程度に下がるため、拡散防止層12の弾性率と、基板7及び圧電層13の弾性率との差を、小さくできることがわかる。この結果、各膜間の弾性率のギャップを確実に少なくすることができるので、図6に示すように、膜剥離の発生率を16.7%まで抑制し(短絡の発生率は0%とし)、歩留まりを83.3%まで向上することができる。

【0076】

また、実施例2では、図5に示すように、拡散防止層12の弾性率の値が160[GPa]程度、圧電層13の弾性率が70[GPa]程度にまで下がる。このため、拡散防止層12の弾性率を確実に基板7と圧電層13との中間の値とすることができ、特に圧電層13の弾性率の値を大きく低下させることができる。この結果、各膜間の弾性率のギャップをさらに確実に少なくすることができるので、図6に示すように、膜剥離及び短絡の発生を完全に防止(発生率0%)し、歩留まりを100%とすることができる。

【0077】

(実施例3)

拡散防止層12の形成工程においてZrO2粉末(東ソー製TZ−3YS):160gを使用し、それ以外は実施例1及び実施例2と同様にして、SUS基板/ZrO2/PZTからなる3層構造の圧電素子100を製造した。なお、拡散防止層12の膜厚は5.0μm以上とし、この例では5.0μm、9.9μm、25.0μmの3種類とした。圧電定数−d31は、52pm/V、76pm/V、34pm/Vであった。上記図5と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図7に示す。

【0078】

(比較例2)

拡散防止層12の形成工程において膜厚を1.6μmとし、それ以外は実施例3と同様にして、SUS基板/ZrO2/PZTからなる3層構造の圧電素子100を製造した。圧電定数−d31は、29pm/Vであった。上記と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図7に示す。

【0079】

(実施例3の考察結果)

以上の結果、比較例2では、図7に示すように、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が270[GPa]程度となるが、圧電層の弾性率が230[GPa]程度であることから、拡散防止層の弾性率を基板の弾性率と圧電層の弾性率の中間の値とすることはできない。

【0080】

これに対し、上記実施例3では、図示のように、拡散防止層12の弾性率の値が180〜230[GPa]程度にまで十分に低下し、ジルコニアの標準バルク特性と同等あるいはそれ以下となって、確実に基板7の弾性率と圧電層13の弾性率との中間の値にすることができる。またこのとき、圧電層13の弾性率も40〜90[GPa]程度にまで大きく低下する。この結果、各膜間の弾性率のギャップを確実に少なくすることができるので、上記実施例1や実施例2と同様、膜剥離の発生率や短絡の発生率を抑制し、歩留まりを向上できる。

【0081】

その他、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【符号の説明】

【0082】

7 基板

12 拡散防止層

13 圧電層

100 圧電素子

【技術分野】

【0001】

本発明は、エアロゾルデポジション法によって成膜した薄膜を圧電膜として有する圧電素子に関する。

【背景技術】

【0002】

インクジェットプリンタ等に用いられる圧電アクチュエータにおける圧電膜を形成する方法として、近年、エアロゾルデポジション法が注目されている。エアロゾルデポジション法は、気体中にセラミックス微粒子を分散してなるエアロゾルをノズルから噴射し、高速で基板表面に吹き付けることによって、基板上で微粒子を粉砕し堆積させてセラミックス薄膜を形成するものである。この方法は、基板表面へのセラミックス微粒子の衝突で発生する局所的な衝撃エネルギーが開放することに起因したメカノケミカル反応の誘起によって起こる常温衝撃固化現象を利用しており、粒子衝突時の衝撃力を膜形成時の反応エネルギーとして作用させる成膜技術である。

【0003】

エアロゾルデポジション法を利用してステンレス(SUS)基板上に直接圧電層を成膜する場合には、成膜後に比較的高温の加熱による粒成長のためのアニール処理が行われる(例えば、特許文献1を参照)。

【0004】

アニール処理は、エアロゾルデポジション法により形成された薄膜を加熱して薄膜内部の結晶粒を成長させて、薄膜の圧電特性等を向上させることを目的とする。このアニール処理によりステンレス中のFe(鉄)やCr(クロム)が圧電層に拡散し、圧電特性が低下してしまうことが知られている。これを防止するために、ステンレス基板と圧電層の間に、絶縁性セラミックス材料や、金属材料、導電性酸化物等からなる拡散防止層を設けることによって上述の拡散を防止することも提案されている(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−88449号公報

【特許文献2】特開2006−261656号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来技術には以下の問題が存在する。すなわち、エアロゾルデポジション法により例えばセラミックス膜からなる上記拡散防止層を設けた場合、圧電層と拡散防止層との間に存在する大きな弾性率のギャップと、アニール処理による弾性率の大幅な変動によって、圧電層と拡散防止層との間で膜間応力が急激に増大する。この結果、上記アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなるおそれがある。

【0007】

あるいは、たとえ膜剥離が発生しなくとも、製造した圧電素子にクラックやピンホールが形成され、これにより圧電層を挟む一対の電極が導通して短絡する場合があり、圧電素子の歩留りが向上しないという問題もあった。これらに加えて、圧電素子の圧電特性についてもさらに改善することが望まれていた。

【0008】

本発明の目的は、膜剥離や短絡の発生を抑制し、かつ圧電特性を向上できる圧電素子を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、第1の発明は、基板の上に、単一の拡散防止層と、圧電層とが、この順序で積層された基板を含めた3層構造の圧電素子であって、前記拡散防止層及び前記圧電層は、それぞれエアロゾルデポジション法によって成膜された膜であり、前記拡散防止層の弾性率は、前記基板の弾性率以下でかつ前記圧電層の弾性率以上の関係を有することを特徴とする。

【0010】

第2発明は、上記第1発明において、前記拡散防止層を、前記エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成したことを特徴とする。

【0011】

第3発明は、上記第1又は第2発明において、前記拡散防止層を、アルミナを添加したジルコニアにより構成したことを特徴とする。

【0012】

第4発明は、上記第1又は第2発明において、前記拡散防止層を、チタン酸ジルコン酸鉛により構成したことを特徴とする。

【0013】

第5発明は、上記第1又は第2発明において、前記拡散防止層を、膜厚が5μm以上となるジルコニアにより構成したことを特徴とする。

【0014】

エアロゾルデポジション法により例えばセラミックス膜からなる上記拡散防止層を設けた場合、圧電層と拡散防止層との間に存在する大きな弾性率のギャップと、粒成長アニール処理による弾性率の大幅な変動によって、圧電層と拡散防止層との間で膜間応力が急激に増大する。この結果、上記粒成長アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなるおそれがある。本願発明においては、基板の弾性率≧拡散防止層の弾性率≧圧電膜の弾性率となるような構成とすることにより、積層型圧電素子における各膜間の弾性率のギャップを少なくすることができる。したがって、上述したような膜剥離の発生を抑制し、歩留まりを向上することができる。また膜剥離に至らない短絡の発生も抑制し、優れた圧電特性を得ることができる。

【発明の効果】

【0015】

本発明によれば、膜剥離や短絡の発生を抑制し、かつ圧電特性を向上することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態による圧電素子を形成するためのエアロゾルデポジション成膜装置を示す概略構成図である。

【図2】本発明の一実施形態による圧電素子の層構造を示す概略図である。

【図3】拡散防止層として用いられるジルコニアの拡散防止効果と膜厚との関係を表す図である。

【図4】ジルコニア膜厚の値と弾性率との関係を表す図である。

【図5】圧電素子を構成する各層の弾性率分布を示す図である。

【図6】膜剥離発生率及び不良率の値を表す図である。

【図7】圧電素子を構成する各層の弾性率分布を示す図である。

【発明を実施するための形態】

【0017】

(1)成膜の概略

(1−A)成膜装置の構成

図1は、本実施形態による圧電素子を形成するためのエアロゾルデポジション成膜装置を示す概略構成図である。

【0018】

図1において、この成膜装置は、キャリアガスに材料粒子を分散させてエアロゾルを発生させるためのエアロゾル生成器1と、内部で成膜を実施するためのチャンバ2とを備えている。

【0019】

エアロゾル生成器1には、所定量の材料粒子(例えば、粒径0.5μm〜5.0μm程度のもの)が収納されており、キャリアガスが導入される。エアロゾル生成器1では、キャリアガス導入の際に巻き上げガスを発生させ、さらに下部から超音波加振装置若しくはキャリアガスの一部を用いた流動攪拌等による振動を加える。これにより、キャリアガスに材料粒子を分散させて、エアロゾルを発生させる。キャリアガスとしては、例えば、ヘリウム、アルゴン等の不活性ガスや、窒素、空気、酸素等を使用することができる。

【0020】

エアロゾル生成器1の上部にはエアロゾル供給管3の一端が挿入されている。エアロゾル供給管3の他端はチャンバ2の内部に配置され、噴射ノズル4が接続されている。

【0021】

チャンバ2には、メカニカルブースターポンプとロータリーポンプ等が接続されており、チャンバ2の内部を減圧する。この結果、チャンバ2の内圧がエアロゾル生成器1の内圧と比較して低圧になり、その差圧によって、エアロゾル生成器1内で発生したエアロゾルがエアロゾル供給管3に吸い込まれ、噴射ノズル4に供給される。

【0022】

噴射ノズル4の内部の空洞は、内部を進行するに従い横断面積が減少していくような形状を有している。この結果、噴射ノズル4の導入開口から噴射ノズル4の内部に進入したエアロゾルは、加速されたうえで、噴射ノズル4の射出開口から、エアロゾル流5として高速で基板7に吹き付けられる。基板7の表面に衝突した材料粒子は破砕し、堆積することによって、薄膜が形成される。

【0023】

チャンバ2の内部には、噴射ノズル4の射出開口の上方に、基板7を下面に取り付けるための基板ホルダ6が配置されている。基板ホルダ6は矩形板状のものであり、駆動装置8によって水平姿勢でチャンバ2の天井からつり下げられている。駆動装置8は、基板ホルダ6を図1中の左右方向に駆動し、これによって、基板7に対する走査成膜が行われる。この走査成膜によって、基板7の所定の広範な範囲に薄膜が形成される。

【0024】

成膜対象物である基板7としては、ステンレス製の基板が挙げられるが、これに限定されず、例えば、他の金属、シリコン、半導体、樹脂等からなる基板でもあってよい。

【0025】

(1−B)圧電素子の層構造

図2は、本実施形態による圧電素子100の層構造を示す概略図である。

【0026】

図2において、この例は、圧電アクチュエータとして用いられる形態の例を示したものである。圧電素子100は、基板7の上に単一の(複数層ではない)拡散防止層12が積層され、拡散防止層12の上に下部電極15が形成されている。さらに、下部電極15の上には、圧電アクチュエータの変形に貢献する、圧電材料からなる圧電層13が積層され、圧電層13の上に上部電極16が積層されている。このように、圧電素子100は、基板7、拡散防止層12および圧電層13の3層が積層された3層構造であり、拡散防止層12と圧電層13の間には下部電極15が形成されるとともに圧電層13の上には上部電極16が形成されている。拡散防止層12及び圧電層13は、それぞれ上述したエアロゾルデポジション法によって基板7上に成膜されている。

【0027】

下部電極15は、拡散防止層12と圧電層13との界面にある拡散防止層12の表面に全面にわたって設けられる。この下部電極15は、アースされて常時グランド電位となるグランド電極として使用される。

【0028】

上部電極16は、圧電層13の上表面に、複数の独立した領域によって電極パターンとして構成されている。この上部電極16は、個々の領域それぞれにリード部が接続され、これを介して駆動回路ICに接続される。これによって上部電極16は、駆動回路ICによって、グランド電位、若しくは、グランド電位とは異なる電位が、選択的に付与される駆動電極として使用される。これら下部電極15及び上部電極16は、例えばAu(金)、Pt(白金)等の金属から構成される。

【0029】

ここで、本実施形態の圧電素子100の特徴として、基板7の弾性率の値が拡散防止層12の弾性率の値以上となるようにし、拡散防止層12の弾性率の値が圧電層13の弾性率の値以上となるように構成する。言い換えれば、基板7、拡散防止層12、圧電層13は、上述した弾性率の関係を満足するものが選択される。このように構成することによって、各層間の弾性率ギャップを小さくすることができる。

【0030】

なお、各膜の弾性率は、ナノインデンテーション法によって測定することができ、具体的には、エリオニクス社製の超微小押込み硬さ試験機:ENT−1100aを用いて、押込み荷重を5mNとして測定した値である。また、ここでいう弾性率は、各層を形成した後アニール処理を行う以前に測定された値である。また、圧電特性は、電圧をかけたときの電極面に垂直(厚み方向)の変形のし易さを示す圧電定数−d31の値を算出しこの値の大きさで評価した。この圧電定数−d31は、圧電アクチュエータの変位測定すること等の作業によって算出することができる。

【0031】

(1−C)成膜手順

上記構成の本実施形態の圧電素子100の具体的な製法を以下に説明する。

【0032】

まず、基板7の表面に、上述したエアロゾルデポジション法により拡散防止層12を形成する。本実施形態では、この拡散防止層12を成膜するときに材料粒子を構成する材料(すなわちエアロゾルデポジション法により形成される薄膜の材料)として、エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成する(詳細な材料構成については後述)。これにより、前述したような、基板7の弾性率以下でかつ圧電層13の弾性率以上となるような拡散防止層12の弾性率の設定を、エアロゾルデポジション法での成膜時における厚さ調整によって容易に行えるようにしている。

【0033】

上記拡散防止層12の成膜後、表面の粉体を除去し、拡散防止層12の表面に、蒸着法やスパッタ法、あるいは金属粒子を含むペーストの塗布及び乾燥等によって、下部電極15を成膜する。続いて、拡散防止層12の応力を開放するために、比較的低温(およそ500℃程度)での加熱による応力開放のアニール処理(以下、応力開放アニール処理と称する)を行う。この応力開放アニール処理は、エアロゾルデポジション法により形成された薄膜を加熱して、膜内に混入した成膜ガス及び水分等を除去するとともに、薄膜の残留応力を開放させる目的で行われるものである。

【0034】

上記応力開放アニール処理の後、下部電極15の表面に、再びエアロゾルデポジション法により圧電層13を形成する。この圧電層13を成膜するときの材料粒子(圧電材料)としては、チタン酸バリウム、チタン酸鉛、マグネシウムニオブ酸鉛(PMN)、ニッケルニオブ酸鉛(PNN)、亜鉛ニオブ酸鉛等を使用することができる。

【0035】

上記圧電層13の成膜後、表面の粉体を除去し、さらに、圧電層の結晶粒を成長させるため、比較的高温(およそ800〜900℃程度)での加熱による粒成長アニール処理を行う。この粒成長アニール処理とは、エアロゾルデポジション法により形成された圧電層13を加熱して、薄膜内部の結晶粒の成長や、格子欠陥の修正を達成し、薄膜の圧電特性等を向上させる目的で行われるものである。上述のとおり、エアロゾルデポジション法により形成された圧電層13は、この粒成長アニール処理によって、その界面付近での弾性率が大きく変化する。しかしながら、上記した弾性率の関係を備えた本実施形態の層構成を採用することにより、膜剥離等の問題を回避することができる。

【0036】

最後に、圧電層13の表面に、上部電極16を形成する。上部電極16を形成するには、マスキングをして蒸着法やスパッタ法を実施する。あるいは、蒸着法やスパッタ法により圧電層13の全面に金属層を形成した後、フォトリソグラフィ・エッチングを利用して所定のパターンに形成してもよい。また、圧電層13の表面に直接スクリーン印刷をすることによって上部電極16を形成してもよい。

【0037】

以上により、本実施形態による圧電素子100が完成する。

【0038】

(2)本発明の原理

上述したように、本実施形態においては、圧電素子100を、(上部電極16及び下部電極15を除き)基板7、拡散防止層12、及び圧電層13の3層構造で構成するとともに、それらの弾性率が、

基板7の弾性率 ≧ 拡散防止層12の弾性率 ≧ 圧電層13の弾性率

の関係となるように構成する。これは、各膜間の弾性率ギャップを少なくするためである。

【0039】

すなわち、上述のようにエアロゾルデポジション法により拡散防止層12を設けた場合、圧電層13と拡散防止層12との間に存在する弾性率のギャップと、前述の粒成長アニール処理による弾性率の大幅な変動によって、圧電層13と拡散防止層12との間で膜間応力が急激に増大する。この結果、上記粒成長アニール処理を行った後に、圧電層13と拡散防止層12との間の膜界面で、膜剥離が発生しやすくなるおそれがある。

【0040】

そこで、本実施形態では、基板7の弾性率 ≧ 拡散防止層12の弾性率 ≧ 圧電膜13の弾性率、となるような構成とする。これにより、圧電素子100における各膜間の弾性率のギャップを少なくすることができる。したがって、各層の間で発生する応力を低減して、圧電層13の界面剥離を発生しにくくすることができる。したがって、膜剥離の発生を抑制し、歩留まりを向上することができる。また、クラックやピンホールも形成されにくくなり、短絡の発生も抑制することができる。これとともに、圧電層13の内部応力の低減によって、圧電素子100の圧電特性を向上させることができる。

【0041】

(3)各実施形態

(3−A)第1実施形態及び第2実施形態

例えば基板としてステンレスを設け、チタン酸ジルコン酸鉛からなる圧電層との間の拡散防止層として、アルミナを用いた従来構造の場合、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が390[GPa]程度、圧電層の弾性率が120[GPa]程度となって、(特に拡散防止層の弾性率が突出して大きいことにより)各膜間の弾性率のギャップが非常に大きくなる。

【0042】

本発明の第1実施形態によると、拡散防止層12を、アルミナとジルコニアの中間特性を示すようにアルミナを添加したジルコニアにより構成する。

【0043】

本願発明者等の検討によれば、拡散防止層12にアルミナ添加ジルコニアを用いると、基板7及び拡散防止層12の弾性率の値がそれぞれ例えば260[GPa]程度、圧電層13の弾性率が例えば115[GPa]程度となり、拡散防止層12の弾性率と、基板7及び圧電層13の弾性率との差を、小さくできることがわかった。

【0044】

したがって、第1実施形態において、アルミナを添加したジルコニアを用いて拡散防止層12を構成することにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制することができる。

【0045】

本発明の第2実施形態によると、拡散防止層12を、チタン酸ジルコン酸鉛により構成する。

【0046】

本願発明者等の検討によれば、拡散防止層12にチタン酸ジルコン酸鉛を用いると、拡散防止層12の弾性率の値が160[GPa]程度、圧電層13の弾性率が70[GPa]程度となる。なお、基板7の弾性率の値は260[GPa]程度となる。この結果、拡散防止層12の弾性率を、確実に基板7の弾性率と圧電層13の弾性率との中間の値とすることができるとともに、特に圧電層13の弾性率の値を大きく低下させることがわかった。

【0047】

したがって、第2実施形態において、拡散防止層12をチタン酸ジルコン酸鉛で構成することにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制できるとともに、圧電層13の弾性率自体が低下することによってさらに膜剥離や短絡の発生を防止することができる。

【0048】

(3−B)第3実施形態

(a)ジルコニア膜による拡散防止効果の考察

上述したように、アニール処理により基板7のステンレス中のFeやCrが圧電層13へ拡散するのを防止するために拡散防止層12を設けることは既に知られており、ジルコニアを用いることも既に提唱されている。

【0049】

本願発明者等は、この拡散防止層12として用いられるジルコニアの拡散防止効果と膜厚との関係を検討し、図3に示すような結果を得た。図3は、横軸に基板7からの膜厚方向の距離(基板→拡散防止層→圧電層の並びとなる)をとり、縦軸に、ステンレスの基材7の組成変化の程度をとって、概念的に表した図である。

【0050】

図3において、基板7のステンレス基材に含まれるFe,Crが、拡散防止層12内に拡散して入り込んでいるのがわかる。しかしながら、Fe及びCrも、基板7から拡散防止層12に侵入後、厚さ方向距離1μm程度でほぼ拡散が終了していることがわかる。言い換えれば、拡散防止層12としての機能を得る限りにおいては、ジルコニア層の厚さは高々1μm〜2μm程度で十分であり、それ以上厚くしてもあまり意味がないことがわかった。なお、Ptは下部電極15の成分元素であり組成分析のベースライン及び圧電層13への拡散有無を確認するために用いたものである。

【0051】

(b)ジルコニア膜の膜厚と弾性率との関係

次に、本願発明者等は、ジルコニア膜厚の値と弾性率との関係を検討し、図4示すような結果を得た。図4は、横軸に成膜後の膜厚をとり、縦軸に弾性率の値をとって表したものである。

【0052】

図4において、ジルコニアの膜厚が約1.6μmのときに弾性率の値が270[GPa]程度であり、以降、膜厚が大きくなるほど弾性率の値は減少し、膜厚が約5μmで弾性率の値は230[GPa]程度、膜厚が約10μmのときに弾性率の値が200[GPa]程度にまで下がり、ジルコニアの標準バルク特性と同等あるいはそれ以下となる。これ以降は、膜厚が大きくなってもあまり弾性率は低下せず、膜厚が約25μmのときに弾性率の値が190[GPa]程度となった。

【0053】

以上により、拡散防止層12としての効果を得るにはジルコニア膜厚は1μm〜2μm程度で十分であるものの、さらに厚さを増大させることで弾性率の値を所望の値に制御できる余地がある。そして、少なくとも5μm程度までジルコニア膜厚を増大させることで、弾性率を低減できる効果が得られることがわかった。

【0054】

(c)層構成

本発明の第3実施形態によると、拡散防止層12を、膜厚が5μm以上となるジルコニアにより構成する。

【0055】

したがって、第3実施形態において、拡散防止層12をジルコニアにより構成し、かつ膜厚を5μm以上とすることにより、積層型の圧電素子100における各膜間の弾性率のギャップを確実に少なくして膜剥離や短絡の発生を抑制できるとともに、圧電層13の弾性率自体が低下することによってさらに膜剥離や短絡の発生を防止することができる。

【実施例】

【0056】

以下に実施例を掲げて本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【0057】

(実施例1)

1.基板の準備

幅15mm、奥行き35mm、厚さ0.4mmである拡散接合SUS基板(ヘッド)及び評価用SUS基板(弾性率測定)を準備した。ナノインデンターを用いて、荷重:5mNにて評価用SUS基板の弾性率を測定した(弾性率の値は図5参照)。

【0058】

2.拡散防止層の形成

これら基板に対して、上述した実施形態に基づくエアロゾルデポジション法に基づいた成膜装置にて、拡散防止層12としてZrO2(20%Al2O3添加)膜を形成した。

【0059】

以下、この工程を具体的に説明する。エアロゾル生成器1にZrO2(20%Al203添加)粉末(東ソー製TZ−3YS20A):160gを投入した。基板ホルダ6にSUS基板7をセットし、成膜範囲以外をテープで貼付した。基板ホルダ6をチャンバ2内の駆動装置8のXYステージにセットし、往復スキャンを開始した。なお、ステージ移動は2列(2枚)成膜を同一バッチにて行えるような移動態様とした。すなわち、ノズル4の噴射方向に対して2つの基板7,7を対向して並列配置した。そして、まず、(a)ノズル4を一方の基板7に向かって近づけて対向させた。その後、(b)ノズル4を噴射方向とほぼ直角に他方の基板7側へと移動して他方の基板7に対向させた後、(c)他方の基板7から一旦遠ざかるように移動させた。その後、(d)ノズル4を再び他方の基板7に向かって近づけて対向させた。そして、(e)ノズル4を噴射方向とほぼ直角に上記一方の基板7側へと移動させて当該一方の基板7に対向させる。その後、(f)一方の基板7から遠ざかるように移動させた。以降、(a)〜(f)の動き(いわゆる「コの字」の移動)を繰り返すように、駆動装置8のXYステージを移動させた。チャンバ2を真空引きして、到達真空圧:10〜20Paとした。キャリアガスを3系統(流動、破砕、加速)から導入し、原料粉体を流動攪拌した。所定の総流量(3系統の合計)に合わせ、流動状態を見ながら流動ガス流量を一定に定めた後、破砕ガスと加速ガスの比率を変更することで所望のエアロゾル濃度に調整した。成膜範囲外で空噴射:5minを行った後、所定の成膜時間で各SUS基板上にエアロゾル噴射した。所定の成膜時間が終了した後、成膜ガスを止め、成膜室を真空開放した。基板ホルダをXYステージから取り外し、拡散防止層12が表面に形成されたSUS基板7を得た。

【0060】

拡散防止層12が形成されたSUS基板7は表面をエアブローし、付着した粉体を除去した。段差計を用いて、SUS基板7上の拡散防止層12の膜厚を測定したところ、0.91〜2.91μmであった。次に、ナノインデンターを用いて、荷重:5mNにて、評価用SUS基板上の拡散防止層12の弾性率を測定した(弾性率の値は図5参照)。

【0061】

2.下部電極の形成

スパッタ装置を用いて、拡散防止層12の表面に、下部電極15となるTi(0.05μm)/Pt(0.5μm)層を形成した。

【0062】

3.応力開放アニール

得られた各積層体をマッフル炉に投入して、500℃でのアニール処理を30分行い、Pt残留応力を開放した。

【0063】

4.圧電層の形成

アニール処理後の各積層体に対して、上記同様のエアロゾルデポジション法にて、圧電層13としてPZT膜を形成した。なおこのとき用いた圧電材料粒子としては、堺化学工業製PZT−LQの粉末を用いた。

【0064】

各積層体の表面をエアブローし、付着した粉体を除去した。段差計を用いて、SUS基板7上の圧電層13の膜厚を測定したところ、4.56〜5.51μmであった。さらに、ナノインデンターを用いて、荷重:5mNにて、評価用SUS基板7上の圧電層13の弾性率を測定した(弾性率の値は図5参照)。

【0065】

7.高温アニール

得られた各積層体をマッフル炉に投入して、850℃でのアニール処理を30分行い、SUS基板7上のPZT結晶粒を成長させた。

【0066】

上記の高温アニール処理後のPZT膜の外観形状を観察し、全面剥離があった場合は、膜剥離ありと判定した。多数のサンプルについて膜剥離の有無を判定し、全サンプル数に対する膜剥離が発生したサンプル数の割合を、膜剥離の発生率とした(膜剥離発生率の値は図6参照)。

【0067】

8.上部電極の形成

拡散接合SUS基板上の圧電層13の表面に、メタルマスクを介して上部電極16となるAu(0.2μm)を形成した。これによって、SUS基板側から、SUS基板、ZrO2(20%Al2O3添加)、PZTの各層からなる3層構造(以下適宜、「SUS基板/ZrO2+20%Al2O3/PZT」のようにスラッシュを用いて簡略化して示す)の圧電素子100を製造した。

【0068】

9.電気評価

導通テスタを用いて、下部電極15:Pt、及び、上部電極16:Au層間の様々な箇所でのショート確認を行い、ショートの場合は電気評価を不良、測定可能な場合は電気評価を良好と判断した。多数のサンプルについて電気評価を行い、全サンプル数に対する電気評価が不良であったサンプル数の割合を、電気評価の不良率とした(不良率の値は図6参照)。

【0069】

10.分極処理

まず、電気評価で良好と判断された欠陥のない箇所の上部電極16と下部電極15に、それぞれ電圧印加のための端子を接続した。そして、熱処理炉にて250℃に加熱してから各端子の間に、15分間の6kV/cmの電圧印加という分極条件にて、膜厚に相当する直流電圧を印加した。その後50℃まで冷却してから直流電圧の印加を停止し、最後に端子を取り外した。

【0070】

11.変位測定

再び、上部電極16及び下部電極15に電圧印加のための端子を接続し、端子間に交流電圧(入力波形:0〜20Vの正弦波、周波数4kHz)を印加し、そのときのアクチュエータの振動板(拡散接合SUS基板)の動的変位をレーザドップラー法にて測定した。

【0071】

12.圧電定数の算出

圧電アクチュエータの構造体の変位と圧電定数の関係を、予め構造解析シミュレーションによって周波数応答性から解析しておき、このシミュレーション結果と上記の変位測定結果とを比較して、圧電定数−d31を算出した。本実施例においては、圧電定数−d31は、35pm/Vであった。

【0072】

(実施例2)

拡散防止層12の形成工程においてZrO2(20%Al2O3添加)粉末:160gの代わりに、PZT粉末(堺化学工業製PZT−LQ):200gを使用し、それ以外は実施例1と同様にして、SUS基板/PZT/PZTからなる3層構造の圧電素子100を製造した。なお、拡散防止層12の膜厚は1.86〜1.95μm、圧電層13の膜厚は5.15〜5.23μmであった。本実施例においては、圧電定数−d31は、90pm/Vであった。実施例1と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図5に示し、膜剥離発生率及び不良率の値を図6に示す。

【0073】

(比較例1)

拡散防止層12の形成工程においてAl2O3粉末(昭和電工製AL−160SG−4):140gを使用し、それ以外は実施例1及び実施例2と同様にして、SUS基板/Al2O3/PZTからなる3層構造の圧電素子を製造した。圧電定数−d31は、21pm/Vであった。上記と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図5に示し、膜剥離発生率及び不良率の値を図6に示す。

【0074】

(実施例1及び実施例2の考察結果)

以上の結果、比較例1では、図5に示すように、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が390[GPa]程度、圧電層の弾性率が120[GPa]程度となって、特に拡散防止層の弾性率が突出して大きいことにより、各膜間の弾性率のギャップが非常に大きくなる。これにより、前述したように、粒成長アニール処理を行った後に、圧電層と拡散防止層との間の膜界面で、膜剥離が発生しやすくなる。また、比較例では、図6に示すように、膜剥離の発生率が44.4%と高く、さらに膜剥離が発生しなかった残りの55.6%のうち、短絡の発生により22.3%が電気的評価としては不合格となっている。したがって、実際の歩留まり率は33.3%という低率にとどまっている。

【0075】

これに対して、実施例1では、図5に示すように、拡散防止層12の弾性率の値が260[GPa]程度、圧電層13の弾性率が例えば115[GPa]程度に下がるため、拡散防止層12の弾性率と、基板7及び圧電層13の弾性率との差を、小さくできることがわかる。この結果、各膜間の弾性率のギャップを確実に少なくすることができるので、図6に示すように、膜剥離の発生率を16.7%まで抑制し(短絡の発生率は0%とし)、歩留まりを83.3%まで向上することができる。

【0076】

また、実施例2では、図5に示すように、拡散防止層12の弾性率の値が160[GPa]程度、圧電層13の弾性率が70[GPa]程度にまで下がる。このため、拡散防止層12の弾性率を確実に基板7と圧電層13との中間の値とすることができ、特に圧電層13の弾性率の値を大きく低下させることができる。この結果、各膜間の弾性率のギャップをさらに確実に少なくすることができるので、図6に示すように、膜剥離及び短絡の発生を完全に防止(発生率0%)し、歩留まりを100%とすることができる。

【0077】

(実施例3)

拡散防止層12の形成工程においてZrO2粉末(東ソー製TZ−3YS):160gを使用し、それ以外は実施例1及び実施例2と同様にして、SUS基板/ZrO2/PZTからなる3層構造の圧電素子100を製造した。なお、拡散防止層12の膜厚は5.0μm以上とし、この例では5.0μm、9.9μm、25.0μmの3種類とした。圧電定数−d31は、52pm/V、76pm/V、34pm/Vであった。上記図5と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図7に示す。

【0078】

(比較例2)

拡散防止層12の形成工程において膜厚を1.6μmとし、それ以外は実施例3と同様にして、SUS基板/ZrO2/PZTからなる3層構造の圧電素子100を製造した。圧電定数−d31は、29pm/Vであった。上記と同様、SUS基板7、拡散防止層12、圧電層13の弾性率の測定値を図7に示す。

【0079】

(実施例3の考察結果)

以上の結果、比較例2では、図7に示すように、基板の弾性率が260[GPa]程度、拡散防止層の弾性率が270[GPa]程度となるが、圧電層の弾性率が230[GPa]程度であることから、拡散防止層の弾性率を基板の弾性率と圧電層の弾性率の中間の値とすることはできない。

【0080】

これに対し、上記実施例3では、図示のように、拡散防止層12の弾性率の値が180〜230[GPa]程度にまで十分に低下し、ジルコニアの標準バルク特性と同等あるいはそれ以下となって、確実に基板7の弾性率と圧電層13の弾性率との中間の値にすることができる。またこのとき、圧電層13の弾性率も40〜90[GPa]程度にまで大きく低下する。この結果、各膜間の弾性率のギャップを確実に少なくすることができるので、上記実施例1や実施例2と同様、膜剥離の発生率や短絡の発生率を抑制し、歩留まりを向上できる。

【0081】

その他、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【符号の説明】

【0082】

7 基板

12 拡散防止層

13 圧電層

100 圧電素子

【特許請求の範囲】

【請求項1】

基板の上に、単一の拡散防止層と、圧電層とが、この順序で積層された基板を含めた3層構造の圧電素子であって、

前記拡散防止層及び前記圧電層は、それぞれエアロゾルデポジション法によって成膜された膜であり、

前記拡散防止層の弾性率は、前記基板の弾性率以下でかつ前記圧電層の弾性率以上の関係を有する

ことを特徴とする圧電素子。

【請求項2】

前記拡散防止層を、

前記エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成した

ことを特徴とする請求項1記載の圧電素子。

【請求項3】

前記拡散防止層を、

アルミナを添加したジルコニアにより構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【請求項4】

前記拡散防止層を、

チタン酸ジルコン酸鉛により構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【請求項5】

前記拡散防止層を、

膜厚が5μm以上となるジルコニアにより構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【請求項1】

基板の上に、単一の拡散防止層と、圧電層とが、この順序で積層された基板を含めた3層構造の圧電素子であって、

前記拡散防止層及び前記圧電層は、それぞれエアロゾルデポジション法によって成膜された膜であり、

前記拡散防止層の弾性率は、前記基板の弾性率以下でかつ前記圧電層の弾性率以上の関係を有する

ことを特徴とする圧電素子。

【請求項2】

前記拡散防止層を、

前記エアロゾルデポジション法による成膜厚さが厚いほど弾性率が小さくなる材料粒子を用いて構成した

ことを特徴とする請求項1記載の圧電素子。

【請求項3】

前記拡散防止層を、

アルミナを添加したジルコニアにより構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【請求項4】

前記拡散防止層を、

チタン酸ジルコン酸鉛により構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【請求項5】

前記拡散防止層を、

膜厚が5μm以上となるジルコニアにより構成した

ことを特徴とする請求項1又は請求項2記載の圧電素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−232580(P2010−232580A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−80943(P2009−80943)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]