多孔質シリコン−金属及び/又は半金属酸化物複合体を用いた発光素子、及び、その製造方法

【課題】発光強度が増大させられた多孔質シリコン−金属及び/又は半金属複合体からなる発光素子、及び、その製造方法を提供する。

【解決手段】本発明の発光素子は、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔中に金属及び/又は半金属酸化物とを有する多孔質シリコン−金属及び/又は半金属酸化物複合体からなる。また、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体からなる発光素子の製造方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる。

【解決手段】本発明の発光素子は、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔中に金属及び/又は半金属酸化物とを有する多孔質シリコン−金属及び/又は半金属酸化物複合体からなる。また、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体からなる発光素子の製造方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は多孔質シリコン−金属及び/又は半金属酸化物複合体を用いた発光素子、及び、その製造方法に関するものである。

【背景技術】

【0002】

シリコンウエハをフッ化水素溶液中で陽極酸化処理することにより得られる多孔質シリコンは、室温において可視光領域の光を発することが知られており、この特性を生かして発光素子等への応用を目的とした研究が行われてきた。しかしながら、多孔質シリコンは、実用レベルとして十分な発光効率を有するとは言い難いものである。そこで、シリコンウエハの抵抗率、多孔質シリコン層を構成する細孔径や厚み等が発光特性に与える影響について多数研究がなされている。

【0003】

また、特許文献1〜3には、多孔質シリコンを使用し、発光強度が高められた発光体が開示されている。特許文献1、2では、多孔質シリコンに炭化処理を施して細孔内にカーボンクラスタを形成した後、これを加熱してシリコンを選択的に酸化することにより、酸化シリコンとカーボンクラスタの界面の単位体積当たりの面積を拡大すること、あるいは、カーボンクラスタと多孔質性の酸化シリコンとの界面においてC−Si−O3結合を生成させることで、発光体の発光強度をより強くする技術が開示されており、特許文献3では、多孔性シリコン層の上側に部分的に不純物を注入してシリコン/不純物混合層を形成することで、発光効率を高めた発光素子が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−208283号公報(請求項1、図3等)

【特許文献2】特開2010−174132号公報(0043〜0049段落、図3等)

【特許文献3】特開2008−244227号公報(請求項1、図5等)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2における発光は、多孔質シリコン層中に埋め込まれたカーボンクラスタに由来するものであって、多孔質シリコンに由来する発光効率を高めるものではない。また、特許文献3は、不純物を添加して多孔質シリコンの組成を変化させることにより発光素子の発光効率を向上させている。

【0006】

本発明は上記の様な事情に着目してなされたものであって、その目的は、発光強度が増大させられた多孔質シリコン−金属及び/又は半金属酸化物複合体を用いた発光素子、及び、その製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、前記課題を解決するために鋭意研究を重ねた結果、多孔質シリコンが有する細孔に金属酸化物及び/又は半金属酸化物を充填することで、その発光強度を増大させられることを見出し、本発明を完成した。

【0008】

すなわち、本発明に係る発光素子とは、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する多孔質シリコン−金属及び/又は半金属酸化物複合体を有するところに特徴がある。

【0009】

前記多孔質シリコン−金属及び/又は半金属酸化物複合体は、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものであるのが好ましい。また、前記金属及び/又は半金属酸化物が結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものであるものは本発明の好ましい実施態様である。

【0010】

前記金属及び/又は半金属酸化物としては、チタン、ジルコニウム、セリウム、モリブデン、亜鉛、ケイ素およびスズよりなる群から選択される1種以上の金属又は半金属の酸化物であるのが好ましい。また、前記多孔質シリコン層の細孔径は100μm以下であるのが望ましい。

【0011】

本発明には、上記発光素子を製造する方法も含まれる。本発明の発光素子を製造する方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるところに特徴を有する。

【0012】

また、本発明法は、電解析出法を採用するものであるのが好ましく、前記反応溶液として金属塩及び/又は半金属塩を含む電解液を使用し、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるものであるのが好ましい。また、前記電析工程は、シリコン基材を陽極として行うのが望ましい。

【0013】

本明細書において、「金属及び/又は半金属酸化物」は、「金属酸化物及び/又は半金属酸化物」を意味するものであり、以下の説明においては、「金属及び/又は半金属酸化物」を単に「金属酸化物」と称する場合がある。また、本明細書中、「(半)金属」は、「金属及び/又は半金属」を意味する。

【発明の効果】

【0014】

本発明によれば、所望の強度に多孔質シリコンの発光強度を増大させることができる。また、本発明の発光素子は、多孔質シリコンに由来する発光強度が増大した高性能なものである。

【図面の簡単な説明】

【0015】

【図1−1】製造例1−2で得られた多孔質シリコン層の断面を示すSEM像である。

【図1−2】図1-1の拡大図である。

【図1−3】製造例1−2で得られた多孔質シリコン層の表面を示すSEM像である。

【図1−4】製造例1−2に関して、反応時間と、多孔質シリコン層の厚み及びアスペクト比(厚み/孔径)を示すグラフである。

【図2−1】実験例1−1で得られた複合体試料のSEM−EDX測定結果を示す図である。

【図2−2】実験例1−1で得られた複合体試料のSEM−EDX測定結果を示す図である。

【図2−3】実験例1−1について、電析前後における試料表面のSEM像を示す図である。

【図2−4】実験例1−1に係る複合体試料のSEM−EDX測定結果を示す図である。

【図3】実験例1−1に係る複合体試料の断面TEM像を示す図である。

【図4】実験例1−1に係る複合体試料のXPS測定結果を示す図である。

【図5】実験例1−1に係る複合体試料のXRD測定結果を示す図である。

【図6】実験例1−1に係る複合体試料のPL測定結果を示す図である。

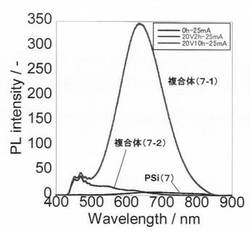

【図7−1】実験例1−1に係る複合体試料のPL測定結果を示す図である。

【図7−2】実験例1−1に係る複合体試料のPL測定結果を示す図である。

【図8−1】実験例1−2に係る複合体試料のSEM−EDX測定結果を示す図である。

【図8−2】実験例1−2に係る複合体試料のSEM−EDX測定結果を示す図である。

【図9】実験例1−3に係る複合体試料のXRD測定結果を示す図である。

【図10】実験例2について、PL測定結果を示す図である。

【図11−1】実験例3に係る多孔質シリコン試料のPL測定結果を示す図である。

【図11−2】実験例3に係る複合体のPL測定結果を示す図である。

【図12−1】実験例4に係る複合体試料の断面を示すSEM像である。

【図12−2】実験例4の結果を示すPL測定結果を示す図である。

【発明を実施するための形態】

【0016】

本発明者らは、多孔質シリコン(以下、多孔質シリコン層を有するシリコン基材を「多孔質シリコン」と称する場合がある。)の発光強度の増大について鋭意研究を重ねた結果、多孔質シリコンが有する細孔に金属及び/又は半金属酸化物を存在させることで、発光強度が増大することを見出し、本発明を完成した。

【0017】

本発明の発光素子とは、多孔質シリコン−金属及び/又は半金属酸化物複合体からなるものであって、当該多孔質シリコン−金属及び/又は半金属酸化物複合体は、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物とを有するところに特徴を有している。以下、本発明について説明する。

【0018】

[多孔質シリコン層]

本発明に係る多孔質シリコン層とは、シリコン基材の少なくとも一部に存在する層であって、多孔質シリコン層の表面に開孔を有し、多孔質シリコン層の表面からその厚み方向に連続した細孔を複数有する層である。多孔質シリコン層は、シリコン基材の一部に存在していてもよく、また、全体に存在していてもよい。例えば、シリコン基材が板状である場合は、当該基材の一方の面の一部又は全体に存在していてもよく、両面の一部又は全体に存在していてもよい。

【0019】

本発明において、多孔質シリコンの発光強度の増大効果は、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物が存在することで得られるものである。したがって、多孔質シリコン層の物性(細孔径、厚み等)は特に限定されないが、例えば、本発明に係る多孔質シリコン層は、走査型電子顕微鏡(SEM)で測定した細孔径が100μm以下であるのが好ましい。より好ましくは1nm〜30nmであり、さらに好ましくは5nm〜20nmである。細孔径が大きすぎると、発光強度が得られ難くなったり、金属及び/又は半金属酸化物の充填が十分にできず、空隙が残存する場合があり、一方、小さすぎると、金属及び/又は半金属酸化物の充填が多孔質シリコン層の表層のみで生じ、細孔内に空隙が残存する場合がある。

【0020】

多孔質シリコン層の厚みはシリコン基材の厚みに拘わらず、10nm〜1mmであるのが好ましい。より好ましくは1μm〜100μmであり、さらに好ましくは10μm〜50μmである。多孔質シリコン層の厚みが薄すぎる場合は、発光強度の増大効果が十分に発揮されない場合があり、一方、厚すぎる場合は、複合体の強度が低下する場合がある。

【0021】

なお、上記細孔径及び厚みを有する多孔質シリコン層は、後述するシリコン基材の陽極酸化条件を変更することにより形成することができる。

【0022】

上記多孔質シリコン層が存在するシリコン基材としては、p型シリコン基板、n型シリコン基板等が挙げられる。上記シリコン基材の形状は特に限定されず、板状;球状;柱状;直方体、錐体等の4つ以上の面を有する多面体;等が挙げられるが、多孔体層の形成と導電性の付与が必要なことから、シリコン基材は板状であるのが望ましい。

【0023】

[金属及び/又は半金属酸化物]

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、上記多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する。金属及び/又は半金属酸化物としては、Ti、Zr、Ce、Mo、Zn、Si及びSnからなる群より選択される1種以上の金属又は半金属元素を含む酸化物が好ましい。具体的な金属及び/又は半金属酸化物としては、例えば、二酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、酸化セリウム(CeO2)、二酸化モリブデン(MoO2)、酸化亜鉛(ZnO)、石英(SiO2)及び酸化スズ(SnO2)等の1種の金属元素又は半金属元素を含む酸化物;チタン酸鉛(PbTiO2)、チタン酸バリウム(BaTiO2)等の1種の上記金属元素及び/又は半金属元素と他の金属元素を含む複合酸化物が好ましいものとして挙げられる。より好ましくは、二酸化チタン、酸化ジルコニウム、酸化セリウム、二酸化モリブデン、酸化亜鉛である。

【0024】

また、上記金属及び/又は半金属酸化物の中でも、屈折率が1.2以上の金属及び/又は半金属酸化物が好ましく、屈折率1.7以上の金属及び/又は半金属酸化物がより好ましく、屈折率2以上の金属及び/又は半金属酸化物がさらに好ましい。発光強度の増大効果は、細孔内が金属及び/又は半金属酸化物で充填されることで、多孔質シリコンに由来する発光がシリコン層内に閉じこめられて伝播した後に、多孔質シリコン層表面から外部へと出光することにより得られるものと考えられる。したがって、金属及び/又は半金属酸化物の屈折率が高い場合には、細孔壁面から失われる光の量が一層低減されるため、発光強度がさらに高まるものと考えられる。高屈折率を有する金属及び/又は半金属酸化物としては、酸化セリウム(n=2.2)、酸化ジルコニウム(n=2.4)、酸化チタン(n=2.5〜2.7)、チタン酸鉛(n=2.7)及びチタン酸バリウム(n=2.4)等が挙げられる。

【0025】

金属及び/又は半金属酸化物の担持量は特に限定されず、所望の発光強度となるように適宜決定すればよい。但し、多孔質シリコン層表面が金属及び/又は半金属酸化物で覆われてしまうと、多孔質シリコンに由来する発光が得られ難くなる。よって、金属及び/又は半金属酸化物量は、多孔質シリコン層の細孔内のみに存在する量であるのが望ましい。また、細孔内における金属及び/又は半金属酸化物の存在態様は特に限定されず、細孔内の壁面の一部又は全部を被覆する態様、細孔内の一部又は全部を充填する態様等が挙げられる。

【0026】

金属及び/又は半金属酸化物は結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものであるのが好ましい。尚、斯かる構造を有する金属及び/又は半金属酸化物は、例えば、後述する本発明の方法により得ることが出来る。上記結晶性を有する金属及び/又は半金属酸化物としては、二酸化チタン、酸化セリウム、酸化ジルコニウム等が挙げられる。

【0027】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、波長約350nmの励起光の照射により約620nmの光を発する。また、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体の発光強度は、金属及び/又は半金属酸化物を有さない多孔質シリコンに比べて高められたものではあるが、その程度は特に限定されない。発光強度は、多孔質シリコン層の厚みや、多孔質シリコン層内に存在する金属及び/又は半金属酸化物量に依存するので、所望の発光強度となるように、後述する製造条件を適宜変更すればよい。

【0028】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものであるのが好ましい。

【0029】

[製造方法]

次に、本発明の製造方法について説明する。本発明の多孔質シリコン−金属酸化物複合体からなる発光素子の製造方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるところに特徴を有する。

【0030】

基材上に金属酸化物を生成させる方法としては、CVD法、PVD法、真空蒸着法、スパッタ法などの気相反応もあるが、これらの方法では、生成物中における金属元素と酸素元素の化学量論比のコントロールが難しく均一な組成の薄膜を得難い場合がある。これに対して、反応溶液中で金属又は/半金属酸化物を析出させる本発明法では、上述のような問題は生じ難く、均一な組成の金属及び/半金属酸化物を析出させることが出来る。

【0031】

金属及び/又は半金属の元素を含む反応溶液から、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる方法としては特に限定されず、水溶液中における反応により金属及び/又は半金属酸化物が自発的に多孔質シリコン層に付着、析出する方法はいずれも採用できるが、例えば、電解析出法、液相析出法、ゾルゲル法等が挙げられる。これらの中でも、電解析出法、液相析出法は、生成する金属及び/又は半金属酸化物中に不純物が混入し難いため好ましい。

【0032】

以下、本発明の製造方法について、多孔質シリコン層の製造方法から順に説明する。

【0033】

[多孔質シリコンの製造]

多孔質シリコンの製造方法は特に限定されず、従来公知の方法で製造することができ、具体的には、シリコン基材を、フッ化水素溶液中で陽極酸化することにより作製できる。

【0034】

本発明で使用するシリコン基材としては、p型シリコン基板、n型シリコン基板等が使用できる。また、シリコン基材は、単結晶、多結晶といった結晶質のものでも、非晶質のものであってもよい。これらの中でも単結晶シリコン基材が好ましい。

【0035】

シリコン基材の抵抗率は特に限定されないが、例えば、抵抗率0.003Ωcm〜20Ωcmのものが好ましく用いられる。シリコン基材の抵抗率の高低に拘わらず、後述する陽極酸化処理時の条件を適宜変更することで多孔質シリコン層を形成することができる。したがって、多孔質シリコン−金属及び/又は半金属酸化物複合体の用途に応じて適切な抵抗率のシリコン基材を用いればよい。例えば、孔径の小さな多孔質シリコン層を得たい場合は、抵抗率の低いシリコン基材を用いるのが好ましく、孔径の大きな多孔質シリコン層を得たい場合は、抵抗率が高いシリコン基材を用いるのが好ましい。

【0036】

陽極酸化処理はシリコン基材を陽極として行う。対極としては、白金電極等が採用できる。陽極酸化処理の条件は特に限定されず、シリコン基材の抵抗率を考慮して、所望の厚みや細孔径を有する多孔質シリコン層が形成されるように適宜選択すればよい。例えば、シリコン基材の抵抗率が比較的低い場合には、印加する電圧を下げ、一方、シリコン基材の抵抗率が比較的高い場合には、印加する電圧を上げればよい。具体的には、印加電圧は任意とし、その際の電流密度を10mA・cm-2〜100mA・cm-2とするのが好ましい。

【0037】

反応時間も特に限定されず、所望の厚みの多孔質シリコン層が得られるよう適宜決定すればよい。尚、反応時間と多孔質シリコン層の厚みとは比例関係にあるので、使用するシリコン基材に応じて、所望の層厚となるよう適宜調整すればよい。例えば、60分以下とするのが好ましく、1分〜20分とするのがより好ましく、5分〜10分がさらに好ましい。反応温度は、20℃〜50℃とするのが好ましく、30℃〜40℃とするのがより好ましい。反応温度が高すぎると、フッ化水素溶液の揮発が顕著になる傾向があり、一方、反応温度が低すぎると、反応速度が十分に得られない場合がある。

【0038】

陽極酸化処理時のフッ化水素溶液(フッ化水素酸)の濃度は10atom%〜50atom%とするのが好ましく、20atom%〜40atom%がより好ましく、30atom%〜35atom%がさらに好ましい。フッ化水素濃度が濃すぎると、甚だしく基板溶出が生じ、細孔の生成が起こらない場合があり、一方、濃度が薄すぎると、効率よく細孔を形成できない場合がある。また、フッ化水素溶液には、フッ化水素、水に加えて有機溶媒が含まれていてもよい。有機溶媒としては、メタノール、エタノール、プロパノール等のアルコール類;アセトン等が挙げられる。有機溶媒の使用量は、フッ化水素と水との合計100質量部に対して20質量部〜80質量部とするのが好ましい。より好ましくは25質量部〜50質量部であり、さらに好ましくは30質量部〜40質量部である。

【0039】

[多孔質シリコン−金属及び/又は半金属酸化物の生成]

本発明法では、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることにより、多孔質シリコン−金属及び/又は半金属酸化物複合体(本発明に係る発光素子)を製造する。以下、上記多孔質シリコン−金属及び/又は半金属酸化物複合体を製造する好ましい方法である電解析出法、液相析出法について順に説明する。

【0040】

[電解析出法]

電解析出法では、前記反応溶液として、金属塩及び/又は半金属塩を含む電解液を使用し、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる(電析工程)。

【0041】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体において、金属及び/又は半金属酸化物が多孔質シリコン層表面ではなく細孔内に析出するのは、金属及び/又は半金属酸化物の析出反応が、電解液と電極(多孔質シリコン)の界面で進行することによるものと考えられる。すなわち、電解液中に存在する金属及び/又は半金属イオンは、反応の開始と共に、多孔質シリコン層内部へと浸透し、電極表面における反応により金属及び/又は半金属酸化物が析出する。そして、この反応がさらに進行すると、細孔表面が金属及び/又は半金属酸化物層により被覆され、これが成長することにより、最終的には、細孔内が金属及び/又は半金属酸化物により充填されるものと考えられる。

【0042】

電解液は、金属及び/又は半金属酸化物の説明で例示した金属及び/又は半金属の塩を水や有機溶媒に溶解させて調製すればよい。上記金属及び/又は半金属の塩としては、酢酸塩、硝酸塩等が好ましく用いられる。また、場合によっては、支持塩を加えてもよい。支持塩としては酢酸アンモニウム等の酢酸塩や、硝酸塩などが挙げられる。

【0043】

電解液中の金属塩の濃度は0.1mol・dm-3〜0.5mol・dm-3が好ましい、より好ましくは0.3mol・dm-3〜0.4mol・dm-3である。金属塩及び/又は半金属塩濃度が濃すぎる場合には、電流値が大きくなりすぎて、多孔質層を有するシリコン基板上の一部に電流集中が生じる虞があり、一方、金属塩及び/又は半金属塩濃度が低すぎる場合は、金属及び/又は半金属酸化物の析出に長時間を要するなど効率的に金属及び/又は半金属酸化物を電析させ難いことがある。

【0044】

電解液のpHは7以下であるのが好ましい。pHが7を超える場合には、電解液中に金属及び/又は半金属酸化物が析出してしまい、電極表面(多孔質シリコン層)に金属及び/又は半金属酸化物を析出させ難い場合がある。pHの下限は、例えば3程度であればよい。なお、電解液のpHが7を超える場合は、電解液に酢酸等を添加してpHを調整すればよい。

【0045】

また、電解液中の溶存酸素は副生成物の生成を促進する場合がある。したがって、電析工程の実施に先立って、電解液に、窒素やアルゴン等の不活性ガスをバブリングして、電解液中の溶存酸素濃度を低減しておくのが好ましい。電解液中の溶存酸素濃度は1mg×L-1以下であるのが好ましく、0.1mg・L-1以下がより好ましく、脱気と不活性ガス流通により検出限界以下とすることがさらに好ましい。なお、電解液中の溶存酸素濃度の下限は特に限定されないが、0.01mg・L-1程度であれば顕著な問題は生じ難い。不活性ガスとしては、アルゴンが好ましい。

【0046】

上記電解液中にて、シリコン基材を陽極(作用極)として電解析出を行う。対極としては、白金電極を用いればよい。この際の反応条件は特に限定されず、用いたシリコン基材の抵抗率、多孔質シリコン層の性状、及び、金属及び/又は半金属酸化物の析出量等を考慮して適宜決定すればよい。例えば、酸化セリウムの場合は、電圧は10V〜500Vとするのが好ましく、10V〜100Vであるのがより好ましく、20V〜50Vであるのがさらに好ましい。

【0047】

反応時間も特に限定されない。尚、反応時間と金属及び/又は半金属酸化物の析出量とは比例関係にあるので、金属及び/又は半金属酸化物の析出量に応じて適宜決定すればよい。反応時間が長すぎると、細孔内のみならず多孔質シリコン層の表面まで金属及び/又は半金属酸化物で覆われてしまう虞があるので、例えば、1時間〜30時間とするのが好ましく、より好ましくは5時間〜20時間であり、さらに好ましくは5時間〜10時間である。また、反応温度は、40℃〜80℃とするのが好ましく、50℃〜70℃とするのがより好ましく、55℃〜65℃がさらに好ましい。反応温度が高すぎると、反応溶液の揮発が顕著になる場合があり、一方、反応温度が低すぎると、反応速度が十分に得られ難い場合がある。

【0048】

反応後、生成した多孔質シリコン−金属及び/又は半金属酸化物複合体は、必要に応じて、洗浄してもよく、また、乾燥のため多孔質シリコン−金属及び/又は半金属酸化物複合体を加熱してもよい。

【0049】

[液相析出工程]

次に、液相析出法により、多孔質シリコン層に金属及び/又は半金属酸化物を析出させて本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体を製造する方法について説明する。LPD法(Liquid Phase Deposition:液相析出法)は、溶液内での金属及び/又は半金属フッ化物錯体の加水分解平衡反応を利用するもので、この反応を下記に示す。Mが金属又は半金属である。

【0050】

【化1】

【0051】

上記式(1)で示される加水分解平衡反応は、式(2a)、(2b)で示されるより安定なホウ素もしくはアルミニウムからなるフッ化物錯体を形成することにより、酸化物と遊離フッ素が形成される方向に進行する。すなわち、本発明法で採用するLPD法は、金属及び/又は半金属フッ化物錯体を有する反応溶液に多孔質シリコン層を有するシリコン基材を浸漬し、反応溶液にフッ素イオン消費剤としてホウ酸(H3BO3)または金属アルミニウム(Al)を添加することにより、金属及び/又は半金属酸化物を多孔質シリコン層に直接析出させるものである。

【0052】

液相析出反応は、常温、常圧下で進行するので、特別な設備や操作が不要であるため好ましい。また、液相析出反応では、反応系内で出発原料は溶解して存在しており、多孔質シリコン層の細孔内にも出発原料を含浸させられるため、容易に、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることができる。

【0053】

本発明法においては、金属及び/又は半金属フッ化物錯体としては、前記金属及び又は半金属元素とフッ素とを含む錯体であればいずれも用いることができ、例えば、(NH4)2TiF6、(NH4)2ZrF6、(NH4)2ZnF6、(NH4)2SnF6等の(NH4)2MF6(Mは金属又は半金属元素)、(NH4)2SiF6、H2SiF6等が挙げられる。

【0054】

また、反応溶液に金属及び/又は半金属酸化物とフッ酸(HF)を添加しても、その後にフッ素イオン消費剤を添加することにより、金属酸化物を析出させることができる。

【0055】

反応溶液中における上記金属及び/又は半金属フッ化物錯体の濃度は、0.3M(mol/L)以下となるようにするのが好ましく、より好ましくは0.05M〜0.2Mであり、さらに好ましくは0.15M〜0.25Mである。金属及び/又は半金属フッ化物錯体の濃度が低すぎる場合には、(半)金属化合物の析出に長時間を要するか、もしくは析出が起こり難い場合がある。一方、濃度が高すぎる場合には、析出初期において粒子が液相中に無秩序に発生し、細孔内に生成物を析出させ難くなることがある。

【0056】

フッ素イオン捕捉剤としてホウ酸(H3BO3)を用いる場合、その濃度は、反応溶液中、0.1M〜0.3Mとするのが好ましく、より好ましくは0.1M〜0.2Mであり、さらに好ましくは0.1M〜0.15Mであり、さらに一層好ましくは0.1M〜0.12Mである。

【0057】

溶媒としては、上記金属及び/又は半金属フッ化物錯体およびフッ素イオン捕捉剤が溶解し得るものであれば特に限定されず、水、アセトニトリル、炭素数1〜3の低級アルコール等が使用可能である。また、必要に応じて、上記出発原料等に加えて、ドーピングもしくは析出状態、析出速度等の改善のための添加物、例えば、界面活性剤などを使用してもよい。

【0058】

上記反応を行う反応容器としては、疎水性表面を有する樹脂製の容器を用いることが推奨される。親水性表面を有する高分子からなる容器を用いると、当該容器表面での酸化物析出反応が、多孔質シリコン層での析出反応と競争反応となるからである。好ましい反応容器としては、例えば、ポリプロピレン、ポリエチレン、ポリスチレン、フッ素樹脂等の疎水性表面を有する樹脂製の容器が例示される。

【0059】

金属及び/又は半金属酸化物を多孔質シリコン層に析出させるには、上述の金属及び/又は半金属フッ化物錯体が溶解した反応溶液にシリコン基材を浸漬した後、反応溶液にフッ素イオン消費剤を添加混合すればよい。反応条件は特に限定されず、大気圧下、10〜120℃(より好ましくは30〜50℃)とすればよい。

【0060】

金属及び/又は半金属酸化物の生成量は、多孔質シリコン層に存在する細孔の数や大きさ、金属及び/又は半金属元素のフッ化物錯体濃度及び反応時間に依存するため、所望の量の金属及び/又は半金属酸化物が生成するよう、適宜反応条件を調整すればよい。なお、反応時間は、シリコン基材の空孔の形状に依存するが、3時間〜72時間とするのが好ましい。

【0061】

所定時間の経過後、反応溶液からシリコン基材を取り出し、生成物を蒸留水で洗浄し、乾燥すれば、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体からなる発光素子が得られる。得られた発光素子は、必要に応じて焼成処理などを施してもよい。

【0062】

尚、液相析出法は、例えば、特許第4314360号、特開2008−230925号公報又は特開2011−071063号公報等の記載にしたがって実施してもよい。

【実施例】

【0063】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0064】

[TEMによる形状観察]

透過型電子顕微鏡 (日本電子株式会社製、JEM-2010;以下TEMと略す。加速電圧:200kV)を用いて、下記製造例で得られた多孔質シリコン及び実験例で得られた複合体を観察した。なお、複合体の断面観察用試料は、複合体をエポキシ樹脂で包埋して、複合体の厚み方向断面が露出するように切断し、露出断面を精密イオンポリシング装置(米国GATAN社製、MODEL691PIPS(米国登録商標))により研磨して作製した。以下の観察においても同様にして複合体断面の観察用試料を作製した。

【0065】

[SEMによる形状観察]

下記製造例で得られた多孔質シリコン及び実験例で得られた複合体を走査型電子顕微鏡(日本電子株式会社製、JSM-6335F型;以下SEMと略す)を用いて観察した。なお、測定時の電子線の加速電圧は15kVとした。

【0066】

また、部分的な元素マッピング分析として、上述のSEM観察と同時に、エネルギー分散型X線分光装置(JED-2200型、日本電子株式会社製;以下SEM−EDXと略す)を用いた元素定性分析を行った。

【0067】

[XRD測定による試料の同定及び結晶構造の解析]

下記実験例で得られた複合体について試料水平型X線回折装置(RINT-TTR、理学電機株式会社製)を用いてX線回折測定を行った。なお、装置設定は、管電圧50kV、管電流300mA、X線源にはCu−Kα(l=1.5406A)線を用いて、連続法にて2θスキャンを行った。測定条件は、走査速度4.0°/min、スキャンステップ0.01o、積算回数3回とした。

【0068】

[X線光電子分光装置による構造解析]

X線光電子分光装置(JPS-9010MC、日本電子株式会社製;以下XPSと略す)を用いて、複合体中の金属元素(Ce)の化学状態の評価を行った。測定試料は、下記実験例で得られた複合体を1cm×1cmの試料に成型した後、補正のための金片を測定試料の直上に貼り付け導電性を確保した状態で作製した。なお、測定は、X線源をAl−Kα(1486.6eV)、管電圧10kV、管電流30mAとし、補正は金(84.0eV)で行った。

【0069】

[蛍光分光光度計によるフォトルミネッセンス測定]

蛍光分光光度計(PF6500、日本分光株式会社製)を用いて、下記実験例で得られた複合体のフォトルミネッセンス(以下PLと略す)の測定を行った。光源にはキセノンランプ(150W)を使用し、励起光250nm又は360nmとして行った。装置設定は、走査速度100nm/min、PMT電圧400V、積算回数1回とした。

【0070】

製造例1 多孔質シリコン基板の製造

製造例1−1.シリコン基板の調製

所定のサイズ(2×2、3×4、2×3cm2)に切り分けたp型シリコンウエハー(抵抗率:0.003Ω・cm−0.004Ω・cm、信越アステック株式会社製)を、蒸留水製造装置(GSH-200、アドバンテック製、以下同様)で精製した脱イオン蒸留水で洗浄した後、アセトン(特級、ナカライテスク株式会社製)中にて5分間超音波洗浄し、自然乾燥させてシリコン基板(以下、Si基板と称する場合がある)を得た。

【0071】

次いで、このSi基板を電解セルに固定し、10mLのフッ化水素酸(特級、ステラケミファ株式会社製)と、脱イオン蒸留水90mlとを混合して調製した洗浄用フッ化水素酸(濃度5質量%)を電解セルに加え、1分間静置することでSi基板表面の酸化皮膜を除去した。

【0072】

製造例1−2.シリコン基板の陽極酸化1

電解セルから洗浄用フッ化水素酸を取り除いた後、フッ化水素酸(特級、ステラケミファ株式会社製)にエタノール(特級、ナカライテスク株式会社製)をモル比HF:H2O:EtOH=0.32:0.40:0.28となるように加えて調製したHF・水・エタノール混合溶液を電解セルに加え、当該電解セルにPt電極を固定して室温の暗室に移動させた。

【0073】

作用極をSi基板、対極をPt電極としてガルバノスタット(HABF501、北斗電工株式会社製)に接続し、1分間静置した後、80mA/cm2の定電流を印加してSi基板のアノード酸化を行った。反応時間は1.5分、3分、10分および60分とした。反応終了後、充分量の脱イオン蒸留水で洗浄し、乾燥させて、多孔質シリコン試料PSi(1)(反応時間1.5分)、PSi(2)(反応時間3分)、PSi(3)(反応時間10分)、PSi(4)(反応時間60分)を製造した。このとき、生成した多孔質シリコン層の厚み方向に平行な断面のSEM観察を行ったところ、各多孔質シリコン層の厚みは、PSi(1):約4μm、PSi(2):約8μm、PSi(3):約20μm、PSi(4):約30μmであった。ただし(4)の場合は、多孔質シリコン層の表面が均質ではなかった。これは、基材として使用したシリコン基板に対する陽極酸化の条件が適当ではなく、基板表面付近での溶出が生じたためと考えられる。

【0074】

図1-1〜図1-2に、PSi(3)断面のSEMによる観察結果、図1-3にPSi(3)表面のSEMによる観察結果、図1-4に、反応時間と、多孔質シリコン層の厚み及びアスペクト比(厚み/孔径)の関係を表すグラフを示す。図1-1〜図1-3のSEM像より、PSi(3)には、SEMによる個数基準の粒径分布が約15nmであり、多孔質シリコン層の厚み方向に連通する細孔が、Si基板に対して略垂直(縦)層状に形成されていることが確認できる。また、図1-4からは、多孔質シリコン層の厚みと反応時間との間には比例関係が存在し、反応時間の経過と共に多孔質シリコン層の厚みが増加することが分かる。

【0075】

製造例1−3.シリコン基板の陽極酸化2

抵抗率が6Ω・cm〜12Ω・cmのp型シリコンウエハー(信越アステック株式会社製)を使用し、陽極酸化処理時の電流密度を変更し(10、15、20、25、30mA/cm2)、さらに、反応時間を30分としたこと以外は、製造例1−1、製造例1−2と同様にしてシリコン基板の調製及びその陽極酸化を行い、多孔質シリコン試料PSi(5)〜(9)を製造した。

【0076】

抵抗率が高い場合も、製造例1−2の場合と同様に、シリコン基板に多孔質シリコン層が形成されることを確認した。また、このとき生成したシリコン層の厚みは20μmであり、細孔径は10nmであった。

【0077】

実験例1

実験例1−1

(酢酸セリウム水溶液の調製)

酢酸アンモニウム(特級、ナカライテスク株式会社製)を約900mlの脱イオン蒸留水に攪拌しながら溶解させ、濃度0.4mol・dm-3の酢酸アンモニウム水溶液を調製し、アルゴンガスを2時間通して脱気した。酢酸アンモニウム水溶液の攪拌下、濃度が0.10mol・dm-3となるように硝酸セリウム(III)(Ce(NO3)3、特級、ナカライテスク株式会社製)を加えて溶解させ、さらに1時間アルゴンガスを通して、濃度0.1mol・dm-3の酢酸セリウム水溶液(電解液)を調製した。

【0078】

(作用極の調製)

製造例1−2で得られた多孔質シリコン試料PSi(3)をみの虫クリップに固定し、クリップが電解液に触れないようテフロン(登録商標)テープで被覆し、このテフロン(登録商標)テープの上にエポキシ樹脂(Epok812、応研商事株式会社製)を塗り、みの虫クリップを固定して乾燥させた。エポキシ樹脂の硬化後、硬化したエポキシ樹脂表面をテフロン(登録商標)テープで被覆した。次いで、電極面積(多孔質シリコン層表面の露出部分)が1×1cm2及び2×2cm2となるように耐酸テープ(日東電工株式会社製)を用いてPSi表面をマスキングし、反応開始直前に、濃度46〜48質量%のフッ化水素酸(特級、ステラケミファ株式会社製)10mlと、脱イオン蒸留水90mlとを混合して調製した洗浄用フッ化水素酸に多孔質シリコン試料を1分間浸漬することで表面の酸化皮膜を除去し、充分量の脱イオン蒸留水にて洗浄した。

【0079】

(対極の作製)

2×2cm2の白金板を白金線にスポット溶接し、脱イオン蒸留水で洗浄した後、アセトン(特級、ナカライテスク株式会社製)中で5分間超音波洗浄し脱脂した。反応開始直前に、濃度60質量%硝酸(特級、ナカライテスク株式会社製)2mlと脱イオン蒸留水18mlとを混合して調整した洗浄用硝酸で白金板の表面を洗浄し、充分量の脱イオン蒸留水で洗浄したものを対極とした。

【0080】

(電解析出法による酸化セリウムの電析:電析工程)

多孔質シリコン試料PSi(3)及びPt板を電解セルに固定し、60°Cに加温した酢酸セリウム水溶液100ml(電解液)に浸漬させた。電解液にアルゴンガスを通し(溶存酸素濃度:検出限界以下)、作用極(PSi基板)が陽極、対極(Pt板)が陰極となるように高圧電源(HAR-1R300、松定プレシジョン株式会社製)に接続し1分間静置した後、20Vの定電圧を、1時間、2時間、5時間、10時間又は15時間印加してアノード酸化を行い、酸化セリウムの電析を行った。反応終了後、充分量の脱イオン蒸留水にて洗浄し、乾燥させ、PSi−CeO2複合体(3−1)〜(3−5)を得た。

【0081】

得られたPSi−CeO2複合体について、各種測定を行った結果を図2〜9に示す。

【0082】

・SEM−EDX測定

まず、PSi−CeO2複合体(3−3)(反応時間:5時間、以下、単に「複合体(3−3)」という場合がある)について、SEM−EXDを用いて試料表面及び断面におけるセリウム元素の線分析を行った。結果を図2-1、図2-2及び図2-4に示す。図中(a)はSi基板、(b)は多孔質シリコン層、(c)は多孔質シリコン層の表面を表す。図2-1〜図2-2より、Ceに由来するピークは(b)多孔質シリコン層のみで確認されており、酸化セリウムは(b)多孔質シリコン層のみに生成していることが分かる。また、電析前後の試料の表面SEM像を示す図2-3より((a):電析前、(b):電析後)、試料表面に析出物は見あたらず、電析工程の前後で多孔質シリコン層に構造の変化が生じていないことが確認できる。尚、図2-1において、(c)領域に比べて(a)領域のスペクトルが上昇しているのは、積算時間を長くしたことによるものであり、シリコンに由来するピークの上昇に伴いバックグラウンドも上昇したものと考えられる。

【0083】

また、SEM−EDXによる断面の元素マッピングによるCe元素の分布の結果を示す図2-4より、20V印加による電析により、Ce元素が深さ20mmの多孔質層全体に分布していることが確認できる。

【0084】

・TEM観察

次に、PSi−CeO2複合体(3−3)の断面TEM像を図3に示す。図3では、多孔質シリコン層(両矢印で示される領域)の細孔に黒色部分が確認できる。これは、酸化セリウム(IV)がSiよりも高密度で電子を蓄え易いため、TEM像において黒色に表れているものと考えられる。

【0085】

SEM−EDX測定およびTEM観察の結果から、酸化セリウム(IV)は、多孔質シリコン層の細孔内に析出していることが分かる。

【0086】

・XPSによる元素の同定

PSi−CeO2複合体(3−3)のXPSによる表面分析を行い、得られたピークを波形分離した結果を図4に示した。図4では、酸化セリウム(IV)の3d5/2及び3d3/2に帰属されるピーク(882eV、900eV、898eV及び916eV付近)と、酸化セリウム(III)に帰属されるピーク(886eV及び904eV付近)が確認されており、電析により酸化セリウム(III)、(IV)が生成していることがわかる。さらに酸化セリウムを電析させる際の反応条件は酸化雰囲気であること、また酸化セリウム(IV)は酸素欠陥構造をとり易いことから、図4では、酸化セリウム(III)と酸化セリウム(IV)に帰属されるピークが確認されているものと考えられる。

【0087】

・XRD測定による結晶構造の解析

図5に、PSi(3)基板と、PSi−CeO2複合体(3−1)(反応時間:1時間)、PSi−CeO2複合体(3−2)(反応時間:2時間)、PSi−CeO2複合体(3−3)(反応時間:5時間)およびPSi−CeO2複合体(3−4)(反応時間:10時間)のXRD測定結果を示す。尚、シリコンと酸化セリウム(IV)とは、格子定数が非常に近く、XRDパターンからこれらを個別に同定することが困難であるため、56°付近に現れるシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークにより、酸化セリウム(IV)の生成を確認した。

【0088】

図5では、56°付近にシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークが確認でき、複合体(3−1)〜(3−4)のいずれにおいても酸化セリウム(IV)が析出していることが分かる。また、上記ピークは反応時間2時間までは、時間の経過に伴いその強度が増大していることから、酸化セリウム(IV)はPSi試料の表面に(311)面にエピタキシャルに成長していることが分かる。

【0089】

尚、反応時間が5時間(複合体(3−3))、10時間(複合体(3−4))の場合に56°付近のピークの強度が減少しているのは、陽極酸化の反応時間が長くなり、配向性を持たない酸化セリウム(IV)が析出したためと考えられる。

【0090】

以上の結果から、反応時間を長くすることで、酸化セリウム(IV)の析出量を増加させることが可能であり、反応初期においては、基板表面に酸化セリウム(IV)がエピタキシャルに成長することが分かる。

【0091】

・蛍光分光光度計によるフォトルミネッセンス測定

図6に、PSi(3)と、PSi−CeO2複合体(3−3)及びPSi−CeO2複合体(3−5)の蛍光分光光度計によるフォトルミネッセンス測定結果を示す(励起光250nm)。図6において、多孔質シリコンに帰属されるピークは波長600nm付近に確認されるところ、当該ピークは、電析の反応時間の増加と共に発光強度が増加することが確認された。尚、波長420〜550nm付近に見られるピークはバックグラウンドと考えられる。

【0092】

また、PSi(2)、PSi(3)について同様の測定を行ったところ(但し、電析工程の反応条件は、印加電圧:20V、反応時間:2時間、5時間で、励起光は360nmである。)、電析の反応時間の増加に伴い、600nm付近のピークが増大することが確認された(図7-1:PSi(2)及びその複合体、図7-2:PSi(3)及びその複合体)。この結果により、電析量の制御により任意の発光強度を有する複合体が得られることが分かる。

【0093】

実験例1−2

PSi(1)、PSi(2)を作用極とし、印加電圧:20V、反応時間:2時間としたこと以外は実験例1−1と同様にして電析工程を行い、得られたPSi−CeO2複合体(1−1)、PSi−CeO2複合体(2−1)について、SEM−EDX測定を行った。

【0094】

SEM−EDX測定結果を示す図8-1(複合体(1−1))、図8-2(複合体(2−1))より、多孔質シリコン層が薄い場合も実験例1−1の場合と同様に、多孔質シリコン層の全体にセリウム元素が分布していることが確認できる。

【0095】

実験例1−3

図9に、PSi基板と、PSi(1)〜(3)を作用極とし、印加電圧20Vで、2時間反応させて作製したPSi−CeO2複合体(1−2)、複合体(2−2)及び複合体(3−2)のXRD測定結果を示した。

【0096】

図9でも、実験例1−1(図5)の場合と同様、56°付近にシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークが確認され、いずれの複合体においても、酸化セリウム(IV)が、PSi試料の表面に(311)面にエピタキシャルに成長していることが分かる。

【0097】

実験例2

製造例1−3で得られた多孔質シリコンPSi(7)(電流密度:25mA/cm2)を用い、印加電圧を20V、反応時間を2時間、10時間としたこと以外は、実験例1−1と同様にして酸化セリウムを電析させてPSi−CeO2複合体(7−1)、(7−2)を得た。図10に、電析前のPSi(7)と、電析後のPSi−CeO2複合体(7−1)、(7−2)について、PL測定(励起光360nm)を行った結果を示す。

【0098】

図10より、電析前のPSi(7)と比較して、PSi−CeO2複合体(7−1)の発光強度が増大していることが確認できる。この結果より、多孔質シリコン層に酸化セリウムを担持させることにより蛍光強度を驚異的(本実験例では30倍以上)に増大させられることが分かる。また、PSi−CeO2複合体(7−2)の発光強度が減少していることから、反応時間が長くなり、多孔質シリコン層表面が酸化セリウムで覆われてしまうと、発光強度の増大効果が得られなくなることが分かる。なお、PSi−CeO2複合体(7−2)の表面が酸化セリウムで覆われていることはXRD測定よりCeO2(311)面の強度が著しく低下することにより確認した。

【0099】

以上の結果、及び、このとき確認された蛍光波長が約620nmであることから、発光強度の増大には、酸化セリウム(励起波長300nm、蛍光波長400nm〜450nm)に由来する発光が寄与していないことが分かる。

【0100】

実験例3

製造例1−3で得られた多孔質シリコン試料PSi(5)〜(9)を使用し、印加電圧を20V、反応時間を2時間としたこと以外は、実験例1−1と同様にして酸化セリウムを電析させてPSi−CeO2複合体(5)〜(9)を得た。電析前のPSi(5)〜(9)と、電析後のPSi−CeO2複合体(5)〜(9)について、PL測定(励起光360nm)を行った結果を図11-1、図11-2に示す。

【0101】

図11-1より、多孔質シリコン層生成時の電流密度の増加にしたがって蛍光強度が増大することが分かる。また、図11-2より、多孔質シリコンの発光強度は、酸化セリウムの電析により一層増大させられることが分かる。

【0102】

この結果より、多孔質シリコン層の厚みによらず酸化セリウムの電析により発光強度を増大させられることが分かる。

【0103】

なお、図11-1において電流密度25mA/cm2と30mA/cm2で、蛍光強度が逆転しているのは、電流密度の増加により多孔質シリコン層が侵食され、部分的に細孔構造が失われてしまったことによるものと考えられる。

【0104】

実験例4

製造例1−3で得られた多孔質シリコンPSi(7)(電流密度:25mA/cm2)上に、液相析出法によってTiO2を析出させた。ヘキサフルオロチタン酸アンモニウム((NH4)2TiF6、森田化学社製)の濃度が0.2M、ホウ酸濃度が0.1Mである混合溶液を調製し、室温下で(25℃)、容量200mLのポリプロピレン製の反応容器に、PSi(3)と、混合溶液とを添加した。30℃で24時間反応させた後、反応容器から、PSi(3)を取り出し、洗浄、乾燥して、PSi−TiO2複合体を得た。

【0105】

得られたPSi−TiO2複合体について、上記方法により各種測定を行った。結果を図12−1、図12−2に示す。PSi−TiO2複合体においても図12−1に示すように、多孔質シリコン層の細孔内にTiO2が析出していることを確認した。また、TiO2析出前後の試料についてPL測定を行ったところ(図12−2)、金属酸化物がTiO2である場合も、CeO2の場合と比べて低い増加の程度ではあるが、発光強度の増強が確認された。尚、液相析出法により得られるTiO2は、アナターゼ型の結晶構造を有することが知られており(理論屈折率2.7)、また、アナターゼ型の結晶構造を有する二酸化チタンは可視光領域における発光を示さないことから、上記発光強度の増強は、多孔質シリコン−金属酸化物複合体の構造に由来するものであることがわかる。

【0106】

この結果から、屈折率の高い酸化チタン、酸化ジルコニウム等の金属酸化物を多孔質シリコン層の細孔に析出させることにより、酸化セリウムの場合と同様、多孔質シリコンの発光強度を増大させられることが分かる。

【産業上の利用可能性】

【0107】

本発明によれば、所望の強度に多孔質シリコンの発光強度を任意の強度に増大させることができる。また、本発明の発光素子は、多孔質シリコンに由来する発光強度が増大した高性能なものである。

【技術分野】

【0001】

本発明は多孔質シリコン−金属及び/又は半金属酸化物複合体を用いた発光素子、及び、その製造方法に関するものである。

【背景技術】

【0002】

シリコンウエハをフッ化水素溶液中で陽極酸化処理することにより得られる多孔質シリコンは、室温において可視光領域の光を発することが知られており、この特性を生かして発光素子等への応用を目的とした研究が行われてきた。しかしながら、多孔質シリコンは、実用レベルとして十分な発光効率を有するとは言い難いものである。そこで、シリコンウエハの抵抗率、多孔質シリコン層を構成する細孔径や厚み等が発光特性に与える影響について多数研究がなされている。

【0003】

また、特許文献1〜3には、多孔質シリコンを使用し、発光強度が高められた発光体が開示されている。特許文献1、2では、多孔質シリコンに炭化処理を施して細孔内にカーボンクラスタを形成した後、これを加熱してシリコンを選択的に酸化することにより、酸化シリコンとカーボンクラスタの界面の単位体積当たりの面積を拡大すること、あるいは、カーボンクラスタと多孔質性の酸化シリコンとの界面においてC−Si−O3結合を生成させることで、発光体の発光強度をより強くする技術が開示されており、特許文献3では、多孔性シリコン層の上側に部分的に不純物を注入してシリコン/不純物混合層を形成することで、発光効率を高めた発光素子が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−208283号公報(請求項1、図3等)

【特許文献2】特開2010−174132号公報(0043〜0049段落、図3等)

【特許文献3】特開2008−244227号公報(請求項1、図5等)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1、2における発光は、多孔質シリコン層中に埋め込まれたカーボンクラスタに由来するものであって、多孔質シリコンに由来する発光効率を高めるものではない。また、特許文献3は、不純物を添加して多孔質シリコンの組成を変化させることにより発光素子の発光効率を向上させている。

【0006】

本発明は上記の様な事情に着目してなされたものであって、その目的は、発光強度が増大させられた多孔質シリコン−金属及び/又は半金属酸化物複合体を用いた発光素子、及び、その製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、前記課題を解決するために鋭意研究を重ねた結果、多孔質シリコンが有する細孔に金属酸化物及び/又は半金属酸化物を充填することで、その発光強度を増大させられることを見出し、本発明を完成した。

【0008】

すなわち、本発明に係る発光素子とは、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する多孔質シリコン−金属及び/又は半金属酸化物複合体を有するところに特徴がある。

【0009】

前記多孔質シリコン−金属及び/又は半金属酸化物複合体は、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものであるのが好ましい。また、前記金属及び/又は半金属酸化物が結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものであるものは本発明の好ましい実施態様である。

【0010】

前記金属及び/又は半金属酸化物としては、チタン、ジルコニウム、セリウム、モリブデン、亜鉛、ケイ素およびスズよりなる群から選択される1種以上の金属又は半金属の酸化物であるのが好ましい。また、前記多孔質シリコン層の細孔径は100μm以下であるのが望ましい。

【0011】

本発明には、上記発光素子を製造する方法も含まれる。本発明の発光素子を製造する方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるところに特徴を有する。

【0012】

また、本発明法は、電解析出法を採用するものであるのが好ましく、前記反応溶液として金属塩及び/又は半金属塩を含む電解液を使用し、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるものであるのが好ましい。また、前記電析工程は、シリコン基材を陽極として行うのが望ましい。

【0013】

本明細書において、「金属及び/又は半金属酸化物」は、「金属酸化物及び/又は半金属酸化物」を意味するものであり、以下の説明においては、「金属及び/又は半金属酸化物」を単に「金属酸化物」と称する場合がある。また、本明細書中、「(半)金属」は、「金属及び/又は半金属」を意味する。

【発明の効果】

【0014】

本発明によれば、所望の強度に多孔質シリコンの発光強度を増大させることができる。また、本発明の発光素子は、多孔質シリコンに由来する発光強度が増大した高性能なものである。

【図面の簡単な説明】

【0015】

【図1−1】製造例1−2で得られた多孔質シリコン層の断面を示すSEM像である。

【図1−2】図1-1の拡大図である。

【図1−3】製造例1−2で得られた多孔質シリコン層の表面を示すSEM像である。

【図1−4】製造例1−2に関して、反応時間と、多孔質シリコン層の厚み及びアスペクト比(厚み/孔径)を示すグラフである。

【図2−1】実験例1−1で得られた複合体試料のSEM−EDX測定結果を示す図である。

【図2−2】実験例1−1で得られた複合体試料のSEM−EDX測定結果を示す図である。

【図2−3】実験例1−1について、電析前後における試料表面のSEM像を示す図である。

【図2−4】実験例1−1に係る複合体試料のSEM−EDX測定結果を示す図である。

【図3】実験例1−1に係る複合体試料の断面TEM像を示す図である。

【図4】実験例1−1に係る複合体試料のXPS測定結果を示す図である。

【図5】実験例1−1に係る複合体試料のXRD測定結果を示す図である。

【図6】実験例1−1に係る複合体試料のPL測定結果を示す図である。

【図7−1】実験例1−1に係る複合体試料のPL測定結果を示す図である。

【図7−2】実験例1−1に係る複合体試料のPL測定結果を示す図である。

【図8−1】実験例1−2に係る複合体試料のSEM−EDX測定結果を示す図である。

【図8−2】実験例1−2に係る複合体試料のSEM−EDX測定結果を示す図である。

【図9】実験例1−3に係る複合体試料のXRD測定結果を示す図である。

【図10】実験例2について、PL測定結果を示す図である。

【図11−1】実験例3に係る多孔質シリコン試料のPL測定結果を示す図である。

【図11−2】実験例3に係る複合体のPL測定結果を示す図である。

【図12−1】実験例4に係る複合体試料の断面を示すSEM像である。

【図12−2】実験例4の結果を示すPL測定結果を示す図である。

【発明を実施するための形態】

【0016】

本発明者らは、多孔質シリコン(以下、多孔質シリコン層を有するシリコン基材を「多孔質シリコン」と称する場合がある。)の発光強度の増大について鋭意研究を重ねた結果、多孔質シリコンが有する細孔に金属及び/又は半金属酸化物を存在させることで、発光強度が増大することを見出し、本発明を完成した。

【0017】

本発明の発光素子とは、多孔質シリコン−金属及び/又は半金属酸化物複合体からなるものであって、当該多孔質シリコン−金属及び/又は半金属酸化物複合体は、シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物とを有するところに特徴を有している。以下、本発明について説明する。

【0018】

[多孔質シリコン層]

本発明に係る多孔質シリコン層とは、シリコン基材の少なくとも一部に存在する層であって、多孔質シリコン層の表面に開孔を有し、多孔質シリコン層の表面からその厚み方向に連続した細孔を複数有する層である。多孔質シリコン層は、シリコン基材の一部に存在していてもよく、また、全体に存在していてもよい。例えば、シリコン基材が板状である場合は、当該基材の一方の面の一部又は全体に存在していてもよく、両面の一部又は全体に存在していてもよい。

【0019】

本発明において、多孔質シリコンの発光強度の増大効果は、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物が存在することで得られるものである。したがって、多孔質シリコン層の物性(細孔径、厚み等)は特に限定されないが、例えば、本発明に係る多孔質シリコン層は、走査型電子顕微鏡(SEM)で測定した細孔径が100μm以下であるのが好ましい。より好ましくは1nm〜30nmであり、さらに好ましくは5nm〜20nmである。細孔径が大きすぎると、発光強度が得られ難くなったり、金属及び/又は半金属酸化物の充填が十分にできず、空隙が残存する場合があり、一方、小さすぎると、金属及び/又は半金属酸化物の充填が多孔質シリコン層の表層のみで生じ、細孔内に空隙が残存する場合がある。

【0020】

多孔質シリコン層の厚みはシリコン基材の厚みに拘わらず、10nm〜1mmであるのが好ましい。より好ましくは1μm〜100μmであり、さらに好ましくは10μm〜50μmである。多孔質シリコン層の厚みが薄すぎる場合は、発光強度の増大効果が十分に発揮されない場合があり、一方、厚すぎる場合は、複合体の強度が低下する場合がある。

【0021】

なお、上記細孔径及び厚みを有する多孔質シリコン層は、後述するシリコン基材の陽極酸化条件を変更することにより形成することができる。

【0022】

上記多孔質シリコン層が存在するシリコン基材としては、p型シリコン基板、n型シリコン基板等が挙げられる。上記シリコン基材の形状は特に限定されず、板状;球状;柱状;直方体、錐体等の4つ以上の面を有する多面体;等が挙げられるが、多孔体層の形成と導電性の付与が必要なことから、シリコン基材は板状であるのが望ましい。

【0023】

[金属及び/又は半金属酸化物]

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、上記多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する。金属及び/又は半金属酸化物としては、Ti、Zr、Ce、Mo、Zn、Si及びSnからなる群より選択される1種以上の金属又は半金属元素を含む酸化物が好ましい。具体的な金属及び/又は半金属酸化物としては、例えば、二酸化チタン(TiO2)、酸化ジルコニウム(ZrO2)、酸化セリウム(CeO2)、二酸化モリブデン(MoO2)、酸化亜鉛(ZnO)、石英(SiO2)及び酸化スズ(SnO2)等の1種の金属元素又は半金属元素を含む酸化物;チタン酸鉛(PbTiO2)、チタン酸バリウム(BaTiO2)等の1種の上記金属元素及び/又は半金属元素と他の金属元素を含む複合酸化物が好ましいものとして挙げられる。より好ましくは、二酸化チタン、酸化ジルコニウム、酸化セリウム、二酸化モリブデン、酸化亜鉛である。

【0024】

また、上記金属及び/又は半金属酸化物の中でも、屈折率が1.2以上の金属及び/又は半金属酸化物が好ましく、屈折率1.7以上の金属及び/又は半金属酸化物がより好ましく、屈折率2以上の金属及び/又は半金属酸化物がさらに好ましい。発光強度の増大効果は、細孔内が金属及び/又は半金属酸化物で充填されることで、多孔質シリコンに由来する発光がシリコン層内に閉じこめられて伝播した後に、多孔質シリコン層表面から外部へと出光することにより得られるものと考えられる。したがって、金属及び/又は半金属酸化物の屈折率が高い場合には、細孔壁面から失われる光の量が一層低減されるため、発光強度がさらに高まるものと考えられる。高屈折率を有する金属及び/又は半金属酸化物としては、酸化セリウム(n=2.2)、酸化ジルコニウム(n=2.4)、酸化チタン(n=2.5〜2.7)、チタン酸鉛(n=2.7)及びチタン酸バリウム(n=2.4)等が挙げられる。

【0025】

金属及び/又は半金属酸化物の担持量は特に限定されず、所望の発光強度となるように適宜決定すればよい。但し、多孔質シリコン層表面が金属及び/又は半金属酸化物で覆われてしまうと、多孔質シリコンに由来する発光が得られ難くなる。よって、金属及び/又は半金属酸化物量は、多孔質シリコン層の細孔内のみに存在する量であるのが望ましい。また、細孔内における金属及び/又は半金属酸化物の存在態様は特に限定されず、細孔内の壁面の一部又は全部を被覆する態様、細孔内の一部又は全部を充填する態様等が挙げられる。

【0026】

金属及び/又は半金属酸化物は結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものであるのが好ましい。尚、斯かる構造を有する金属及び/又は半金属酸化物は、例えば、後述する本発明の方法により得ることが出来る。上記結晶性を有する金属及び/又は半金属酸化物としては、二酸化チタン、酸化セリウム、酸化ジルコニウム等が挙げられる。

【0027】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、波長約350nmの励起光の照射により約620nmの光を発する。また、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体の発光強度は、金属及び/又は半金属酸化物を有さない多孔質シリコンに比べて高められたものではあるが、その程度は特に限定されない。発光強度は、多孔質シリコン層の厚みや、多孔質シリコン層内に存在する金属及び/又は半金属酸化物量に依存するので、所望の発光強度となるように、後述する製造条件を適宜変更すればよい。

【0028】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体は、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものであるのが好ましい。

【0029】

[製造方法]

次に、本発明の製造方法について説明する。本発明の多孔質シリコン−金属酸化物複合体からなる発光素子の製造方法とは、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させるところに特徴を有する。

【0030】

基材上に金属酸化物を生成させる方法としては、CVD法、PVD法、真空蒸着法、スパッタ法などの気相反応もあるが、これらの方法では、生成物中における金属元素と酸素元素の化学量論比のコントロールが難しく均一な組成の薄膜を得難い場合がある。これに対して、反応溶液中で金属又は/半金属酸化物を析出させる本発明法では、上述のような問題は生じ難く、均一な組成の金属及び/半金属酸化物を析出させることが出来る。

【0031】

金属及び/又は半金属の元素を含む反応溶液から、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる方法としては特に限定されず、水溶液中における反応により金属及び/又は半金属酸化物が自発的に多孔質シリコン層に付着、析出する方法はいずれも採用できるが、例えば、電解析出法、液相析出法、ゾルゲル法等が挙げられる。これらの中でも、電解析出法、液相析出法は、生成する金属及び/又は半金属酸化物中に不純物が混入し難いため好ましい。

【0032】

以下、本発明の製造方法について、多孔質シリコン層の製造方法から順に説明する。

【0033】

[多孔質シリコンの製造]

多孔質シリコンの製造方法は特に限定されず、従来公知の方法で製造することができ、具体的には、シリコン基材を、フッ化水素溶液中で陽極酸化することにより作製できる。

【0034】

本発明で使用するシリコン基材としては、p型シリコン基板、n型シリコン基板等が使用できる。また、シリコン基材は、単結晶、多結晶といった結晶質のものでも、非晶質のものであってもよい。これらの中でも単結晶シリコン基材が好ましい。

【0035】

シリコン基材の抵抗率は特に限定されないが、例えば、抵抗率0.003Ωcm〜20Ωcmのものが好ましく用いられる。シリコン基材の抵抗率の高低に拘わらず、後述する陽極酸化処理時の条件を適宜変更することで多孔質シリコン層を形成することができる。したがって、多孔質シリコン−金属及び/又は半金属酸化物複合体の用途に応じて適切な抵抗率のシリコン基材を用いればよい。例えば、孔径の小さな多孔質シリコン層を得たい場合は、抵抗率の低いシリコン基材を用いるのが好ましく、孔径の大きな多孔質シリコン層を得たい場合は、抵抗率が高いシリコン基材を用いるのが好ましい。

【0036】

陽極酸化処理はシリコン基材を陽極として行う。対極としては、白金電極等が採用できる。陽極酸化処理の条件は特に限定されず、シリコン基材の抵抗率を考慮して、所望の厚みや細孔径を有する多孔質シリコン層が形成されるように適宜選択すればよい。例えば、シリコン基材の抵抗率が比較的低い場合には、印加する電圧を下げ、一方、シリコン基材の抵抗率が比較的高い場合には、印加する電圧を上げればよい。具体的には、印加電圧は任意とし、その際の電流密度を10mA・cm-2〜100mA・cm-2とするのが好ましい。

【0037】

反応時間も特に限定されず、所望の厚みの多孔質シリコン層が得られるよう適宜決定すればよい。尚、反応時間と多孔質シリコン層の厚みとは比例関係にあるので、使用するシリコン基材に応じて、所望の層厚となるよう適宜調整すればよい。例えば、60分以下とするのが好ましく、1分〜20分とするのがより好ましく、5分〜10分がさらに好ましい。反応温度は、20℃〜50℃とするのが好ましく、30℃〜40℃とするのがより好ましい。反応温度が高すぎると、フッ化水素溶液の揮発が顕著になる傾向があり、一方、反応温度が低すぎると、反応速度が十分に得られない場合がある。

【0038】

陽極酸化処理時のフッ化水素溶液(フッ化水素酸)の濃度は10atom%〜50atom%とするのが好ましく、20atom%〜40atom%がより好ましく、30atom%〜35atom%がさらに好ましい。フッ化水素濃度が濃すぎると、甚だしく基板溶出が生じ、細孔の生成が起こらない場合があり、一方、濃度が薄すぎると、効率よく細孔を形成できない場合がある。また、フッ化水素溶液には、フッ化水素、水に加えて有機溶媒が含まれていてもよい。有機溶媒としては、メタノール、エタノール、プロパノール等のアルコール類;アセトン等が挙げられる。有機溶媒の使用量は、フッ化水素と水との合計100質量部に対して20質量部〜80質量部とするのが好ましい。より好ましくは25質量部〜50質量部であり、さらに好ましくは30質量部〜40質量部である。

【0039】

[多孔質シリコン−金属及び/又は半金属酸化物の生成]

本発明法では、金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることにより、多孔質シリコン−金属及び/又は半金属酸化物複合体(本発明に係る発光素子)を製造する。以下、上記多孔質シリコン−金属及び/又は半金属酸化物複合体を製造する好ましい方法である電解析出法、液相析出法について順に説明する。

【0040】

[電解析出法]

電解析出法では、前記反応溶液として、金属塩及び/又は半金属塩を含む電解液を使用し、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる(電析工程)。

【0041】

本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体において、金属及び/又は半金属酸化物が多孔質シリコン層表面ではなく細孔内に析出するのは、金属及び/又は半金属酸化物の析出反応が、電解液と電極(多孔質シリコン)の界面で進行することによるものと考えられる。すなわち、電解液中に存在する金属及び/又は半金属イオンは、反応の開始と共に、多孔質シリコン層内部へと浸透し、電極表面における反応により金属及び/又は半金属酸化物が析出する。そして、この反応がさらに進行すると、細孔表面が金属及び/又は半金属酸化物層により被覆され、これが成長することにより、最終的には、細孔内が金属及び/又は半金属酸化物により充填されるものと考えられる。

【0042】

電解液は、金属及び/又は半金属酸化物の説明で例示した金属及び/又は半金属の塩を水や有機溶媒に溶解させて調製すればよい。上記金属及び/又は半金属の塩としては、酢酸塩、硝酸塩等が好ましく用いられる。また、場合によっては、支持塩を加えてもよい。支持塩としては酢酸アンモニウム等の酢酸塩や、硝酸塩などが挙げられる。

【0043】

電解液中の金属塩の濃度は0.1mol・dm-3〜0.5mol・dm-3が好ましい、より好ましくは0.3mol・dm-3〜0.4mol・dm-3である。金属塩及び/又は半金属塩濃度が濃すぎる場合には、電流値が大きくなりすぎて、多孔質層を有するシリコン基板上の一部に電流集中が生じる虞があり、一方、金属塩及び/又は半金属塩濃度が低すぎる場合は、金属及び/又は半金属酸化物の析出に長時間を要するなど効率的に金属及び/又は半金属酸化物を電析させ難いことがある。

【0044】

電解液のpHは7以下であるのが好ましい。pHが7を超える場合には、電解液中に金属及び/又は半金属酸化物が析出してしまい、電極表面(多孔質シリコン層)に金属及び/又は半金属酸化物を析出させ難い場合がある。pHの下限は、例えば3程度であればよい。なお、電解液のpHが7を超える場合は、電解液に酢酸等を添加してpHを調整すればよい。

【0045】

また、電解液中の溶存酸素は副生成物の生成を促進する場合がある。したがって、電析工程の実施に先立って、電解液に、窒素やアルゴン等の不活性ガスをバブリングして、電解液中の溶存酸素濃度を低減しておくのが好ましい。電解液中の溶存酸素濃度は1mg×L-1以下であるのが好ましく、0.1mg・L-1以下がより好ましく、脱気と不活性ガス流通により検出限界以下とすることがさらに好ましい。なお、電解液中の溶存酸素濃度の下限は特に限定されないが、0.01mg・L-1程度であれば顕著な問題は生じ難い。不活性ガスとしては、アルゴンが好ましい。

【0046】

上記電解液中にて、シリコン基材を陽極(作用極)として電解析出を行う。対極としては、白金電極を用いればよい。この際の反応条件は特に限定されず、用いたシリコン基材の抵抗率、多孔質シリコン層の性状、及び、金属及び/又は半金属酸化物の析出量等を考慮して適宜決定すればよい。例えば、酸化セリウムの場合は、電圧は10V〜500Vとするのが好ましく、10V〜100Vであるのがより好ましく、20V〜50Vであるのがさらに好ましい。

【0047】

反応時間も特に限定されない。尚、反応時間と金属及び/又は半金属酸化物の析出量とは比例関係にあるので、金属及び/又は半金属酸化物の析出量に応じて適宜決定すればよい。反応時間が長すぎると、細孔内のみならず多孔質シリコン層の表面まで金属及び/又は半金属酸化物で覆われてしまう虞があるので、例えば、1時間〜30時間とするのが好ましく、より好ましくは5時間〜20時間であり、さらに好ましくは5時間〜10時間である。また、反応温度は、40℃〜80℃とするのが好ましく、50℃〜70℃とするのがより好ましく、55℃〜65℃がさらに好ましい。反応温度が高すぎると、反応溶液の揮発が顕著になる場合があり、一方、反応温度が低すぎると、反応速度が十分に得られ難い場合がある。

【0048】

反応後、生成した多孔質シリコン−金属及び/又は半金属酸化物複合体は、必要に応じて、洗浄してもよく、また、乾燥のため多孔質シリコン−金属及び/又は半金属酸化物複合体を加熱してもよい。

【0049】

[液相析出工程]

次に、液相析出法により、多孔質シリコン層に金属及び/又は半金属酸化物を析出させて本発明に係る多孔質シリコン−金属及び/又は半金属酸化物複合体を製造する方法について説明する。LPD法(Liquid Phase Deposition:液相析出法)は、溶液内での金属及び/又は半金属フッ化物錯体の加水分解平衡反応を利用するもので、この反応を下記に示す。Mが金属又は半金属である。

【0050】

【化1】

【0051】

上記式(1)で示される加水分解平衡反応は、式(2a)、(2b)で示されるより安定なホウ素もしくはアルミニウムからなるフッ化物錯体を形成することにより、酸化物と遊離フッ素が形成される方向に進行する。すなわち、本発明法で採用するLPD法は、金属及び/又は半金属フッ化物錯体を有する反応溶液に多孔質シリコン層を有するシリコン基材を浸漬し、反応溶液にフッ素イオン消費剤としてホウ酸(H3BO3)または金属アルミニウム(Al)を添加することにより、金属及び/又は半金属酸化物を多孔質シリコン層に直接析出させるものである。

【0052】

液相析出反応は、常温、常圧下で進行するので、特別な設備や操作が不要であるため好ましい。また、液相析出反応では、反応系内で出発原料は溶解して存在しており、多孔質シリコン層の細孔内にも出発原料を含浸させられるため、容易に、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることができる。

【0053】

本発明法においては、金属及び/又は半金属フッ化物錯体としては、前記金属及び又は半金属元素とフッ素とを含む錯体であればいずれも用いることができ、例えば、(NH4)2TiF6、(NH4)2ZrF6、(NH4)2ZnF6、(NH4)2SnF6等の(NH4)2MF6(Mは金属又は半金属元素)、(NH4)2SiF6、H2SiF6等が挙げられる。

【0054】

また、反応溶液に金属及び/又は半金属酸化物とフッ酸(HF)を添加しても、その後にフッ素イオン消費剤を添加することにより、金属酸化物を析出させることができる。

【0055】

反応溶液中における上記金属及び/又は半金属フッ化物錯体の濃度は、0.3M(mol/L)以下となるようにするのが好ましく、より好ましくは0.05M〜0.2Mであり、さらに好ましくは0.15M〜0.25Mである。金属及び/又は半金属フッ化物錯体の濃度が低すぎる場合には、(半)金属化合物の析出に長時間を要するか、もしくは析出が起こり難い場合がある。一方、濃度が高すぎる場合には、析出初期において粒子が液相中に無秩序に発生し、細孔内に生成物を析出させ難くなることがある。

【0056】

フッ素イオン捕捉剤としてホウ酸(H3BO3)を用いる場合、その濃度は、反応溶液中、0.1M〜0.3Mとするのが好ましく、より好ましくは0.1M〜0.2Mであり、さらに好ましくは0.1M〜0.15Mであり、さらに一層好ましくは0.1M〜0.12Mである。

【0057】

溶媒としては、上記金属及び/又は半金属フッ化物錯体およびフッ素イオン捕捉剤が溶解し得るものであれば特に限定されず、水、アセトニトリル、炭素数1〜3の低級アルコール等が使用可能である。また、必要に応じて、上記出発原料等に加えて、ドーピングもしくは析出状態、析出速度等の改善のための添加物、例えば、界面活性剤などを使用してもよい。

【0058】

上記反応を行う反応容器としては、疎水性表面を有する樹脂製の容器を用いることが推奨される。親水性表面を有する高分子からなる容器を用いると、当該容器表面での酸化物析出反応が、多孔質シリコン層での析出反応と競争反応となるからである。好ましい反応容器としては、例えば、ポリプロピレン、ポリエチレン、ポリスチレン、フッ素樹脂等の疎水性表面を有する樹脂製の容器が例示される。

【0059】

金属及び/又は半金属酸化物を多孔質シリコン層に析出させるには、上述の金属及び/又は半金属フッ化物錯体が溶解した反応溶液にシリコン基材を浸漬した後、反応溶液にフッ素イオン消費剤を添加混合すればよい。反応条件は特に限定されず、大気圧下、10〜120℃(より好ましくは30〜50℃)とすればよい。

【0060】

金属及び/又は半金属酸化物の生成量は、多孔質シリコン層に存在する細孔の数や大きさ、金属及び/又は半金属元素のフッ化物錯体濃度及び反応時間に依存するため、所望の量の金属及び/又は半金属酸化物が生成するよう、適宜反応条件を調整すればよい。なお、反応時間は、シリコン基材の空孔の形状に依存するが、3時間〜72時間とするのが好ましい。

【0061】

所定時間の経過後、反応溶液からシリコン基材を取り出し、生成物を蒸留水で洗浄し、乾燥すれば、本発明の多孔質シリコン−金属及び/又は半金属酸化物複合体からなる発光素子が得られる。得られた発光素子は、必要に応じて焼成処理などを施してもよい。

【0062】

尚、液相析出法は、例えば、特許第4314360号、特開2008−230925号公報又は特開2011−071063号公報等の記載にしたがって実施してもよい。

【実施例】

【0063】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0064】

[TEMによる形状観察]

透過型電子顕微鏡 (日本電子株式会社製、JEM-2010;以下TEMと略す。加速電圧:200kV)を用いて、下記製造例で得られた多孔質シリコン及び実験例で得られた複合体を観察した。なお、複合体の断面観察用試料は、複合体をエポキシ樹脂で包埋して、複合体の厚み方向断面が露出するように切断し、露出断面を精密イオンポリシング装置(米国GATAN社製、MODEL691PIPS(米国登録商標))により研磨して作製した。以下の観察においても同様にして複合体断面の観察用試料を作製した。

【0065】

[SEMによる形状観察]

下記製造例で得られた多孔質シリコン及び実験例で得られた複合体を走査型電子顕微鏡(日本電子株式会社製、JSM-6335F型;以下SEMと略す)を用いて観察した。なお、測定時の電子線の加速電圧は15kVとした。

【0066】

また、部分的な元素マッピング分析として、上述のSEM観察と同時に、エネルギー分散型X線分光装置(JED-2200型、日本電子株式会社製;以下SEM−EDXと略す)を用いた元素定性分析を行った。

【0067】

[XRD測定による試料の同定及び結晶構造の解析]

下記実験例で得られた複合体について試料水平型X線回折装置(RINT-TTR、理学電機株式会社製)を用いてX線回折測定を行った。なお、装置設定は、管電圧50kV、管電流300mA、X線源にはCu−Kα(l=1.5406A)線を用いて、連続法にて2θスキャンを行った。測定条件は、走査速度4.0°/min、スキャンステップ0.01o、積算回数3回とした。

【0068】

[X線光電子分光装置による構造解析]

X線光電子分光装置(JPS-9010MC、日本電子株式会社製;以下XPSと略す)を用いて、複合体中の金属元素(Ce)の化学状態の評価を行った。測定試料は、下記実験例で得られた複合体を1cm×1cmの試料に成型した後、補正のための金片を測定試料の直上に貼り付け導電性を確保した状態で作製した。なお、測定は、X線源をAl−Kα(1486.6eV)、管電圧10kV、管電流30mAとし、補正は金(84.0eV)で行った。

【0069】

[蛍光分光光度計によるフォトルミネッセンス測定]

蛍光分光光度計(PF6500、日本分光株式会社製)を用いて、下記実験例で得られた複合体のフォトルミネッセンス(以下PLと略す)の測定を行った。光源にはキセノンランプ(150W)を使用し、励起光250nm又は360nmとして行った。装置設定は、走査速度100nm/min、PMT電圧400V、積算回数1回とした。

【0070】

製造例1 多孔質シリコン基板の製造

製造例1−1.シリコン基板の調製

所定のサイズ(2×2、3×4、2×3cm2)に切り分けたp型シリコンウエハー(抵抗率:0.003Ω・cm−0.004Ω・cm、信越アステック株式会社製)を、蒸留水製造装置(GSH-200、アドバンテック製、以下同様)で精製した脱イオン蒸留水で洗浄した後、アセトン(特級、ナカライテスク株式会社製)中にて5分間超音波洗浄し、自然乾燥させてシリコン基板(以下、Si基板と称する場合がある)を得た。

【0071】

次いで、このSi基板を電解セルに固定し、10mLのフッ化水素酸(特級、ステラケミファ株式会社製)と、脱イオン蒸留水90mlとを混合して調製した洗浄用フッ化水素酸(濃度5質量%)を電解セルに加え、1分間静置することでSi基板表面の酸化皮膜を除去した。

【0072】

製造例1−2.シリコン基板の陽極酸化1

電解セルから洗浄用フッ化水素酸を取り除いた後、フッ化水素酸(特級、ステラケミファ株式会社製)にエタノール(特級、ナカライテスク株式会社製)をモル比HF:H2O:EtOH=0.32:0.40:0.28となるように加えて調製したHF・水・エタノール混合溶液を電解セルに加え、当該電解セルにPt電極を固定して室温の暗室に移動させた。

【0073】

作用極をSi基板、対極をPt電極としてガルバノスタット(HABF501、北斗電工株式会社製)に接続し、1分間静置した後、80mA/cm2の定電流を印加してSi基板のアノード酸化を行った。反応時間は1.5分、3分、10分および60分とした。反応終了後、充分量の脱イオン蒸留水で洗浄し、乾燥させて、多孔質シリコン試料PSi(1)(反応時間1.5分)、PSi(2)(反応時間3分)、PSi(3)(反応時間10分)、PSi(4)(反応時間60分)を製造した。このとき、生成した多孔質シリコン層の厚み方向に平行な断面のSEM観察を行ったところ、各多孔質シリコン層の厚みは、PSi(1):約4μm、PSi(2):約8μm、PSi(3):約20μm、PSi(4):約30μmであった。ただし(4)の場合は、多孔質シリコン層の表面が均質ではなかった。これは、基材として使用したシリコン基板に対する陽極酸化の条件が適当ではなく、基板表面付近での溶出が生じたためと考えられる。

【0074】

図1-1〜図1-2に、PSi(3)断面のSEMによる観察結果、図1-3にPSi(3)表面のSEMによる観察結果、図1-4に、反応時間と、多孔質シリコン層の厚み及びアスペクト比(厚み/孔径)の関係を表すグラフを示す。図1-1〜図1-3のSEM像より、PSi(3)には、SEMによる個数基準の粒径分布が約15nmであり、多孔質シリコン層の厚み方向に連通する細孔が、Si基板に対して略垂直(縦)層状に形成されていることが確認できる。また、図1-4からは、多孔質シリコン層の厚みと反応時間との間には比例関係が存在し、反応時間の経過と共に多孔質シリコン層の厚みが増加することが分かる。

【0075】

製造例1−3.シリコン基板の陽極酸化2

抵抗率が6Ω・cm〜12Ω・cmのp型シリコンウエハー(信越アステック株式会社製)を使用し、陽極酸化処理時の電流密度を変更し(10、15、20、25、30mA/cm2)、さらに、反応時間を30分としたこと以外は、製造例1−1、製造例1−2と同様にしてシリコン基板の調製及びその陽極酸化を行い、多孔質シリコン試料PSi(5)〜(9)を製造した。

【0076】

抵抗率が高い場合も、製造例1−2の場合と同様に、シリコン基板に多孔質シリコン層が形成されることを確認した。また、このとき生成したシリコン層の厚みは20μmであり、細孔径は10nmであった。

【0077】

実験例1

実験例1−1

(酢酸セリウム水溶液の調製)

酢酸アンモニウム(特級、ナカライテスク株式会社製)を約900mlの脱イオン蒸留水に攪拌しながら溶解させ、濃度0.4mol・dm-3の酢酸アンモニウム水溶液を調製し、アルゴンガスを2時間通して脱気した。酢酸アンモニウム水溶液の攪拌下、濃度が0.10mol・dm-3となるように硝酸セリウム(III)(Ce(NO3)3、特級、ナカライテスク株式会社製)を加えて溶解させ、さらに1時間アルゴンガスを通して、濃度0.1mol・dm-3の酢酸セリウム水溶液(電解液)を調製した。

【0078】

(作用極の調製)

製造例1−2で得られた多孔質シリコン試料PSi(3)をみの虫クリップに固定し、クリップが電解液に触れないようテフロン(登録商標)テープで被覆し、このテフロン(登録商標)テープの上にエポキシ樹脂(Epok812、応研商事株式会社製)を塗り、みの虫クリップを固定して乾燥させた。エポキシ樹脂の硬化後、硬化したエポキシ樹脂表面をテフロン(登録商標)テープで被覆した。次いで、電極面積(多孔質シリコン層表面の露出部分)が1×1cm2及び2×2cm2となるように耐酸テープ(日東電工株式会社製)を用いてPSi表面をマスキングし、反応開始直前に、濃度46〜48質量%のフッ化水素酸(特級、ステラケミファ株式会社製)10mlと、脱イオン蒸留水90mlとを混合して調製した洗浄用フッ化水素酸に多孔質シリコン試料を1分間浸漬することで表面の酸化皮膜を除去し、充分量の脱イオン蒸留水にて洗浄した。

【0079】

(対極の作製)

2×2cm2の白金板を白金線にスポット溶接し、脱イオン蒸留水で洗浄した後、アセトン(特級、ナカライテスク株式会社製)中で5分間超音波洗浄し脱脂した。反応開始直前に、濃度60質量%硝酸(特級、ナカライテスク株式会社製)2mlと脱イオン蒸留水18mlとを混合して調整した洗浄用硝酸で白金板の表面を洗浄し、充分量の脱イオン蒸留水で洗浄したものを対極とした。

【0080】

(電解析出法による酸化セリウムの電析:電析工程)

多孔質シリコン試料PSi(3)及びPt板を電解セルに固定し、60°Cに加温した酢酸セリウム水溶液100ml(電解液)に浸漬させた。電解液にアルゴンガスを通し(溶存酸素濃度:検出限界以下)、作用極(PSi基板)が陽極、対極(Pt板)が陰極となるように高圧電源(HAR-1R300、松定プレシジョン株式会社製)に接続し1分間静置した後、20Vの定電圧を、1時間、2時間、5時間、10時間又は15時間印加してアノード酸化を行い、酸化セリウムの電析を行った。反応終了後、充分量の脱イオン蒸留水にて洗浄し、乾燥させ、PSi−CeO2複合体(3−1)〜(3−5)を得た。

【0081】

得られたPSi−CeO2複合体について、各種測定を行った結果を図2〜9に示す。

【0082】

・SEM−EDX測定

まず、PSi−CeO2複合体(3−3)(反応時間:5時間、以下、単に「複合体(3−3)」という場合がある)について、SEM−EXDを用いて試料表面及び断面におけるセリウム元素の線分析を行った。結果を図2-1、図2-2及び図2-4に示す。図中(a)はSi基板、(b)は多孔質シリコン層、(c)は多孔質シリコン層の表面を表す。図2-1〜図2-2より、Ceに由来するピークは(b)多孔質シリコン層のみで確認されており、酸化セリウムは(b)多孔質シリコン層のみに生成していることが分かる。また、電析前後の試料の表面SEM像を示す図2-3より((a):電析前、(b):電析後)、試料表面に析出物は見あたらず、電析工程の前後で多孔質シリコン層に構造の変化が生じていないことが確認できる。尚、図2-1において、(c)領域に比べて(a)領域のスペクトルが上昇しているのは、積算時間を長くしたことによるものであり、シリコンに由来するピークの上昇に伴いバックグラウンドも上昇したものと考えられる。

【0083】

また、SEM−EDXによる断面の元素マッピングによるCe元素の分布の結果を示す図2-4より、20V印加による電析により、Ce元素が深さ20mmの多孔質層全体に分布していることが確認できる。

【0084】

・TEM観察

次に、PSi−CeO2複合体(3−3)の断面TEM像を図3に示す。図3では、多孔質シリコン層(両矢印で示される領域)の細孔に黒色部分が確認できる。これは、酸化セリウム(IV)がSiよりも高密度で電子を蓄え易いため、TEM像において黒色に表れているものと考えられる。

【0085】

SEM−EDX測定およびTEM観察の結果から、酸化セリウム(IV)は、多孔質シリコン層の細孔内に析出していることが分かる。

【0086】

・XPSによる元素の同定

PSi−CeO2複合体(3−3)のXPSによる表面分析を行い、得られたピークを波形分離した結果を図4に示した。図4では、酸化セリウム(IV)の3d5/2及び3d3/2に帰属されるピーク(882eV、900eV、898eV及び916eV付近)と、酸化セリウム(III)に帰属されるピーク(886eV及び904eV付近)が確認されており、電析により酸化セリウム(III)、(IV)が生成していることがわかる。さらに酸化セリウムを電析させる際の反応条件は酸化雰囲気であること、また酸化セリウム(IV)は酸素欠陥構造をとり易いことから、図4では、酸化セリウム(III)と酸化セリウム(IV)に帰属されるピークが確認されているものと考えられる。

【0087】

・XRD測定による結晶構造の解析

図5に、PSi(3)基板と、PSi−CeO2複合体(3−1)(反応時間:1時間)、PSi−CeO2複合体(3−2)(反応時間:2時間)、PSi−CeO2複合体(3−3)(反応時間:5時間)およびPSi−CeO2複合体(3−4)(反応時間:10時間)のXRD測定結果を示す。尚、シリコンと酸化セリウム(IV)とは、格子定数が非常に近く、XRDパターンからこれらを個別に同定することが困難であるため、56°付近に現れるシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークにより、酸化セリウム(IV)の生成を確認した。

【0088】

図5では、56°付近にシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークが確認でき、複合体(3−1)〜(3−4)のいずれにおいても酸化セリウム(IV)が析出していることが分かる。また、上記ピークは反応時間2時間までは、時間の経過に伴いその強度が増大していることから、酸化セリウム(IV)はPSi試料の表面に(311)面にエピタキシャルに成長していることが分かる。

【0089】

尚、反応時間が5時間(複合体(3−3))、10時間(複合体(3−4))の場合に56°付近のピークの強度が減少しているのは、陽極酸化の反応時間が長くなり、配向性を持たない酸化セリウム(IV)が析出したためと考えられる。

【0090】

以上の結果から、反応時間を長くすることで、酸化セリウム(IV)の析出量を増加させることが可能であり、反応初期においては、基板表面に酸化セリウム(IV)がエピタキシャルに成長することが分かる。

【0091】

・蛍光分光光度計によるフォトルミネッセンス測定

図6に、PSi(3)と、PSi−CeO2複合体(3−3)及びPSi−CeO2複合体(3−5)の蛍光分光光度計によるフォトルミネッセンス測定結果を示す(励起光250nm)。図6において、多孔質シリコンに帰属されるピークは波長600nm付近に確認されるところ、当該ピークは、電析の反応時間の増加と共に発光強度が増加することが確認された。尚、波長420〜550nm付近に見られるピークはバックグラウンドと考えられる。

【0092】

また、PSi(2)、PSi(3)について同様の測定を行ったところ(但し、電析工程の反応条件は、印加電圧:20V、反応時間:2時間、5時間で、励起光は360nmである。)、電析の反応時間の増加に伴い、600nm付近のピークが増大することが確認された(図7-1:PSi(2)及びその複合体、図7-2:PSi(3)及びその複合体)。この結果により、電析量の制御により任意の発光強度を有する複合体が得られることが分かる。

【0093】

実験例1−2

PSi(1)、PSi(2)を作用極とし、印加電圧:20V、反応時間:2時間としたこと以外は実験例1−1と同様にして電析工程を行い、得られたPSi−CeO2複合体(1−1)、PSi−CeO2複合体(2−1)について、SEM−EDX測定を行った。

【0094】

SEM−EDX測定結果を示す図8-1(複合体(1−1))、図8-2(複合体(2−1))より、多孔質シリコン層が薄い場合も実験例1−1の場合と同様に、多孔質シリコン層の全体にセリウム元素が分布していることが確認できる。

【0095】

実験例1−3

図9に、PSi基板と、PSi(1)〜(3)を作用極とし、印加電圧20Vで、2時間反応させて作製したPSi−CeO2複合体(1−2)、複合体(2−2)及び複合体(3−2)のXRD測定結果を示した。

【0096】

図9でも、実験例1−1(図5)の場合と同様、56°付近にシリコン若しくは酸化セリウム(IV)の(311)面に帰属されるピークが確認され、いずれの複合体においても、酸化セリウム(IV)が、PSi試料の表面に(311)面にエピタキシャルに成長していることが分かる。

【0097】

実験例2

製造例1−3で得られた多孔質シリコンPSi(7)(電流密度:25mA/cm2)を用い、印加電圧を20V、反応時間を2時間、10時間としたこと以外は、実験例1−1と同様にして酸化セリウムを電析させてPSi−CeO2複合体(7−1)、(7−2)を得た。図10に、電析前のPSi(7)と、電析後のPSi−CeO2複合体(7−1)、(7−2)について、PL測定(励起光360nm)を行った結果を示す。

【0098】

図10より、電析前のPSi(7)と比較して、PSi−CeO2複合体(7−1)の発光強度が増大していることが確認できる。この結果より、多孔質シリコン層に酸化セリウムを担持させることにより蛍光強度を驚異的(本実験例では30倍以上)に増大させられることが分かる。また、PSi−CeO2複合体(7−2)の発光強度が減少していることから、反応時間が長くなり、多孔質シリコン層表面が酸化セリウムで覆われてしまうと、発光強度の増大効果が得られなくなることが分かる。なお、PSi−CeO2複合体(7−2)の表面が酸化セリウムで覆われていることはXRD測定よりCeO2(311)面の強度が著しく低下することにより確認した。

【0099】

以上の結果、及び、このとき確認された蛍光波長が約620nmであることから、発光強度の増大には、酸化セリウム(励起波長300nm、蛍光波長400nm〜450nm)に由来する発光が寄与していないことが分かる。

【0100】

実験例3

製造例1−3で得られた多孔質シリコン試料PSi(5)〜(9)を使用し、印加電圧を20V、反応時間を2時間としたこと以外は、実験例1−1と同様にして酸化セリウムを電析させてPSi−CeO2複合体(5)〜(9)を得た。電析前のPSi(5)〜(9)と、電析後のPSi−CeO2複合体(5)〜(9)について、PL測定(励起光360nm)を行った結果を図11-1、図11-2に示す。

【0101】

図11-1より、多孔質シリコン層生成時の電流密度の増加にしたがって蛍光強度が増大することが分かる。また、図11-2より、多孔質シリコンの発光強度は、酸化セリウムの電析により一層増大させられることが分かる。

【0102】

この結果より、多孔質シリコン層の厚みによらず酸化セリウムの電析により発光強度を増大させられることが分かる。

【0103】

なお、図11-1において電流密度25mA/cm2と30mA/cm2で、蛍光強度が逆転しているのは、電流密度の増加により多孔質シリコン層が侵食され、部分的に細孔構造が失われてしまったことによるものと考えられる。

【0104】

実験例4

製造例1−3で得られた多孔質シリコンPSi(7)(電流密度:25mA/cm2)上に、液相析出法によってTiO2を析出させた。ヘキサフルオロチタン酸アンモニウム((NH4)2TiF6、森田化学社製)の濃度が0.2M、ホウ酸濃度が0.1Mである混合溶液を調製し、室温下で(25℃)、容量200mLのポリプロピレン製の反応容器に、PSi(3)と、混合溶液とを添加した。30℃で24時間反応させた後、反応容器から、PSi(3)を取り出し、洗浄、乾燥して、PSi−TiO2複合体を得た。

【0105】

得られたPSi−TiO2複合体について、上記方法により各種測定を行った。結果を図12−1、図12−2に示す。PSi−TiO2複合体においても図12−1に示すように、多孔質シリコン層の細孔内にTiO2が析出していることを確認した。また、TiO2析出前後の試料についてPL測定を行ったところ(図12−2)、金属酸化物がTiO2である場合も、CeO2の場合と比べて低い増加の程度ではあるが、発光強度の増強が確認された。尚、液相析出法により得られるTiO2は、アナターゼ型の結晶構造を有することが知られており(理論屈折率2.7)、また、アナターゼ型の結晶構造を有する二酸化チタンは可視光領域における発光を示さないことから、上記発光強度の増強は、多孔質シリコン−金属酸化物複合体の構造に由来するものであることがわかる。

【0106】

この結果から、屈折率の高い酸化チタン、酸化ジルコニウム等の金属酸化物を多孔質シリコン層の細孔に析出させることにより、酸化セリウムの場合と同様、多孔質シリコンの発光強度を増大させられることが分かる。

【産業上の利用可能性】

【0107】

本発明によれば、所望の強度に多孔質シリコンの発光強度を任意の強度に増大させることができる。また、本発明の発光素子は、多孔質シリコンに由来する発光強度が増大した高性能なものである。

【特許請求の範囲】

【請求項1】

シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する多孔質シリコン−金属及び/又は半金属酸化物複合体からなることを特徴とする発光素子。

【請求項2】

前記多孔質シリコン−金属及び/又は半金属酸化物複合体が、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものである請求項1に記載の発光素子。

【請求項3】

前記金属及び/又は半金属酸化物が結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものである請求項1又は2に記載の発光素子。

【請求項4】

前記金属及び/又は半金属酸化物が、チタン、ジルコニウム、セリウム、モリブデン、亜鉛、ケイ素及びスズよりなる群から選択される1種以上の金属又は半金属の酸化物である請求項1〜3のいずれかに記載の発光素子。

【請求項5】

前記多孔質シリコン層の細孔径が100μm以下である請求項1〜4のいずれかに記載の発光素子。

【請求項6】

請求項1〜5のいずれかに記載の発光素子の製造方法であって、

金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることを特徴とする発光素子の製造方法。

【請求項7】

前記反応溶液が金属塩及び/又は半金属塩を含む電解液であり、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる請求項6に記載の発光素子の製造方法。

【請求項8】

前記シリコン基材を陽極として電解析出工程を行う請求項7に記載の発光素子の製造方法。

【請求項1】

シリコン基材上に、多孔質シリコン層と、当該多孔質シリコン層を構成する細孔内に金属及び/又は半金属酸化物を有する多孔質シリコン−金属及び/又は半金属酸化物複合体からなることを特徴とする発光素子。

【請求項2】

前記多孔質シリコン−金属及び/又は半金属酸化物複合体が、金属及び/又は半金属の元素を含む反応溶液中で、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させてなるものである請求項1に記載の発光素子。

【請求項3】

前記金属及び/又は半金属酸化物が結晶性を有し、当該結晶がエピタキシャル結晶、及び/又は、当該結晶の結晶格子間隔と多孔質シリコン層の結晶の格子間隔とが略一致するものである請求項1又は2に記載の発光素子。

【請求項4】

前記金属及び/又は半金属酸化物が、チタン、ジルコニウム、セリウム、モリブデン、亜鉛、ケイ素及びスズよりなる群から選択される1種以上の金属又は半金属の酸化物である請求項1〜3のいずれかに記載の発光素子。

【請求項5】

前記多孔質シリコン層の細孔径が100μm以下である請求項1〜4のいずれかに記載の発光素子。

【請求項6】

請求項1〜5のいずれかに記載の発光素子の製造方法であって、

金属及び/又は半金属の元素を含む反応溶液中に多孔質シリコン層を有するシリコン基材を浸漬させ、当該多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させることを特徴とする発光素子の製造方法。

【請求項7】

前記反応溶液が金属塩及び/又は半金属塩を含む電解液であり、当該電解液中で、多孔質シリコン層を有するシリコン基材を陽極として、電解析出法により、多孔質シリコン層の細孔内に金属及び/又は半金属酸化物を析出させる請求項6に記載の発光素子の製造方法。

【請求項8】

前記シリコン基材を陽極として電解析出工程を行う請求項7に記載の発光素子の製造方法。

【図1−1】

【図1−2】

【図1−3】

【図1−4】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図3】

【図4】

【図5】

【図6】

【図7−1】

【図7−2】

【図8−1】

【図8−2】

【図9】

【図10】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【図1−2】

【図1−3】

【図1−4】

【図2−1】

【図2−2】

【図2−3】

【図2−4】

【図3】

【図4】

【図5】

【図6】

【図7−1】

【図7−2】

【図8−1】

【図8−2】

【図9】

【図10】

【図11−1】

【図11−2】

【図12−1】

【図12−2】

【公開番号】特開2013−40315(P2013−40315A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−179999(P2011−179999)

【出願日】平成23年8月19日(2011.8.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年2月21日に国立大学法人神戸大学工学部応用化学科発行の修士論文・卒業論文研究発表講演要旨集において発表

【出願人】(504150450)国立大学法人神戸大学 (421)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月19日(2011.8.19)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成23年2月21日に国立大学法人神戸大学工学部応用化学科発行の修士論文・卒業論文研究発表講演要旨集において発表

【出願人】(504150450)国立大学法人神戸大学 (421)

【Fターム(参考)】

[ Back to top ]