多管式反応装置

【課題】 流路を流通する熱媒に流路幅方向の温度差分布が生じないようにする。

【解決手段】 円板形状の中心線に沿う位置に、流路幅方向中央部のエッジ17bを、流路幅方向両端部のエッジ17a,17cよりも突出させた形状の窓形成用切欠き16を備えた中央部窓形成用バッフル15を形成する。上記と同様の円板形状の外周部の周方向の2個所に、弦に沿って切断した窓形成用切欠き7を設けた両端部窓形成用バッフル6aを形成する。シェル2内の反応管3の長手方向複数個所に各バッフル15と6aを交互に取り付けて対向流入形式の多管式反応装置1Aを形成する。各バッフル15と6aの間の流路に対し、中央部窓形成用バッフル15の窓形成用切欠き16とシェル2内面により形成される窓18を通して熱媒10を出入りさせることで、流路幅方向中央部のエッジ17bと両端部のエッジ17a,17cを通る熱媒10の平均流路長を均等にさせる。

【解決手段】 円板形状の中心線に沿う位置に、流路幅方向中央部のエッジ17bを、流路幅方向両端部のエッジ17a,17cよりも突出させた形状の窓形成用切欠き16を備えた中央部窓形成用バッフル15を形成する。上記と同様の円板形状の外周部の周方向の2個所に、弦に沿って切断した窓形成用切欠き7を設けた両端部窓形成用バッフル6aを形成する。シェル2内の反応管3の長手方向複数個所に各バッフル15と6aを交互に取り付けて対向流入形式の多管式反応装置1Aを形成する。各バッフル15と6aの間の流路に対し、中央部窓形成用バッフル15の窓形成用切欠き16とシェル2内面により形成される窓18を通して熱媒10を出入りさせることで、流路幅方向中央部のエッジ17bと両端部のエッジ17a,17cを通る熱媒10の平均流路長を均等にさせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石油化学プラント等で用いられる多管式反応装置に関するものである。

【背景技術】

【0002】

石油化学プラント等におけるアクリル酸、メタクリル酸、エチレン酸の製造や、塩酸酸化の反応、その他、各種触媒反応に用いられる反応装置の1つとして、多管式反応装置がある。

【0003】

上記多管式反応装置は、円筒形状のシェルの中に、該シェルの軸心方向に延びる伝熱用の管(チューブ)に触媒を充填してなる反応管が、複数収納してある。

【0004】

更に、上記シェル内における各反応管の外側の空間には、外部の熱媒供給手段より熱媒を循環流通できるようにしてある。これにより、上記各反応管内で所定の触媒反応を進行させるときに発生する反応熱によって発熱する各反応管と、上記熱媒供給手段より所定温度で供給されて上記シェル内に流通させる熱媒との間で熱交換させることにより、該熱媒により上記各反応管を冷却して上記反応熱を連続的に奪うようにしてある。

【0005】

上記のような多管式反応装置におけるシェル内に循環流通させる熱媒と、上記各反応管との伝熱係数(熱媒と各反応管との間の熱の伝わり易さ)を高めるためには、各反応管の周囲における熱媒の流れ方向を該各反応管の長手方向に対して直角方向になるようにすることが望ましい。そこで、上記多管式反応装置では、通常、シェルの内部に、熱媒の流れを迂回させるためのバッフル(邪魔板)を、上記反応管の長手方向に複数設けることにより、上記シェル内における熱媒の流れを、上記各バッフルを迂回させることで蛇行させるようにして、上記各反応管の周囲における熱媒の流れ方向を、該各反応管の長手方向に対して概ね直角方向となるようにさせることが行われている。

【0006】

この種のシェル内にバッフルを備えた多管式反応装置の一例としては、シェル内に流入させる熱媒を、該シェル内にて単一の蛇行流として流通させる形式の多管式反応装置(以下、単一流入形式の多管式反応装置と云う)が知られている(たとえば、特許文献1参照)。

【0007】

又、シェル内にバッフルを備えた多管式反応装置の別の例としては、シェル内に流入させる熱媒を、該シェル内にて、互いに対向する2つの蛇行流として流通させる形式の多管式反応装置(以下、対向流入形式の多管式反応装置と云う)が知られている(たとえば、特許文献2参照)。

【0008】

ところで、多管式反応装置にて、熱媒を蛇行させるためにシェル内に設けるバッフルにおける反応管の配置と対応する個所に、反応管の外径より大きい円形の孔を設けて、該各孔に上記反応管をそれぞれ貫通させて配置させることにより、上記反応管の外周部とバッフルの孔の内面との間に、熱媒を流通させることが可能な環状の隙間を形成させるようにし、更に、上記バッフルに設けた孔の孔径に分布を持たせることにより、上記反応管の外周部とバッフルの孔の内面との間の環状の隙間における熱媒の流路面積に分布を与え、これにより、シェル内の内部温度分布を改善する考えが従来提案されている(たとえば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−296921号公報

【特許文献2】特許第4295462号公報(図2)

【特許文献3】特公平8−27154号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、前述した従来の対向流入形式の多管式反応装置は、図8(イ)に符号1で示す如く、シェル2内における反応管3の長手方向の複数個所に、シェル2の内径に対応する外径寸法を備えた円板に或る幅寸法で直径に沿う方向に延びる窓形成用切欠き5を設けてなる形式の中央部窓形成用バッフル4と、上記と同様の円板の外周部における周方向の180度対向する2個所に或る弦に沿って切断した窓形成用切欠き7を設けてなる両端部窓形成用バッフル6とを、互いの窓形成用切欠き5と7のエッジ(端縁部)の延びる方向が平行になるようにした姿勢で交互に取り付けて、上記シェル2内にて上記各バッフル4と6により仕切られて反応管3の長手方向に複数段に形成された流路を、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジとシェル2の内面により囲まれる空間に形成させたシェル2の幅方向中央部に位置する窓(開口部)8と、上記両端部窓形成用バッフル6の2つの窓形成用切欠き7のエッジとシェル2の内面により囲まれる空間にそれぞれ形成させたシェル2の幅方向両端部に位置する2つの窓(開口部)9により交互に連通させた構成としてある。そのため、図8(ロ)に示すように、上記中央部窓形成用バッフル4と、該バッフル4に対しシェル2内における熱媒流通方向の下流側に隣接して配置された図8(ロ)に二点鎖線で示す如き上記両端部窓形成用バッフル6との間に形成された流路では、上記中央部窓形成用バッフル4により形成された窓8より流入した熱媒10が、その下流側の上記両端部窓形成用バッフル6により形成された窓9へ向けて流れる際に、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じているというのが実状である。

【0011】

又、図8(ハ)に示すように、上記両端部窓形成用バッフル6と、その下流側に隣接して配置された図8(ハ)に二点鎖線で示す如き上記中央部窓形成用バッフル4との間に形成された流路においても、上記両端部窓形成用バッフル6により形成された窓9より流入した熱媒10が、その下流側の上記中央部窓形成用バッフル4により形成された窓8へ向けて流れる際にも、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じてしまう。

【0012】

すなわち、上記図8(ロ)に示した流路では、上記中央部窓形成用バッフル4により形成された窓8を通して熱媒10が流入するときに、該中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近を通過する熱媒10は、図8(ロ)に矢印10Aで示すように、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近へ向けて、概ね該各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向の流れとなる。これに対し、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向の両端部付近を通過する熱媒10は、図8(ロ)に矢印10Bで示すように、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向両端部付近へ向けて流れるときに、流路の側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて徐々に狭まることの影響を受けて、各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向から傾いた方向の流れとなる。このため、上記中央部窓形成用バッフル4により形成された窓8から、上記両端部窓形成用バッフル6により形成された窓9へ向けて熱媒10が流れるときには、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近を通過する熱媒10の流路長よりも、該窓形成用切欠き5のエッジの長手方向両端部付近を通過する熱媒10の流路長の方が長くなってしまう。

【0013】

又、上記図8(ハ)に示した流路では、上記両端部窓形成用バッフル6により形成された窓9を通して熱媒10が流入するときに、該両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近を通過する熱媒10は、図8(ハ)に矢印10Cで示すように、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近へ向けて、概ね該各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向の流れとなる。これに対し、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向の両端部付近を通過する熱媒10は、図8(ハ)に矢印10Dで示すように、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向両端部付近へ向けて流れるときに、流路の側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて徐々に広がることの影響を受けて、各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向から傾いた方向の流れとなる。このため、上記両端部窓形成用バッフル6により形成された窓9から、上記中央部窓形成用バッフル4により形成された窓8へ向けて熱媒10が流れるときにも、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近を通過する熱媒10の流れの流路長よりも、該窓形成用切欠き7のエッジの長手方向両端部付近を通過する熱媒10の流路長の方が長くなってしまう。

【0014】

上記のようにシェル2内の上下流方向に隣接するバッフル4と6又は6と4の間に形成された流路を流通する熱媒10の流路長に差が生じると、流路長が長い部分では、熱媒10が上記対向流入形式の多管式反応装置1に設けてある反応管3より反応熱を奪うための熱交換量が増えるため、熱媒10の温度変化が、流路長が短い部分を通る熱媒10に比して大きくなる。更に、流路長が長い部分では、熱媒10に生じる圧力損失も、流路長が短い部分に比して大きくなることから、熱媒10の流量が減り、更に熱媒10の温度変化が増大するという傾向が生じてしまう。

【0015】

よって、上記したような流路長が長い部分を通る熱媒10と、短い部分を通る熱媒10に生じる温度差の分布に応じて、熱媒10により反応熱を奪うようにしてある各反応管3に対する熱交換効率に差が生じてしまい、これにより、上記各反応管3にも温度差の分布が生じるようになるため、すべての反応管3での反応条件を均一なものとすることが難しくなっているというのが実状である。

【0016】

又、前述した従来の単一流入形式の多管式反応装置は、図9(イ)に符号11で示す如く、シェル2内における反応管3の長手方向の複数個所に、周方向の一部を或る弦に沿って切断してなる欠円形状の複数のバッフル12を、該各バッフル12の窓形成用切欠き13のエッジとシェル2の内面により囲まれる空間に形成させる窓(開口部)14が周方向に180度対向する位置に互い違いに配置されるように取り付けた構成としてあるため、図9(ロ)に示すように、シェル2内に設けた複数のバッフル12のうちの或るバッフル12aと、該バッフル12aに対しシェル2内における熱媒流通方向の下流側に隣接して配置された図9(ロ)に二点鎖線で示す如き別のバッフル12b(図9(ロ)では、上記隣接配置された2つのバッフル12を区別するために便宜的に12aと12bの符号が付してある。同様に、各バッフル12aと12bにそれぞれ対応する窓形成用切欠きには13aと13bの符号が、窓には14aと14bの符号が便宜的に付してある。)との間に形成された流路では、上記上流側のバッフル12aにより形成される窓14aより流入する熱媒10が、下流側のバッフル12bにより形成される窓14bへ向けて流れる際に、上記した対向流入形式の多管式反応装置1の場合と同様に、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じているというのが実状である。

【0017】

すなわち、上記バッフル12aと12bの間に形成された流路に対して上流側のバッフル12aにより形成される窓14aを通して熱媒10が流入するときに、該バッフル12aの窓形成用切欠き13aのエッジの長手方向中央付近を通過する熱媒10は、図9(ロ)に矢印10Eで示すように、下流側のバッフル12bの窓形成用切欠き13bのエッジの長手方向中央付近へ向けて、概ね該各バッフル12a,12bの窓形成用切欠き13a,13bのエッジと直交する方向の直線的な流れとなる。これに対し、上流側のバッフル12aの窓形成用切欠き13aのエッジの長手方向の両端部付近を通過した熱媒10は、下流側のバッフル12bの窓形成用切欠き13bのエッジの長手方向両端部付近へ向けて流れるときに、図9(ロ)に矢印10Fで示すように、側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて一旦広がり、その後、狭まることの影響を受けて、該流路幅の拡縮に伴って概ね上記シェル2の内面に沿うように曲がった流れとなる。

【0018】

そのため、上流側のバッフル12aにより形成された窓14aから、下流側のバッフル12bにより形成された窓14bへ向けて熱媒10が流れるときには、上記上流側のバッフル12aの窓形成用切欠き13aのエッジの長手方向中央付近を通過した熱媒10の流れの流路長よりも、該窓形成用切欠き13aのエッジの長手方向両端部付近を通過した熱媒10の流れの流路長の方が、流路が曲っている分長くなってしまう。

【0019】

したがって、上記従来の単一流入形式の多管式反応装置11においても、上下流方向に隣接するバッフル12a,12bの間の流路を流通する熱媒10の流路長に差が生じることに伴って、流路長が長い部分を通る熱媒10と、短い部分を通る熱媒10に温度差の分布が生じるため、上記図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1と同様に、熱媒10により反応熱を奪うようにしてある各反応管3に対する熱交換効率に差が生じ、これにより、上記各反応管3にも温度差の分布が生じるようになるため、すべての反応管3での反応条件を均一なものとすることが難しくなっているというのが実状である。

【0020】

なお、特許文献3に示された多管式反応装置では、反応管より反応熱を奪うために流通させる熱媒の一部が、反応管の外周部とバッフルの孔の内面との間に形成してある環状の隙間を通って流れるようになるため、上記熱媒の各反応管に対する流れ方向が、必ずしも該各反応管の長手方向に直交する方向にならないため、伝熱係数が低下する可能性が懸念される。

【0021】

そこで、本発明は、シェル内に設けたバッフルにより該シェル内に複数段に形成される流路にて、流路幅方向の異なる個所を流通する熱媒に温度差の分布が生じることを抑制できるようにして、すべての反応管における反応条件の均一化を図ることが可能な多管式反応装置を提供しようとするものである。

【課題を解決するための手段】

【0022】

本発明は、上記課題を解決するために、請求項1に対応して、シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成とする。

【0023】

又、上記構成において、シェル内径に対応する外径の円板形状における上記シェルの幅方向中央部と対応する中心線の位置に窓形成用切欠きを備えてなる中央部窓形成用バッフルと、上記と同様の円板形状における上記シェルの幅方向両端部に対応する外周部の2個所にそれぞれ窓形成用切欠きを備えてなる両端部窓形成用バッフルとを、シェル内に反応管の長手方向に交互に配列して設け、更に、上記中央部窓形成用バッフルと両端部窓形成用バッフルのいずれか一方又は双方の窓形成用切欠きに、流路幅方向中央部を流路幅方向両端部よりも突出させてなるエッジを備えるようにした構成とする。

【0024】

同様に、上記構成において、シェル内径に対応する外径の円板形状の外周部における周方向の1個所に窓形成用切欠きを備えてなるバッフルを、シェル内における反応管の長手方向の複数個所に、隣接するバッフル同士で窓形成用切欠きの周方向の位置が180度ずつずれた配置となるように取り付け、且つ上記各バッフルの窓形成用切欠きのエッジを、該エッジの流路幅方向中央部を、流路幅方向両端部よりも突出させてなるものとした構成とする。

【発明の効果】

【0025】

本発明の多管式反応装置によれば、以下のような優れた効果を発揮する。

(1)シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成としてあるので、シェル内にて各バッフルによって仕切られて形成された流路を熱媒が流通するときに、同一段の流路を流通する熱媒が反応管と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であっても、より均等化することができる。又、同一段の流路における平均流路長が均等化されることに伴って、流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒の流量が部分的に増減することも防止できる。したがって、上記同一段の流路を流通して各反応管より反応熱を奪うようにしてある熱媒に、流路幅方向の温度差分布が生じる虞を抑えることができて、各反応管と熱媒との間での反応熱を奪う熱交換を均等に行わせることができ、各反応管の温度条件、延いては、各反応管内で進行させる反応の温度条件を均等なものとすることができる。

(2)よって、各反応管における触媒反応の制御性を高めることが可能になるため、各反応管で目的とする反応の反応生成物の生成効率を高めたり、反応生成物の分解を抑えることが可能になるため、上記目的とする反応生成物の収率を高める効果が期待できる。

【図面の簡単な説明】

【0026】

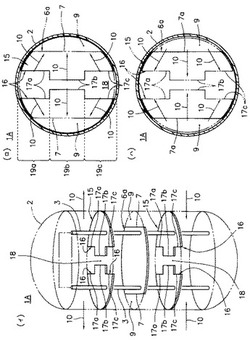

【図1】本発明の多管式反応装置の実施の一形態として、対向流入形式の多管式反応装置に適用した場合の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図2】図1の多管式反応装置における各段の流路長を算出する手法の一例を示すために、中央部窓形成用バッフルの各部に設定したパラメータを示す図である。

【図3】図1の多管式反応装置にて、中央部窓形成用バッフルにおける反応管群が設けてある区画のシェルの幅方向一端寄りの端縁がY軸方向に平行にならない場合のパラメータの設定例を示す図である。

【図4】本発明の多管式反応装置の実施の他の形態を示すもので、中央部窓形成用バッフルの別の例を示す図である。

【図5】本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の別の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図6】本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の更に別の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図7】本発明の実施の更に他の形態として、単一流入形式の多管式反応装置に適用した場合の例を示すもので、(イ)は概略斜視図、(ロ)は上下流方向に隣接配置された2つのバッフルの間に形成された或る段の流路の位置での概略切断平面図である。

【図8】従来の対向流入形式の多管式反応装置を示すもので、(イ)は概略斜視図、(ロ)(ハ)は隣接配置された2つのバッフル間に形成された流路における熱媒の流通状態を示す概略切断平面図である。

【図9】従来の単一流入形式の多管式反応装置を示すもので、(イ)は概略斜視図、(ロ)は隣接配置された2つのバッフル間に形成された流路における熱媒の流通状態を示す概略切断平面図である。

【発明を実施するための形態】

【0027】

以下、本発明を実施するための形態を図面を参照して説明する。

【0028】

図1(イ)(ロ)(ハ)及び図2は本発明の多管式反応装置の実施の一形態として、対向流入形式の多管式反応装置に適用する場合の例を示すもので、以下のような構成としてある。

【0029】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Aは、図1(イ)(ロ)(ハ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板に、上記シェル2の幅方向の中央に対応する上記円板の形状の中心線(直径)に沿う方向に延びる窓形成用(開口部形成用)の切欠き16を設け、且つ該窓形成用切欠き16における上記円板形状の中心線の長手方向中央部に対応する個所のエッジ17bを、該円板形状の中心線の長手方向両端部に対応する個所のエッジ17a,17cに比して、上記円板形状の中心線と直交する方向へ相対的に或る寸法突出させてなる形状とした中央部窓形成用バッフル15を形成する。

【0030】

又、上記と同様の円板の外周部における周方向の180度対向する2個所に、図8(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置1における両端部窓形成用バッフル6と同様に或る弦に沿って直線的に切断した窓形成用(開口部形成用)の切欠き7を設けた両端部窓形成用バッフル6aを形成する。

【0031】

更に、図8(イ)に示したものと同様に、シェル2内に複数の反応管3を収納すると共に、該シェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル15と、上記両端部窓形成用バッフル6aを交互に配列し、且つ上記中央部窓形成用バッフル15における窓形成用切欠き16の延びる方向である中心線の方向と、上記両端部窓形成用バッフル6aにおける窓形成用切欠き7を設けるための基準とした弦が平行になるようにした姿勢で上記シェル2内に取り付ける。これにより、上記シェル2内にて上記各バッフル15と6aにより仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル15の窓形成用切欠き16とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)18と、上記両端部窓形成用バッフル6aの各窓形成用切欠き7とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)9を介して交互に連通させた構成とする。

【0032】

詳述すると、上記中央部窓形成用バッフル15の窓形成用切欠き16は、図1(ロ)に示すように、該窓形成用切欠き16により形成する窓18における熱媒10の流路幅方向となる上記円板形状の中心線の長手方向に複数の領域、たとえば、該円板形状の直径寸法をほぼ3等分させた3つの領域19a,19b,19cに分け、該各領域19a,19b,19cのうち、上記円板形状の中心線の長手方向両端部に対応する流路幅方向両端寄りの2つの領域19a及び19cには、上記円板形状の中心線より或る寸法離れた位置に、該中心線と平行なエッジ17a及び17cを設け、且つ上記円板形状の中心線の長手方向中央部に対応する流路幅方向中央部の領域19bには、上記2つの領域19a及び19cにおけるエッジ17a,17cよりも上記円板形状の中心線に近接する側へ所要寸法突出するように、上記円板形状の中心線と平行なエッジ17bを設けた構成としてある。

【0033】

上記中央部窓形成用バッフル15に設けた窓形成用切欠き16における上記流路幅方向中央部の領域19bのエッジ17bと、その両側の領域19a及び19cにおけるエッジ17a,17cとの上記円板形状の中心線と直交する方向に関する突出量の相対的な差は、たとえば、図2に示すように、シェル2内に設けた上記中央部窓形成用バッフル15において上記複数の反応管3群が貫通して設けられている区画のシェル2の幅方向一端寄りの端縁(図では、右寄りの端縁)20から、上記中央部窓形成用バッフル15の窓形成用切欠き16における各領域19a,19b,19cのシェル2の幅方向一端寄りのエッジ17a,17b,17cまでの平均流路長が均一となるように設定してある。

【0034】

具体的には、図2に示すように、上記中央部窓形成用バッフル15(図2では図示する便宜上、該中央部窓形成用バッフル15における図上右半部のセグメントのみが示してある)の基準となる図2に二点鎖線で示す如き円板形状の中心を原点Oとして、中央部窓形成用バッフル15における窓形成用切欠き16を設けた上記円板形状の中心線に沿う方向をY軸、該円板形状の中心線に直交する方向をX軸とするXY座標を設定する。

【0035】

上記円板形状の直径をDとする。又、上記シェル2内にて中央部窓形成用バッフル15の窓形成用切欠き16により形成する窓18に熱媒10を所定の流量で流通させるために所望される該窓18の流路面積と、上記窓18の流路幅方向の寸法を基に、上記中央部窓形成用バッフル15における窓形成用切欠き16が、図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1における中央部窓形成用バッフル4の窓形成用切欠き5と同様に一直線のエッジを備えていると仮定した条件の下で求まる基準のバッフル窓幅(上記円板形状の中心線から、上記中央部窓形成用バッフル15における窓形成用切欠き16のエッジまでのX軸方向に沿う開口幅)をWとし、更に、上記窓形成用切欠き16について流路幅方向(Y軸方向)に該流路幅方向の一端側(図上上側)から順に設定したn番目(n=1,2,3)の領域19a,19b,19cのエッジ17a,17b,17cについての実際のバッフル窓幅をWnとする。

【0036】

更に、上記窓形成用切欠き16について設定した流路幅方向n番目の各領域19a,19b,19cの流路幅方向に沿う寸法(図では上下方向の寸法)をHn、上記流路幅方向n番目の各領域19a,19b,19cについての流路幅方向(Y軸方向)一端側からの区切り位置(Y座標)をYAn、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20についての流路幅方向(Y軸方向)一端側からの区切り位置をYBn、上記円板形状の中心線から、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20までの距離をLとする。

【0037】

更に、上記円板形状の中心線と一致するY軸上の点のY座標をa、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20上の点のY座標をbとする。

【0038】

ここで、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20から、上記窓形成用切欠き16に設定してある流路幅方向n番目の各領域19a,19b,19cにおける上記円板形状の中心線の位置までの平均流路長をLFnとすると、上記窓形成用切欠き16における流路幅方向1番目の領域19aに関する平均流路長LF1は、たとえば、以下の式(1)で求めることができる。

【数1】

【0039】

同様に、上記式(1)中におけるYA1及びYA2を、YA2及びYA3に置き換えることで、上記中央部窓形成用バッフル15の窓形成用切欠き16について設定した流路幅方向2番目の領域19bに関する平均流路長LF2を求めることができ、更に、上記式(1)中におけるYA1及びYA2を、YA3及びYA4に置き換えることで、上記窓形成用切欠き16について設定した流路幅方向3番目の領域19cに関する平均流路長LF3を求めることができる。

【0040】

ここで、単純化のために、上記流路幅方向に設定された1番目、2番目、3番目の各領域19a,19b,19cの流路幅方向の寸法をすべて同一に、すなわち、H1=H2=H3と設定すると、流体である熱媒10の流れ難さは上記流路幅方向に設定されたn番目の各領域19a,19b,19cに対応する平均流路長LFnに比例する。このため、熱媒10の流れ難さに応じて該各領域19a,19b,19cに関して求められた平均流路長LF1,LF2,LF3の値の差を解消(相殺)させるように、上記流路幅方向に設定された1番目、2番目、3番目の各領域19a,19b,19cでの実際のバッフル窓幅W1、W2,W3を変化させるようにすれば、上記中央部窓形成用バッフル15の窓形成用切欠き16によって形成される窓18における上記流路幅方向の各領域19a,19b,19cに対応する部分へ流れる熱媒10の流量を均一化できることになる。

【0041】

なお、本発明者等の実施した流体の温度差の理論値の計算によると、流体の温度差は、平均流路長の3/2乗に比例する傾向にあるという知見が得られている。

【0042】

そこで、流体である熱媒10の温度差が、平均流路長LFnの3/2乗に比例すると仮定すると、上記中央部窓形成用バッフル15の窓形成用切欠き16について流路幅方向に設定されたn番目の領域19a,19b,19cのバッフル窓幅Wnは、以下の式(2)で求めることができるようになる。

【数2】

【0043】

この際、上記式(1)で求められる上記流路幅方向の中央に位置する流路幅方向2番目の領域19bに関する平均流路長LF2は、流路幅方向の両端寄りに位置する流路幅方向1番目及び3番目の各領域19a及び19cに関する平均流路長LF1及びLF3よりも短くなる(LF2<LF1=LF3)。このため、上記式(2)により求められる流路幅方向の各領域19a,19b,19cについてのバッフル窓幅W1,W2,W3の値が、W1=W3>W2として求まる。よって、該求められた各バッフル窓幅W1,W2,W3のそれぞれの値に基づいて、上記中央部窓形成用バッフル15における上記窓形成用切欠き16の上記流路幅方向1、2、3番目の各領域19a,19b,19cにおけるエッジ17a,17b,17cの上記円板形状の中心線から離反する寸法(位置)を定めるようにすればよい。

【0044】

なお、上記中央部窓形成用バッフル15における窓形成用切欠き16に設定する流路幅方向n番目の各領域19a,19b,19cに関して、上記円板形状の中心線位置から、該中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20までの平均流路長LFnは、数値流体解析を用いてシミュレーションによって得られる流量比等を基にして、より詳細に求めるようにしてもよい。

【0045】

一方、上記平均流路長LFnをより簡易的に求めるには、幾何学的な計算で、流路幅方向に設定した各領域19a,19b,19cに位置する上記円板形状の中心線の線分の中点と、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20の中点とを結んだ距離として求めるようにしてもよい。

【0046】

上記中央部窓形成用バッフル15における図2で記載を省略してある図上左半部に位置するセグメントについては、上記図2に示した図上右半部のセグメントを、上記円板形状の中心線を中心として線対称させた形状となるようにすればよい。

【0047】

以上の構成としてある本発明の対向流入形式の多管式反応装置1Aにて、シェル2内にて上記各バッフル15と6aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図1(ロ)に示す中央部窓形成用バッフル15の窓形成用切欠き16により形成されたシェル2の幅方向中央部に位置する窓18から、該中央部窓形成用バッフル15とその下流側に隣接する図1(ロ)に二点鎖線で示す如き両端部窓形成用バッフル6aとの間の流路へ流入する熱媒10は、上記窓18における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル6aの窓形成用切欠き7により形成されたシェル2の幅方向両端部に位置する窓9に到達するまでの平均流路長が均等化される。

【0048】

又、図1(ハ)に示す両端部窓形成用バッフル6aの窓形成用切欠き7により形成されたシェル2の幅方向両端部に位置する窓9から、該両端部窓形成用バッフル6aとその下流側に隣接する図1(ハ)に二点鎖線で示す如き中央部窓形成用バッフル15との間の流路へ流入する熱媒10は、上記窓9における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル15の窓形成用切欠き16により形成されたシェル2の幅方向中央部に位置する窓18に到達するまでの平均流路長が均等化される。

【0049】

したがって、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量が、流路幅方向のいずれの個所を通る場合であってもほぼ均等化されるようになる。

【0050】

更に、同一段の流路における平均流路長が均等化されることに伴って、流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止されるようになる。

【0051】

以上により、本発明の対向流入形式の多管式反応装置1Aによれば、各反応管3より反応熱を奪うために流通させる熱媒10に温度差分布が生じる虞を抑えることができるようになるため、各反応管3と熱媒10との間での反応熱を奪う熱交換を均等に行わせることができて、各反応管3の温度条件、延いては、各反応管3内で進行させる触媒反応の温度条件を均等なものとすることができ、よって、各反応管3における触媒反応の制御性を高めることが可能になる。

【0052】

よって、本発明の対向流入形式の多管式反応装置1Aを用いることで、目的とする触媒反応の反応生成物の生成効率を高めたり、反応生成物の分解を抑えることが可能になるため、上記目的とする反応生成物の収率を高める効果が期待できる。

【0053】

上記においては、図2に示したように、中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20がY軸方向に平行な直線となる場合について説明したが、上記反応管3群が設けてある区画は、シェル2の幅方向一端寄りの端縁20が、必ずしも上記Y軸方向に平行な直線とはならず、たとえば、図3に概要を示すように、段差状となる場合がある。

【0054】

この場合は、図3に示すように、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20の位置を、端縁20上の点のY座標であるbの関数L(b)で表すようにして、前記式(1)におけるLを、上記関数L(b)に置き換えることで、対応することができる。

【0055】

次に、図4は本発明の実施の他の形態として、図1(イ)(ロ)(ハ)及び図2の実施の形態の対向流入形式の多管式反応装置1Aの変形例を示すもので、中央部窓形成用バッフル15を、窓形成用切欠き16に設定した流路幅方向の各領域19a,19b,19cごとに、該中央部窓形成用バッフル15の基準となる円板形状の中心線位置から所定寸法離反した位置で該円板形状の中心線方向に延びる段差状のエッジ17a,17b,17cを備えてなる構成とすることに代えて、窓形成用切欠き16Aを、流路幅方向中央部のエッジの位置を、流路幅方向両端部のエッジの位置よりも上記と同様の円板形状の中心線に近接する方向へ突出させ、且つバッフル窓幅を、流路幅方向に連続的に変化させてなる構成の中央部窓形成用バッフル15Aとしたものである。

【0056】

上記のように、中央部窓形成用バッフル15Aにおける窓形成用切欠き16Aのエッジの位置を流路幅方向に連続的に変化させる場合は、図1(イ)(ロ)(ハ)及び図2の実施の形態において、上記中央部窓形成用バッフル15の窓形成用切欠き16における段差状のエッジ17a,17b,17cの位置を求める場合に用いた前述の式(1)から、変数aに関する外側の積分項をとることで、たとえば、以下の式(3)とし、

【数3】

この式(3)を用いて、上記中央部窓形成用バッフル15Aの基準となる円板形状における中心線の上端位置(図2におけるYA1に対応する位置)から下端位置(図2におけるYA4に対応する位置)まで連続的に代入して算出すれば、aの関数の平均流路長LF(a)が求まる。よって、その値に応じて、流路幅方向の平均流路長を均等化するためのバッフル窓幅を求めるようにすればよい。

【0057】

その他の構成は図1(イ)(ロ)(ハ)及び図2に示したものと同様であり、同一のものには同一の符号が付してある。

【0058】

本実施の形態の対向流入形式の多管式反応装置1Aによっても、シェル2内にて上記中央部窓形成用バッフル15Aと両端部窓形成用バッフル6aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに(図1(イ)(ロ)(ハ)参照)、同一段の流路における流路幅方向の中央部と両端部をそれぞれ流通する熱媒10の平均流路長を均等化させることができる。よって、本実施の形態によっても、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0059】

次いで、図5(イ)(ロ)(ハ)は本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の別の例を示すもので、以下のような構成としてある。

【0060】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Bは、図5(イ)(ロ)(ハ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板に、図8(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置1における中央部窓形成用バッフル4と同様に、上記シェル2の幅方向の中央に対応する上記円板形状の中心線(直径)に沿う方向に直線的に延びる窓形成用(開口部形成用)の切欠き5を設けてなる中央部窓形成用バッフル4aを形成する。

【0061】

又、上記と同様の円板の外周部における周方向の180度対向する2個所に、窓形成用(開口部形成用)の切欠き22を設け、且つ該各窓形成用切欠き22を、上記円板の外周部における該各窓形成用切欠き22を設ける個所の弦の長手方向中間部に対応する個所のエッジ23bを、該弦の長手方向両端部に対応する個所のエッジ23a,23cに比して、上記弦と直交する方向へ相対的に或る寸法突出させてなる形状とした両端部窓形成用バッフル21を形成する。

【0062】

更に、図1(イ)に示したと同様に、複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル4aと、上記両端部窓形成用バッフル21を交互に配列し、且つ上記中央部窓形成用バッフル4aにおける窓形成用切欠き5の延びる方向である中心線の方向と、上記両端部窓形成用バッフル21における窓形成用切欠き22を設けた個所に対応する弦の方向が平行になるようにした姿勢で取り付ける。これにより、上記シェル2内にて上記各バッフル4aと21により仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル4aの窓形成用切欠き5とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)8と、上記両端部窓形成用バッフル21の各窓形成用切欠き22とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)24を介して交互に連通させた構成とする。

【0063】

詳述すると、上記両端部窓形成用バッフル21の窓形成用切欠き22は、図5(ロ)に示すように、該窓形成用切欠き22により形成する窓24における熱媒10の流路幅方向となる上記窓形成用切欠き22を設けた個所に対応する弦の長手方向に複数の領域、たとえば、該弦の寸法をほぼ3等分させた3つの領域25a,25b,25cに分け、該各領域25a,25b,25cのうち、上記弦の長手方向両端部に対応する流路幅方向両端寄りの2つの領域25a及び25cには、或る個所に、該弦と平行なエッジ23a,23cを設け、且つ上記弦の長手方向中央部に対応する流路幅方向中央部の領域25bには、上記2つの領域25a及び25cにおけるエッジ23a,23cよりも上記円板形状の外周に近接する側へ所要寸法突出する位置に、上記弦と平行なエッジ23bを設けた構成としてある。

【0064】

上記両端部窓形成用バッフル21に設けた窓形成用切欠き22における上記流路幅方向中央部の領域25bのエッジ23bと、その両側の領域25a及び25cにおけるエッジ23a及び23cとの上記窓形成用切欠き22を設けた個所における弦と直交する方向に関する突出量の相対的な差は、たとえば、該両端部窓形成用バッフル21の基準となる円板形状の中心線位置から、上記両端部窓形成用バッフル21の窓形成用切欠き22における各領域25a,25b,25cのエッジ23a,23b,23cまでの平均流路長が均一となるように設定してある。

【0065】

具体的には、上記シェル2内にて上記両端部窓形成用バッフル21の窓形成用切欠き22により形成する窓24に熱媒10を所定の流量で流通させるために所望される該窓24の流路面積を基に、上記両端部窓形成用バッフル21における窓形成用切欠き22が、図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1における両端部窓形成用バッフル6の窓形成用切欠き7と同様に一直線のエッジを備えていると仮定した場合の円板形状の切断位置となる図5(ロ)に一点鎖線で示す如き基準の弦26の位置を基に、先ず、前記式(1)と同様にして、上記両端部窓形成用バッフル21の基準とした円板形状の中心線に沿った流路幅方向の全長に亘る位置、あるいは、上記シェル2内に上記中央部窓形成用バッフル4aにおける窓形成用切欠き5の位置を避けてシェル2の幅方向中央部を除く分割した2つの区画に分けて反応管3群が設けてある場合には、該反応管3群が設けてある区画のシェル2の幅方向中央寄りの端縁に沿う流路幅方向の全長に亘る位置から、上記弦26の位置における上記両端部窓形成用バッフル21の窓形成用切欠き22に設定した流路幅方向の各領域25a,25b,25cの線分の位置までの平均流路長を求める。

【0066】

次いで、上記のようにして流路幅方向の各領域25a,25b,25cに関して求められた平均流路長の値の差を解消(相殺)させるように、上記流路幅方向に設定された各領域25a,25b,25cでの実際のバッフル窓幅を、前記式(2)と同様の式により求めるようにして、該求められたバッフル窓幅が得られるように、上記両端部窓形成用バッフル21の窓形成用切欠き22における上記流路幅方向の各領域25a,25b,25cにおけるエッジ23a,23b,23cの位置を決めるようにしてある。

【0067】

その他、図1(イ)(ロ)(ハ)に示したものと同一のものには同一符号が付してある。

【0068】

以上の構成としてある本実施の形態の対向流入形式の多管式反応装置1Bによれば、シェル2内にて上記各バッフル4aと21によって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図5(ロ)に示す両端部窓形成用バッフル21の窓形成用切欠き22により形成されたシェル2の幅方向両端部に位置する窓24から、該両端部窓形成用バッフル21とその下流側に隣接する図5(ロ)に二点鎖線で示す如き中央部窓形成用バッフル4aとの間の流路へ流入する熱媒10は、上記窓24における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル4aの窓形成用切欠き5により形成されたシェル2の幅方向中央部に位置する窓8に到達するまでの平均流路長が均等化される。

【0069】

又、図5(ハ)に示す中央部窓形成用バッフル4aの窓形成用切欠き5により形成されたシェル2の幅方向中央部に位置する窓8から、該中央部窓形成用バッフル4aとその下流側に隣接する図5(ハ)に二点鎖線で示す如き両端部窓形成用バッフル21との間の流路へ流入する熱媒10は、上記窓8における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル21の窓形成用切欠き22により形成されたシェル2の幅方向両端部に位置する窓24に到達するまでの平均流路長が均等化される。

【0070】

したがって、本実施の形態の対向流入形式の多管式反応装置1Bによっても、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であってもほぼ均等化できると共に、同一段の流路における平均流路長が均等化されることに伴って流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止できて、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0071】

図6(イ)(ロ)(ハ)は本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の更に別の例を示すもので、以下のような構成としてある。

【0072】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Cは、図6(イ)(ロ)(ハ)に示すように、中央部窓形成用バッフル15Bを、図1(イ)(ロ)(ハ)及び図2に示した中央部窓形成用バッフル15と同様に、シェル2の内径に応じた外径を備えた円板における上記シェル2の幅方向の中央に対応する該円板形状の中心線に沿う位置に、窓形成用(開口部形成用)の切欠き16Bを設けると共に、該窓形成用切欠き16Bにおける流路幅方向中央部の領域のエッジ17eを、流路幅方向両端部の領域のエッジ17d,17fに比して、上記円板形状の中心線と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0073】

又、両端部窓形成用バッフル21Aを、図5(イ)(ロ)(ハ)に示した両端部窓形成用バッフル21と同様に、上記と同様の円板の外周部における周方向の180度対向する2個所に、窓形成用(開口部形成用)の切欠き22Aを設けると共に、該各窓形成用切欠き22Aにおける流路幅方向の中央部の領域のエッジ23eを、流路幅方向両端部のエッジ23d,23fに比して、上記円板形状の窓形成用切欠き22Aを設けた個所における弦と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0074】

更に、図1(イ)に示したと同様に、複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル15Bと、上記両端部窓形成用バッフル21Aを交互に配列して取り付ける。これにより、上記シェル2内にて上記各バッフル15Bと21Aにより仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bとシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)18と、上記両端部窓形成用バッフル21Aの各窓形成用切欠き22Aとシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)24を介して交互に連通させた構成とする。

【0075】

詳述すると、上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bにおける流路幅方向中央部の領域のエッジ17eと、流路幅方向両端部の領域のエッジ17d,17fは、たとえば、図1(イ)(ロ)(ハ)及び図2に示したものと同様に、両端部窓形成用バッフル6aが一直線状に延びるエッジの窓形成用切欠き7を備えたものと仮定した条件の下で、中央部窓形成用バッフル15の窓形成用切欠き16の流路幅方向中央部の領域のエッジ17bと、流路幅方向両端部の領域のエッジ17a,17cに所望される位置を求めた後、該各エッジ17bと17a,17cのバッフル窓幅の差が1/2となるよう該各エッジ17bと17a,17cの位置より互いに近接する方向へ変位させた位置に、上記各エッジ17eと17d,17fの位置を設定するようにすればよい。

【0076】

同様に、上記両端部窓形成用バッフル21Aの窓形成用切欠き22Aにおける流路幅方向中央部の領域のエッジ23eと流路幅方向両端部の領域のエッジ23d,23fは、たとえば、図5(イ)(ロ)(ハ)に示したものと同様に、中央部窓形成用バッフル4aが一直線状に延びるエッジの窓形成用切欠き5を備えたものと仮定した条件の下で、両端部窓形成用バッフル21の窓形成用切欠き22の流路幅方向中央部の領域のエッジ23bと、流路幅方向両端部の領域のエッジ23a,23cに所望される位置を求めた後、該各エッジ23bと23a,23cのバッフル窓幅の差が1/2となるよう該各エッジ23bと23a,23cの位置より互いに近接する方向へ変位させた位置に、上記各エッジ23eと23d,23fの位置を設定するようにすればよい。

【0077】

その他、図1(イ)(ロ)(ハ)に示したものと同一のものには同一符号が付してある。

【0078】

以上の構成としてある本実施の形態の対向流入形式の多管式反応装置1Cによれば、シェル2内にて上記各バッフル15Bと21Aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図6(ロ)に示す中央部窓形成用バッフル15Bの窓形成用切欠き16Bにより形成されたシェル2の幅方向中央部に位置する窓18から、該中央部窓形成用バッフル15Bとその下流側に隣接する図6(ロ)に二点鎖線で示す如き両端部窓形成用バッフル21Aとの間の流路へ流入する熱媒10は、上記窓18における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル21Aの窓形成用切欠き22Aにより形成されたシェル2の幅方向両端部に位置する窓24に到達するまでの平均流路長が均等化される。

【0079】

又、図6(ハ)に示す両端部窓形成用バッフル21Aの窓形成用切欠き22Aにより形成されたシェル2の幅方向両端部に位置する窓24から、該両端部窓形成用バッフル21Aとその下流側に隣接する図6(ハ)に二点鎖線で示す如き中央部窓形成用バッフル15Bとの間の流路へ流入する熱媒10は、上記窓24における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bにより形成されたシェル2の幅方向中央部に位置する窓18に到達するまでの平均流路長が均等化される。

【0080】

したがって、本実施の形態の対向流入形式の多管式反応装置1Cによっても、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0081】

図7(イ)(ロ)は本発明の実施の更に他の形態として、単一流入形式の多管式反応装置に適用した場合の例を示すもので、以下のような構成としてある。

【0082】

すなわち、本発明の単一流入形式の多管式反応装置11Aは、図7(イ)(ロ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板の外周部における周方向の1個所に、窓形成用(開口部形成用)の切欠き28を設けてバッフル27を形成する。且つ上記バッフル27の窓形成用切欠き28は、バッフル27の外周部における該窓形成用切欠き28を設ける個所の弦の長手方向中間部に対応する個所のエッジ29bを、該弦の長手方向両端寄り部分に対応する個所のエッジ29a,29cに比して、上記弦と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0083】

更に、図9(イ)に示したと同様に複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記バッフル27を、隣接するバッフル27同士で窓形成用切欠き28の周方向の位置が180度ずつずれた互い違いの配置となるように取り付ける。これにより、上記シェル2内にて上記各バッフル27によって仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、該各バッフル27の窓形成用切欠き28とシェル2の内面によって囲まれる空間に形成される窓(開口部)30を介して周方向の180度対向する位置で交互に連通させた構成とする。

【0084】

詳述すると、上記バッフル27の窓形成用切欠き28は、図7(ロ)に示すように、バッフル27の外周部における該窓形成用切欠き28を設ける個所となる周方向の1個所について、該窓形成用切欠き28により形成する上記窓30における熱媒10の流路幅方向となる該個所における弦の長手方向に複数の領域、たとえば、該弦の寸法をほぼ3等分させた3つの領域31a,31b,31cに分け、該各領域31a,31b,31cのうち、上記弦の長手方向両端部に対応する流路幅方向両端寄りの2つの領域31a及び31cには、或る個所に、該弦と平行なエッジ29a,29cを設け、且つ上記弦の長手方向中央部に対応する流路幅方向中央部の領域31bには、上記2つの領域31a及び31cにおけるエッジ29a,29cよりも上記円板形状の外周に近接する側へ所要寸法突出する位置に、上記弦と平行なエッジ29bを設けた構成としてある。

【0085】

上記バッフル27に設けた窓形成用切欠き28における上記流路幅方向中央部の領域31bのエッジ29bと、その両側の領域31a及び31cにおけるエッジ29a及び29cとの上記弦と直交する方向に関する突出量の相対的な差は、たとえば、該バッフル27の基準となる円板形状の中心線位置から、上記バッフル27の窓形成用切欠き28における各領域31a,31b,31cのエッジ29a,29b,29cまでの平均流路長が均一となるように設定してある。

【0086】

具体的には、上記シェル2内では、上記したように流路幅方向中央部の領域31bのエッジ29bを、流路幅方向両端部の領域31a,31cのエッジ29a,29cよりも突出させてなる形状の窓形成用切欠き28を備えたバッフル27を、隣接するバッフル27同士で窓形成用切欠き28の周方向の位置が180度ずつずれた互い違いの配置となるように取り付けてあるため、上下流方向に隣接する2つのバッフル27の間に形成された各流路では、上流側のバッフル27の窓形成用切欠き28により形成される熱媒10が流入する側の窓30と、下流側の別のバッフル27の窓形成用切欠き28により形成される熱媒10が流出する側の窓30の平面的な配置は、上記各バッフル27の基準となる円板形状の中心線を挟んで対称となる。

【0087】

したがって、上記上下流方向に隣接する2つのバッフル27の間に形成された各流路における熱媒10の流路長は上記円板形状の中心線の位置で分けて考えればよいことになる。

【0088】

よって、上記バッフル27の窓形成用切欠き28における流路幅方向の各領域31a,31b,31cのエッジ29a,29b,29cの位置は、図5(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置における両端部窓形成用バッフル21の窓形成用切欠き22における流路幅方向の各領域25a,25b,25cのエッジ23a,23b,23cの位置を決定する場合と同様の手順で定めるようにすればよい。

【0089】

すなわち、先ず上記シェル2内にて上記バッフル27の窓形成用切欠き28により形成する窓30に熱媒10を所定の流量で流通させるために所望される該窓30の流路面積を基に、上記バッフル27における窓形成用切欠き28が、図9(イ)(ロ)に示した従来の対向流入形式の多管式反応装置1における欠円形状のバッフル12の窓形成用切欠き13と同様に一直線のエッジを備えていると仮定した場合の円板形状の切断位置となる図7(ロ)に一点鎖線で示す如き基準の弦32の位置を求めた後、前記式(1)と同様にして、上記円板形状の中心線に沿った流路幅方向の全長に亘る位置から、上記弦32の位置における上記バッフル27の窓形成用切欠き28に設定した流路幅方向の各領域31a,31b,31cの線分の位置までの平均流路長を求める。

【0090】

次いで、上記のようにして流路幅方向の各領域31a,31b,31cに関して求められた平均流路長の値の差を解消(相殺)させるように、上記流路幅方向に設定された各領域31a,31b,31cでの実際のバッフル窓幅を、前記式(2)と同様の式により求めるようにして、該求められたバッフル窓幅が得られるように、上記バッフル27の窓形成用切欠き28における上記流路幅方向の各領域31a,31b,31cにおけるエッジ29a,29b,29cの位置を決めるようにしてある。

【0091】

その他、図9(イ)(ロ)に示したものと同一のものには同一符号が付してある。

【0092】

以上の構成としてある本実施の形態の単一流入形式の多管式反応装置11Aによれば、シェル2内にて上記各バッフル27によって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を単一の流れで蛇行させて流通させるときに、図7(ロ)に示すように、上下流方向に隣接配置された2つのバッフル27(図7(ロ)では、上流側のバッフル27を実線で、下流側のバッフル27を二点鎖線で示してある)の間に形成された流路では、上流側バッフル27の窓形成用切欠き28により形成されたシェル2の幅方向の一端部に位置する窓30から流入する熱媒10は、該窓30における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記バッフル27の基準となる円板形状の中心線の位置、すなわち、シェル2の幅方向中間部に達した後、下流側のバッフル27の窓形成用切欠き28によって形成された窓30に至るまでの平均流路長が均等化される。

【0093】

したがって、本実施の形態の単一流入形式の多管式反応装置11Aによっても、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であってもほぼ均等化できると共に、同一段の流路における平均流路長が均等化されることに伴って流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止できる。よって、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0094】

なお、本発明は上記実施の形態のみに限定されるものではなく、図1(イ)(ロ)(ハ)乃至図7(イ)(ロ)において、本発明の各多管式反応装置1A,1B,1C,11Aの所定のバッフル15,15A,15B,21,21A,27の窓形成用切欠き16,16A,16B,22,22A,28について設定する流路幅方向中央部のエッジを流路幅方向両端部のエッジに比して突出させた量は、図示するための便宜的な寸法であり、実際の寸法を反映したものではない。

【0095】

図1(イ)(ロ)(ハ)及び図2の実施の形態における中央部窓形成用バッフル15の窓形成用切欠き16、図5(イ)(ロ)(ハ)の実施の形態における両端部窓形成用バッフル21の窓形成用切欠き22、図6(イ)(ロ)(ハ)の実施の形態における中央部窓形成用及び両端部窓形成用の各バッフル15B及び21Aの窓形成用切欠き16B及び22A、図7(イ)(ロ)の実施の形態におけるバッフル27の窓形成用切欠き28は、エッジの流路幅方向中間部を流路幅方向両端部に比して突出させた形状とする場合に、流路幅方向に分割して設定する領域は、必ずしも等幅でなくてもよく、又、流路幅方向に分割して設定する領域の数を、4や5以上としてもよい。

【0096】

又、図5(イ)(ロ)(ハ)の実施の形態における両端部窓形成用バッフル21の窓形成用切欠き22、図6(イ)(ロ)(ハ)の実施の形態における中央部窓形成用及び両端部窓形成用の各バッフル15B及び21Aの窓形成用切欠き16B及び22A、図7(イ)(ロ)の実施の形態におけるバッフル27の窓形成用切欠き28は、エッジの流路幅方向中間部を流路幅方向両端部に比して突出させた形状とする場合に、図4に示した中央部窓形成用バッフル15Aの窓形成用切欠き16Aのエッジと同様に、バッフル窓幅を流路幅方向に連続的に変化させる形式のエッジを備える構成としてもよい。

【0097】

図5(イ)(ロ)(ハ)の実施の形態、図6(イ)(ロ)(ハ)の実施の形態、図7(イ)(ロ)の実施の形態において熱媒10の平均流路長を求める手法として、数値流体解析を用いてシミュレーションによって得られる流量比等を基にして、より詳細に求めるようにする手法や、幾何学的な計算で求める手法を採用してもよい。

【0098】

シェル2の径や長さの寸法は適宜変更してもよい。又、シェル2内にて反応管3の長手方向に配列して設けるバッフル4a,6a,15,15A,15B,21,21A,27の数は、シェル2のサイズや、反応管3の発熱量や、使用する熱媒10の性状等に応じて適宜変更してもよい。

【0099】

その他本発明の要旨を逸脱しない範囲内で種々変更を加え得ることは勿論である。

【符号の説明】

【0100】

1A,1B,1C 対向流入形式の多管式反応装置(多管式反応装置)

2 シェル

3 反応管

4a 中央部窓形成用バッフル(バッフル)

5 窓形成用切欠き

6a 両端部窓形成用バッフル(バッフル)

7 窓形成用切欠き

10 熱媒

11A 単一流入形式の多管式反応装置(多管式反応装置)

15,15A,15B 中央部窓形成用バッフル(バッフル)

16,16A,16B 窓形成用切欠き

17a,17b,17c,17d,17e,17f エッジ

18 窓

21,21A 両端部窓形成用バッフル(バッフル)

22,22A 窓形成用切欠き

23a,23b,23c,23d,23e,23f エッジ

24 窓

27 バッフル(バッフル)

28 窓形成用切欠き

29a,29b,29c エッジ

30 窓

【技術分野】

【0001】

本発明は、石油化学プラント等で用いられる多管式反応装置に関するものである。

【背景技術】

【0002】

石油化学プラント等におけるアクリル酸、メタクリル酸、エチレン酸の製造や、塩酸酸化の反応、その他、各種触媒反応に用いられる反応装置の1つとして、多管式反応装置がある。

【0003】

上記多管式反応装置は、円筒形状のシェルの中に、該シェルの軸心方向に延びる伝熱用の管(チューブ)に触媒を充填してなる反応管が、複数収納してある。

【0004】

更に、上記シェル内における各反応管の外側の空間には、外部の熱媒供給手段より熱媒を循環流通できるようにしてある。これにより、上記各反応管内で所定の触媒反応を進行させるときに発生する反応熱によって発熱する各反応管と、上記熱媒供給手段より所定温度で供給されて上記シェル内に流通させる熱媒との間で熱交換させることにより、該熱媒により上記各反応管を冷却して上記反応熱を連続的に奪うようにしてある。

【0005】

上記のような多管式反応装置におけるシェル内に循環流通させる熱媒と、上記各反応管との伝熱係数(熱媒と各反応管との間の熱の伝わり易さ)を高めるためには、各反応管の周囲における熱媒の流れ方向を該各反応管の長手方向に対して直角方向になるようにすることが望ましい。そこで、上記多管式反応装置では、通常、シェルの内部に、熱媒の流れを迂回させるためのバッフル(邪魔板)を、上記反応管の長手方向に複数設けることにより、上記シェル内における熱媒の流れを、上記各バッフルを迂回させることで蛇行させるようにして、上記各反応管の周囲における熱媒の流れ方向を、該各反応管の長手方向に対して概ね直角方向となるようにさせることが行われている。

【0006】

この種のシェル内にバッフルを備えた多管式反応装置の一例としては、シェル内に流入させる熱媒を、該シェル内にて単一の蛇行流として流通させる形式の多管式反応装置(以下、単一流入形式の多管式反応装置と云う)が知られている(たとえば、特許文献1参照)。

【0007】

又、シェル内にバッフルを備えた多管式反応装置の別の例としては、シェル内に流入させる熱媒を、該シェル内にて、互いに対向する2つの蛇行流として流通させる形式の多管式反応装置(以下、対向流入形式の多管式反応装置と云う)が知られている(たとえば、特許文献2参照)。

【0008】

ところで、多管式反応装置にて、熱媒を蛇行させるためにシェル内に設けるバッフルにおける反応管の配置と対応する個所に、反応管の外径より大きい円形の孔を設けて、該各孔に上記反応管をそれぞれ貫通させて配置させることにより、上記反応管の外周部とバッフルの孔の内面との間に、熱媒を流通させることが可能な環状の隙間を形成させるようにし、更に、上記バッフルに設けた孔の孔径に分布を持たせることにより、上記反応管の外周部とバッフルの孔の内面との間の環状の隙間における熱媒の流路面積に分布を与え、これにより、シェル内の内部温度分布を改善する考えが従来提案されている(たとえば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−296921号公報

【特許文献2】特許第4295462号公報(図2)

【特許文献3】特公平8−27154号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところが、前述した従来の対向流入形式の多管式反応装置は、図8(イ)に符号1で示す如く、シェル2内における反応管3の長手方向の複数個所に、シェル2の内径に対応する外径寸法を備えた円板に或る幅寸法で直径に沿う方向に延びる窓形成用切欠き5を設けてなる形式の中央部窓形成用バッフル4と、上記と同様の円板の外周部における周方向の180度対向する2個所に或る弦に沿って切断した窓形成用切欠き7を設けてなる両端部窓形成用バッフル6とを、互いの窓形成用切欠き5と7のエッジ(端縁部)の延びる方向が平行になるようにした姿勢で交互に取り付けて、上記シェル2内にて上記各バッフル4と6により仕切られて反応管3の長手方向に複数段に形成された流路を、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジとシェル2の内面により囲まれる空間に形成させたシェル2の幅方向中央部に位置する窓(開口部)8と、上記両端部窓形成用バッフル6の2つの窓形成用切欠き7のエッジとシェル2の内面により囲まれる空間にそれぞれ形成させたシェル2の幅方向両端部に位置する2つの窓(開口部)9により交互に連通させた構成としてある。そのため、図8(ロ)に示すように、上記中央部窓形成用バッフル4と、該バッフル4に対しシェル2内における熱媒流通方向の下流側に隣接して配置された図8(ロ)に二点鎖線で示す如き上記両端部窓形成用バッフル6との間に形成された流路では、上記中央部窓形成用バッフル4により形成された窓8より流入した熱媒10が、その下流側の上記両端部窓形成用バッフル6により形成された窓9へ向けて流れる際に、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じているというのが実状である。

【0011】

又、図8(ハ)に示すように、上記両端部窓形成用バッフル6と、その下流側に隣接して配置された図8(ハ)に二点鎖線で示す如き上記中央部窓形成用バッフル4との間に形成された流路においても、上記両端部窓形成用バッフル6により形成された窓9より流入した熱媒10が、その下流側の上記中央部窓形成用バッフル4により形成された窓8へ向けて流れる際にも、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じてしまう。

【0012】

すなわち、上記図8(ロ)に示した流路では、上記中央部窓形成用バッフル4により形成された窓8を通して熱媒10が流入するときに、該中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近を通過する熱媒10は、図8(ロ)に矢印10Aで示すように、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近へ向けて、概ね該各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向の流れとなる。これに対し、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向の両端部付近を通過する熱媒10は、図8(ロ)に矢印10Bで示すように、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向両端部付近へ向けて流れるときに、流路の側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて徐々に狭まることの影響を受けて、各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向から傾いた方向の流れとなる。このため、上記中央部窓形成用バッフル4により形成された窓8から、上記両端部窓形成用バッフル6により形成された窓9へ向けて熱媒10が流れるときには、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近を通過する熱媒10の流路長よりも、該窓形成用切欠き5のエッジの長手方向両端部付近を通過する熱媒10の流路長の方が長くなってしまう。

【0013】

又、上記図8(ハ)に示した流路では、上記両端部窓形成用バッフル6により形成された窓9を通して熱媒10が流入するときに、該両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近を通過する熱媒10は、図8(ハ)に矢印10Cで示すように、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向中央付近へ向けて、概ね該各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向の流れとなる。これに対し、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向の両端部付近を通過する熱媒10は、図8(ハ)に矢印10Dで示すように、上記中央部窓形成用バッフル4の窓形成用切欠き5のエッジの長手方向両端部付近へ向けて流れるときに、流路の側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて徐々に広がることの影響を受けて、各バッフル4,6の窓形成用切欠き5,7のエッジと直交する方向から傾いた方向の流れとなる。このため、上記両端部窓形成用バッフル6により形成された窓9から、上記中央部窓形成用バッフル4により形成された窓8へ向けて熱媒10が流れるときにも、上記両端部窓形成用バッフル6の窓形成用切欠き7のエッジの長手方向中央付近を通過する熱媒10の流れの流路長よりも、該窓形成用切欠き7のエッジの長手方向両端部付近を通過する熱媒10の流路長の方が長くなってしまう。

【0014】

上記のようにシェル2内の上下流方向に隣接するバッフル4と6又は6と4の間に形成された流路を流通する熱媒10の流路長に差が生じると、流路長が長い部分では、熱媒10が上記対向流入形式の多管式反応装置1に設けてある反応管3より反応熱を奪うための熱交換量が増えるため、熱媒10の温度変化が、流路長が短い部分を通る熱媒10に比して大きくなる。更に、流路長が長い部分では、熱媒10に生じる圧力損失も、流路長が短い部分に比して大きくなることから、熱媒10の流量が減り、更に熱媒10の温度変化が増大するという傾向が生じてしまう。

【0015】

よって、上記したような流路長が長い部分を通る熱媒10と、短い部分を通る熱媒10に生じる温度差の分布に応じて、熱媒10により反応熱を奪うようにしてある各反応管3に対する熱交換効率に差が生じてしまい、これにより、上記各反応管3にも温度差の分布が生じるようになるため、すべての反応管3での反応条件を均一なものとすることが難しくなっているというのが実状である。

【0016】

又、前述した従来の単一流入形式の多管式反応装置は、図9(イ)に符号11で示す如く、シェル2内における反応管3の長手方向の複数個所に、周方向の一部を或る弦に沿って切断してなる欠円形状の複数のバッフル12を、該各バッフル12の窓形成用切欠き13のエッジとシェル2の内面により囲まれる空間に形成させる窓(開口部)14が周方向に180度対向する位置に互い違いに配置されるように取り付けた構成としてあるため、図9(ロ)に示すように、シェル2内に設けた複数のバッフル12のうちの或るバッフル12aと、該バッフル12aに対しシェル2内における熱媒流通方向の下流側に隣接して配置された図9(ロ)に二点鎖線で示す如き別のバッフル12b(図9(ロ)では、上記隣接配置された2つのバッフル12を区別するために便宜的に12aと12bの符号が付してある。同様に、各バッフル12aと12bにそれぞれ対応する窓形成用切欠きには13aと13bの符号が、窓には14aと14bの符号が便宜的に付してある。)との間に形成された流路では、上記上流側のバッフル12aにより形成される窓14aより流入する熱媒10が、下流側のバッフル12bにより形成される窓14bへ向けて流れる際に、上記した対向流入形式の多管式反応装置1の場合と同様に、流路幅方向の位置によって熱媒10の流路長(行程)に差が生じているというのが実状である。

【0017】

すなわち、上記バッフル12aと12bの間に形成された流路に対して上流側のバッフル12aにより形成される窓14aを通して熱媒10が流入するときに、該バッフル12aの窓形成用切欠き13aのエッジの長手方向中央付近を通過する熱媒10は、図9(ロ)に矢印10Eで示すように、下流側のバッフル12bの窓形成用切欠き13bのエッジの長手方向中央付近へ向けて、概ね該各バッフル12a,12bの窓形成用切欠き13a,13bのエッジと直交する方向の直線的な流れとなる。これに対し、上流側のバッフル12aの窓形成用切欠き13aのエッジの長手方向の両端部付近を通過した熱媒10は、下流側のバッフル12bの窓形成用切欠き13bのエッジの長手方向両端部付近へ向けて流れるときに、図9(ロ)に矢印10Fで示すように、側方に存在するシェル2の湾曲した内面により流路幅が進行方向に向けて一旦広がり、その後、狭まることの影響を受けて、該流路幅の拡縮に伴って概ね上記シェル2の内面に沿うように曲がった流れとなる。

【0018】

そのため、上流側のバッフル12aにより形成された窓14aから、下流側のバッフル12bにより形成された窓14bへ向けて熱媒10が流れるときには、上記上流側のバッフル12aの窓形成用切欠き13aのエッジの長手方向中央付近を通過した熱媒10の流れの流路長よりも、該窓形成用切欠き13aのエッジの長手方向両端部付近を通過した熱媒10の流れの流路長の方が、流路が曲っている分長くなってしまう。

【0019】

したがって、上記従来の単一流入形式の多管式反応装置11においても、上下流方向に隣接するバッフル12a,12bの間の流路を流通する熱媒10の流路長に差が生じることに伴って、流路長が長い部分を通る熱媒10と、短い部分を通る熱媒10に温度差の分布が生じるため、上記図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1と同様に、熱媒10により反応熱を奪うようにしてある各反応管3に対する熱交換効率に差が生じ、これにより、上記各反応管3にも温度差の分布が生じるようになるため、すべての反応管3での反応条件を均一なものとすることが難しくなっているというのが実状である。

【0020】

なお、特許文献3に示された多管式反応装置では、反応管より反応熱を奪うために流通させる熱媒の一部が、反応管の外周部とバッフルの孔の内面との間に形成してある環状の隙間を通って流れるようになるため、上記熱媒の各反応管に対する流れ方向が、必ずしも該各反応管の長手方向に直交する方向にならないため、伝熱係数が低下する可能性が懸念される。

【0021】

そこで、本発明は、シェル内に設けたバッフルにより該シェル内に複数段に形成される流路にて、流路幅方向の異なる個所を流通する熱媒に温度差の分布が生じることを抑制できるようにして、すべての反応管における反応条件の均一化を図ることが可能な多管式反応装置を提供しようとするものである。

【課題を解決するための手段】

【0022】

本発明は、上記課題を解決するために、請求項1に対応して、シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成とする。

【0023】

又、上記構成において、シェル内径に対応する外径の円板形状における上記シェルの幅方向中央部と対応する中心線の位置に窓形成用切欠きを備えてなる中央部窓形成用バッフルと、上記と同様の円板形状における上記シェルの幅方向両端部に対応する外周部の2個所にそれぞれ窓形成用切欠きを備えてなる両端部窓形成用バッフルとを、シェル内に反応管の長手方向に交互に配列して設け、更に、上記中央部窓形成用バッフルと両端部窓形成用バッフルのいずれか一方又は双方の窓形成用切欠きに、流路幅方向中央部を流路幅方向両端部よりも突出させてなるエッジを備えるようにした構成とする。

【0024】

同様に、上記構成において、シェル内径に対応する外径の円板形状の外周部における周方向の1個所に窓形成用切欠きを備えてなるバッフルを、シェル内における反応管の長手方向の複数個所に、隣接するバッフル同士で窓形成用切欠きの周方向の位置が180度ずつずれた配置となるように取り付け、且つ上記各バッフルの窓形成用切欠きのエッジを、該エッジの流路幅方向中央部を、流路幅方向両端部よりも突出させてなるものとした構成とする。

【発明の効果】

【0025】

本発明の多管式反応装置によれば、以下のような優れた効果を発揮する。

(1)シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成としてあるので、シェル内にて各バッフルによって仕切られて形成された流路を熱媒が流通するときに、同一段の流路を流通する熱媒が反応管と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であっても、より均等化することができる。又、同一段の流路における平均流路長が均等化されることに伴って、流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒の流量が部分的に増減することも防止できる。したがって、上記同一段の流路を流通して各反応管より反応熱を奪うようにしてある熱媒に、流路幅方向の温度差分布が生じる虞を抑えることができて、各反応管と熱媒との間での反応熱を奪う熱交換を均等に行わせることができ、各反応管の温度条件、延いては、各反応管内で進行させる反応の温度条件を均等なものとすることができる。

(2)よって、各反応管における触媒反応の制御性を高めることが可能になるため、各反応管で目的とする反応の反応生成物の生成効率を高めたり、反応生成物の分解を抑えることが可能になるため、上記目的とする反応生成物の収率を高める効果が期待できる。

【図面の簡単な説明】

【0026】

【図1】本発明の多管式反応装置の実施の一形態として、対向流入形式の多管式反応装置に適用した場合の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図2】図1の多管式反応装置における各段の流路長を算出する手法の一例を示すために、中央部窓形成用バッフルの各部に設定したパラメータを示す図である。

【図3】図1の多管式反応装置にて、中央部窓形成用バッフルにおける反応管群が設けてある区画のシェルの幅方向一端寄りの端縁がY軸方向に平行にならない場合のパラメータの設定例を示す図である。

【図4】本発明の多管式反応装置の実施の他の形態を示すもので、中央部窓形成用バッフルの別の例を示す図である。

【図5】本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の別の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図6】本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の更に別の例を示すもので、(イ)は概略斜視図、(ロ)は中央部窓形成用バッフルとその下流側に隣接配置された両端部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図、(ハ)は両端部窓形成用バッフルとその下流側に隣接配置された中央部窓形成用バッフルとの間に形成された流路の位置での概略切断平面図である。

【図7】本発明の実施の更に他の形態として、単一流入形式の多管式反応装置に適用した場合の例を示すもので、(イ)は概略斜視図、(ロ)は上下流方向に隣接配置された2つのバッフルの間に形成された或る段の流路の位置での概略切断平面図である。

【図8】従来の対向流入形式の多管式反応装置を示すもので、(イ)は概略斜視図、(ロ)(ハ)は隣接配置された2つのバッフル間に形成された流路における熱媒の流通状態を示す概略切断平面図である。

【図9】従来の単一流入形式の多管式反応装置を示すもので、(イ)は概略斜視図、(ロ)は隣接配置された2つのバッフル間に形成された流路における熱媒の流通状態を示す概略切断平面図である。

【発明を実施するための形態】

【0027】

以下、本発明を実施するための形態を図面を参照して説明する。

【0028】

図1(イ)(ロ)(ハ)及び図2は本発明の多管式反応装置の実施の一形態として、対向流入形式の多管式反応装置に適用する場合の例を示すもので、以下のような構成としてある。

【0029】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Aは、図1(イ)(ロ)(ハ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板に、上記シェル2の幅方向の中央に対応する上記円板の形状の中心線(直径)に沿う方向に延びる窓形成用(開口部形成用)の切欠き16を設け、且つ該窓形成用切欠き16における上記円板形状の中心線の長手方向中央部に対応する個所のエッジ17bを、該円板形状の中心線の長手方向両端部に対応する個所のエッジ17a,17cに比して、上記円板形状の中心線と直交する方向へ相対的に或る寸法突出させてなる形状とした中央部窓形成用バッフル15を形成する。

【0030】

又、上記と同様の円板の外周部における周方向の180度対向する2個所に、図8(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置1における両端部窓形成用バッフル6と同様に或る弦に沿って直線的に切断した窓形成用(開口部形成用)の切欠き7を設けた両端部窓形成用バッフル6aを形成する。

【0031】

更に、図8(イ)に示したものと同様に、シェル2内に複数の反応管3を収納すると共に、該シェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル15と、上記両端部窓形成用バッフル6aを交互に配列し、且つ上記中央部窓形成用バッフル15における窓形成用切欠き16の延びる方向である中心線の方向と、上記両端部窓形成用バッフル6aにおける窓形成用切欠き7を設けるための基準とした弦が平行になるようにした姿勢で上記シェル2内に取り付ける。これにより、上記シェル2内にて上記各バッフル15と6aにより仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル15の窓形成用切欠き16とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)18と、上記両端部窓形成用バッフル6aの各窓形成用切欠き7とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)9を介して交互に連通させた構成とする。

【0032】

詳述すると、上記中央部窓形成用バッフル15の窓形成用切欠き16は、図1(ロ)に示すように、該窓形成用切欠き16により形成する窓18における熱媒10の流路幅方向となる上記円板形状の中心線の長手方向に複数の領域、たとえば、該円板形状の直径寸法をほぼ3等分させた3つの領域19a,19b,19cに分け、該各領域19a,19b,19cのうち、上記円板形状の中心線の長手方向両端部に対応する流路幅方向両端寄りの2つの領域19a及び19cには、上記円板形状の中心線より或る寸法離れた位置に、該中心線と平行なエッジ17a及び17cを設け、且つ上記円板形状の中心線の長手方向中央部に対応する流路幅方向中央部の領域19bには、上記2つの領域19a及び19cにおけるエッジ17a,17cよりも上記円板形状の中心線に近接する側へ所要寸法突出するように、上記円板形状の中心線と平行なエッジ17bを設けた構成としてある。

【0033】

上記中央部窓形成用バッフル15に設けた窓形成用切欠き16における上記流路幅方向中央部の領域19bのエッジ17bと、その両側の領域19a及び19cにおけるエッジ17a,17cとの上記円板形状の中心線と直交する方向に関する突出量の相対的な差は、たとえば、図2に示すように、シェル2内に設けた上記中央部窓形成用バッフル15において上記複数の反応管3群が貫通して設けられている区画のシェル2の幅方向一端寄りの端縁(図では、右寄りの端縁)20から、上記中央部窓形成用バッフル15の窓形成用切欠き16における各領域19a,19b,19cのシェル2の幅方向一端寄りのエッジ17a,17b,17cまでの平均流路長が均一となるように設定してある。

【0034】

具体的には、図2に示すように、上記中央部窓形成用バッフル15(図2では図示する便宜上、該中央部窓形成用バッフル15における図上右半部のセグメントのみが示してある)の基準となる図2に二点鎖線で示す如き円板形状の中心を原点Oとして、中央部窓形成用バッフル15における窓形成用切欠き16を設けた上記円板形状の中心線に沿う方向をY軸、該円板形状の中心線に直交する方向をX軸とするXY座標を設定する。

【0035】

上記円板形状の直径をDとする。又、上記シェル2内にて中央部窓形成用バッフル15の窓形成用切欠き16により形成する窓18に熱媒10を所定の流量で流通させるために所望される該窓18の流路面積と、上記窓18の流路幅方向の寸法を基に、上記中央部窓形成用バッフル15における窓形成用切欠き16が、図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1における中央部窓形成用バッフル4の窓形成用切欠き5と同様に一直線のエッジを備えていると仮定した条件の下で求まる基準のバッフル窓幅(上記円板形状の中心線から、上記中央部窓形成用バッフル15における窓形成用切欠き16のエッジまでのX軸方向に沿う開口幅)をWとし、更に、上記窓形成用切欠き16について流路幅方向(Y軸方向)に該流路幅方向の一端側(図上上側)から順に設定したn番目(n=1,2,3)の領域19a,19b,19cのエッジ17a,17b,17cについての実際のバッフル窓幅をWnとする。

【0036】

更に、上記窓形成用切欠き16について設定した流路幅方向n番目の各領域19a,19b,19cの流路幅方向に沿う寸法(図では上下方向の寸法)をHn、上記流路幅方向n番目の各領域19a,19b,19cについての流路幅方向(Y軸方向)一端側からの区切り位置(Y座標)をYAn、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20についての流路幅方向(Y軸方向)一端側からの区切り位置をYBn、上記円板形状の中心線から、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20までの距離をLとする。

【0037】

更に、上記円板形状の中心線と一致するY軸上の点のY座標をa、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20上の点のY座標をbとする。

【0038】

ここで、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20から、上記窓形成用切欠き16に設定してある流路幅方向n番目の各領域19a,19b,19cにおける上記円板形状の中心線の位置までの平均流路長をLFnとすると、上記窓形成用切欠き16における流路幅方向1番目の領域19aに関する平均流路長LF1は、たとえば、以下の式(1)で求めることができる。

【数1】

【0039】

同様に、上記式(1)中におけるYA1及びYA2を、YA2及びYA3に置き換えることで、上記中央部窓形成用バッフル15の窓形成用切欠き16について設定した流路幅方向2番目の領域19bに関する平均流路長LF2を求めることができ、更に、上記式(1)中におけるYA1及びYA2を、YA3及びYA4に置き換えることで、上記窓形成用切欠き16について設定した流路幅方向3番目の領域19cに関する平均流路長LF3を求めることができる。

【0040】

ここで、単純化のために、上記流路幅方向に設定された1番目、2番目、3番目の各領域19a,19b,19cの流路幅方向の寸法をすべて同一に、すなわち、H1=H2=H3と設定すると、流体である熱媒10の流れ難さは上記流路幅方向に設定されたn番目の各領域19a,19b,19cに対応する平均流路長LFnに比例する。このため、熱媒10の流れ難さに応じて該各領域19a,19b,19cに関して求められた平均流路長LF1,LF2,LF3の値の差を解消(相殺)させるように、上記流路幅方向に設定された1番目、2番目、3番目の各領域19a,19b,19cでの実際のバッフル窓幅W1、W2,W3を変化させるようにすれば、上記中央部窓形成用バッフル15の窓形成用切欠き16によって形成される窓18における上記流路幅方向の各領域19a,19b,19cに対応する部分へ流れる熱媒10の流量を均一化できることになる。

【0041】

なお、本発明者等の実施した流体の温度差の理論値の計算によると、流体の温度差は、平均流路長の3/2乗に比例する傾向にあるという知見が得られている。

【0042】

そこで、流体である熱媒10の温度差が、平均流路長LFnの3/2乗に比例すると仮定すると、上記中央部窓形成用バッフル15の窓形成用切欠き16について流路幅方向に設定されたn番目の領域19a,19b,19cのバッフル窓幅Wnは、以下の式(2)で求めることができるようになる。

【数2】

【0043】

この際、上記式(1)で求められる上記流路幅方向の中央に位置する流路幅方向2番目の領域19bに関する平均流路長LF2は、流路幅方向の両端寄りに位置する流路幅方向1番目及び3番目の各領域19a及び19cに関する平均流路長LF1及びLF3よりも短くなる(LF2<LF1=LF3)。このため、上記式(2)により求められる流路幅方向の各領域19a,19b,19cについてのバッフル窓幅W1,W2,W3の値が、W1=W3>W2として求まる。よって、該求められた各バッフル窓幅W1,W2,W3のそれぞれの値に基づいて、上記中央部窓形成用バッフル15における上記窓形成用切欠き16の上記流路幅方向1、2、3番目の各領域19a,19b,19cにおけるエッジ17a,17b,17cの上記円板形状の中心線から離反する寸法(位置)を定めるようにすればよい。

【0044】

なお、上記中央部窓形成用バッフル15における窓形成用切欠き16に設定する流路幅方向n番目の各領域19a,19b,19cに関して、上記円板形状の中心線位置から、該中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20までの平均流路長LFnは、数値流体解析を用いてシミュレーションによって得られる流量比等を基にして、より詳細に求めるようにしてもよい。

【0045】

一方、上記平均流路長LFnをより簡易的に求めるには、幾何学的な計算で、流路幅方向に設定した各領域19a,19b,19cに位置する上記円板形状の中心線の線分の中点と、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20の中点とを結んだ距離として求めるようにしてもよい。

【0046】

上記中央部窓形成用バッフル15における図2で記載を省略してある図上左半部に位置するセグメントについては、上記図2に示した図上右半部のセグメントを、上記円板形状の中心線を中心として線対称させた形状となるようにすればよい。

【0047】

以上の構成としてある本発明の対向流入形式の多管式反応装置1Aにて、シェル2内にて上記各バッフル15と6aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図1(ロ)に示す中央部窓形成用バッフル15の窓形成用切欠き16により形成されたシェル2の幅方向中央部に位置する窓18から、該中央部窓形成用バッフル15とその下流側に隣接する図1(ロ)に二点鎖線で示す如き両端部窓形成用バッフル6aとの間の流路へ流入する熱媒10は、上記窓18における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル6aの窓形成用切欠き7により形成されたシェル2の幅方向両端部に位置する窓9に到達するまでの平均流路長が均等化される。

【0048】

又、図1(ハ)に示す両端部窓形成用バッフル6aの窓形成用切欠き7により形成されたシェル2の幅方向両端部に位置する窓9から、該両端部窓形成用バッフル6aとその下流側に隣接する図1(ハ)に二点鎖線で示す如き中央部窓形成用バッフル15との間の流路へ流入する熱媒10は、上記窓9における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル15の窓形成用切欠き16により形成されたシェル2の幅方向中央部に位置する窓18に到達するまでの平均流路長が均等化される。

【0049】

したがって、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量が、流路幅方向のいずれの個所を通る場合であってもほぼ均等化されるようになる。

【0050】

更に、同一段の流路における平均流路長が均等化されることに伴って、流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止されるようになる。

【0051】

以上により、本発明の対向流入形式の多管式反応装置1Aによれば、各反応管3より反応熱を奪うために流通させる熱媒10に温度差分布が生じる虞を抑えることができるようになるため、各反応管3と熱媒10との間での反応熱を奪う熱交換を均等に行わせることができて、各反応管3の温度条件、延いては、各反応管3内で進行させる触媒反応の温度条件を均等なものとすることができ、よって、各反応管3における触媒反応の制御性を高めることが可能になる。

【0052】

よって、本発明の対向流入形式の多管式反応装置1Aを用いることで、目的とする触媒反応の反応生成物の生成効率を高めたり、反応生成物の分解を抑えることが可能になるため、上記目的とする反応生成物の収率を高める効果が期待できる。

【0053】

上記においては、図2に示したように、中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20がY軸方向に平行な直線となる場合について説明したが、上記反応管3群が設けてある区画は、シェル2の幅方向一端寄りの端縁20が、必ずしも上記Y軸方向に平行な直線とはならず、たとえば、図3に概要を示すように、段差状となる場合がある。

【0054】

この場合は、図3に示すように、上記中央部窓形成用バッフル15における反応管3群が設けてある区画のシェル2の幅方向一端寄りの端縁20の位置を、端縁20上の点のY座標であるbの関数L(b)で表すようにして、前記式(1)におけるLを、上記関数L(b)に置き換えることで、対応することができる。

【0055】

次に、図4は本発明の実施の他の形態として、図1(イ)(ロ)(ハ)及び図2の実施の形態の対向流入形式の多管式反応装置1Aの変形例を示すもので、中央部窓形成用バッフル15を、窓形成用切欠き16に設定した流路幅方向の各領域19a,19b,19cごとに、該中央部窓形成用バッフル15の基準となる円板形状の中心線位置から所定寸法離反した位置で該円板形状の中心線方向に延びる段差状のエッジ17a,17b,17cを備えてなる構成とすることに代えて、窓形成用切欠き16Aを、流路幅方向中央部のエッジの位置を、流路幅方向両端部のエッジの位置よりも上記と同様の円板形状の中心線に近接する方向へ突出させ、且つバッフル窓幅を、流路幅方向に連続的に変化させてなる構成の中央部窓形成用バッフル15Aとしたものである。

【0056】

上記のように、中央部窓形成用バッフル15Aにおける窓形成用切欠き16Aのエッジの位置を流路幅方向に連続的に変化させる場合は、図1(イ)(ロ)(ハ)及び図2の実施の形態において、上記中央部窓形成用バッフル15の窓形成用切欠き16における段差状のエッジ17a,17b,17cの位置を求める場合に用いた前述の式(1)から、変数aに関する外側の積分項をとることで、たとえば、以下の式(3)とし、

【数3】

この式(3)を用いて、上記中央部窓形成用バッフル15Aの基準となる円板形状における中心線の上端位置(図2におけるYA1に対応する位置)から下端位置(図2におけるYA4に対応する位置)まで連続的に代入して算出すれば、aの関数の平均流路長LF(a)が求まる。よって、その値に応じて、流路幅方向の平均流路長を均等化するためのバッフル窓幅を求めるようにすればよい。

【0057】

その他の構成は図1(イ)(ロ)(ハ)及び図2に示したものと同様であり、同一のものには同一の符号が付してある。

【0058】

本実施の形態の対向流入形式の多管式反応装置1Aによっても、シェル2内にて上記中央部窓形成用バッフル15Aと両端部窓形成用バッフル6aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに(図1(イ)(ロ)(ハ)参照)、同一段の流路における流路幅方向の中央部と両端部をそれぞれ流通する熱媒10の平均流路長を均等化させることができる。よって、本実施の形態によっても、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0059】

次いで、図5(イ)(ロ)(ハ)は本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の別の例を示すもので、以下のような構成としてある。

【0060】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Bは、図5(イ)(ロ)(ハ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板に、図8(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置1における中央部窓形成用バッフル4と同様に、上記シェル2の幅方向の中央に対応する上記円板形状の中心線(直径)に沿う方向に直線的に延びる窓形成用(開口部形成用)の切欠き5を設けてなる中央部窓形成用バッフル4aを形成する。

【0061】

又、上記と同様の円板の外周部における周方向の180度対向する2個所に、窓形成用(開口部形成用)の切欠き22を設け、且つ該各窓形成用切欠き22を、上記円板の外周部における該各窓形成用切欠き22を設ける個所の弦の長手方向中間部に対応する個所のエッジ23bを、該弦の長手方向両端部に対応する個所のエッジ23a,23cに比して、上記弦と直交する方向へ相対的に或る寸法突出させてなる形状とした両端部窓形成用バッフル21を形成する。

【0062】

更に、図1(イ)に示したと同様に、複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル4aと、上記両端部窓形成用バッフル21を交互に配列し、且つ上記中央部窓形成用バッフル4aにおける窓形成用切欠き5の延びる方向である中心線の方向と、上記両端部窓形成用バッフル21における窓形成用切欠き22を設けた個所に対応する弦の方向が平行になるようにした姿勢で取り付ける。これにより、上記シェル2内にて上記各バッフル4aと21により仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル4aの窓形成用切欠き5とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)8と、上記両端部窓形成用バッフル21の各窓形成用切欠き22とシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)24を介して交互に連通させた構成とする。

【0063】

詳述すると、上記両端部窓形成用バッフル21の窓形成用切欠き22は、図5(ロ)に示すように、該窓形成用切欠き22により形成する窓24における熱媒10の流路幅方向となる上記窓形成用切欠き22を設けた個所に対応する弦の長手方向に複数の領域、たとえば、該弦の寸法をほぼ3等分させた3つの領域25a,25b,25cに分け、該各領域25a,25b,25cのうち、上記弦の長手方向両端部に対応する流路幅方向両端寄りの2つの領域25a及び25cには、或る個所に、該弦と平行なエッジ23a,23cを設け、且つ上記弦の長手方向中央部に対応する流路幅方向中央部の領域25bには、上記2つの領域25a及び25cにおけるエッジ23a,23cよりも上記円板形状の外周に近接する側へ所要寸法突出する位置に、上記弦と平行なエッジ23bを設けた構成としてある。

【0064】

上記両端部窓形成用バッフル21に設けた窓形成用切欠き22における上記流路幅方向中央部の領域25bのエッジ23bと、その両側の領域25a及び25cにおけるエッジ23a及び23cとの上記窓形成用切欠き22を設けた個所における弦と直交する方向に関する突出量の相対的な差は、たとえば、該両端部窓形成用バッフル21の基準となる円板形状の中心線位置から、上記両端部窓形成用バッフル21の窓形成用切欠き22における各領域25a,25b,25cのエッジ23a,23b,23cまでの平均流路長が均一となるように設定してある。

【0065】

具体的には、上記シェル2内にて上記両端部窓形成用バッフル21の窓形成用切欠き22により形成する窓24に熱媒10を所定の流量で流通させるために所望される該窓24の流路面積を基に、上記両端部窓形成用バッフル21における窓形成用切欠き22が、図8(イ)(ロ)(ハ)に示した従来の対向流入形式の多管式反応装置1における両端部窓形成用バッフル6の窓形成用切欠き7と同様に一直線のエッジを備えていると仮定した場合の円板形状の切断位置となる図5(ロ)に一点鎖線で示す如き基準の弦26の位置を基に、先ず、前記式(1)と同様にして、上記両端部窓形成用バッフル21の基準とした円板形状の中心線に沿った流路幅方向の全長に亘る位置、あるいは、上記シェル2内に上記中央部窓形成用バッフル4aにおける窓形成用切欠き5の位置を避けてシェル2の幅方向中央部を除く分割した2つの区画に分けて反応管3群が設けてある場合には、該反応管3群が設けてある区画のシェル2の幅方向中央寄りの端縁に沿う流路幅方向の全長に亘る位置から、上記弦26の位置における上記両端部窓形成用バッフル21の窓形成用切欠き22に設定した流路幅方向の各領域25a,25b,25cの線分の位置までの平均流路長を求める。

【0066】

次いで、上記のようにして流路幅方向の各領域25a,25b,25cに関して求められた平均流路長の値の差を解消(相殺)させるように、上記流路幅方向に設定された各領域25a,25b,25cでの実際のバッフル窓幅を、前記式(2)と同様の式により求めるようにして、該求められたバッフル窓幅が得られるように、上記両端部窓形成用バッフル21の窓形成用切欠き22における上記流路幅方向の各領域25a,25b,25cにおけるエッジ23a,23b,23cの位置を決めるようにしてある。

【0067】

その他、図1(イ)(ロ)(ハ)に示したものと同一のものには同一符号が付してある。

【0068】

以上の構成としてある本実施の形態の対向流入形式の多管式反応装置1Bによれば、シェル2内にて上記各バッフル4aと21によって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図5(ロ)に示す両端部窓形成用バッフル21の窓形成用切欠き22により形成されたシェル2の幅方向両端部に位置する窓24から、該両端部窓形成用バッフル21とその下流側に隣接する図5(ロ)に二点鎖線で示す如き中央部窓形成用バッフル4aとの間の流路へ流入する熱媒10は、上記窓24における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル4aの窓形成用切欠き5により形成されたシェル2の幅方向中央部に位置する窓8に到達するまでの平均流路長が均等化される。

【0069】

又、図5(ハ)に示す中央部窓形成用バッフル4aの窓形成用切欠き5により形成されたシェル2の幅方向中央部に位置する窓8から、該中央部窓形成用バッフル4aとその下流側に隣接する図5(ハ)に二点鎖線で示す如き両端部窓形成用バッフル21との間の流路へ流入する熱媒10は、上記窓8における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル21の窓形成用切欠き22により形成されたシェル2の幅方向両端部に位置する窓24に到達するまでの平均流路長が均等化される。

【0070】

したがって、本実施の形態の対向流入形式の多管式反応装置1Bによっても、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であってもほぼ均等化できると共に、同一段の流路における平均流路長が均等化されることに伴って流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止できて、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0071】

図6(イ)(ロ)(ハ)は本発明の実施の更に他の形態として、対向流入形式の多管式反応装置に適用した場合の更に別の例を示すもので、以下のような構成としてある。

【0072】

すなわち、本実施の形態における対向流入形式の多管式反応装置1Cは、図6(イ)(ロ)(ハ)に示すように、中央部窓形成用バッフル15Bを、図1(イ)(ロ)(ハ)及び図2に示した中央部窓形成用バッフル15と同様に、シェル2の内径に応じた外径を備えた円板における上記シェル2の幅方向の中央に対応する該円板形状の中心線に沿う位置に、窓形成用(開口部形成用)の切欠き16Bを設けると共に、該窓形成用切欠き16Bにおける流路幅方向中央部の領域のエッジ17eを、流路幅方向両端部の領域のエッジ17d,17fに比して、上記円板形状の中心線と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0073】

又、両端部窓形成用バッフル21Aを、図5(イ)(ロ)(ハ)に示した両端部窓形成用バッフル21と同様に、上記と同様の円板の外周部における周方向の180度対向する2個所に、窓形成用(開口部形成用)の切欠き22Aを設けると共に、該各窓形成用切欠き22Aにおける流路幅方向の中央部の領域のエッジ23eを、流路幅方向両端部のエッジ23d,23fに比して、上記円板形状の窓形成用切欠き22Aを設けた個所における弦と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0074】

更に、図1(イ)に示したと同様に、複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記中央部窓形成用バッフル15Bと、上記両端部窓形成用バッフル21Aを交互に配列して取り付ける。これにより、上記シェル2内にて上記各バッフル15Bと21Aにより仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bとシェル2の内面により囲まれる空間に形成されるシェル2の幅方向中央部に位置する窓(開口部)18と、上記両端部窓形成用バッフル21Aの各窓形成用切欠き22Aとシェル2の内面により囲まれる空間に形成されるシェル2の幅方向両端部に位置する2つの窓(開口部)24を介して交互に連通させた構成とする。

【0075】

詳述すると、上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bにおける流路幅方向中央部の領域のエッジ17eと、流路幅方向両端部の領域のエッジ17d,17fは、たとえば、図1(イ)(ロ)(ハ)及び図2に示したものと同様に、両端部窓形成用バッフル6aが一直線状に延びるエッジの窓形成用切欠き7を備えたものと仮定した条件の下で、中央部窓形成用バッフル15の窓形成用切欠き16の流路幅方向中央部の領域のエッジ17bと、流路幅方向両端部の領域のエッジ17a,17cに所望される位置を求めた後、該各エッジ17bと17a,17cのバッフル窓幅の差が1/2となるよう該各エッジ17bと17a,17cの位置より互いに近接する方向へ変位させた位置に、上記各エッジ17eと17d,17fの位置を設定するようにすればよい。

【0076】

同様に、上記両端部窓形成用バッフル21Aの窓形成用切欠き22Aにおける流路幅方向中央部の領域のエッジ23eと流路幅方向両端部の領域のエッジ23d,23fは、たとえば、図5(イ)(ロ)(ハ)に示したものと同様に、中央部窓形成用バッフル4aが一直線状に延びるエッジの窓形成用切欠き5を備えたものと仮定した条件の下で、両端部窓形成用バッフル21の窓形成用切欠き22の流路幅方向中央部の領域のエッジ23bと、流路幅方向両端部の領域のエッジ23a,23cに所望される位置を求めた後、該各エッジ23bと23a,23cのバッフル窓幅の差が1/2となるよう該各エッジ23bと23a,23cの位置より互いに近接する方向へ変位させた位置に、上記各エッジ23eと23d,23fの位置を設定するようにすればよい。

【0077】

その他、図1(イ)(ロ)(ハ)に示したものと同一のものには同一符号が付してある。

【0078】

以上の構成としてある本実施の形態の対向流入形式の多管式反応装置1Cによれば、シェル2内にて上記各バッフル15Bと21Aによって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を蛇行させて流通させるときに、図6(ロ)に示す中央部窓形成用バッフル15Bの窓形成用切欠き16Bにより形成されたシェル2の幅方向中央部に位置する窓18から、該中央部窓形成用バッフル15Bとその下流側に隣接する図6(ロ)に二点鎖線で示す如き両端部窓形成用バッフル21Aとの間の流路へ流入する熱媒10は、上記窓18における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記両端部窓形成用バッフル21Aの窓形成用切欠き22Aにより形成されたシェル2の幅方向両端部に位置する窓24に到達するまでの平均流路長が均等化される。

【0079】

又、図6(ハ)に示す両端部窓形成用バッフル21Aの窓形成用切欠き22Aにより形成されたシェル2の幅方向両端部に位置する窓24から、該両端部窓形成用バッフル21Aとその下流側に隣接する図6(ハ)に二点鎖線で示す如き中央部窓形成用バッフル15Bとの間の流路へ流入する熱媒10は、上記窓24における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記中央部窓形成用バッフル15Bの窓形成用切欠き16Bにより形成されたシェル2の幅方向中央部に位置する窓18に到達するまでの平均流路長が均等化される。

【0080】

したがって、本実施の形態の対向流入形式の多管式反応装置1Cによっても、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0081】

図7(イ)(ロ)は本発明の実施の更に他の形態として、単一流入形式の多管式反応装置に適用した場合の例を示すもので、以下のような構成としてある。

【0082】

すなわち、本発明の単一流入形式の多管式反応装置11Aは、図7(イ)(ロ)に示すように、シェル2の内径に応じた外径を備えてシェル2の内部を仕切ることが可能な円板の外周部における周方向の1個所に、窓形成用(開口部形成用)の切欠き28を設けてバッフル27を形成する。且つ上記バッフル27の窓形成用切欠き28は、バッフル27の外周部における該窓形成用切欠き28を設ける個所の弦の長手方向中間部に対応する個所のエッジ29bを、該弦の長手方向両端寄り部分に対応する個所のエッジ29a,29cに比して、上記弦と直交する方向へ相対的に或る寸法突出させてなる形状とする。

【0083】

更に、図9(イ)に示したと同様に複数の反応管3を収納したシェル2内における反応管3の長手方向の複数個所に、上記バッフル27を、隣接するバッフル27同士で窓形成用切欠き28の周方向の位置が180度ずつずれた互い違いの配置となるように取り付ける。これにより、上記シェル2内にて上記各バッフル27によって仕切られて反応管3の長手方向に複数段に形成される熱媒10の流路を、該各バッフル27の窓形成用切欠き28とシェル2の内面によって囲まれる空間に形成される窓(開口部)30を介して周方向の180度対向する位置で交互に連通させた構成とする。

【0084】

詳述すると、上記バッフル27の窓形成用切欠き28は、図7(ロ)に示すように、バッフル27の外周部における該窓形成用切欠き28を設ける個所となる周方向の1個所について、該窓形成用切欠き28により形成する上記窓30における熱媒10の流路幅方向となる該個所における弦の長手方向に複数の領域、たとえば、該弦の寸法をほぼ3等分させた3つの領域31a,31b,31cに分け、該各領域31a,31b,31cのうち、上記弦の長手方向両端部に対応する流路幅方向両端寄りの2つの領域31a及び31cには、或る個所に、該弦と平行なエッジ29a,29cを設け、且つ上記弦の長手方向中央部に対応する流路幅方向中央部の領域31bには、上記2つの領域31a及び31cにおけるエッジ29a,29cよりも上記円板形状の外周に近接する側へ所要寸法突出する位置に、上記弦と平行なエッジ29bを設けた構成としてある。

【0085】

上記バッフル27に設けた窓形成用切欠き28における上記流路幅方向中央部の領域31bのエッジ29bと、その両側の領域31a及び31cにおけるエッジ29a及び29cとの上記弦と直交する方向に関する突出量の相対的な差は、たとえば、該バッフル27の基準となる円板形状の中心線位置から、上記バッフル27の窓形成用切欠き28における各領域31a,31b,31cのエッジ29a,29b,29cまでの平均流路長が均一となるように設定してある。

【0086】

具体的には、上記シェル2内では、上記したように流路幅方向中央部の領域31bのエッジ29bを、流路幅方向両端部の領域31a,31cのエッジ29a,29cよりも突出させてなる形状の窓形成用切欠き28を備えたバッフル27を、隣接するバッフル27同士で窓形成用切欠き28の周方向の位置が180度ずつずれた互い違いの配置となるように取り付けてあるため、上下流方向に隣接する2つのバッフル27の間に形成された各流路では、上流側のバッフル27の窓形成用切欠き28により形成される熱媒10が流入する側の窓30と、下流側の別のバッフル27の窓形成用切欠き28により形成される熱媒10が流出する側の窓30の平面的な配置は、上記各バッフル27の基準となる円板形状の中心線を挟んで対称となる。

【0087】

したがって、上記上下流方向に隣接する2つのバッフル27の間に形成された各流路における熱媒10の流路長は上記円板形状の中心線の位置で分けて考えればよいことになる。

【0088】

よって、上記バッフル27の窓形成用切欠き28における流路幅方向の各領域31a,31b,31cのエッジ29a,29b,29cの位置は、図5(イ)(ロ)(ハ)に示した対向流入形式の多管式反応装置における両端部窓形成用バッフル21の窓形成用切欠き22における流路幅方向の各領域25a,25b,25cのエッジ23a,23b,23cの位置を決定する場合と同様の手順で定めるようにすればよい。

【0089】

すなわち、先ず上記シェル2内にて上記バッフル27の窓形成用切欠き28により形成する窓30に熱媒10を所定の流量で流通させるために所望される該窓30の流路面積を基に、上記バッフル27における窓形成用切欠き28が、図9(イ)(ロ)に示した従来の対向流入形式の多管式反応装置1における欠円形状のバッフル12の窓形成用切欠き13と同様に一直線のエッジを備えていると仮定した場合の円板形状の切断位置となる図7(ロ)に一点鎖線で示す如き基準の弦32の位置を求めた後、前記式(1)と同様にして、上記円板形状の中心線に沿った流路幅方向の全長に亘る位置から、上記弦32の位置における上記バッフル27の窓形成用切欠き28に設定した流路幅方向の各領域31a,31b,31cの線分の位置までの平均流路長を求める。

【0090】

次いで、上記のようにして流路幅方向の各領域31a,31b,31cに関して求められた平均流路長の値の差を解消(相殺)させるように、上記流路幅方向に設定された各領域31a,31b,31cでの実際のバッフル窓幅を、前記式(2)と同様の式により求めるようにして、該求められたバッフル窓幅が得られるように、上記バッフル27の窓形成用切欠き28における上記流路幅方向の各領域31a,31b,31cにおけるエッジ29a,29b,29cの位置を決めるようにしてある。

【0091】

その他、図9(イ)(ロ)に示したものと同一のものには同一符号が付してある。

【0092】

以上の構成としてある本実施の形態の単一流入形式の多管式反応装置11Aによれば、シェル2内にて上記各バッフル27によって仕切られて反応管3の長手方向に複数段に形成される流路に熱媒10を単一の流れで蛇行させて流通させるときに、図7(ロ)に示すように、上下流方向に隣接配置された2つのバッフル27(図7(ロ)では、上流側のバッフル27を実線で、下流側のバッフル27を二点鎖線で示してある)の間に形成された流路では、上流側バッフル27の窓形成用切欠き28により形成されたシェル2の幅方向の一端部に位置する窓30から流入する熱媒10は、該窓30における流路幅方向の中央部、あるいは、流路幅方向の両端部のいずれの個所を通る場合であっても、反応管3と熱交換しつつ上記バッフル27の基準となる円板形状の中心線の位置、すなわち、シェル2の幅方向中間部に達した後、下流側のバッフル27の窓形成用切欠き28によって形成された窓30に至るまでの平均流路長が均等化される。

【0093】

したがって、本実施の形態の単一流入形式の多管式反応装置11Aによっても、同一段の流路を流通する熱媒10が反応管3と熱交換するときの熱交換量を、流路幅方向のいずれの個所を通る場合であってもほぼ均等化できると共に、同一段の流路における平均流路長が均等化されることに伴って流路幅方向の一部で部分的に圧力損失が高まることもないため、流路幅方向における熱媒10の流量が部分的に増減することも防止できる。よって、図1(イ)(ロ)(ハ)及び図2の実施の形態と同様の効果を得ることができる。

【0094】

なお、本発明は上記実施の形態のみに限定されるものではなく、図1(イ)(ロ)(ハ)乃至図7(イ)(ロ)において、本発明の各多管式反応装置1A,1B,1C,11Aの所定のバッフル15,15A,15B,21,21A,27の窓形成用切欠き16,16A,16B,22,22A,28について設定する流路幅方向中央部のエッジを流路幅方向両端部のエッジに比して突出させた量は、図示するための便宜的な寸法であり、実際の寸法を反映したものではない。

【0095】

図1(イ)(ロ)(ハ)及び図2の実施の形態における中央部窓形成用バッフル15の窓形成用切欠き16、図5(イ)(ロ)(ハ)の実施の形態における両端部窓形成用バッフル21の窓形成用切欠き22、図6(イ)(ロ)(ハ)の実施の形態における中央部窓形成用及び両端部窓形成用の各バッフル15B及び21Aの窓形成用切欠き16B及び22A、図7(イ)(ロ)の実施の形態におけるバッフル27の窓形成用切欠き28は、エッジの流路幅方向中間部を流路幅方向両端部に比して突出させた形状とする場合に、流路幅方向に分割して設定する領域は、必ずしも等幅でなくてもよく、又、流路幅方向に分割して設定する領域の数を、4や5以上としてもよい。

【0096】

又、図5(イ)(ロ)(ハ)の実施の形態における両端部窓形成用バッフル21の窓形成用切欠き22、図6(イ)(ロ)(ハ)の実施の形態における中央部窓形成用及び両端部窓形成用の各バッフル15B及び21Aの窓形成用切欠き16B及び22A、図7(イ)(ロ)の実施の形態におけるバッフル27の窓形成用切欠き28は、エッジの流路幅方向中間部を流路幅方向両端部に比して突出させた形状とする場合に、図4に示した中央部窓形成用バッフル15Aの窓形成用切欠き16Aのエッジと同様に、バッフル窓幅を流路幅方向に連続的に変化させる形式のエッジを備える構成としてもよい。

【0097】

図5(イ)(ロ)(ハ)の実施の形態、図6(イ)(ロ)(ハ)の実施の形態、図7(イ)(ロ)の実施の形態において熱媒10の平均流路長を求める手法として、数値流体解析を用いてシミュレーションによって得られる流量比等を基にして、より詳細に求めるようにする手法や、幾何学的な計算で求める手法を採用してもよい。

【0098】

シェル2の径や長さの寸法は適宜変更してもよい。又、シェル2内にて反応管3の長手方向に配列して設けるバッフル4a,6a,15,15A,15B,21,21A,27の数は、シェル2のサイズや、反応管3の発熱量や、使用する熱媒10の性状等に応じて適宜変更してもよい。

【0099】

その他本発明の要旨を逸脱しない範囲内で種々変更を加え得ることは勿論である。

【符号の説明】

【0100】

1A,1B,1C 対向流入形式の多管式反応装置(多管式反応装置)

2 シェル

3 反応管

4a 中央部窓形成用バッフル(バッフル)

5 窓形成用切欠き

6a 両端部窓形成用バッフル(バッフル)

7 窓形成用切欠き

10 熱媒

11A 単一流入形式の多管式反応装置(多管式反応装置)

15,15A,15B 中央部窓形成用バッフル(バッフル)

16,16A,16B 窓形成用切欠き

17a,17b,17c,17d,17e,17f エッジ

18 窓

21,21A 両端部窓形成用バッフル(バッフル)

22,22A 窓形成用切欠き

23a,23b,23c,23d,23e,23f エッジ

24 窓

27 バッフル(バッフル)

28 窓形成用切欠き

29a,29b,29c エッジ

30 窓

【特許請求の範囲】

【請求項1】

シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成を有することを特徴とする多管式反応装置。

【請求項2】

シェル内径に対応する外径の円板形状における上記シェルの幅方向中央部と対応する中心線の位置に窓形成用切欠きを備えてなる中央部窓形成用バッフルと、上記と同様の円板形状における上記シェルの幅方向両端部に対応する外周部の2個所にそれぞれ窓形成用切欠きを備えてなる両端部窓形成用バッフルとを、シェル内に反応管の長手方向に交互に配列して設け、更に、上記中央部窓形成用バッフルと両端部窓形成用バッフルのいずれか一方又は双方の窓形成用切欠きに、流路幅方向中央部を流路幅方向両端部よりも突出させてなるエッジを備えるようにした請求項1記載の多管式反応装置。

【請求項3】

シェル内径に対応する外径の円板形状の外周部における周方向の1個所に窓形成用切欠きを備えてなるバッフルを、シェル内における反応管の長手方向の複数個所に、隣接するバッフル同士で窓形成用切欠きの周方向の位置が180度ずつずれた配置となるように取り付け、且つ上記各バッフルの窓形成用切欠きのエッジを、該エッジの流路幅方向中央部を、流路幅方向両端部よりも突出させてなるものとした請求項1記載の多管式反応装置。

【請求項1】

シェル内に複数の反応管を収納し、該シェル内における反応管の長手方向の複数個所に、窓形成用切欠きを備えたバッフルを取り付けて、上記シェル内に上記各バッフルによって仕切られて形成された複数段の流路を、上記各バッフルの窓形成用切欠きとシェルの内面により形成させる窓を介し順次連通させて、熱媒を蛇行させて流通させることができるようにし、且つ上記シェル内に形成する各段の流路における流路幅方向の熱媒の平均流路長の差を抑制するように上記バッフルの窓形成用切欠きの流路幅方向中央部のエッジを、流路幅方向両端部のエッジよりも突出させてなる構成を有することを特徴とする多管式反応装置。

【請求項2】

シェル内径に対応する外径の円板形状における上記シェルの幅方向中央部と対応する中心線の位置に窓形成用切欠きを備えてなる中央部窓形成用バッフルと、上記と同様の円板形状における上記シェルの幅方向両端部に対応する外周部の2個所にそれぞれ窓形成用切欠きを備えてなる両端部窓形成用バッフルとを、シェル内に反応管の長手方向に交互に配列して設け、更に、上記中央部窓形成用バッフルと両端部窓形成用バッフルのいずれか一方又は双方の窓形成用切欠きに、流路幅方向中央部を流路幅方向両端部よりも突出させてなるエッジを備えるようにした請求項1記載の多管式反応装置。

【請求項3】

シェル内径に対応する外径の円板形状の外周部における周方向の1個所に窓形成用切欠きを備えてなるバッフルを、シェル内における反応管の長手方向の複数個所に、隣接するバッフル同士で窓形成用切欠きの周方向の位置が180度ずつずれた配置となるように取り付け、且つ上記各バッフルの窓形成用切欠きのエッジを、該エッジの流路幅方向中央部を、流路幅方向両端部よりも突出させてなるものとした請求項1記載の多管式反応装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−16671(P2012−16671A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−156315(P2010−156315)

【出願日】平成22年7月9日(2010.7.9)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月9日(2010.7.9)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]