支承装置

【課題】低荷重から高荷重に至る広範な入力に適する鉛直バネ性能を発現させる。

【解決手段】上沓11と、下沓12と、上沓11と下沓12との間に配設される弾性体13と、弾性体13を囲繞する拘束体16とを備える。拘束体16と弾性体13との間には、隙間が設けられており、拘束体16と上沓11又は下沓12の何れかで構成される弾性体13を収納するポット部の容積に対する隙間の隙間容積率は、0.28〜5.01%である。

【解決手段】上沓11と、下沓12と、上沓11と下沓12との間に配設される弾性体13と、弾性体13を囲繞する拘束体16とを備える。拘束体16と弾性体13との間には、隙間が設けられており、拘束体16と上沓11又は下沓12の何れかで構成される弾性体13を収納するポット部の容積に対する隙間の隙間容積率は、0.28〜5.01%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば建築物や橋梁等の各種構造物を支承する支承装置に関する。

【背景技術】

【0002】

建築物や橋梁等の構造物の支承装置には、ゴム板と鉄板とを交互に積層し、これらが加硫接着によって相互に接着されて構成されたゴム支承がある(特許文献1参照)。ゴム支承では、ゴムの変位を拘束することで、鉛直バネ剛性を高める工夫や回転追従性能を向上させる工夫がなされている。例えば、ゴム支承では、ゴム板と鉄板とを交互に積層し、これらを加硫接着することによって、ゴムの流動性を低減し、鉛直バネ剛性を高めるようにしている。

【0003】

また、密閉ゴム支承では、ゴム板が下沓となる金属製ポット内に配置され、ゴム板の上にピストン状の上沓が載置され、ゴム板が非圧縮性の流体的に振る舞うように拘束されることで、回転追従性能が得られるように構成されている(特許文献2参照)。なお、この密閉ゴム支承は、鉛直可撓性がないことから金属支承の扱いとなる。

【0004】

更に、所謂コンパクト支承では、大きな鉛直荷重を支持するため、上沓と下沓の相対する面にそれぞれ凹部を設け、それぞれの凹部内にゴム層が配設され、鉛直荷重が加わった際にゴムが撓み変形によって半径方向外方に膨出しないようにして、鉛直バネ剛性の向上を図るようにしている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−1820号公報

【特許文献2】特開2000−178921号公報

【特許文献3】特開2009−13773号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、載荷物からの荷重に応じて適度な鉛直可撓性を発現しながら高荷重を支持することが出来る支承装置を提供することを目的とする。

【0007】

詳しくは、低荷重から高荷重に至る広範な入力に適する鉛直バネ性能を発現させることが出来る支承装置を提供することを目的とする。

【0008】

また、本発明は、高面圧化させながらも、良好な回転追従性を実現出来る支承装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る支承装置は、建築物や橋梁等の各種構造物を支承する支承装置として用いられるものであり、第一剛性体と、第二剛性体と、前記第一剛性体と前記第二剛性体との間に配設される弾性体と、前記弾性体を囲繞する拘束体とを備えている。前記拘束体と前記弾性体との間には、隙間が設けられている。そして、前記拘束体と何れかの剛性体で構成される前記弾性体を収納するポット部の容積に対する前記隙間の隙間容積率は、0.28〜5.01%に設定されることを特徴としている。

【0010】

これにより、本発明に係る支承装置は、面圧約3〜12N/mm2程度の低荷重域では鉛直面内における回転に必要とされる撓みを満足する鉛直撓み量を確保しつつ、面圧約12〜25N/mm2程度の高荷重域では1mm以下の鉛直撓み量となって、連続的に配置された被支承物同士の間の鉛直方向における段差が1mm以下とする鉛直ばね特性を実現出来る。即ち、本発明に係る支承装置は、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0011】

前記隙間の隙間容積率の最小値、即ち、最小隙間容積率σmin[%]は、Wmaxを最大許容荷重[kN]とした場合、下記(1)式を満たす。

σmin=0.36logWmax−1.96±0.05・・・(1)

【0012】

最大許容荷重が500kNの場合、前記隙間容積率は、0.28〜5.01%に設定される。更に、好ましくは、前記隙間容積率は、1.20〜3.54%とする。

【0013】

最大許容荷重が1000kNの場合、前記隙間容積率は、0.53〜3.32%に設定される。更に、好ましくは、前記隙間容積率は、0.76〜2.83%とする。

【0014】

最大許容荷重が3000kNの場合、前記隙間容積率は、0.93〜4.97%に設定される。更に、好ましくは、前記隙間容積率は、0.99〜2.93%とする。

【0015】

最大許容荷重が10000kNの場合、前記隙間容積率は、1.36〜4.00%に設定される。更に、好ましくは、前記隙間容積率は、1.62〜2.68%とする。

【0016】

以上のような支承装置は、所定以上の入力がなされると、前記弾性体が前記隙間の容積を縮小するように弾性変形し、且つ、変形した当該弾性体が拘束体に当接及び/又は圧接して当該弾性体の変形が拘束されるように構成される。例えば、前記弾性体は、前記第一剛性体と前記第二剛性体と前記拘束体とによって囲繞されて略密閉状態とされ、前記弾性体への荷重の増大に伴って、より高度な密閉状態へと変化する。このような支承装置において、荷重が入力されたときには、入力の大きさに伴って、前記弾性体の側面又は前記拘束体の拘束面の前記凸部間の凹部により構成された隙間を埋めるように前記弾性体が変形しながら、凸部が前記拘束体の拘束面に圧接する程度が増大する。前記拘束体は、このような前記弾性体の変形を拘束する。

【0017】

ここで、前記弾性体は、弾性層と補強板とが積層された積層構造で構成されていても良いし、補強板を含まず単層の弾性層で構成されていても良い。前記弾性体を積層構造としたときには、前記補強板の位置又は前記補強板の間の位置の一方に前記凸部又は凹部を形成し、他方に凹部又は凸部を形成すると良い。前記補強板がある場合、前記弾性体は、荷重入力があると、前記補強板の間において、前記弾性体の厚さ方向と略直交する方向に膨出する。前記補強板の間の位置に前記凸部を設けた場合には、弾性変形した前記弾性体の凸部が最初に前記拘束体の拘束面に圧接されることで、前記弾性体が変形し過ぎることを防止出来る。特に、前記補強板間に相当する弾性体周面の局部歪みによる損傷を防止出来る。

【0018】

前記凸部又は凹部は、例えば、前記弾性体の側面又は前記拘束体の拘束面の周回り方向に連続及び/又は断続的に形成することで、前記作用を効果的に実現することが出来る。

【0019】

前記弾性体の側面と前記拘束体の拘束面との間に隙間が形成されていても良い。すなわち、本発明は、少なくとも、大きい荷重が加わったとき、前記弾性体の凸部が拘束体の拘束面に当接しているように構成する。なお、支承装置の組立時等において、前記拘束体の拘束面と前記弾性体の凸部とが当接する程度であっても好い。この場合、前記拘束体内において、組立時に、前記弾性体の位置を容易に位置決め出来る。

【0020】

前記拘束体は、前記第一剛性体と一体的に設けられていても良く、また、前記第二剛性体と一体的に設けられていても良い。

【発明の効果】

【0021】

本発明では、弾性体を、第一剛性体と第二剛性体と拘束体とで囲繞することで、略密閉された空間部を構成して、密閉ゴム支承のように小さな支承面積にして高荷重支承を実現しながら、拘束体と弾性体との間に隙間を設けるようにしている。具体的に、拘束体と何れかの剛性体で構成される弾性体を収納するポット部の容積に対する隙間の隙間容積率は、0.36〜5.01%である。

【0022】

これにより、本発明に係る支承装置は、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得る。そして、鉛直荷重に対する鉛直可撓変位を実現することが出来、また、回転作用の際には、隙間により弾性体が変形し、良好な回転追従性を実現出来る。

【0023】

また、拘束体と弾性体との間に間隙を設けたことにより、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなるが、その特性は非線形で、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直変位又は鉛直荷重が大きくなるほど大きくなる。このように、本発明では、拘束体と弾性体との間に設けた隙間を設定したことで、荷重が大きくなるほど、鉛直変位量の増加量が小さくなるような特性で、即ち拘束度を可変として、上部構造物を支承することが出来る。

【0024】

更に、例えば、支承装置の最大許容荷重が500kNの場合、隙間容積率を、0.28〜5.01%とし、より好ましくは、1.20〜3.54%とすることで、上記効果を得ることが出来る。

【0025】

更に、支承装置の最大許容荷重が1000kNの場合、隙間容積率を、0.53〜3.32%とし、より好ましくは、0.76〜2.83%とすることで、上記効果を得ることが出来る。

【0026】

更に、支承装置の最大許容荷重が3000kNの場合、隙間容積率を、0.93〜4.97%とし、より好ましくは、0.99〜2.93%とすることで、上記効果を得ることが出来る。

【0027】

更に、支承装置の最大許容荷重が10000kNの場合、隙間容積率を、1.42〜4.00%とし、より好ましくは、1.62〜2.68%とすることで、上記効果を得ることが出来る。

【図面の簡単な説明】

【0028】

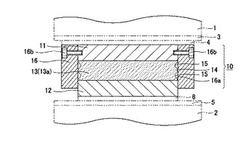

【図1】本発明を適用した支承装置の通常の使用状態を示す断面図である。

【図2】弾性体の斜視図である。

【図3】凸部及び凹部を縦方向に設けた弾性体の変形例の斜視図である。

【図4】凸部及び凹部を設けない弾性体の変形例の斜視図である。

【図5】上部構造物と下部構造物との間に設置される前(荷重が加わる前)の支承装置の断面図であって、弾性体側面の凸部と拘束体の拘束面との間が非接触の状態を示す。

【図6】上部構造物と下部構造物との間に設置される前(荷重が加わる前)の支承装置の断面図であって、弾性体側面の凸部と拘束体の拘束面との間が当接した状態を示す。

【図7】鉛直方向の変位量と鉛直荷重との関係を示す特性グラフである。

【図8】補強板の位置に凹部を設けた積層型弾性体を用いた支承装置の断面図である。

【図9】補強板の位置に凸部を設けた積層型弾性体を用いた支承装置の断面図である。

【図10】(A)−(E)は、積層型弾性体の補強板の変形例を示す断面図である。

【図11】芯材が上沓を貫通した支承装置の断面図である。

【図12】図11の変形例であり、拘束体を下沓に固定した支承装置の断面図である。

【図13】芯材が上/下沓の何れも非貫通の支承装置の変形例を示す断面図である。

【図14】図13を更に具体的にした支承装置の断面図である。

【図15】拘束体の拘束面に凸部又は凹部を設けた支承装置の断面図であり、補強板の位置に凹部を設けた例を示す。

【図16】拘束体の拘束面に凸部又は凹部を設けた支承装置の断面図であり、補強板の位置に凸部を設けた例を示す。

【図17】最大許容荷重が500kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図18】最大許容荷重が500kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図19】最大許容荷重が1000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図20】最大許容荷重が1000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図21】最大許容荷重が3000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図22】最大許容荷重が3000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図23】最大許容荷重が10000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図24】最大許容荷重が10000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図25】最大許容荷重と最小隙間容積率の関係を示したグラフである。

【発明を実施するための形態】

【0029】

以下、本発明に係る支承装置について図面を参照して説明する。なお、以下、支承装置について、以下の順に沿って説明する。

【0030】

1.支承装置の説明

2.弾性体及び拘束体の説明

3.支承装置の動作説明

4.積層型弾性体の説明

5.補強板の変形例の説明

6.支承装置の変形例1

7.支承装置の変形例2

8.支承装置の変形例3

9.支承装置の変形例4

10.隙間容積の説明

10−1.最大許容荷重が500kNの支承装置について

10−2.最大許容荷重が1000kNの支承装置について

10−3.最大許容荷重が3000kNの支承装置について

10−4.最大許容荷重が10000kNの支承装置について

10−5.総括

11.その他の変形例

【0031】

[1.支承装置の説明]

図1に示すように、支承装置10は、橋桁等の上部構造物1と橋脚や橋台といった下部構造物2との間に装着して水平荷重や鉛直荷重、回転荷重等の各種の荷重を支えると共に、地震や風、動的又は静的交通荷重等による揺動や振動、応力を吸収、分散しつつ、支承する橋梁用支承装置である。この支承装置10は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に支承体となる弾性体13が介在されている。また、弾性体13は、上沓11又は下沓12(ここでは上沓11)に固定された拘束体16によって囲繞されている。

【0032】

上沓11は、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の剛性素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によっても構成することが出来る。各種素材から構成される上沓11は、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。なお、上沓11は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成しても良い。

【0033】

上部構造物1に対する上沓11の固定手段は、例えばボルト、ナット等の締結手段を用いて上沓11を上部構造物に対して直接的に固定しても良いが、ここでは、上沓11よりも広面積の板状をなす上部プレート3を用いて上沓11を上部構造物1に対して間接的に固定している。上沓11の上部構造物1への固定方法は、これらの例に限定されるものではない。

【0034】

なお、可動支承装置として用いるとき等は、上沓11の上部、例えば上沓11と上部プレート3との間に摺滑部材4を配設して、上部構造物1と支承装置10とを相対変位可能に固定しても良い。この摺滑部材4としては、例えば、フッ化炭素樹脂の一種であるポリテトラフルオロエチレン(PTFE)の如くの低摩擦係数の表面を有するプレート等を、上沓11の上面に固定したり、又は上部構造物1や上部構造物1に固定される取付手段側の下面に固定することによって構成することが可能である。

【0035】

下沓12は、上沓11同様、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の剛性素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによっても構成される材料によって構成することが出来る。各種素材から構成される下沓12は、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来るが、方形又は円形とすることが製造上、又は施工上、交換上で有利である。下沓12の平面形状等は、必ずしも上沓11と一致させる必要はないが、各部のサイズと、凸部や凹部の形状や位置等は下沓12の設定と上沓11の設定を互いに整合させる必要がある。なお、下沓12は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することも出来る。

【0036】

下部構造物に対する下沓12の固定手段は、例えばボルト、ナット等の締結手段を用いて下沓12を下部構造物2に対して直接的に固定しても良いが、ここでは、下沓12よりも広面積の板状をなす下部プレート5の如くの下部固定手段を用いて下沓12を下部構造物2に対して間接的に固定している。下沓12の下部構造物2への固定方法は、これらの例に限定されるものではない。

【0037】

なお、可動支承装置として用いるとき等は、下沓12の下部、例えば下部プレート5と下沓12との間に摺滑部材6を配設して、下部構造物2と支承装置10とを相対変位可能に固定しても良い。この摺滑部材6としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、下沓12の下面に固定したり、又は下部構造物2や下部構造物2に固定される取付手段側の上面に固定することが可能である。

【0038】

尚、上沓11や下沓12の直接的又は間接的な固定は、着脱可能な方法とするのが好ましく、ボルト、ナット等による締結はその一例である。

【0039】

[2.弾性体及び拘束体の説明]

弾性体13は、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いることができ、これらの中でも天然ゴムを主成分として使用することが好ましい。具体的なエラストマ成分としては、例えば、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ブチルゴム(IIR)、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマ、ウレタン系エラストマ、ポリオレフィン系エラストマ、アクリロニトリル−ブタジエンゴム(NBR)、スチレン・イソプレン・スチレンブロック共重合体(SIS)、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム(SBR)、ハイスチレン樹脂、イソプレンゴム等のゴムを一種単独、或いは二種以上を併用することが出来る。

【0040】

図2に示す弾性体13aは、例えば、円柱状をなし、内部に鉄板といった剛性の補強板が設けられていない弾性層が一つ(単層)のものを示している。この弾性体13aの側面には、周回り方向に、凸部14と凹部15とが設けられている。凸部14と凹部15は、図2の例では、互いに平行に、周回り方向に連続して設けられている。

【0041】

なお、凸部14と凹部15は、周回り方向に断続的に設けられていても良い。更に、凸部14と凹部15は、厚さ方向の間隔も、等間隔でも、等間隔でなくても良い。更に、図3に示すように、弾性体13としては、高さ(厚さ)方向に、凸部14や凹部15を設けたものであっても良い。更に、図4に示すように、弾性体13としては、側面に凸部14や凹部15を有しないものであってもよい。

【0042】

以上のような弾性体13は、図1に示す例では、下沓12上に配設され、下沓12によって支持される。弾性体13は、上沓11と下沓12との間を接着して高支圧化しても良いが、接着しないことにより、良好な回転追従性を実現することも出来る。

【0043】

また、弾性体13は、図1に示すように、拘束体16によって囲繞されている。拘束体16は、弾性体13の外径よりやや大きい内径を有する円筒体であり、上沓11又は下沓12の何れか、図1では上沓11の外周部に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。なお、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことも出来る。拘束体16の下沓12側の先端部は、下沓12の外周部の外側に位置し、固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに移動することが出来る。すなわち、拘束体16の下沓12側の先端部が下沓12の外周部の外側に位置することで、上沓11と下沓12の間に配設される弾性体13の剪断変形を抑制する機能や、弾性体13を略密閉状態に拘束して高支圧化させるピストンの役割を実現する。かくして、下沓12に支持された弾性体13は、上面が上沓11、側面が拘束体16によって包囲され、略密閉された空間に配設されることになる。支承装置10は、略密閉ゴム支承となり、小さな支承面積にして高荷重を支承することが可能となる。

【0044】

ここで、弾性体13と拘束体16との大きさの関係について説明すると、図1の例では、支承装置10が上部構造物1と下部構造物2との間に設置され、支承装置10に対して上部構造物1の荷重によって弾性体13が変形している状態において、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態となっている。つまり、図5に示すように、上部構造物1と下部構造物2との間に設置される前は、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aとの間が非接触の状態で、隙間が設けられた状態となっており、上部構造物1と下部構造物2との間に設置されると、上部構造物1の死荷重によって、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態となる。なお、通常の使用範囲での荷重の際には、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aと非接触で、通常の使用範囲を超える高い荷重があった際に、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aと当接し、更なる高荷重の入力によって拘束面16aに凸部14、並びに、凹部15の膨出変形した部分が圧接されるようにしても良い。

【0045】

更に、図6に示すように、上部構造物1と下部構造物2との間に設置される前において、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態であっても良い。この場合、弾性体13を拘束体16内に配設する際、拘束体16内における弾性体13を正確に位置決めすることが出来る。

【0046】

以上のように、本発明で用いる弾性体13は、弾性体13の側面に凸部14を設け、凸部14以外を凹部15とすることによって、弾性体13に鉛直荷重が加わった際に、鉛直下向きに変位するようにし、更に、拘束体16によって、弾性体13の変形量が制限される構成となっている。従って、このような作用を実現出来るのであれば、弾性体13の側面に設ける凸部14と凹部15を設ける位置や大きさは、上述の例に限定されるものではない。

【0047】

[3.支承装置の動作説明]

以上のような支承装置10では、上部構造物1と下部構造物2との間に設置されると、図1に示すように、弾性体13が、通常の使用範囲の荷重(例えば死荷重や死荷重+車両通行時の活荷重)によって、圧縮され、弾性体13の凸部14は、弾性体13を囲繞した拘束体16の拘束面16aに近接又は当接した位置となる。支承装置10は、弾性体13が鉛直荷重の大きさに応じた弾性変形をし、この弾性変形によって側面の凸部14が凹部15により構成された隙間を埋めるように変形しながら、拘束体16の拘束面16aに圧接される。すなわち、弾性体13の変位量は、拘束体16によって制限される。

【0048】

このような支承装置10では、下沓12に支持された弾性体13を、上沓11と拘束体16によって囲繞し、弾性体13の側面と拘束面16aとの間に所定の隙間を有する略密閉された空間部を設けて構成することで、重入力の初期や低荷重の入力時には、鉛直荷重に対する鉛直可撓変位を可能としながら入力の高荷重化に伴って、徐々に鉛直変位量の増加量が小さくなって弾性率が高くなり、大きな荷重の入力に対しては密閉ゴム支承のように挙動して、小さな支承面積にして高荷重支持を実現する。また、低荷重から高荷重の入力に亘って鉛直面内における回転力の作用時には、弾性体13が拘束体16によって部分的に支持されながらも弾性体13と拘束体16との間の隙間により弾性体13が変形し、弾性体への極端な負荷なく、良好な回転追従性を実現出来る。

【0049】

ここで、図7に、鉛直方向の変位量と鉛直荷重との関係を示す。

線A・・・密閉ゴム支承ではなく、荷重が加わった際の変位が拘束されていないゴム支承。

線B・・・拘束体16の内径(ポット部の内径)に対して弾性体13の外形を小さくし、凸部14と凹部15を大きく形成して、拘束面16aと弾性体13の側面との間の隙間を大きくしたときの特性を示す。(隙間大)

線C・・・拘束面16aと弾性体13の側面との間の隙間を線Bの場合より小さくしたときの特性を示す。(隙間中)

線D・・・拘束面16aと弾性体13の側面との間の隙間を最も小さくしたときの特性を示す。(隙間小)

線E・・・拘束面16aと弾性体13の側面との間の隙間を設けない密閉ゴム支承。回転追従性能を有するが、鉛直方向の弾性変位はほとんど無く、金属支承の扱いとなる。

【0050】

図5の線Aで示すゴム支承では、鉛直荷重が大きくなるに連れて鉛直変位量もほぼ比例的に大きくなり、グラフの傾き(拘束度又はバネ定数)はほぼ一定である。弾性体13の側面に凸部14と凹部15を設けた線B−Dの例によれば、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなるが、その特性は非線形となる。すなわち、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直変位が大きくなるほど大きくなる。このように、弾性体13の側面に凸部14と凹部15を設けたときには、大きな荷重が入力されたときほど、より高度な密閉状態に変化して鉛直変位量の増加量が小さくなるような特性で、すなわち拘束度を可変として、上部構造物1を支承することが出来る。すなわち、この支承装置10では、適度な鉛直可撓性を有しながら高荷重を支持することが出来る。また、線B−Dの例を見ると、隙間が小さい程、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなる。更に、線Eの密閉ゴム支承では、鉛直方向の弾性変位はほとんど見られない。

【0051】

特に、弾性体13の側面に凸部14と凹部15を設けた線B−Dの例によれば、高荷重が加わると、鉛直可撓変位が小さくなり、密閉ゴム支承のように挙動する。したがって、線B−Dの例では、支承する上部構造物1の種類、用途等に応じて、線B−Dの使用範囲を設定していくことになる。例えば、死荷重に活荷重が加わったとき、グラフの急勾配の範囲(二次勾配)の領域に含まれるようにすることで、車両通過時の振動や騒音を低減することが出来るようになる。なお、鉛直撓みがあるため、線B−Dの支承装置は、弾性支承装置に属する扱いとし得る。

【0052】

[4.積層型弾性体の説明]

以上の例では、弾性層が単層の弾性体13を用いた支承装置10を説明したが、弾性体13としては、図8に示すように、弾性層と補強板とが積層された積層構造の弾性体17であっても良い。弾性体17は、内部に補強板17aが設けられ、弾性層17bが複数設けられ、補強板17aと弾性層17bとが加硫接着によって相互に接着されている。単層の弾性体13は、荷重が加わると、自由側面が側方に押し出され、特に厚さ方向の中央部を中心として膨出する。積層型の弾性体17では、補強板17aがあることで、弾性体17の自由側面の膨出が抑制され、耐荷力が増大する。但し、補強板17aの間の弾性層17bの側面も、自由側面であるから荷重の大きさに応じて、側方に僅かに膨出する。しかし、支承装置10では、拘束体16が弾性体17の変形を拘束するので膨出量は僅かとなる。

【0053】

つまり、図8に示すように、積層型の弾性体17では、側面において、自由側面の弾性層17bの位置に凸部18を設け、補強板17aの位置に凹部19を設けるようにしている。この場合、凸部18は、荷重が加わった際、弾性層17bの自由側面が膨出することで、凹部19より先に拘束体16の拘束面16aに強く圧接されることになる。勿論、本発明では、図9に示すように、補強板17aの位置を凸部18とし、弾性層17bの位置を凹部19としても良い。この場合、凹部19となっている弾性層17bの自由側面が僅かに膨出することで、凸部18と凹部19の部分が同じように拘束体16の拘束面16aと当接され均等に圧接されるようにすることが出来る。積層型の弾性体17は、従来最も膨出量が多い補強板間位置の弾性部であるが、この部位に凸部18を設けた上、拘束体16の拘束面16aによってこの凸部18周辺の膨出量が拘束されているので、高荷重が入力されている際でも内部の補強板17aの周囲における弾性層17bに対する局部応力が緩和される。また、内部の補強板17aが高荷重によってもつぶれにくくなり、補強板17aを薄くすることが出来、支承装置10の全体の厚さの薄型化を実現出来る。

【0054】

積層型弾性体17と拘束体16との大きさの関係については、弾性体13の場合と同様で、図5や図6を用いて説明したように、設置前において、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aとの間が非接触の状態であっても良いが、接触した状態としても良く、この場合、組立時に、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aと接触するようになり、位置決め性が向上するので好ましい。しかしながら入力が無い時点での弾性体と拘束体との接触の有無は特に限定されるものではなく、例えば、大きな荷重が入力されたときに、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aと接触するようにしても良い。

【0055】

なお、図8及び図9の例では、上沓11と拘束体16とを一体に構成している。また、積層型の弾性体17は、鉛直荷重支持性能や水平荷重支持性能、並びに鉛直回転性能は、弾性層の面積や厚さ、材質、数、補強板の面積や厚さ、数等によって調節することが出来る。また。拘束体16は、上沓11の下面の外周側に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことも出来る。

【0056】

[5.補強板の変形例の説明]

積層型の弾性体17に用いる補強板17aは、具体的に、図10に示すように構成することが出来る。図10(A)に示す例では、上沓11の弾性体17が配設される側の面の中央部に、突出部21aを設け、突出部21aの周囲に環状の凹部21bを設けている。また、下沓12の弾性体17が配設される側の面の中央部に、突出部22aを設け、突出部22aの周囲に凹部21bを設けている。したがって、上沓11と下沓12との間に配設される弾性体17は、中央部が薄肉部で、周囲が環状に厚肉部となっている。この弾性体17の内部には、厚肉部となる外周領域に、環状の補強板17aが設けられる。この弾性体17において、側面には、補強板17aの位置に凹部19が設けられ、弾性層17bの位置に凸部18が連続して又は断続的に設けられている。勿論、補強板17aの位置に凸部18を設け、弾性層17bの位置に凹部19を設けるようにしても良い。また、弾性体17の中央部には、拘束度調節のため、空隙部23aを設けるようにしても良い。このような弾性体17は、中央部が薄肉部で、周囲が環状の厚肉部となっているので、回転追従性を向上させることが出来る。

【0057】

図10(B)は、図10(A)の変形例で、下沓12の弾性体17が配設される側の面が平坦に形成され、上沓11側のみに、突出部21aと凹部21bとが設けられている。この弾性体17では、下沓12の弾性体17が配設される側の面が平坦に形成されているので、下沓12や弾性体17の形状を簡素化することが出来、加工コストを削減出来る。この例でも、弾性体17の中央部に、空隙部23aを設けるようにしても良い。また、弾性体17の側面には、補強板17aの位置に凹部19が設けられ、弾性層17bの位置に凸部18が連続して又は断続的に設けられている。勿論、補強板17aの位置に凸部18を設け、弾性層17bの位置に凹部19を設けるようにしても良い。

【0058】

図10(C)は、弾性体17に同心に、環状の複数の補強板17aが同心円状に設けられている。この例では、上沓11と下沓12の相対する面、すなわち弾性体17が配設される面は平坦に形成されている。この例では、上沓11と下沓12の弾性体17が配設される面に突出部21a,22aや凹部21b,22b(図10(A),(B)参照)が設けられていないので、構成が簡素化され、加工コストを削減することが出来る。なお、複数の環状の補強板17aは、内周側に一つでも良く、また、外周側に一つでも良く、その数も特に限定されるものではない。また、図10(C)では、同じ高さに同心に環状の補強板17aを複数設けているが、各補強板17aの設けられる高さは、必ずしも同じで無くて良い。この例においても更に、弾性体17の中央部には、空隙部23aを設けるようにしても良い。更に、弾性体17の側面には、補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。

【0059】

図10(D)は、複数の補強板17aが互いに離間して平行に設けられている。この例において、補強板17aの枚数は一枚でも複数枚でも良い。この例では、側面に、補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。

【0060】

図10(E)は、補強板17aの表裏に、複数の環状突出部17cが同心円状に設けられている。この例において、補強板17aの枚数は一枚でも複数枚でも良い。また、環状突出部17cの数は、特に限定されるものではなく、例えば一つであっても良い。また、環状突出部17cは、連続した突条部ではなく、断続的なものであっても良い。この例では、弾性体17の側面の補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。また、環状突出部17cは、表裏の何れか一方の面のみに設けても良く、また、補強板17aは複数枚設けるようにしても良い。

【0061】

[6.支承装置の変形例1]

図11に示す支承装置30は、下沓12に、芯材31が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。また、この支承装置30は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層と補強板とが積層された積層構造の弾性体17が介在されている。支承装置30の上沓11は、表裏面に貫通した貫通孔32が穿設されている。貫通孔32には、上沓11の上面側から芯材31が挿入され、芯材31の先端部が上沓11の上面から突出することなく、上沓11が鉛直下向きに変位する分を考慮して、先端部が一段低くなるように収容されている。この貫通孔32の開口端には、上揚防止片32aがフランジ状に形成されている。

【0062】

貫通孔32に挿通される芯材31は、大径部33となる頭部を有する金属性のボルト状部材からなり、先端部である大径部33が上沓11の貫通孔32の内部に収容可能な大きさに設定されている。この芯材31は、上沓11の貫通孔32より弾性体17の略中央部に形成された挿通孔34に挿通され、更に、下沓12の弾性体17の支持面側に形成されたネジ穴35に螺合されることによって固定される。芯材31は、貫通孔32より挿入され、ネジ穴35に固定されたとき、大径部33が貫通孔32内に一段低くなるように収容される。この芯材31は、下沓12に固定されることで、上沓11と下沓12とが水平方向に相対変位しようとした際に、芯材31が上揚防止片32aの先端面又は貫通孔32の側面に突き当たり、下沓12に固定された芯材31によって上沓11の変位が規制される。すなわち、芯材31は、水平変位防止部として機能して、過剰に上沓11と下沓12とが水平方向において相対変位することを防止する。更に、芯材31の大径部33は、貫通孔32の上揚防止片32aの開口径より大きく、上揚防止片32aと係合する。芯材31は、上沓11に上揚力、すなわち上沓11が下沓12に対して相対的に上揚しようとする力が加わったとき、下沓12に固定された芯材31の大径部33に上揚防止片32aが係止されることによって、上沓11と下沓12とが乖離することを防止することが出来る。すなわち、大径部33は、上揚防止部としても機能することになる。

【0063】

また、弾性体17は、図11に示すように、拘束体16によって囲繞されている。拘束体16は、弾性体13の平均外径よりやや大きい内径を有する円筒体であり、上沓11の外周部に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。なお、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。

【0064】

拘束体16の下沓12側の先端部は、下沓12の外周部の外側に位置し、固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに変位することが出来る。すなわち、拘束体16の下沓12側の先端部が下沓12の外周部の外側に位置することで、芯材31と協働して、上沓11と下沓12の間に配設される弾性体17の剪断変形を抑制する機能や、弾性体17を略密閉状態に拘束して高支圧化させるシリンダの役割を果たす。かくして、下沓12に支持された弾性体17は、上面が上沓11、側面が拘束体16によって包囲され、略密閉された空間に配設されることになる。すなわち、支承装置10は、略密閉ゴム支承となり、小さな支承面積にして高荷重を支承することが可能となる。

【0065】

このような支承装置30にあっても、上述した支承装置10と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、略密閉ゴム支承のようにして小さな支承面積にして高荷重支承を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に対する鉛直可撓変位を実現することが出来る。また、回転作用の際には、隙間により弾性体17が変形し良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな荷重が入力されたときほど、より高度な密閉状態に変化して鉛直変位量の増加量を小さくすることが出来る。

【0066】

なお、この支承装置30において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照。)。また、図12に示すように、支承装置30は、拘束体16を上沓11ではなく、下沓12の外周部に固定手段16bによって固定するようにしても良い。この場合、拘束体16の先端部は、上沓11の外周部の外側に位置し固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに変位することが出来る。

【0067】

[7.支承装置の変形例2]

図13に示す支承装置40は、芯材41が上沓11と下沓12とを非貫通としたものである。この支承装置40は、下沓12に、芯材41が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。また、この支承装置40は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層と補強板とが積層された積層構造の弾性体17が介在されている。

【0068】

上沓11は、弾性体17の上面に配設されるものであって、外周部に、拘束体16が固定される。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いて良い。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。拘束体16の下沓12側の先端部は、フランジ状の上揚防止片42が内側に張り出して形成されている。

【0069】

芯材41は、大径部43となる頭部を有する金属製のボルト状部材からなり、先端部が下沓12の弾性体17の支持面側に形成されたネジ穴44に螺合されることによって固定される。この芯材41は、上端部が大径部43となっており、弾性体17を支持する支持面となっている。また、この大径部43は、上沓11の外周部に固定された拘束体16の上揚防止片42に係合する。下沓12に固定された芯材41の大径部43は、上揚防止部ともなって、上沓11に上揚力が加わったとき、上沓11側の上揚防止片42が係止されることで、上沓11と下沓12とが乖離することを防止する。また、この芯材41の大径部43は、拘束体16の拘束面16aを摺動するような大きさに形成され、弾性体17を略密閉状態に拘束して高支圧化させるピストンのように機能して、鉛直方向の変位を許容し、また、水平変位防止部となって、芯材41で水平方向の変位を制限する。これにより、過剰に上沓11と下沓12とが水平方向において相対変位することを防止することが出来る。更に、上揚防止片42と下沓12との間は、間隙が設けられており、鉛直下向き上沓11が変位した際に、上揚防止片42が下沓12に突き当たらないようにしている。

【0070】

このような支承装置40にあっても、上述した支承装置10,30と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、略密閉ゴム支承のようにして小さな支承面積にして高荷重支持を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に応じた鉛直可撓変位を可能とすることが出来る。また、回転作用の際には、隙間により弾性体17がより一層変形し易くなり、良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな入力があったときほど、より高度な密閉状態に変化して高支圧化させ鉛直変位量の増加量を小さくすることが出来る。

【0071】

なお、この支承装置40において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照)。

【0072】

[8.支承装置の変形例3]

図14に示す支承装置50は、図13の支承装置40を更に変形したものである。この支承装置50は、下沓12に、芯材51が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。この支承装置50は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層17bと補強板17aとが積層された積層構造の弾性体17が介在されている。

【0073】

上沓11は、弾性体17の上面に配設されるものであって、外周部に、拘束体16が固定される。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いることが出来る。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。拘束体16の下沓12側の先端部は、フランジ状の上揚防止片52が内側に張り出して形成されている。

【0074】

芯材51は、ベースプレートとなる下沓12に下端部が固定される。芯材51の下端面は、位置決め凸部51aが設けられ、位置決め凸部51aが下沓12側の位置決め凹部51bに嵌合されることで、位置決めされる。また、下沓12には、挿通孔55aが形成され、固定ボルト55bが芯材51の下端部に設けられた固定孔55cに締め付けられることで固定される。芯材51の上端部には、弾性体17を支持する支持面となる大径部53が一体的に設けられる。大径部53は、裏面中央部にネジ穴53aが設けられており、ネジ穴53aに、芯材51の先端部に形成されたネジ部54が締め付けられることで一体化される。なお、固定ボルト55bのボルト頭部は、下沓12の挿通孔55aと連通した凹部55dに突出することなく収容されている。

【0075】

芯材51と一体の大径部53は、外周部下面が上沓11の外周部に固定された拘束体16の上揚防止片52と係合する。下沓12との一体の芯材51の大径部53は、上揚防止部ともなって、上沓11に上揚力が加わったとき、上沓11側の上揚防止片52が係止されることで、上沓11と下沓12とが乖離することを防止する。また、この芯材51の大径部53は、拘束体16の拘束面16aを摺動するような大きさに形成され、弾性体17を略密閉状態に拘束して高支圧化させるピストンのように機能して、鉛直方向の変位を許容し、また、水平変位防止部となって、芯材51で水平方向の変位を規制する。これにより、過剰に上沓11と下沓12とが水平方向において相対変位することを防止することが出来る。更に、上揚防止片52と下沓12との間は、間隙が設けられており、鉛直下向きに上沓11が変位した際に、上揚防止片52が下沓12に突き当たらないようにしている。

【0076】

このような支承装置50にあっても、上述した支承装置10,30,40と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、密閉ゴム支承のようにして小さな支承面積にして高荷重支承を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に対する鉛直可撓変位を実現することが出来る。また、回転作用の際には、隙間により弾性体17がより一層変形し易くなり、良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな荷重があったときほど、より高度な密閉状態に変化して鉛直変位量の増加量を小さくすることが出来る。

【0077】

なお、この支承装置50において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照)。

【0078】

[9.支承装置の変形例4]

以上の例では、弾性体13,17の側面に凸部14,18と凹部15,19を設けた場合を説明したが、図15に示すように、弾性体13,17の側面には、凸部14,18と凹部15,19を設けず、代わりに、拘束体16の拘束面16aに凸部61又は凹部62を設けるようにしても良い。なお、支承装置の構造は、図13に示した支承装置40と同一であるため詳細は省略する。なお、ここでは、一例として、積層型弾性体17を用いるようにしている。図15では、拘束体16の下沓12側の先端部には、フランジ状の上揚防止片52が内側に張り出すように、ボルト・ナット等の固定手段16cによって固定されている。

【0079】

図15に示す拘束体16の拘束面16aには、自由側面の弾性層17bの位置に凸部61を設け、補強板17aの位置に凹部62を設けるようにしている。この場合、凸部61は、荷重が加わった際、弾性層17bの自由側面が膨出することで、凹部62より先に、補強板17a,17a間の側方に膨出した側面が圧接されることになる。勿論、本発明では、図16に示すように、補強板17aの位置を凸部61とし、弾性層17bの位置を凹部62としても良い。この場合、凹部62となっている弾性層17bの自由側面が僅かに膨出することで、凸部61と凹部62の部分が同じように拘束体16の拘束面16aに圧接されるようにすることが出来る。このように、拘束体16の拘束面16aに凸部61と凹部62を設けた場合にも、弾性体13,17の側面に凸部14,18と凹部15,19を設けた場合と類似した作用効果を得ることが出来る。しかし、拘束体16の内周面側に凸部や凹部を設けて弾性体13,17との間に隙間を設けるようにすると、荷重が入力された際に、鉛直変位を生じ、これによって弾性体13,17内部に配設された各補強板17aの位置が鉛直下方に変位し、補強板17aと凸部61との位置関係が設定位置からズレてしまい所要の性能を発揮できなくなる虞がある上、拘束体16の剛性内周面を加工するのは、弾性体13,17の自由側面(弾性周面)を加工するよりも高コスト化する。このため、凸部や凹部は弾性体13,17側に設ける方が好ましい。

【0080】

[10.隙間容積の説明]

以下、隙間容積について説明する。具体的に、最大許容荷重毎に、弾性体13の側面と拘束体16の拘束面16aとの間の隙間の容積を異ならせて、上沓11又は下沓12の何れかと拘束体16とによって構成された弾性体13を収納するポット部16dに対する隙間容積の割合(以下、隙間容積率とも言う。)を異ならせた支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。なお、ここでは、図4に示すような側面に凸部14や凹部15を有しない弾性体13を用いた。

【0081】

[10−1.最大許容荷重が500kNの支承装置について]

最大許容荷重が500kNの支承装置10において、下記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル1−5の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0082】

【表1】

【0083】

ここで、表1中の弾性体13の体積とは、例えば、図5に示すように、支承装置10が上部構造物1と下部構造物2との間に設置される前の弾性体13の外径d1及び高さh1より算出した弾性体13の体積を示している。更に、隙間の容積とは、弾性体13の体積と、拘束体16の拘束面16aの内径d2及び高さh2より算出した拘束体16の拘束面16a内(ポット部16d)の容積との差を示している。更にまた、隙間容積率とは、ポット部16dの容積に対する隙間の容積の割合を示している。

【0084】

図17は、最大許容荷重が500kNの支承装置10における鉛直荷重と鉛直撓み量の関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図17中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図17中の60〜250kNの間(図17中の線m1と線m2の間)は、面圧約3〜12N/mm2程度の低荷重域を示し、250〜500kNの間(図17中の線m2と線m3の間)は、面圧約12〜25N/mm2程度の高荷重域を示している。

【0085】

図17によれば、サンプル1−5は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル1−5は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。即ち、鉛直変位が小さくなっていることが分かる。

【0086】

更に、図18は、最大許容荷重500kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図18によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(2)式のような関係を有していることが分かる。

y=1.74x2.49・・・(2)

【0087】

ここで、道路橋支承便覧(平成16年4月:社団法人日本道路協会)には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが出来ることが望ましいとされている。回転撓みの照査上において撓み量が足りないと、金属支承の扱いとなってしまい問題が生じる。即ち、最大許容荷重が500kNの支承装置10においては、撓み量δ=有効直径÷2÷150の式より、撓み量が0.53mm(図17中の線L1)以上有ることが必要である。なお、ここで言う有効直径は、弾性体13の外周端部(面圧を受けない部分)を考慮して、設定直径より若干(直径で10mm以下程度)小さめの寸法としている。

【0088】

更に、上記道路橋支承便覧には、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、支承装置10が上部構造物1と下部構造物2との間に設置され、死荷重を支持している状態から活荷重による撓み量を1mm以内に抑える必要がある。従って、最大許容荷重が500kNの支承装置10においては、撓み量を、0.53mm(図17中の線L1)に1mmを加えた1.53mm(図17中のL2)以内に撓みを抑える必要がある。

【0089】

即ち、最大許容荷重が500kNの支承装置10においては、撓み量を0.53mm(図17中の線L1)以上1.53mm(図17中の線L2)以下とする必要がある。換言すると、サンプル1−5の二次勾配の領域が、撓み量0.53mm(図17中の線L1)と1.53mm(図17中の線L2)の間を通るようにする必要がある。

【0090】

ここで、上記(2)式に鉛直撓み量0.53mmを代入すると、隙間容積率が0.36%となり、上記(2)式に鉛直撓み量1.53mmを代入すると、隙間容積率が5.01%となる。従って、上記2つの規定を満たすためには、最大許容荷重が500kNの支承装置10において、隙間容積率を0.36〜5.01%とすれば良いことが分かる。

【0091】

図17によれば、サンプル1−5は何れも、隙間容積率が0.36〜5.01%を満たし、二次勾配の領域が、撓み量0.53mm(図17中の線L1)と1.53mm(図17中の線L2)の間を通っている。従って、サンプル1−5は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0092】

更に、最大許容荷重が500kNの支承装置10において、隙間容積率の最小値、即ち、最小隙間容積率を0.36%とすることも可能であるが、実際の使用を考えると、図17及び表1より、最小隙間容積率を1.20%とすることが好ましい。更に、隙間容積率の最大値、即ち、最大隙間容積率を5.01%とすることも可能であるが、実際の使用を考えると、図17及び表1より、最大隙間容積率を3.54%とすることが好ましい。即ち、最大許容荷重が500kNの支承装置10において、実際の使用を考えると、隙間容積率を1.20〜3.54%とすることが好ましい。

【0093】

[10−2.最大許容荷重が1000kNの支承装置について]

最大許容荷重が1000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル6−11の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0094】

図19は、最大許容荷重が1000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図19中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図19中の120〜500kNの間(図19中の線m1と線m2の間)は、低荷重域を示し、500〜1000kNの間(図19中の線m2と線m3の間)は、高荷重域を示している。

【0095】

図19によれば、サンプル6−11は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル6−11は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0096】

更に、図20は、最大許容荷重1000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図20によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(3)式のような関係を有していることが分かる。

y=1.01x2.13・・・(3)

【0097】

上述したように、道路橋支承便覧には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が1000kNの支承装置10においては、撓み量を0.75mm(図19中の線L1)以上1.75mm(図19中のL2)以下とする必要がある。換言すると、サンプル6−11の二次勾配の領域が、撓み量0.75mm(図19中の線L1)と1.75mm(図19中のL2)の間を通るようにする必要がある。

【0098】

ここで、上記(3)式に鉛直撓み量0.75mmを代入すると、隙間容積率が0.55%となり、上記(3)式に鉛直撓み量1.75mmを代入すると、隙間容積率が3.32%となる。従って、上記2つの規定を満たすためには、最大許容荷重が1000kNの支承装置10において、隙間容積率を0.55〜3.32%とすれば良いことが分かる。

【0099】

図19によれば、サンプル6−11は何れも、隙間容積率が0.55〜3.32%を満たし、二次勾配の領域が、撓み量0.75mm(図19中の線L1)と1.75mm(図19中の線L2)の間を通っている。従って、サンプル6−11は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0100】

更に、最大許容荷重が1000kNの支承装置10において、最小隙間容積率を0.55%とすることも可能であるが、実際の使用を考えると、図19及び表1より、最小隙間容積率を0.76%とすることが好ましい。更に、最大隙間容積率を3.32%とすることも可能であるが、実際の使用を考えると、図19及び表1より、最大隙間容積率を2.83%とすることが好ましい。即ち、最大許容荷重が1000kNの支承装置10において、実際の使用を考えると、隙間容積率を0.76〜2.83%とすることが好ましい。

【0101】

[10−3.最大許容荷重が3000kNの支承装置について]

最大許容荷重が3000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル12−17の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0102】

図21は、最大許容荷重が3000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図21中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図21中の400〜1700kNの間(図21中の線m1と線m2の間)は、低荷重域を示し、1700〜3000kNの間(図21中の線m2と線m3の間)は、高荷重域を示している。

【0103】

図21によれば、サンプル12−17は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル12−17は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0104】

更に、図22は、最大許容荷重3000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図22によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(4)式のような関係を有していることが分かる。

y=0.46x2.85・・・(4)

【0105】

上述したように、道路橋支承便覧には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が3000kNの支承装置10においては、撓み量を1.30mm(図21中の線L1)以上2.30mm(図21中のL2)以下とする必要がある。換言すると、サンプル12−17の二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中のL2)の間を通るようにする必要がある。

【0106】

ここで、上記(4)式に鉛直撓み量1.30mmを代入すると、隙間容積率が0.98%となり、上記(4)式に鉛直撓み量2.30mmを代入すると、隙間容積率が4.97%となる。従って、上記2つの規定を満たすためには、最大許容荷重が3000kNの支承装置10において、隙間容積率を0.98〜4.97%とすれば良いことが分かる。

【0107】

図21によれば、サンプル13−17は何れも、隙間容積率が0.98〜4.97%を満たし、二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中の線L2)の間を通っている。従って、サンプル13−17は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。一方、図21によれば、サンプル12は、隙間容積率が0.98%よりも低く、二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中の線L2)の間を通っていない。従って、サンプル12は、撓み量が足りず、金属支承の扱いとなってしまう。

【0108】

更に、最大許容荷重が3000kNの支承装置10において、最小隙間容積率を0.98%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最小隙間容積率を0.99%とすることが好ましい。更に、最大隙間容積率を4.97%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最大隙間容積率を2.93%とすることが好ましい。即ち、最大許容荷重が3000kNの支承装置10において、実際の使用を考えると、隙間容積率を0.99〜2.93%とすることが好ましい。

【0109】

[10−4.最大許容荷重が10000kNの支承装置について]

最大許容荷重が10000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル18−24の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0110】

図23は、最大許容荷重が10000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図23中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図23中の1200〜5000kNの間(図23中の線m1と線m2の間)は、低荷重域を示し、5000〜10000kNの間(図23中の線m2と線m3の間)は、高荷重域を示している。

【0111】

図23によれば、サンプル18−24は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル18−24は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0112】

更に、図24は、最大許容荷重10000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図24によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(5)式のような関係を有していることが分かる。

y=0.10x2.98・・・(5)

【0113】

上述したように、道路橋支承便覧には、支承装置ついて、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が10000kNの支承装置10においては、撓み量を2.40mm(図23中の線L1)以上3.40mm(図23中のL2)以下とする必要がある。換言すると、サンプル18−24の二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中のL2)の間を通るようにする必要がある。

【0114】

ここで、上記(5)式に鉛直撓み量2.40mmを代入すると、隙間容積率が1.42%となり、上記(5)式に鉛直撓み量3.40mmを代入すると、隙間容積率が4.00%となる。従って、上記2つの規定を満たすためには、最大許容荷重が10000kNの支承装置10において、隙間容積率を1.42〜4.00%とすれば良いことが分かる。

【0115】

図23によれば、サンプル20−24は何れも、隙間容積率が1.42〜4.00%を満たし、二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中の線L2)の間を通っている。従って、サンプル20−24は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。一方、図23によれば、サンプル18,19は、隙間容積率が1.42%よりも低く、二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中の線L2)の間を通っていない。従って、サンプル18,19は、撓み量が足りず、金属支承の扱いとなってしまう。

【0116】

更に、最大許容荷重が10000kNの支承装置10において、最小隙間容積率を1.42%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最小隙間容積率を1.62%とすることが好ましい。更に、最大隙間容積率を4.00%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最大隙間容積率を2.68%とすることが好ましい。即ち、最大許容荷重が10000kNの支承装置10において、実際の使用を考えると、隙間容積率を1.62〜2.68%とすることが好ましい。

【0117】

[10−5.総括]

最大許容荷重が500kNの支承装置10における最小隙間容積率である0.36%と、最大許容荷重が1000kNの支承装置10における最小隙間容積率である0.55%と、最大許容荷重が3000kNの支承装置10における最小隙間容積率である0.98%と、最大許容荷重が10000kNの支承装置10における最小隙間容積率である1.42%とから、図25に示すように、最大許容荷重と最小隙間容積率の関係は、近似曲線を用いて、下記(6)式に示すように表すことが出来る。

σmin=0.36log(Wmax)−1.92・・・(6)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【0118】

なお、上記(6)式は、あくまで近似曲線に過ぎず、最小隙間容積率σmin±0.05[%]程度までの範囲内であれば、同様の効果が得られるものと考えられる。従って、実際には、最大許容荷重と最小隙間容積率の関係は、下記(7)式に示すように表すことが出来る。

σmin=0.36log(Wmax)−1.92±0.05・・・(7)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【0119】

従って、最大許容荷重に応じた最小隙間容積率は、上記(7)式を満たすものであれば良い。

【0120】

ここで、上記(7)式に最大許容荷重が500kNを代入すると、最小隙間容積率0.33±0.05%となり、最大許容荷重500kNの場合、最小隙間容積率は、0.28%となる。従って、最大許容荷重が500kNの支承装置10において、隙間容積率を0.28〜5.01%とすることが出来る。更に、上記(7)式に最大許容荷重が1000kNを代入すると、最小隙間容積率0.58±0.05%となり、最大許容荷重1000kNの場合、最小隙間容積率は、0.53%となる。従って、最大許容荷重が1000kNの支承装置10において、隙間容積率が0.53〜3.32%とすることが出来る。更に、上記(7)式に最大許容荷重が3000kNを代入すると、最小隙間容積率0.98±0.05%となり、最大許容荷重3000kNの場合、最小隙間容積率は、0.93%となる。従って、最大許容荷重が3000kNの支承装置10において、隙間容積率が0.93〜4.97%とすることが出来る。更に、上記(7)式に最大許容荷重が10000kNを代入すると、最小隙間容積率1.41±0.05%となり、最大許容荷重10000kNの場合、最小隙間容積率は、1.36%となる。従って、最大許容荷重が10000kNの支承装置10において、隙間容積率が1.36〜4.00%とすることが出来る。

【0121】

更に、最大許容荷重が500kNの支承装置10において、隙間容積率は、0.28〜5.01%に設けられ、最大許容荷重が1000kNの支承装置10において、隙間容積率は、0.53〜3.32%に設けられ、最大許容荷重が3000kNの支承装置10において、隙間容積率は、0.93〜4.97%に設けられ、最大許容荷重が10000kNの支承装置10において、隙間容積率は、1.36〜4.00%に設けられている。従って、最大許容荷重が500kN〜10000kNの支承装置10において、隙間容積率を、0.28〜5.01%とすることが出来る。

【0122】

[11.その他の変形例]

上述の説明では、本発明の支承装置として橋梁用支承装置について説明したが、本発明は橋梁用支承装置に限定されることはなく、各種の構造物の制震、免震用の支承装置として採用することが出来る。

【符号の説明】

【0123】

1 上部構造物、2 下部構造物、3 上部プレート、4 摺滑部材、5 下部プレート、6 摺滑部材、10 支承装置、11 上沓、12 下沓、13 弾性体、13 凸部13(13a,13b,13c) 弾性体、14 凸部、15 凹部、16 拘束体、16b,16c 固定手段、17 貫通孔、17a 上揚防止片、18 芯材、19 大径部、21 挿通孔、22 ネジ穴、23 積層型弾性体、23a 補強板、23b 弾性層、23c 環状突出部、24 凸部、25 凹部、25,27a 突出部、27b 凹部,28a 空隙部、30 支承装置、31 芯材、32 上揚防止片、33 大径部、34 ネジ穴、40 支承装置、41 芯材、41a 位置決め凸部、41b 位置決め凹部、42 上揚防止片、43 大径部、43a ネジ穴、44 ネジ部、45a 挿通孔、45b 固定ボルト、45c 固定孔、45d 凹部、61 凸部、62 凹部

【技術分野】

【0001】

本発明は、例えば建築物や橋梁等の各種構造物を支承する支承装置に関する。

【背景技術】

【0002】

建築物や橋梁等の構造物の支承装置には、ゴム板と鉄板とを交互に積層し、これらが加硫接着によって相互に接着されて構成されたゴム支承がある(特許文献1参照)。ゴム支承では、ゴムの変位を拘束することで、鉛直バネ剛性を高める工夫や回転追従性能を向上させる工夫がなされている。例えば、ゴム支承では、ゴム板と鉄板とを交互に積層し、これらを加硫接着することによって、ゴムの流動性を低減し、鉛直バネ剛性を高めるようにしている。

【0003】

また、密閉ゴム支承では、ゴム板が下沓となる金属製ポット内に配置され、ゴム板の上にピストン状の上沓が載置され、ゴム板が非圧縮性の流体的に振る舞うように拘束されることで、回転追従性能が得られるように構成されている(特許文献2参照)。なお、この密閉ゴム支承は、鉛直可撓性がないことから金属支承の扱いとなる。

【0004】

更に、所謂コンパクト支承では、大きな鉛直荷重を支持するため、上沓と下沓の相対する面にそれぞれ凹部を設け、それぞれの凹部内にゴム層が配設され、鉛直荷重が加わった際にゴムが撓み変形によって半径方向外方に膨出しないようにして、鉛直バネ剛性の向上を図るようにしている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−1820号公報

【特許文献2】特開2000−178921号公報

【特許文献3】特開2009−13773号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、載荷物からの荷重に応じて適度な鉛直可撓性を発現しながら高荷重を支持することが出来る支承装置を提供することを目的とする。

【0007】

詳しくは、低荷重から高荷重に至る広範な入力に適する鉛直バネ性能を発現させることが出来る支承装置を提供することを目的とする。

【0008】

また、本発明は、高面圧化させながらも、良好な回転追従性を実現出来る支承装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る支承装置は、建築物や橋梁等の各種構造物を支承する支承装置として用いられるものであり、第一剛性体と、第二剛性体と、前記第一剛性体と前記第二剛性体との間に配設される弾性体と、前記弾性体を囲繞する拘束体とを備えている。前記拘束体と前記弾性体との間には、隙間が設けられている。そして、前記拘束体と何れかの剛性体で構成される前記弾性体を収納するポット部の容積に対する前記隙間の隙間容積率は、0.28〜5.01%に設定されることを特徴としている。

【0010】

これにより、本発明に係る支承装置は、面圧約3〜12N/mm2程度の低荷重域では鉛直面内における回転に必要とされる撓みを満足する鉛直撓み量を確保しつつ、面圧約12〜25N/mm2程度の高荷重域では1mm以下の鉛直撓み量となって、連続的に配置された被支承物同士の間の鉛直方向における段差が1mm以下とする鉛直ばね特性を実現出来る。即ち、本発明に係る支承装置は、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0011】

前記隙間の隙間容積率の最小値、即ち、最小隙間容積率σmin[%]は、Wmaxを最大許容荷重[kN]とした場合、下記(1)式を満たす。

σmin=0.36logWmax−1.96±0.05・・・(1)

【0012】

最大許容荷重が500kNの場合、前記隙間容積率は、0.28〜5.01%に設定される。更に、好ましくは、前記隙間容積率は、1.20〜3.54%とする。

【0013】

最大許容荷重が1000kNの場合、前記隙間容積率は、0.53〜3.32%に設定される。更に、好ましくは、前記隙間容積率は、0.76〜2.83%とする。

【0014】

最大許容荷重が3000kNの場合、前記隙間容積率は、0.93〜4.97%に設定される。更に、好ましくは、前記隙間容積率は、0.99〜2.93%とする。

【0015】

最大許容荷重が10000kNの場合、前記隙間容積率は、1.36〜4.00%に設定される。更に、好ましくは、前記隙間容積率は、1.62〜2.68%とする。

【0016】

以上のような支承装置は、所定以上の入力がなされると、前記弾性体が前記隙間の容積を縮小するように弾性変形し、且つ、変形した当該弾性体が拘束体に当接及び/又は圧接して当該弾性体の変形が拘束されるように構成される。例えば、前記弾性体は、前記第一剛性体と前記第二剛性体と前記拘束体とによって囲繞されて略密閉状態とされ、前記弾性体への荷重の増大に伴って、より高度な密閉状態へと変化する。このような支承装置において、荷重が入力されたときには、入力の大きさに伴って、前記弾性体の側面又は前記拘束体の拘束面の前記凸部間の凹部により構成された隙間を埋めるように前記弾性体が変形しながら、凸部が前記拘束体の拘束面に圧接する程度が増大する。前記拘束体は、このような前記弾性体の変形を拘束する。

【0017】

ここで、前記弾性体は、弾性層と補強板とが積層された積層構造で構成されていても良いし、補強板を含まず単層の弾性層で構成されていても良い。前記弾性体を積層構造としたときには、前記補強板の位置又は前記補強板の間の位置の一方に前記凸部又は凹部を形成し、他方に凹部又は凸部を形成すると良い。前記補強板がある場合、前記弾性体は、荷重入力があると、前記補強板の間において、前記弾性体の厚さ方向と略直交する方向に膨出する。前記補強板の間の位置に前記凸部を設けた場合には、弾性変形した前記弾性体の凸部が最初に前記拘束体の拘束面に圧接されることで、前記弾性体が変形し過ぎることを防止出来る。特に、前記補強板間に相当する弾性体周面の局部歪みによる損傷を防止出来る。

【0018】

前記凸部又は凹部は、例えば、前記弾性体の側面又は前記拘束体の拘束面の周回り方向に連続及び/又は断続的に形成することで、前記作用を効果的に実現することが出来る。

【0019】

前記弾性体の側面と前記拘束体の拘束面との間に隙間が形成されていても良い。すなわち、本発明は、少なくとも、大きい荷重が加わったとき、前記弾性体の凸部が拘束体の拘束面に当接しているように構成する。なお、支承装置の組立時等において、前記拘束体の拘束面と前記弾性体の凸部とが当接する程度であっても好い。この場合、前記拘束体内において、組立時に、前記弾性体の位置を容易に位置決め出来る。

【0020】

前記拘束体は、前記第一剛性体と一体的に設けられていても良く、また、前記第二剛性体と一体的に設けられていても良い。

【発明の効果】

【0021】

本発明では、弾性体を、第一剛性体と第二剛性体と拘束体とで囲繞することで、略密閉された空間部を構成して、密閉ゴム支承のように小さな支承面積にして高荷重支承を実現しながら、拘束体と弾性体との間に隙間を設けるようにしている。具体的に、拘束体と何れかの剛性体で構成される弾性体を収納するポット部の容積に対する隙間の隙間容積率は、0.36〜5.01%である。

【0022】

これにより、本発明に係る支承装置は、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得る。そして、鉛直荷重に対する鉛直可撓変位を実現することが出来、また、回転作用の際には、隙間により弾性体が変形し、良好な回転追従性を実現出来る。

【0023】

また、拘束体と弾性体との間に間隙を設けたことにより、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなるが、その特性は非線形で、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直変位又は鉛直荷重が大きくなるほど大きくなる。このように、本発明では、拘束体と弾性体との間に設けた隙間を設定したことで、荷重が大きくなるほど、鉛直変位量の増加量が小さくなるような特性で、即ち拘束度を可変として、上部構造物を支承することが出来る。

【0024】

更に、例えば、支承装置の最大許容荷重が500kNの場合、隙間容積率を、0.28〜5.01%とし、より好ましくは、1.20〜3.54%とすることで、上記効果を得ることが出来る。

【0025】

更に、支承装置の最大許容荷重が1000kNの場合、隙間容積率を、0.53〜3.32%とし、より好ましくは、0.76〜2.83%とすることで、上記効果を得ることが出来る。

【0026】

更に、支承装置の最大許容荷重が3000kNの場合、隙間容積率を、0.93〜4.97%とし、より好ましくは、0.99〜2.93%とすることで、上記効果を得ることが出来る。

【0027】

更に、支承装置の最大許容荷重が10000kNの場合、隙間容積率を、1.42〜4.00%とし、より好ましくは、1.62〜2.68%とすることで、上記効果を得ることが出来る。

【図面の簡単な説明】

【0028】

【図1】本発明を適用した支承装置の通常の使用状態を示す断面図である。

【図2】弾性体の斜視図である。

【図3】凸部及び凹部を縦方向に設けた弾性体の変形例の斜視図である。

【図4】凸部及び凹部を設けない弾性体の変形例の斜視図である。

【図5】上部構造物と下部構造物との間に設置される前(荷重が加わる前)の支承装置の断面図であって、弾性体側面の凸部と拘束体の拘束面との間が非接触の状態を示す。

【図6】上部構造物と下部構造物との間に設置される前(荷重が加わる前)の支承装置の断面図であって、弾性体側面の凸部と拘束体の拘束面との間が当接した状態を示す。

【図7】鉛直方向の変位量と鉛直荷重との関係を示す特性グラフである。

【図8】補強板の位置に凹部を設けた積層型弾性体を用いた支承装置の断面図である。

【図9】補強板の位置に凸部を設けた積層型弾性体を用いた支承装置の断面図である。

【図10】(A)−(E)は、積層型弾性体の補強板の変形例を示す断面図である。

【図11】芯材が上沓を貫通した支承装置の断面図である。

【図12】図11の変形例であり、拘束体を下沓に固定した支承装置の断面図である。

【図13】芯材が上/下沓の何れも非貫通の支承装置の変形例を示す断面図である。

【図14】図13を更に具体的にした支承装置の断面図である。

【図15】拘束体の拘束面に凸部又は凹部を設けた支承装置の断面図であり、補強板の位置に凹部を設けた例を示す。

【図16】拘束体の拘束面に凸部又は凹部を設けた支承装置の断面図であり、補強板の位置に凸部を設けた例を示す。

【図17】最大許容荷重が500kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図18】最大許容荷重が500kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図19】最大許容荷重が1000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図20】最大許容荷重が1000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図21】最大許容荷重が3000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図22】最大許容荷重が3000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図23】最大許容荷重が10000kNの支承装置における鉛直荷重と鉛直撓み量との関係を示したグラフである。

【図24】最大許容荷重が10000kNの支承装置におけると隙間容積率と鉛直撓み量との関係を示したグラフである。

【図25】最大許容荷重と最小隙間容積率の関係を示したグラフである。

【発明を実施するための形態】

【0029】

以下、本発明に係る支承装置について図面を参照して説明する。なお、以下、支承装置について、以下の順に沿って説明する。

【0030】

1.支承装置の説明

2.弾性体及び拘束体の説明

3.支承装置の動作説明

4.積層型弾性体の説明

5.補強板の変形例の説明

6.支承装置の変形例1

7.支承装置の変形例2

8.支承装置の変形例3

9.支承装置の変形例4

10.隙間容積の説明

10−1.最大許容荷重が500kNの支承装置について

10−2.最大許容荷重が1000kNの支承装置について

10−3.最大許容荷重が3000kNの支承装置について

10−4.最大許容荷重が10000kNの支承装置について

10−5.総括

11.その他の変形例

【0031】

[1.支承装置の説明]

図1に示すように、支承装置10は、橋桁等の上部構造物1と橋脚や橋台といった下部構造物2との間に装着して水平荷重や鉛直荷重、回転荷重等の各種の荷重を支えると共に、地震や風、動的又は静的交通荷重等による揺動や振動、応力を吸収、分散しつつ、支承する橋梁用支承装置である。この支承装置10は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に支承体となる弾性体13が介在されている。また、弾性体13は、上沓11又は下沓12(ここでは上沓11)に固定された拘束体16によって囲繞されている。

【0032】

上沓11は、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の剛性素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによって構成される材料によっても構成することが出来る。各種素材から構成される上沓11は、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来るが、方形又は円形とすることが製造上、或いは施工上、交換上有利である。なお、上沓11は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成しても良い。

【0033】

上部構造物1に対する上沓11の固定手段は、例えばボルト、ナット等の締結手段を用いて上沓11を上部構造物に対して直接的に固定しても良いが、ここでは、上沓11よりも広面積の板状をなす上部プレート3を用いて上沓11を上部構造物1に対して間接的に固定している。上沓11の上部構造物1への固定方法は、これらの例に限定されるものではない。

【0034】

なお、可動支承装置として用いるとき等は、上沓11の上部、例えば上沓11と上部プレート3との間に摺滑部材4を配設して、上部構造物1と支承装置10とを相対変位可能に固定しても良い。この摺滑部材4としては、例えば、フッ化炭素樹脂の一種であるポリテトラフルオロエチレン(PTFE)の如くの低摩擦係数の表面を有するプレート等を、上沓11の上面に固定したり、又は上部構造物1や上部構造物1に固定される取付手段側の下面に固定することによって構成することが可能である。

【0035】

下沓12は、上沓11同様、金属やセラミックス、或いは硬質樹脂やFRPの如くの強化樹脂等の剛性素材によって構成することが好ましいが、必ずしも剛性素材に限定されるものではなく、弾性素材や剛性素材と弾性素材との組合せによっても構成される材料によって構成することが出来る。各種素材から構成される下沓12は、平面形状が略多角形、略円形、略長円径、略楕円形等の適宜の形状に設定することが出来るが、方形又は円形とすることが製造上、又は施工上、交換上で有利である。下沓12の平面形状等は、必ずしも上沓11と一致させる必要はないが、各部のサイズと、凸部や凹部の形状や位置等は下沓12の設定と上沓11の設定を互いに整合させる必要がある。なお、下沓12は、外表面を全体的に弾性体等の被覆層で覆って、耐候性、防錆効果を得るように構成することも出来る。

【0036】

下部構造物に対する下沓12の固定手段は、例えばボルト、ナット等の締結手段を用いて下沓12を下部構造物2に対して直接的に固定しても良いが、ここでは、下沓12よりも広面積の板状をなす下部プレート5の如くの下部固定手段を用いて下沓12を下部構造物2に対して間接的に固定している。下沓12の下部構造物2への固定方法は、これらの例に限定されるものではない。

【0037】

なお、可動支承装置として用いるとき等は、下沓12の下部、例えば下部プレート5と下沓12との間に摺滑部材6を配設して、下部構造物2と支承装置10とを相対変位可能に固定しても良い。この摺滑部材6としては、例えば、PTFEの如くの低摩擦係数の表面を有するプレート等を、下沓12の下面に固定したり、又は下部構造物2や下部構造物2に固定される取付手段側の上面に固定することが可能である。

【0038】

尚、上沓11や下沓12の直接的又は間接的な固定は、着脱可能な方法とするのが好ましく、ボルト、ナット等による締結はその一例である。

【0039】

[2.弾性体及び拘束体の説明]

弾性体13は、天然ゴムや合成ゴム、熱可塑性エラストマや熱硬化性エラストマを用いることができ、これらの中でも天然ゴムを主成分として使用することが好ましい。具体的なエラストマ成分としては、例えば、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ブチルゴム(IIR)、ハロゲン化ブチルゴム(臭素化、塩素化等)、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマ、ウレタン系エラストマ、ポリオレフィン系エラストマ、アクリロニトリル−ブタジエンゴム(NBR)、スチレン・イソプレン・スチレンブロック共重合体(SIS)、エポキシ化天然ゴム、trans−ポリイソプレン、ノルボルネン開環重合体(ポリノルボルネン)、スチレンブタジエンゴム(SBR)、ハイスチレン樹脂、イソプレンゴム等のゴムを一種単独、或いは二種以上を併用することが出来る。

【0040】

図2に示す弾性体13aは、例えば、円柱状をなし、内部に鉄板といった剛性の補強板が設けられていない弾性層が一つ(単層)のものを示している。この弾性体13aの側面には、周回り方向に、凸部14と凹部15とが設けられている。凸部14と凹部15は、図2の例では、互いに平行に、周回り方向に連続して設けられている。

【0041】

なお、凸部14と凹部15は、周回り方向に断続的に設けられていても良い。更に、凸部14と凹部15は、厚さ方向の間隔も、等間隔でも、等間隔でなくても良い。更に、図3に示すように、弾性体13としては、高さ(厚さ)方向に、凸部14や凹部15を設けたものであっても良い。更に、図4に示すように、弾性体13としては、側面に凸部14や凹部15を有しないものであってもよい。

【0042】

以上のような弾性体13は、図1に示す例では、下沓12上に配設され、下沓12によって支持される。弾性体13は、上沓11と下沓12との間を接着して高支圧化しても良いが、接着しないことにより、良好な回転追従性を実現することも出来る。

【0043】

また、弾性体13は、図1に示すように、拘束体16によって囲繞されている。拘束体16は、弾性体13の外径よりやや大きい内径を有する円筒体であり、上沓11又は下沓12の何れか、図1では上沓11の外周部に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。なお、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことも出来る。拘束体16の下沓12側の先端部は、下沓12の外周部の外側に位置し、固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに移動することが出来る。すなわち、拘束体16の下沓12側の先端部が下沓12の外周部の外側に位置することで、上沓11と下沓12の間に配設される弾性体13の剪断変形を抑制する機能や、弾性体13を略密閉状態に拘束して高支圧化させるピストンの役割を実現する。かくして、下沓12に支持された弾性体13は、上面が上沓11、側面が拘束体16によって包囲され、略密閉された空間に配設されることになる。支承装置10は、略密閉ゴム支承となり、小さな支承面積にして高荷重を支承することが可能となる。

【0044】

ここで、弾性体13と拘束体16との大きさの関係について説明すると、図1の例では、支承装置10が上部構造物1と下部構造物2との間に設置され、支承装置10に対して上部構造物1の荷重によって弾性体13が変形している状態において、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態となっている。つまり、図5に示すように、上部構造物1と下部構造物2との間に設置される前は、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aとの間が非接触の状態で、隙間が設けられた状態となっており、上部構造物1と下部構造物2との間に設置されると、上部構造物1の死荷重によって、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態となる。なお、通常の使用範囲での荷重の際には、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aと非接触で、通常の使用範囲を超える高い荷重があった際に、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aと当接し、更なる高荷重の入力によって拘束面16aに凸部14、並びに、凹部15の膨出変形した部分が圧接されるようにしても良い。

【0045】

更に、図6に示すように、上部構造物1と下部構造物2との間に設置される前において、弾性体13の側面の凸部14が拘束体16の内周面の拘束面16aに当接した状態であっても良い。この場合、弾性体13を拘束体16内に配設する際、拘束体16内における弾性体13を正確に位置決めすることが出来る。

【0046】

以上のように、本発明で用いる弾性体13は、弾性体13の側面に凸部14を設け、凸部14以外を凹部15とすることによって、弾性体13に鉛直荷重が加わった際に、鉛直下向きに変位するようにし、更に、拘束体16によって、弾性体13の変形量が制限される構成となっている。従って、このような作用を実現出来るのであれば、弾性体13の側面に設ける凸部14と凹部15を設ける位置や大きさは、上述の例に限定されるものではない。

【0047】

[3.支承装置の動作説明]

以上のような支承装置10では、上部構造物1と下部構造物2との間に設置されると、図1に示すように、弾性体13が、通常の使用範囲の荷重(例えば死荷重や死荷重+車両通行時の活荷重)によって、圧縮され、弾性体13の凸部14は、弾性体13を囲繞した拘束体16の拘束面16aに近接又は当接した位置となる。支承装置10は、弾性体13が鉛直荷重の大きさに応じた弾性変形をし、この弾性変形によって側面の凸部14が凹部15により構成された隙間を埋めるように変形しながら、拘束体16の拘束面16aに圧接される。すなわち、弾性体13の変位量は、拘束体16によって制限される。

【0048】

このような支承装置10では、下沓12に支持された弾性体13を、上沓11と拘束体16によって囲繞し、弾性体13の側面と拘束面16aとの間に所定の隙間を有する略密閉された空間部を設けて構成することで、重入力の初期や低荷重の入力時には、鉛直荷重に対する鉛直可撓変位を可能としながら入力の高荷重化に伴って、徐々に鉛直変位量の増加量が小さくなって弾性率が高くなり、大きな荷重の入力に対しては密閉ゴム支承のように挙動して、小さな支承面積にして高荷重支持を実現する。また、低荷重から高荷重の入力に亘って鉛直面内における回転力の作用時には、弾性体13が拘束体16によって部分的に支持されながらも弾性体13と拘束体16との間の隙間により弾性体13が変形し、弾性体への極端な負荷なく、良好な回転追従性を実現出来る。

【0049】

ここで、図7に、鉛直方向の変位量と鉛直荷重との関係を示す。

線A・・・密閉ゴム支承ではなく、荷重が加わった際の変位が拘束されていないゴム支承。

線B・・・拘束体16の内径(ポット部の内径)に対して弾性体13の外形を小さくし、凸部14と凹部15を大きく形成して、拘束面16aと弾性体13の側面との間の隙間を大きくしたときの特性を示す。(隙間大)

線C・・・拘束面16aと弾性体13の側面との間の隙間を線Bの場合より小さくしたときの特性を示す。(隙間中)

線D・・・拘束面16aと弾性体13の側面との間の隙間を最も小さくしたときの特性を示す。(隙間小)

線E・・・拘束面16aと弾性体13の側面との間の隙間を設けない密閉ゴム支承。回転追従性能を有するが、鉛直方向の弾性変位はほとんど無く、金属支承の扱いとなる。

【0050】

図5の線Aで示すゴム支承では、鉛直荷重が大きくなるに連れて鉛直変位量もほぼ比例的に大きくなり、グラフの傾き(拘束度又はバネ定数)はほぼ一定である。弾性体13の側面に凸部14と凹部15を設けた線B−Dの例によれば、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなるが、その特性は非線形となる。すなわち、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直変位が大きくなるほど大きくなる。このように、弾性体13の側面に凸部14と凹部15を設けたときには、大きな荷重が入力されたときほど、より高度な密閉状態に変化して鉛直変位量の増加量が小さくなるような特性で、すなわち拘束度を可変として、上部構造物1を支承することが出来る。すなわち、この支承装置10では、適度な鉛直可撓性を有しながら高荷重を支持することが出来る。また、線B−Dの例を見ると、隙間が小さい程、鉛直変位に対する鉛直荷重反力の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなる。更に、線Eの密閉ゴム支承では、鉛直方向の弾性変位はほとんど見られない。

【0051】

特に、弾性体13の側面に凸部14と凹部15を設けた線B−Dの例によれば、高荷重が加わると、鉛直可撓変位が小さくなり、密閉ゴム支承のように挙動する。したがって、線B−Dの例では、支承する上部構造物1の種類、用途等に応じて、線B−Dの使用範囲を設定していくことになる。例えば、死荷重に活荷重が加わったとき、グラフの急勾配の範囲(二次勾配)の領域に含まれるようにすることで、車両通過時の振動や騒音を低減することが出来るようになる。なお、鉛直撓みがあるため、線B−Dの支承装置は、弾性支承装置に属する扱いとし得る。

【0052】

[4.積層型弾性体の説明]

以上の例では、弾性層が単層の弾性体13を用いた支承装置10を説明したが、弾性体13としては、図8に示すように、弾性層と補強板とが積層された積層構造の弾性体17であっても良い。弾性体17は、内部に補強板17aが設けられ、弾性層17bが複数設けられ、補強板17aと弾性層17bとが加硫接着によって相互に接着されている。単層の弾性体13は、荷重が加わると、自由側面が側方に押し出され、特に厚さ方向の中央部を中心として膨出する。積層型の弾性体17では、補強板17aがあることで、弾性体17の自由側面の膨出が抑制され、耐荷力が増大する。但し、補強板17aの間の弾性層17bの側面も、自由側面であるから荷重の大きさに応じて、側方に僅かに膨出する。しかし、支承装置10では、拘束体16が弾性体17の変形を拘束するので膨出量は僅かとなる。

【0053】

つまり、図8に示すように、積層型の弾性体17では、側面において、自由側面の弾性層17bの位置に凸部18を設け、補強板17aの位置に凹部19を設けるようにしている。この場合、凸部18は、荷重が加わった際、弾性層17bの自由側面が膨出することで、凹部19より先に拘束体16の拘束面16aに強く圧接されることになる。勿論、本発明では、図9に示すように、補強板17aの位置を凸部18とし、弾性層17bの位置を凹部19としても良い。この場合、凹部19となっている弾性層17bの自由側面が僅かに膨出することで、凸部18と凹部19の部分が同じように拘束体16の拘束面16aと当接され均等に圧接されるようにすることが出来る。積層型の弾性体17は、従来最も膨出量が多い補強板間位置の弾性部であるが、この部位に凸部18を設けた上、拘束体16の拘束面16aによってこの凸部18周辺の膨出量が拘束されているので、高荷重が入力されている際でも内部の補強板17aの周囲における弾性層17bに対する局部応力が緩和される。また、内部の補強板17aが高荷重によってもつぶれにくくなり、補強板17aを薄くすることが出来、支承装置10の全体の厚さの薄型化を実現出来る。

【0054】

積層型弾性体17と拘束体16との大きさの関係については、弾性体13の場合と同様で、図5や図6を用いて説明したように、設置前において、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aとの間が非接触の状態であっても良いが、接触した状態としても良く、この場合、組立時に、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aと接触するようになり、位置決め性が向上するので好ましい。しかしながら入力が無い時点での弾性体と拘束体との接触の有無は特に限定されるものではなく、例えば、大きな荷重が入力されたときに、弾性体17の側面の凸部18が拘束体16の内周面の拘束面16aと接触するようにしても良い。

【0055】

なお、図8及び図9の例では、上沓11と拘束体16とを一体に構成している。また、積層型の弾性体17は、鉛直荷重支持性能や水平荷重支持性能、並びに鉛直回転性能は、弾性層の面積や厚さ、材質、数、補強板の面積や厚さ、数等によって調節することが出来る。また。拘束体16は、上沓11の下面の外周側に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことも出来る。

【0056】

[5.補強板の変形例の説明]

積層型の弾性体17に用いる補強板17aは、具体的に、図10に示すように構成することが出来る。図10(A)に示す例では、上沓11の弾性体17が配設される側の面の中央部に、突出部21aを設け、突出部21aの周囲に環状の凹部21bを設けている。また、下沓12の弾性体17が配設される側の面の中央部に、突出部22aを設け、突出部22aの周囲に凹部21bを設けている。したがって、上沓11と下沓12との間に配設される弾性体17は、中央部が薄肉部で、周囲が環状に厚肉部となっている。この弾性体17の内部には、厚肉部となる外周領域に、環状の補強板17aが設けられる。この弾性体17において、側面には、補強板17aの位置に凹部19が設けられ、弾性層17bの位置に凸部18が連続して又は断続的に設けられている。勿論、補強板17aの位置に凸部18を設け、弾性層17bの位置に凹部19を設けるようにしても良い。また、弾性体17の中央部には、拘束度調節のため、空隙部23aを設けるようにしても良い。このような弾性体17は、中央部が薄肉部で、周囲が環状の厚肉部となっているので、回転追従性を向上させることが出来る。

【0057】

図10(B)は、図10(A)の変形例で、下沓12の弾性体17が配設される側の面が平坦に形成され、上沓11側のみに、突出部21aと凹部21bとが設けられている。この弾性体17では、下沓12の弾性体17が配設される側の面が平坦に形成されているので、下沓12や弾性体17の形状を簡素化することが出来、加工コストを削減出来る。この例でも、弾性体17の中央部に、空隙部23aを設けるようにしても良い。また、弾性体17の側面には、補強板17aの位置に凹部19が設けられ、弾性層17bの位置に凸部18が連続して又は断続的に設けられている。勿論、補強板17aの位置に凸部18を設け、弾性層17bの位置に凹部19を設けるようにしても良い。

【0058】

図10(C)は、弾性体17に同心に、環状の複数の補強板17aが同心円状に設けられている。この例では、上沓11と下沓12の相対する面、すなわち弾性体17が配設される面は平坦に形成されている。この例では、上沓11と下沓12の弾性体17が配設される面に突出部21a,22aや凹部21b,22b(図10(A),(B)参照)が設けられていないので、構成が簡素化され、加工コストを削減することが出来る。なお、複数の環状の補強板17aは、内周側に一つでも良く、また、外周側に一つでも良く、その数も特に限定されるものではない。また、図10(C)では、同じ高さに同心に環状の補強板17aを複数設けているが、各補強板17aの設けられる高さは、必ずしも同じで無くて良い。この例においても更に、弾性体17の中央部には、空隙部23aを設けるようにしても良い。更に、弾性体17の側面には、補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。

【0059】

図10(D)は、複数の補強板17aが互いに離間して平行に設けられている。この例において、補強板17aの枚数は一枚でも複数枚でも良い。この例では、側面に、補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。

【0060】

図10(E)は、補強板17aの表裏に、複数の環状突出部17cが同心円状に設けられている。この例において、補強板17aの枚数は一枚でも複数枚でも良い。また、環状突出部17cの数は、特に限定されるものではなく、例えば一つであっても良い。また、環状突出部17cは、連続した突条部ではなく、断続的なものであっても良い。この例では、弾性体17の側面の補強板17aの位置に凸部18が設けられ、弾性層17bの位置に凹部19が連続して又は断続的に設けられている。勿論、補強板17aの位置に凹部19を設け、弾性層17bの位置に凸部18を設けるようにしても良い。また、環状突出部17cは、表裏の何れか一方の面のみに設けても良く、また、補強板17aは複数枚設けるようにしても良い。

【0061】

[6.支承装置の変形例1]

図11に示す支承装置30は、下沓12に、芯材31が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。また、この支承装置30は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層と補強板とが積層された積層構造の弾性体17が介在されている。支承装置30の上沓11は、表裏面に貫通した貫通孔32が穿設されている。貫通孔32には、上沓11の上面側から芯材31が挿入され、芯材31の先端部が上沓11の上面から突出することなく、上沓11が鉛直下向きに変位する分を考慮して、先端部が一段低くなるように収容されている。この貫通孔32の開口端には、上揚防止片32aがフランジ状に形成されている。

【0062】

貫通孔32に挿通される芯材31は、大径部33となる頭部を有する金属性のボルト状部材からなり、先端部である大径部33が上沓11の貫通孔32の内部に収容可能な大きさに設定されている。この芯材31は、上沓11の貫通孔32より弾性体17の略中央部に形成された挿通孔34に挿通され、更に、下沓12の弾性体17の支持面側に形成されたネジ穴35に螺合されることによって固定される。芯材31は、貫通孔32より挿入され、ネジ穴35に固定されたとき、大径部33が貫通孔32内に一段低くなるように収容される。この芯材31は、下沓12に固定されることで、上沓11と下沓12とが水平方向に相対変位しようとした際に、芯材31が上揚防止片32aの先端面又は貫通孔32の側面に突き当たり、下沓12に固定された芯材31によって上沓11の変位が規制される。すなわち、芯材31は、水平変位防止部として機能して、過剰に上沓11と下沓12とが水平方向において相対変位することを防止する。更に、芯材31の大径部33は、貫通孔32の上揚防止片32aの開口径より大きく、上揚防止片32aと係合する。芯材31は、上沓11に上揚力、すなわち上沓11が下沓12に対して相対的に上揚しようとする力が加わったとき、下沓12に固定された芯材31の大径部33に上揚防止片32aが係止されることによって、上沓11と下沓12とが乖離することを防止することが出来る。すなわち、大径部33は、上揚防止部としても機能することになる。

【0063】

また、弾性体17は、図11に示すように、拘束体16によって囲繞されている。拘束体16は、弾性体13の平均外径よりやや大きい内径を有する円筒体であり、上沓11の外周部に固定されている。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いても良い。なお、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。

【0064】

拘束体16の下沓12側の先端部は、下沓12の外周部の外側に位置し、固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに変位することが出来る。すなわち、拘束体16の下沓12側の先端部が下沓12の外周部の外側に位置することで、芯材31と協働して、上沓11と下沓12の間に配設される弾性体17の剪断変形を抑制する機能や、弾性体17を略密閉状態に拘束して高支圧化させるシリンダの役割を果たす。かくして、下沓12に支持された弾性体17は、上面が上沓11、側面が拘束体16によって包囲され、略密閉された空間に配設されることになる。すなわち、支承装置10は、略密閉ゴム支承となり、小さな支承面積にして高荷重を支承することが可能となる。

【0065】

このような支承装置30にあっても、上述した支承装置10と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、略密閉ゴム支承のようにして小さな支承面積にして高荷重支承を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に対する鉛直可撓変位を実現することが出来る。また、回転作用の際には、隙間により弾性体17が変形し良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな荷重が入力されたときほど、より高度な密閉状態に変化して鉛直変位量の増加量を小さくすることが出来る。

【0066】

なお、この支承装置30において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照。)。また、図12に示すように、支承装置30は、拘束体16を上沓11ではなく、下沓12の外周部に固定手段16bによって固定するようにしても良い。この場合、拘束体16の先端部は、上沓11の外周部の外側に位置し固定されていない。これにより、上沓11は、鉛直荷重の入力があっとき、弾性体13を圧縮しながら鉛直下向きに変位することが出来る。

【0067】

[7.支承装置の変形例2]

図13に示す支承装置40は、芯材41が上沓11と下沓12とを非貫通としたものである。この支承装置40は、下沓12に、芯材41が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。また、この支承装置40は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層と補強板とが積層された積層構造の弾性体17が介在されている。

【0068】

上沓11は、弾性体17の上面に配設されるものであって、外周部に、拘束体16が固定される。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いて良い。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。拘束体16の下沓12側の先端部は、フランジ状の上揚防止片42が内側に張り出して形成されている。

【0069】

芯材41は、大径部43となる頭部を有する金属製のボルト状部材からなり、先端部が下沓12の弾性体17の支持面側に形成されたネジ穴44に螺合されることによって固定される。この芯材41は、上端部が大径部43となっており、弾性体17を支持する支持面となっている。また、この大径部43は、上沓11の外周部に固定された拘束体16の上揚防止片42に係合する。下沓12に固定された芯材41の大径部43は、上揚防止部ともなって、上沓11に上揚力が加わったとき、上沓11側の上揚防止片42が係止されることで、上沓11と下沓12とが乖離することを防止する。また、この芯材41の大径部43は、拘束体16の拘束面16aを摺動するような大きさに形成され、弾性体17を略密閉状態に拘束して高支圧化させるピストンのように機能して、鉛直方向の変位を許容し、また、水平変位防止部となって、芯材41で水平方向の変位を制限する。これにより、過剰に上沓11と下沓12とが水平方向において相対変位することを防止することが出来る。更に、上揚防止片42と下沓12との間は、間隙が設けられており、鉛直下向き上沓11が変位した際に、上揚防止片42が下沓12に突き当たらないようにしている。

【0070】

このような支承装置40にあっても、上述した支承装置10,30と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、略密閉ゴム支承のようにして小さな支承面積にして高荷重支持を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に応じた鉛直可撓変位を可能とすることが出来る。また、回転作用の際には、隙間により弾性体17がより一層変形し易くなり、良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな入力があったときほど、より高度な密閉状態に変化して高支圧化させ鉛直変位量の増加量を小さくすることが出来る。

【0071】

なお、この支承装置40において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照)。

【0072】

[8.支承装置の変形例3]

図14に示す支承装置50は、図13の支承装置40を更に変形したものである。この支承装置50は、下沓12に、芯材51が取り付けられ、上揚防止部と水平変位防止部とを設けたものである。この支承装置50は、第一剛性体としての上沓11と第二剛性体としての下沓12との間に弾性層17bと補強板17aとが積層された積層構造の弾性体17が介在されている。

【0073】

上沓11は、弾性体17の上面に配設されるものであって、外周部に、拘束体16が固定される。例えば、上沓11と拘束体16との結合は、ボルト・ナット等の固定手段16bを用いることが出来る。また、固定手段16bとしては、上沓11と拘束体16の何れか一方に雄ねじを設け、他方に雌ねじを設け、これらを互いに螺合して結合するねじ締結によったり、溶接したり、従来公知の結合方法等で行うことが出来る。拘束体16の下沓12側の先端部は、フランジ状の上揚防止片52が内側に張り出して形成されている。

【0074】

芯材51は、ベースプレートとなる下沓12に下端部が固定される。芯材51の下端面は、位置決め凸部51aが設けられ、位置決め凸部51aが下沓12側の位置決め凹部51bに嵌合されることで、位置決めされる。また、下沓12には、挿通孔55aが形成され、固定ボルト55bが芯材51の下端部に設けられた固定孔55cに締め付けられることで固定される。芯材51の上端部には、弾性体17を支持する支持面となる大径部53が一体的に設けられる。大径部53は、裏面中央部にネジ穴53aが設けられており、ネジ穴53aに、芯材51の先端部に形成されたネジ部54が締め付けられることで一体化される。なお、固定ボルト55bのボルト頭部は、下沓12の挿通孔55aと連通した凹部55dに突出することなく収容されている。

【0075】

芯材51と一体の大径部53は、外周部下面が上沓11の外周部に固定された拘束体16の上揚防止片52と係合する。下沓12との一体の芯材51の大径部53は、上揚防止部ともなって、上沓11に上揚力が加わったとき、上沓11側の上揚防止片52が係止されることで、上沓11と下沓12とが乖離することを防止する。また、この芯材51の大径部53は、拘束体16の拘束面16aを摺動するような大きさに形成され、弾性体17を略密閉状態に拘束して高支圧化させるピストンのように機能して、鉛直方向の変位を許容し、また、水平変位防止部となって、芯材51で水平方向の変位を規制する。これにより、過剰に上沓11と下沓12とが水平方向において相対変位することを防止することが出来る。更に、上揚防止片52と下沓12との間は、間隙が設けられており、鉛直下向きに上沓11が変位した際に、上揚防止片52が下沓12に突き当たらないようにしている。

【0076】

このような支承装置50にあっても、上述した支承装置10,30,40と同様に、下沓12に支持された弾性体17を、上沓11と拘束体16によって囲繞することで、略密閉された空間部を構成して、密閉ゴム支承のようにして小さな支承面積にして高荷重支承を実現しながら、弾性体17の側面と拘束面16aとの間に隙間を設けることで、鉛直荷重に対する鉛直可撓変位を実現することが出来る。また、回転作用の際には、隙間により弾性体17がより一層変形し易くなり、良好な回転追従性を実現出来る。そして、上記図7で示したように、拘束面16aと弾性体17の側面との間に隙間を設けることで、大きな荷重があったときほど、より高度な密閉状態に変化して鉛直変位量の増加量を小さくすることが出来る。

【0077】

なお、この支承装置50において、支承体となる弾性体17は、弾性層が単層の弾性体13であっても良い(図2−4参照)。また、上下を逆にして、上沓11を下沓とし、下沓12を上沓として用いても良い。更に、上部構造物1と下部構造物2に設置するにあたっては、上述したように、上部プレート3や下部プレート5を介在させて固定しても良いし、更に、摺滑部材4,6を介在させて固定しても良い(図1参照)。

【0078】

[9.支承装置の変形例4]

以上の例では、弾性体13,17の側面に凸部14,18と凹部15,19を設けた場合を説明したが、図15に示すように、弾性体13,17の側面には、凸部14,18と凹部15,19を設けず、代わりに、拘束体16の拘束面16aに凸部61又は凹部62を設けるようにしても良い。なお、支承装置の構造は、図13に示した支承装置40と同一であるため詳細は省略する。なお、ここでは、一例として、積層型弾性体17を用いるようにしている。図15では、拘束体16の下沓12側の先端部には、フランジ状の上揚防止片52が内側に張り出すように、ボルト・ナット等の固定手段16cによって固定されている。

【0079】

図15に示す拘束体16の拘束面16aには、自由側面の弾性層17bの位置に凸部61を設け、補強板17aの位置に凹部62を設けるようにしている。この場合、凸部61は、荷重が加わった際、弾性層17bの自由側面が膨出することで、凹部62より先に、補強板17a,17a間の側方に膨出した側面が圧接されることになる。勿論、本発明では、図16に示すように、補強板17aの位置を凸部61とし、弾性層17bの位置を凹部62としても良い。この場合、凹部62となっている弾性層17bの自由側面が僅かに膨出することで、凸部61と凹部62の部分が同じように拘束体16の拘束面16aに圧接されるようにすることが出来る。このように、拘束体16の拘束面16aに凸部61と凹部62を設けた場合にも、弾性体13,17の側面に凸部14,18と凹部15,19を設けた場合と類似した作用効果を得ることが出来る。しかし、拘束体16の内周面側に凸部や凹部を設けて弾性体13,17との間に隙間を設けるようにすると、荷重が入力された際に、鉛直変位を生じ、これによって弾性体13,17内部に配設された各補強板17aの位置が鉛直下方に変位し、補強板17aと凸部61との位置関係が設定位置からズレてしまい所要の性能を発揮できなくなる虞がある上、拘束体16の剛性内周面を加工するのは、弾性体13,17の自由側面(弾性周面)を加工するよりも高コスト化する。このため、凸部や凹部は弾性体13,17側に設ける方が好ましい。

【0080】

[10.隙間容積の説明]

以下、隙間容積について説明する。具体的に、最大許容荷重毎に、弾性体13の側面と拘束体16の拘束面16aとの間の隙間の容積を異ならせて、上沓11又は下沓12の何れかと拘束体16とによって構成された弾性体13を収納するポット部16dに対する隙間容積の割合(以下、隙間容積率とも言う。)を異ならせた支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。なお、ここでは、図4に示すような側面に凸部14や凹部15を有しない弾性体13を用いた。

【0081】

[10−1.最大許容荷重が500kNの支承装置について]

最大許容荷重が500kNの支承装置10において、下記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル1−5の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0082】

【表1】

【0083】

ここで、表1中の弾性体13の体積とは、例えば、図5に示すように、支承装置10が上部構造物1と下部構造物2との間に設置される前の弾性体13の外径d1及び高さh1より算出した弾性体13の体積を示している。更に、隙間の容積とは、弾性体13の体積と、拘束体16の拘束面16aの内径d2及び高さh2より算出した拘束体16の拘束面16a内(ポット部16d)の容積との差を示している。更にまた、隙間容積率とは、ポット部16dの容積に対する隙間の容積の割合を示している。

【0084】

図17は、最大許容荷重が500kNの支承装置10における鉛直荷重と鉛直撓み量の関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図17中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図17中の60〜250kNの間(図17中の線m1と線m2の間)は、面圧約3〜12N/mm2程度の低荷重域を示し、250〜500kNの間(図17中の線m2と線m3の間)は、面圧約12〜25N/mm2程度の高荷重域を示している。

【0085】

図17によれば、サンプル1−5は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル1−5は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。即ち、鉛直変位が小さくなっていることが分かる。

【0086】

更に、図18は、最大許容荷重500kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図18によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(2)式のような関係を有していることが分かる。

y=1.74x2.49・・・(2)

【0087】

ここで、道路橋支承便覧(平成16年4月:社団法人日本道路協会)には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが出来ることが望ましいとされている。回転撓みの照査上において撓み量が足りないと、金属支承の扱いとなってしまい問題が生じる。即ち、最大許容荷重が500kNの支承装置10においては、撓み量δ=有効直径÷2÷150の式より、撓み量が0.53mm(図17中の線L1)以上有ることが必要である。なお、ここで言う有効直径は、弾性体13の外周端部(面圧を受けない部分)を考慮して、設定直径より若干(直径で10mm以下程度)小さめの寸法としている。

【0088】

更に、上記道路橋支承便覧には、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、支承装置10が上部構造物1と下部構造物2との間に設置され、死荷重を支持している状態から活荷重による撓み量を1mm以内に抑える必要がある。従って、最大許容荷重が500kNの支承装置10においては、撓み量を、0.53mm(図17中の線L1)に1mmを加えた1.53mm(図17中のL2)以内に撓みを抑える必要がある。

【0089】

即ち、最大許容荷重が500kNの支承装置10においては、撓み量を0.53mm(図17中の線L1)以上1.53mm(図17中の線L2)以下とする必要がある。換言すると、サンプル1−5の二次勾配の領域が、撓み量0.53mm(図17中の線L1)と1.53mm(図17中の線L2)の間を通るようにする必要がある。

【0090】

ここで、上記(2)式に鉛直撓み量0.53mmを代入すると、隙間容積率が0.36%となり、上記(2)式に鉛直撓み量1.53mmを代入すると、隙間容積率が5.01%となる。従って、上記2つの規定を満たすためには、最大許容荷重が500kNの支承装置10において、隙間容積率を0.36〜5.01%とすれば良いことが分かる。

【0091】

図17によれば、サンプル1−5は何れも、隙間容積率が0.36〜5.01%を満たし、二次勾配の領域が、撓み量0.53mm(図17中の線L1)と1.53mm(図17中の線L2)の間を通っている。従って、サンプル1−5は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0092】

更に、最大許容荷重が500kNの支承装置10において、隙間容積率の最小値、即ち、最小隙間容積率を0.36%とすることも可能であるが、実際の使用を考えると、図17及び表1より、最小隙間容積率を1.20%とすることが好ましい。更に、隙間容積率の最大値、即ち、最大隙間容積率を5.01%とすることも可能であるが、実際の使用を考えると、図17及び表1より、最大隙間容積率を3.54%とすることが好ましい。即ち、最大許容荷重が500kNの支承装置10において、実際の使用を考えると、隙間容積率を1.20〜3.54%とすることが好ましい。

【0093】

[10−2.最大許容荷重が1000kNの支承装置について]

最大許容荷重が1000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル6−11の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0094】

図19は、最大許容荷重が1000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図19中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図19中の120〜500kNの間(図19中の線m1と線m2の間)は、低荷重域を示し、500〜1000kNの間(図19中の線m2と線m3の間)は、高荷重域を示している。

【0095】

図19によれば、サンプル6−11は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル6−11は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0096】

更に、図20は、最大許容荷重1000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図20によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(3)式のような関係を有していることが分かる。

y=1.01x2.13・・・(3)

【0097】

上述したように、道路橋支承便覧には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が1000kNの支承装置10においては、撓み量を0.75mm(図19中の線L1)以上1.75mm(図19中のL2)以下とする必要がある。換言すると、サンプル6−11の二次勾配の領域が、撓み量0.75mm(図19中の線L1)と1.75mm(図19中のL2)の間を通るようにする必要がある。

【0098】

ここで、上記(3)式に鉛直撓み量0.75mmを代入すると、隙間容積率が0.55%となり、上記(3)式に鉛直撓み量1.75mmを代入すると、隙間容積率が3.32%となる。従って、上記2つの規定を満たすためには、最大許容荷重が1000kNの支承装置10において、隙間容積率を0.55〜3.32%とすれば良いことが分かる。

【0099】

図19によれば、サンプル6−11は何れも、隙間容積率が0.55〜3.32%を満たし、二次勾配の領域が、撓み量0.75mm(図19中の線L1)と1.75mm(図19中の線L2)の間を通っている。従って、サンプル6−11は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。

【0100】

更に、最大許容荷重が1000kNの支承装置10において、最小隙間容積率を0.55%とすることも可能であるが、実際の使用を考えると、図19及び表1より、最小隙間容積率を0.76%とすることが好ましい。更に、最大隙間容積率を3.32%とすることも可能であるが、実際の使用を考えると、図19及び表1より、最大隙間容積率を2.83%とすることが好ましい。即ち、最大許容荷重が1000kNの支承装置10において、実際の使用を考えると、隙間容積率を0.76〜2.83%とすることが好ましい。

【0101】

[10−3.最大許容荷重が3000kNの支承装置について]

最大許容荷重が3000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル12−17の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0102】

図21は、最大許容荷重が3000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図21中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図21中の400〜1700kNの間(図21中の線m1と線m2の間)は、低荷重域を示し、1700〜3000kNの間(図21中の線m2と線m3の間)は、高荷重域を示している。

【0103】

図21によれば、サンプル12−17は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル12−17は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0104】

更に、図22は、最大許容荷重3000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図22によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(4)式のような関係を有していることが分かる。

y=0.46x2.85・・・(4)

【0105】

上述したように、道路橋支承便覧には、支承装置について、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が3000kNの支承装置10においては、撓み量を1.30mm(図21中の線L1)以上2.30mm(図21中のL2)以下とする必要がある。換言すると、サンプル12−17の二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中のL2)の間を通るようにする必要がある。

【0106】

ここで、上記(4)式に鉛直撓み量1.30mmを代入すると、隙間容積率が0.98%となり、上記(4)式に鉛直撓み量2.30mmを代入すると、隙間容積率が4.97%となる。従って、上記2つの規定を満たすためには、最大許容荷重が3000kNの支承装置10において、隙間容積率を0.98〜4.97%とすれば良いことが分かる。

【0107】

図21によれば、サンプル13−17は何れも、隙間容積率が0.98〜4.97%を満たし、二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中の線L2)の間を通っている。従って、サンプル13−17は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。一方、図21によれば、サンプル12は、隙間容積率が0.98%よりも低く、二次勾配の領域が、撓み量1.30mm(図21中の線L1)と2.30mm(図21中の線L2)の間を通っていない。従って、サンプル12は、撓み量が足りず、金属支承の扱いとなってしまう。

【0108】

更に、最大許容荷重が3000kNの支承装置10において、最小隙間容積率を0.98%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最小隙間容積率を0.99%とすることが好ましい。更に、最大隙間容積率を4.97%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最大隙間容積率を2.93%とすることが好ましい。即ち、最大許容荷重が3000kNの支承装置10において、実際の使用を考えると、隙間容積率を0.99〜2.93%とすることが好ましい。

【0109】

[10−4.最大許容荷重が10000kNの支承装置について]

最大許容荷重が10000kNの支承装置10において、上記表1に示すように、弾性体13の側面と拘束体16の拘束面16aとの間の隙間容積率を異ならせたサンプル18−24の支承装置10を作製し、作製した支承装置10について、鉛直荷重を付加して鉛直撓み量を測定した。

【0110】

図23は、最大許容荷重が10000kNの支承装置10における鉛直荷重と鉛直撓み量との関係を示している。縦軸は、鉛直荷重[kN]を示し、横軸は、鉛直撓み量[mm]を示している。更に、図23中の線Aは、図7の線Aに相当するゴム支承を参考例として示し、線Eは、図7の線Eに相当する密閉ゴム支承を参考例として示している。更に、図23中の1200〜5000kNの間(図23中の線m1と線m2の間)は、低荷重域を示し、5000〜10000kNの間(図23中の線m2と線m3の間)は、高荷重域を示している。

【0111】

図23によれば、サンプル18−24は、鉛直荷重が大きくなるに連れて鉛直変位量も大きくなる非線形であり、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾き(拘束度又はバネ定数)は、鉛直撓み量が大きくなるほど大きくなっていることが分かる。即ち、図7の線B−Dと同じような特徴を有する線となる。また、サンプル18−24は、隙間容積率が小さい程、鉛直撓み量に対する鉛直荷重の大きさを表すグラフの傾きの緩やかな範囲(一次勾配)を狭く設定することが出来る。すなわち、鉛直変位が小さくなっていることが分かる。

【0112】

更に、図24は、最大許容荷重10000kN載荷時の隙間容積率と鉛直撓み量の関係を示している。縦軸は、隙間容積率[%]を示し、横軸は、鉛直撓み量[mm]を示している。図24によれば、隙間容積率と鉛直撓み量は、鉛直撓み量[mm]をxとし、隙間容積率[%]をyとした場合、下記(5)式のような関係を有していることが分かる。

y=0.10x2.98・・・(5)

【0113】

上述したように、道路橋支承便覧には、支承装置ついて、回転撓みの照査上、1/150rad程度撓むことが可能で、段差の照査上、圧縮変位量(段差)の許容値が1mm以内とされている。即ち、最大許容荷重が10000kNの支承装置10においては、撓み量を2.40mm(図23中の線L1)以上3.40mm(図23中のL2)以下とする必要がある。換言すると、サンプル18−24の二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中のL2)の間を通るようにする必要がある。

【0114】

ここで、上記(5)式に鉛直撓み量2.40mmを代入すると、隙間容積率が1.42%となり、上記(5)式に鉛直撓み量3.40mmを代入すると、隙間容積率が4.00%となる。従って、上記2つの規定を満たすためには、最大許容荷重が10000kNの支承装置10において、隙間容積率を1.42〜4.00%とすれば良いことが分かる。

【0115】

図23によれば、サンプル20−24は何れも、隙間容積率が1.42〜4.00%を満たし、二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中の線L2)の間を通っている。従って、サンプル20−24は何れも、金属支承装置の扱いではなく、弾性支承装置に属する扱いとし得ると共に、段差を規定内に抑えることが出来る。一方、図23によれば、サンプル18,19は、隙間容積率が1.42%よりも低く、二次勾配の領域が、撓み量2.40mm(図23中の線L1)と3.40mm(図23中の線L2)の間を通っていない。従って、サンプル18,19は、撓み量が足りず、金属支承の扱いとなってしまう。

【0116】

更に、最大許容荷重が10000kNの支承装置10において、最小隙間容積率を1.42%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最小隙間容積率を1.62%とすることが好ましい。更に、最大隙間容積率を4.00%とすることも可能であるが、実際の使用を考えると、図21及び表1より、最大隙間容積率を2.68%とすることが好ましい。即ち、最大許容荷重が10000kNの支承装置10において、実際の使用を考えると、隙間容積率を1.62〜2.68%とすることが好ましい。

【0117】

[10−5.総括]

最大許容荷重が500kNの支承装置10における最小隙間容積率である0.36%と、最大許容荷重が1000kNの支承装置10における最小隙間容積率である0.55%と、最大許容荷重が3000kNの支承装置10における最小隙間容積率である0.98%と、最大許容荷重が10000kNの支承装置10における最小隙間容積率である1.42%とから、図25に示すように、最大許容荷重と最小隙間容積率の関係は、近似曲線を用いて、下記(6)式に示すように表すことが出来る。

σmin=0.36log(Wmax)−1.92・・・(6)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【0118】

なお、上記(6)式は、あくまで近似曲線に過ぎず、最小隙間容積率σmin±0.05[%]程度までの範囲内であれば、同様の効果が得られるものと考えられる。従って、実際には、最大許容荷重と最小隙間容積率の関係は、下記(7)式に示すように表すことが出来る。

σmin=0.36log(Wmax)−1.92±0.05・・・(7)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【0119】

従って、最大許容荷重に応じた最小隙間容積率は、上記(7)式を満たすものであれば良い。

【0120】

ここで、上記(7)式に最大許容荷重が500kNを代入すると、最小隙間容積率0.33±0.05%となり、最大許容荷重500kNの場合、最小隙間容積率は、0.28%となる。従って、最大許容荷重が500kNの支承装置10において、隙間容積率を0.28〜5.01%とすることが出来る。更に、上記(7)式に最大許容荷重が1000kNを代入すると、最小隙間容積率0.58±0.05%となり、最大許容荷重1000kNの場合、最小隙間容積率は、0.53%となる。従って、最大許容荷重が1000kNの支承装置10において、隙間容積率が0.53〜3.32%とすることが出来る。更に、上記(7)式に最大許容荷重が3000kNを代入すると、最小隙間容積率0.98±0.05%となり、最大許容荷重3000kNの場合、最小隙間容積率は、0.93%となる。従って、最大許容荷重が3000kNの支承装置10において、隙間容積率が0.93〜4.97%とすることが出来る。更に、上記(7)式に最大許容荷重が10000kNを代入すると、最小隙間容積率1.41±0.05%となり、最大許容荷重10000kNの場合、最小隙間容積率は、1.36%となる。従って、最大許容荷重が10000kNの支承装置10において、隙間容積率が1.36〜4.00%とすることが出来る。

【0121】

更に、最大許容荷重が500kNの支承装置10において、隙間容積率は、0.28〜5.01%に設けられ、最大許容荷重が1000kNの支承装置10において、隙間容積率は、0.53〜3.32%に設けられ、最大許容荷重が3000kNの支承装置10において、隙間容積率は、0.93〜4.97%に設けられ、最大許容荷重が10000kNの支承装置10において、隙間容積率は、1.36〜4.00%に設けられている。従って、最大許容荷重が500kN〜10000kNの支承装置10において、隙間容積率を、0.28〜5.01%とすることが出来る。

【0122】

[11.その他の変形例]

上述の説明では、本発明の支承装置として橋梁用支承装置について説明したが、本発明は橋梁用支承装置に限定されることはなく、各種の構造物の制震、免震用の支承装置として採用することが出来る。

【符号の説明】

【0123】

1 上部構造物、2 下部構造物、3 上部プレート、4 摺滑部材、5 下部プレート、6 摺滑部材、10 支承装置、11 上沓、12 下沓、13 弾性体、13 凸部13(13a,13b,13c) 弾性体、14 凸部、15 凹部、16 拘束体、16b,16c 固定手段、17 貫通孔、17a 上揚防止片、18 芯材、19 大径部、21 挿通孔、22 ネジ穴、23 積層型弾性体、23a 補強板、23b 弾性層、23c 環状突出部、24 凸部、25 凹部、25,27a 突出部、27b 凹部,28a 空隙部、30 支承装置、31 芯材、32 上揚防止片、33 大径部、34 ネジ穴、40 支承装置、41 芯材、41a 位置決め凸部、41b 位置決め凹部、42 上揚防止片、43 大径部、43a ネジ穴、44 ネジ部、45a 挿通孔、45b 固定ボルト、45c 固定孔、45d 凹部、61 凸部、62 凹部

【特許請求の範囲】

【請求項1】

第一剛性体と、第二剛性体と、前記第一剛性体と前記第二剛性体との間に配設される弾性体と、前記弾性体を囲繞する拘束体とを備え、

前記拘束体と前記弾性体との間には、隙間が設けられており、

前記拘束体と何れかの剛性体で構成される前記弾性体を収納するポット部の容積に対する前記隙間の隙間容積率は、0.28〜5.01%であることを特徴とする支承装置。

【請求項2】

前記隙間の隙間容積率の最小値は、下記(1)式を満たすことを特徴とする請求項1に記載の支承装置。

σmin=0.36log(Wmax)−1.92±0.05・・・(1)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【請求項3】

最大許容荷重が500kNの場合、前記隙間容積率は、0.28〜5.01%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項4】

前記隙間容積率は、1.20〜3.54%を満たすことを特徴とする請求項3に記載の支承装置。

【請求項5】

最大許容荷重が1000kNの場合、前記隙間容積率は、0.53〜3.32%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項6】

前記隙間容積率は、0.76〜2.83%であることを特徴とする請求項5に記載の支承装置。

【請求項7】

最大許容荷重が3000kNの場合、前記隙間容積率は、0.93〜4.97%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項8】

前記隙間容積率は、0.99〜2.93%であることを特徴とする請求項7に記載の支承装置。

【請求項9】

最大許容荷重が10000kNの場合、前記隙間容積率は、1.36〜4.00%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項10】

前記隙間容積率は、1.62〜2.68%であることを特徴とする請求項9に記載の支承装置。

【請求項11】

所定以上入力されると、前記弾性体が前記隙間の容積を縮小するように弾性変形し、且つ、変形した当該弾性体が拘束体に当接及び/又は圧接して当該弾性体の変形が拘束されるように構成されることを特徴とする請求項1−10の何れかに記載の支承装置。

【請求項12】

前記弾性体は、前記第一剛性体と前記第二剛性体と前記拘束体とによって囲繞されて略密閉状態とされ、

前記弾性体への荷重の増大に伴って、より高度な密閉状態へと変化することを特徴とする請求項1−11の何れかに記載の支承装置。

【請求項13】

前記弾性体は、弾性層と補強板とが積層された積層構造で構成されていることを特徴とする請求項1−12の何れかに記載の支承装置。

【請求項14】

前記弾性体の側面又は前記拘束体の拘束面には、前記補強板の位置又は前記補強板の間の位置の一方に凸部又は凹部を形成し、他方に凹部又は凸部を形成することを特徴とする請求項13に記載の支承装置。

【請求項15】

前記弾性体は、単層の弾性層で構成されていることを特徴とする請求項1−12の何れかに記載の支承装置。

【請求項16】

前記弾性体の側面又は前記拘束体の拘束面には、凸部及び/又は凹部が形成されることを特徴とする請求項15に記載の支承装置。

【請求項17】

前記凸部又は凹部は、前記弾性体の側面又は前記拘束体の拘束面の周回り方向に連続及び/又は断続的に形成されていることを特徴とする請求項14又は16に記載の支承装置。

【請求項18】

前記弾性体の前記凸部が前記拘束体の拘束面に当接することを特徴とする請求項14,16,17の何れかに記載の支承装置。

【請求項19】

前記拘束体は、前記第一剛性体と一体的に設けられていることを特徴とする請求項1−18の何れかに記載の支承装置。

【請求項20】

前記拘束体は、前記第二剛性体と一体的に設けられていることを特徴とする請求項1−18の何れかに記載の支承装置。

【請求項1】

第一剛性体と、第二剛性体と、前記第一剛性体と前記第二剛性体との間に配設される弾性体と、前記弾性体を囲繞する拘束体とを備え、

前記拘束体と前記弾性体との間には、隙間が設けられており、

前記拘束体と何れかの剛性体で構成される前記弾性体を収納するポット部の容積に対する前記隙間の隙間容積率は、0.28〜5.01%であることを特徴とする支承装置。

【請求項2】

前記隙間の隙間容積率の最小値は、下記(1)式を満たすことを特徴とする請求項1に記載の支承装置。

σmin=0.36log(Wmax)−1.92±0.05・・・(1)

ここで、Wmaxは、最大許容荷重[kN]を示し、σminは、隙間容積率[%]を示している。

【請求項3】

最大許容荷重が500kNの場合、前記隙間容積率は、0.28〜5.01%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項4】

前記隙間容積率は、1.20〜3.54%を満たすことを特徴とする請求項3に記載の支承装置。

【請求項5】

最大許容荷重が1000kNの場合、前記隙間容積率は、0.53〜3.32%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項6】

前記隙間容積率は、0.76〜2.83%であることを特徴とする請求項5に記載の支承装置。

【請求項7】

最大許容荷重が3000kNの場合、前記隙間容積率は、0.93〜4.97%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項8】

前記隙間容積率は、0.99〜2.93%であることを特徴とする請求項7に記載の支承装置。

【請求項9】

最大許容荷重が10000kNの場合、前記隙間容積率は、1.36〜4.00%であることを特徴とする請求項1又は請求項2に記載の支承装置。

【請求項10】

前記隙間容積率は、1.62〜2.68%であることを特徴とする請求項9に記載の支承装置。

【請求項11】

所定以上入力されると、前記弾性体が前記隙間の容積を縮小するように弾性変形し、且つ、変形した当該弾性体が拘束体に当接及び/又は圧接して当該弾性体の変形が拘束されるように構成されることを特徴とする請求項1−10の何れかに記載の支承装置。

【請求項12】

前記弾性体は、前記第一剛性体と前記第二剛性体と前記拘束体とによって囲繞されて略密閉状態とされ、

前記弾性体への荷重の増大に伴って、より高度な密閉状態へと変化することを特徴とする請求項1−11の何れかに記載の支承装置。

【請求項13】

前記弾性体は、弾性層と補強板とが積層された積層構造で構成されていることを特徴とする請求項1−12の何れかに記載の支承装置。

【請求項14】

前記弾性体の側面又は前記拘束体の拘束面には、前記補強板の位置又は前記補強板の間の位置の一方に凸部又は凹部を形成し、他方に凹部又は凸部を形成することを特徴とする請求項13に記載の支承装置。

【請求項15】

前記弾性体は、単層の弾性層で構成されていることを特徴とする請求項1−12の何れかに記載の支承装置。

【請求項16】

前記弾性体の側面又は前記拘束体の拘束面には、凸部及び/又は凹部が形成されることを特徴とする請求項15に記載の支承装置。

【請求項17】

前記凸部又は凹部は、前記弾性体の側面又は前記拘束体の拘束面の周回り方向に連続及び/又は断続的に形成されていることを特徴とする請求項14又は16に記載の支承装置。

【請求項18】

前記弾性体の前記凸部が前記拘束体の拘束面に当接することを特徴とする請求項14,16,17の何れかに記載の支承装置。

【請求項19】

前記拘束体は、前記第一剛性体と一体的に設けられていることを特徴とする請求項1−18の何れかに記載の支承装置。

【請求項20】

前記拘束体は、前記第二剛性体と一体的に設けられていることを特徴とする請求項1−18の何れかに記載の支承装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−96194(P2013−96194A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242732(P2011−242732)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(509338994)株式会社IHIインフラシステム (104)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(510202167)Next Innovation合同会社 (30)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(509338994)株式会社IHIインフラシステム (104)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【出願人】(510202167)Next Innovation合同会社 (30)

【Fターム(参考)】

[ Back to top ]