材料充填装置及び材料充填方法

【課題】粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供する。

【解決手段】材料充填装置は、上端が開口しており、内側面112が上端側を向く傾斜面となっている第1容器110に収納された材料Mを、第2容器120に充填する装置であって、第1容器を保持する第1容器保持部10と、第1容器の上端を囲繞する側面22を有し、区画領域A1の周縁部で材料を中継する材料中継部材20と、第2容器を保持する第2容器保持部40とを有する充填装置ユニット100と、充填装置ユニットを、所定の回転軸線を中心に回転させる回転駆動機構200と、を含む。材料充填装置は、材料に作用する遠心力を利用して、材料を第1容器から区画領域に移送し、さらに、側面22に形成された貫通穴30を経由して第2容器に移送して充填する。

【解決手段】材料充填装置は、上端が開口しており、内側面112が上端側を向く傾斜面となっている第1容器110に収納された材料Mを、第2容器120に充填する装置であって、第1容器を保持する第1容器保持部10と、第1容器の上端を囲繞する側面22を有し、区画領域A1の周縁部で材料を中継する材料中継部材20と、第2容器を保持する第2容器保持部40とを有する充填装置ユニット100と、充填装置ユニットを、所定の回転軸線を中心に回転させる回転駆動機構200と、を含む。材料充填装置は、材料に作用する遠心力を利用して、材料を第1容器から区画領域に移送し、さらに、側面22に形成された貫通穴30を経由して第2容器に移送して充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料充填装置及び材料充填方法、特に、遠心力を利用して、所与の容器に収納された材料を他の容器に充填する材料充填装置及び材料充填方法に関する。

【背景技術】

【0002】

遠心力を利用して材料を充填する装置として、種々の装置が知られている(例えば特許文献1及び特許文献2参照)。これらの充填装置は、遠心力を利用するため、高粘度の材料であっても充填することが可能になる。また、遠心力を利用した材料の充填方法として、特許文献3のように、一つの容器(貯留タンク)内の材料(液晶L)を、複数の容器(容器30)に充填する方法が知られている。さらに、材料が収納された容器を自転させながら公転させることによって材料を攪拌脱泡する装置(自転・公転方式の攪拌脱泡装置)が知られている(特許文献4参照)。

【特許文献1】特開2002-80005号公報

【特許文献2】特開2003-201000号公報

【特許文献3】特開平7-281200号公報

【特許文献4】特開2000-271465号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

特許文献1に記載された技術では、粘性材料を一旦、ロッド状、小塊状、または薄膜状の形状にしてから吐出容器に充填するため、作業効率を高めることが困難である。また、特許文献2に記載された技術では、装置構成が大型化しやすく、また、部品点数が多いため部品洗浄の手間がかかるおそれがある。さらに、特許文献3に記載された技術では、特に材料が高粘度になる程、材料を貯留タンクに移送する時間がかかり、かつ、材料を貯留タンク20に移送する際に材料に空気が混入するおそれがある。

【0004】

また、特許文献4に記載されている自転・公転方式の攪拌脱泡装置は、材料を攪拌する(混練する、混合する、分散させる)とともに、材料に内在する気泡を放出させる(すなわち脱泡する)ことが可能で、はんだペーストや液晶パネルのシーラント剤などの電子部品材料の製造に利用されることがあった。ところで、電子部品材料は、通常、シリンジと呼ばれる容器に充填され、ディスペンサによって精密に塗布・吐出されるが、自転・公転方式の攪拌脱泡装置では、材料を精度よく処理するために、シリンジとは形状の異なる専用の容器が利用されることが一般的である。そのため、上記した自転・公転方式の攪拌脱泡装置によって精度よく攪拌脱泡された材料は、攪拌脱泡の専用容器からシリンジへ充填されて使用されることになる。しかしながら、専用容器からシリンジへの充填時に、材料に気泡が混入してしまうと、自転・公転方式の攪拌脱泡装置の性能を生かしきれない事態が発生しうる。このことから、自転・公転方式の攪拌脱泡装置によって処理された材料を、専用容器から、短時間で、気泡が混入しないようにシリンジに充填することが可能な技術の出現が待たれていた。

【0005】

本発明の一つの態様は、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明に係る材料充填装置は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する。

【0007】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することができる。

【0008】

(2)本発明に係る材料充填装置は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を下に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端と対向する底面及び前記底面を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する。

【0009】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することができる。

【0010】

(3)この材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記材料中継部材とが固定されていてもよい。

【0011】

(4)この材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記中継部材とが相対的に回転可能に構成されており、

前記回転駆動機構は、前記第1容器保持部を回転駆動する第1回転駆動機構と、前記中継部材を回転駆動する第2回転駆動機構とを含んでもよい。

【0012】

(5)この材料充填装置において、

前記側面の内周面は、鉛直方向に配列された下部領域及び上部領域を含み、

前記下部領域は前記上部領域側を向く傾斜面となっており、

前記上部領域は前記下部領域側を向く傾斜面となっており、

前記貫通穴は、前記下部領域及び前記上部領域の境界に形成されていてもよい。

【0013】

(6)この材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が円形となるように構成されていてもよい。

【0014】

(7)この材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が多角形となるように構成されており、

前記貫通穴は、前記多角形の頂点に配置されてもよい。

【0015】

(8)この材料充填装置において、

前記充填装置ユニットを格納する気密性のチャンバと、

前記チャンバ内を減圧する減圧手段と、

をさらに含んでもよい。

【0016】

(9)この材料充填装置において、

前記回転駆動機構を制御して前記充填装置ユニットの回転数を調整する制御手段をさらに含み、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、前記充填装置ユニットの回転数を変化させる処理を行ってもよい。

【0017】

(10)この材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、少なくとも一度、前記充填装置ユニットの回転数を低下させる処理を行ってもよい。

【0018】

(11)この材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程の初期の所定時間、前記充填装置ユニットを第1回転数以下の値で回転さる処理を行い、その後、前記充填装置ユニットを前記第1回転数よりも速い第2回転数で回転させる処理を行ってもよい。

【0019】

(12)この材料充填装置において、

前記中継部材の前記側面には複数の前記貫通穴が形成されており、

前記充填装置ユニットは、複数の前記第2容器保持部を有してもよい。

【0020】

(13)この材料充填装置において、

前記充填装置ユニットは、

前記区画領域の周縁部に移送された材料を、前記第2容器に移送可能な第1状態と、前記第2容器に移送不能な第2状態とに設定することが可能に構成されており、

前記第1状態と第2状態とを切り替える切り替え手段をさらに含んでもよい。

【0021】

(14)本発明に係る材料充填方法は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、複数の第2容器に充填する材料充填方法であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、前記側面の内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記複数の第2容器を保持する第2容器保持部とを有する充填装置ユニットを用意するステップと、

前記第1容器保持部に前記第1容器を保持させるステップと、

前記第2容器保持部に前記複数の第2容器を保持させて、前記中継部材の前記側面に形成された複数の貫通穴を介して、前記複数の第2容器の内部空間と前記区画領域とを連通させるステップと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させることによって前記材料に遠心力を作用させて、前記材料を前記第1容器から前記中継部材に移送し、さらに、前記複数の貫通穴を経由して、前記区画領域から前記複数の第2容器の内部空間に移送して充填するステップと、

を含む。

【0022】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填方法を提供することができる。

【0023】

(15)本発明に係る材料充填方法は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、複数の第2容器に充填する材料充填方法であって、

前記上端を下に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端と対向する底面及び前記底面を囲繞する側面を有し、前記側面の内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記複数の第2容器を保持する第2容器保持部とを有する充填装置ユニットを用意するステップと、

前記第1容器保持部に前記第1容器を保持させるステップと、

前記第2容器保持部に前記複数の第2容器を保持させて、前記中継部材の前記側面に形成された複数の貫通穴を介して、前記複数の第2容器の内部空間と前記区画領域とを連通させるステップと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させることによって前記材料に遠心力を作用させて、前記材料を前記第1容器から前記中継部材に移送し、さらに、前記複数の貫通穴を経由して、前記区画領域から前記複数の第2容器の内部空間に移送して充填するステップと、

を含む。

【0024】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填方法を提供することができる。

【図面の簡単な説明】

【0025】

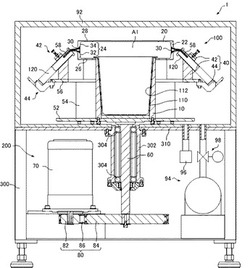

【図1】第1の実施の形態に係る材料充填装置を説明するための図。

【図2】第1の実施の形態に係る材料充填装置を説明するための図。

【図3】第1の実施の形態に係る材料充填装置を説明するための図。

【図4】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図5】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図6】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図7】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図8】第1の実施の形態に係る材料充填方法を説明するための図。

【図9】第1の実施の形態の変形例に係る材料充填装置を説明するための図。

【図10】第2の実施の形態に係る材料充填方法を説明するための図。

【図11】第2の実施の形態の変形例に係る材料充填方法を説明するための図。

【図12】第2の実施の形態の変形例に係る材料充填方法を説明するための図。

【図13】第3の実施の形態に係る材料充填方法を説明するための図。

【図14】第3の実施の形態に係る材料充填方法を説明するための図。

【図15】自転・公転式の攪拌脱泡装置の原理を説明するための図である。

【図16】第3の実施の形態の変形例に係る材料充填方法を説明するための図。

【図17】第3の実施の形態の変形例に係る材料充填方法を説明するための図。

【図18】第4の実施の形態に係る材料充填装置を説明するための図。

【図19】第4の実施の形態に係る材料充填装置を説明するための図。

【図20】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図21】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図22】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図23】第4の実施の形態に係る材料充填方法を説明するための図。

【図24】第4の実施の形態に係る材料充填方法を説明するための図。

【図25】第4の実施の形態の変形例に係る材料充填方法を説明するための図。

【図26】第4の実施の形態の変形例に係る材料充填方法を説明するための図。

【図27】第5の実施の形態に係る材料充填装置を説明するための図。

【図28】第5の実施の形態に係る材料充填装置を説明するための図。

【図29】第5の実施の形態に係る材料充填装置を説明するための図。

【図30】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図31】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図32】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図33】第5の実施の形態に係る材料充填方法を説明するための図。

【図34】第6の実施の形態に係る材料充填方法を説明するための図。

【図35】第7の実施の形態に係る材料充填方法を説明するための図。

【図36】第7の実施の形態に係る材料充填方法を説明するための図。

【図37】第7の実施の形態に係る材料充填方法を説明するための図。

【図38】第8の実施の形態に係る材料充填装置を説明するための図。

【発明を実施するための形態】

【0026】

以下、本発明を適用した実施の形態について図面を参照して説明する。ただし、本発明は以下の実施の形態に限定されるものではない。すなわち、以下の実施の形態で説明するすべての構成が本発明にとって必須であるとは限らない。また、本発明は、以下の内容を自由に組み合わせたものを含む。

【0027】

1.第1の実施の形態

以下、本発明を適用した第1の実施の形態について、図1〜図9を参照して説明する。

【0028】

(1)装置構成

はじめに、本実施の形態に係る材料充填装置1の構成を、図1及び図2を参照して説明する。ここで、図1は材料充填装置1の断面図であり、図2は充填装置ユニット100の斜視図である。材料充填装置1は、1つの第1容器110に収納された材料Mを分配して、複数の第2容器120に同時に充填する装置として構成される。なお、本実施の形態で適用される第1容器110は、上端が開口しており、内側面112が上端側を向く傾斜面となるように構成されている。また、第1容器110は、内側面112を水平面で切断した断面が円形となるように構成されている。

【0029】

(a)充填装置ユニット100

材料充填装置1は、充填装置ユニット100を有する。以下、充填装置ユニット100の構成を説明する。

【0030】

充填装置ユニット100は、図1に示すように、第1容器保持部10を有する。第1容器保持部10は、第1容器110を保持する役割を果たす。第1容器保持部10は、図1に示すように、第1容器110を、上端(開口)を上に向けた姿勢で保持するように構成されている。なお、第1容器保持部10は、特に図示しないが、その内部で第1容器110が空回りすることを防止するための空回り防止機構を備えた構成とすることが可能である。

【0031】

充填装置ユニット100は、図1及び図2に示すように、中継部材20を有する。中継部材20は、第1容器110に収納された材料Mを中継する役割を果たす。具体的には、中継部材20は、区画領域A1の周縁部(内周面24、下側庇部26及び上側庇部28によって区画された領域)で、材料Mを中継する。すなわち、第1容器110に収納された材料Mは、中継部材20に移送され、その後、第2容器120に移送されることになる。

【0032】

中継部材20は、第1容器110の上端を囲繞する側面22を含む。そして、充填装置ユニット100は、第1容器保持部10に第1容器110を取り付けた時に(少なくとも材料充填処理時に)、第1容器110の上端が、中継部材20の内壁面(側面22の内周面24)によって区画された区画領域A1内に配置されるように構成される。なお、本実施の形態では、中継部材20は、側面22(内周面24)の下端から張り出した下側庇部26と、側面22(内周面24)の上端から張り出した上側庇部28とを含んで構成されている。また、本実施の形態では、下側庇部26は中央が開口した形状となっており、第1容器110は、該開口を貫通する(該開口に挿通される)ように配置される。また、本実施の形態では、側面22には、区画領域A1と第2容器120の内部空間とを連通するための複数の貫通穴30が形成されている。なお、本実施の形態では、複数の貫通穴30は、すべて、同一水平面上に形成される。また、複数の貫通穴30は、中継部材20の周方向に沿って、等間隔に配置される。

【0033】

本実施の形態では、中継部材20の内周面24は、鉛直方向に配置された下部領域32及び上部領域34を含む。そして、下部領域32は上部領域34側を向く傾斜面となっており、上部領域34は下部領域32側を向く傾斜面となっている。すなわち、中継部材20では、下部領域32の法線が水平方向よりも上方を向くように傾斜し、上部領域34の法線が水平方向よりも下方を向くように傾斜する。また、貫通穴30は、下部領域32及び上部領域34の境界に形成されている。すなわち、本実施の形態では、中継部材20は、側面22の内周面24を水平面で切断した断面の大きさが、鉛直方向に沿って変化するように構成されており、貫通穴30は、当該断面が最大となる位置に形成されていると言える。なお、本実施の形態では、中継部材20は、内周面24(区画領域A1)を水平面で切断した断面が円形となるように構成されている。

【0034】

充填装置ユニット100は、図1及び図2に示すように、複数の第2容器保持部40を有する。第2容器保持部40は、第2容器120を保持する役割を果たす。第2容器保持部40は、中継部材20よりも外側の領域で、第2容器120を保持するように構成されている。本実施の形態では、第2容器保持部40は、第2容器120の中央部を固定する中央固定部42と、第2容器120の先端部を保持する先端保持部44とを含んで構成されている。

【0035】

本実施の形態では、充填装置ユニット100は、少なくとも材料Mを第2容器120に充填する工程で、第1容器保持部10、及び、中継部材20、第2容器保持部40の相対的な位置関係が変わらないように構成されている。具体的には、充填装置ユニット100は、第1の基板52を有し、第1容器保持部10は、第1の基板52に固定されている。また、充填装置ユニット100は、第1の基板52に固定された4個の支持部材54を有し、中継部材20は支持部材54に固定される。さらに、充填装置ユニット100は、支持部材54に固定された第2の基板56を有し、第2容器保持部40は第2の基板56に固定されている。これにより、充填装置ユニット100を、第1容器保持部10、及び、中継部材20、第2容器保持部40の相対的な位置関係が変わらない構成とすることができる。なお、本実施の形態では、充填装置ユニット100は、中継部材20を着脱することが可能な構成となっている。

【0036】

本実施の形態では、充填装置ユニット100は、材料中継管58をさらに含む。材料中継管58は、一端が区画領域A1(中継部材20の貫通穴30)に連通するように、中継部材20の外側面に取り付けられる。また、材料中継管58は、他端が第2容器120内に配置されるように取り付けられる。すなわち、充填装置ユニット100は、貫通穴30及び材料中継管58によって、区画領域A1と第2容器120の内部空間とを連通させることが可能な構成となっている。材料中継管58は、例えばアルミ等の金属や、シリコーンゴム等の樹脂によって構成することが可能である。

【0037】

(b)回転駆動機構200

本実施の形態に係る材料充填装置1は、充填装置ユニット100を回転駆動する回転駆動機構200を有する。回転駆動機構200は、区画領域A1の中心を通り鉛直方向に延びる回転軸線を中心に、充填装置ユニット100を回転させるように構成されている。以下、回転駆動機構200の構成を説明する。

【0038】

回転駆動機構200は、充填装置ユニット100(第1の基板52)に固定された回転軸60を有する。回転軸60は、鉛直方向に延びる棒状の部材である。そして、回転軸60は、その延長線(中心線の延長線)が区画領域A1の中心を通るように、充填装置ユニット100に固定される。また、本実施の形態では、回転軸60は、ベアリング304を介して、支持体300(支持体300に固定されたベアリング保持部材302)に取り付けられている。すなわち、回転軸60は、支持体300に対して回転可能に取り付けられている。これにより、充填装置ユニット100は、中継部材20(区画領域A1)の中心を通る回転軸線を中心に回転可能な態様で、支持体300に保持されることになる。

【0039】

回転駆動機構200は、さらに、モータ70と、モータ70の動力を回転軸60に伝達する動力伝達機構80とを含む。本実施の形態では、図1に示すように、動力伝達機構80は、モータ70の軸に固定されたモータ軸プーリー82と、回転軸60に固定された回転軸プーリー84と、モータ軸プーリー82と回転軸プーリー84との間にかけ回されたベルト86とを含む。なお、本実施の形態では、モータ70として、すでに公知となっているいずれかのモータを利用することができる。例えば本実施の形態では、モータ70として、誘導モータ(インダクションモータ)を適用することができる。なお、誘導モータの回転数は、インバータから出力される交流電力の周波数を制御することにより、任意の値に設定することが可能である。ただし、モータ70として、サーボモータやPMモータを利用することも可能である。

【0040】

これにより、充填装置ユニット100を、区画領域A1の中心を通る、鉛直方向に延びる回転軸線を中心に回転させることが可能になる。

【0041】

(c)第1容器110

次に、本実施の形態に適用可能な第1容器110について説明する。第1容器110は、上端が開口しており、内側面112が上端側を向く傾斜面となるように構成されている。すなわち、第1容器110は、内側面112の法線が上端側を向くように(水平方向よりも上方を向くように)傾斜する構成となっている。このことから、第1容器110は、内側面112を水平面で切断した断面の外形が、上端に向かうほど大きくなる。また、第1容器110は、内側面112を水平面で切断した断面が円形となるように構成されている。

【0042】

なお、第1容器110として、上端の開口をふさぐ蓋体を着脱することが可能な容器を適用することもできる。かかる構成とすることで、第1容器110を材料充填装置1(第1容器保持部10)に取り付ける直前まで第1容器110内を気密に保持することができるため、不純物の混入を防止することができる。また、第1容器を、自転・公転方式の攪拌脱泡装置に適用することが可能になるため、材料Mの攪拌脱泡処理と、第2容器120への充填処理を連続して行うことが可能になる。

【0043】

第1容器110として、既に公知となっているいずれかの材料で構成された容器を適用することができる。例えば、第1容器110として、金属製の容器や、樹脂製の容器を利用することが可能である。

【0044】

(d)第2容器120

本実施の形態に適用可能な第2容器120は、特に限定されるものではない。すなわち、第2容器120は、所望の態様で材料を保持することが可能に構成されたいずれかの部材を利用することができる。例えば、第2容器120として、シリンジ容器を利用することができる。ただし第2容器120はシリンジ容器120に限られず、例えば金型(充填型)等を適用することも可能である。また、第2容器120として、上端部にキャップが取り付けられたものを利用することも可能である(図示せず)。なお、第2容器120は、第2容器保持部40に保持される。そのため、第2容器120は、中継部材20に対して固定され、中継部材20と第2容器120とは一体的に動作することになる。そして、中継部材20と第2容器120(第2容器保持部40)とを合わせて、材料移送ユニットと称することができる。

【0045】

(e)減圧手段

本実施の形態に係る材料充填装置1は、さらに、充填装置ユニット100を格納する気密性のチャンバ92と、チャンバ92内を減圧する減圧手段94とを含む。本実施の形態では、支持体300の横板310上に、チャンバ92が配置される。また、ベアリング保持部材302と回転軸60との間に磁性流体を配置することにより、チャンバ92内を気密に保持することが可能になる。減圧手段94は、減圧ポンプや配管、各種のバルブ(例えば調圧弁98)によって実現することができる。また、本実施の形態に係る材料充填装置1は、チャンバ92内の気圧を測定するためのセンサ96(圧力センサ)を有する構成となっている。

【0046】

(f)制御手段

本実施の形態に係る材料充填装置1は、制御手段210を含む。制御手段210は、材料充填装置1の動作を統括制御する役割を果たす。制御手段210は、回転駆動機構200を制御して充填装置ユニット100の回転数を調整する。制御手段210は、また、チャンバ92内の気圧(真空圧)を制御する。制御手段210は、材料充填装置1をシーケンス制御するように構成することができる。以下、制御手段210について説明する。図3は、制御手段210について説明するための図である。

【0047】

制御手段210は、マイクロプロセッサ(CPU212)と、回転駆動機構200を制御する回転数制御部214と、チャンバ92内の真空圧(気圧)を制御する真空圧制御部216とを含む。そして、CPU212は、所定のタイミングで回転数制御部214及び真空圧制御部216に各種の信号を出力することにより、材料充填装置1の動作を制御する。

【0048】

本実施の形態では、回転数制御部214は、モータ70の回転数を制御するモータ制御部218を含む。例えばモータ70としてインダクションモータを採用する場合には、モータ制御部218は、インバータの動作を制御し、モータ70に供給される交流電力の周波数を所定値とするためのインバータ制御部によって実現することができる。あるいは、モータ70としてサーボモータを採用する場合には、モータ制御部218は、専用のドライバ及びハードウェアによって実現され、モータ70を所望の回転数で動作させるための各種処理を行う。

【0049】

真空圧制御部216は、減圧ポンプの動作を制御するポンプ制御部と、減圧手段94に含まれる各種弁(例えば調圧弁98)の開閉を切り替えるスイッチング素子によって実現することができる。なお、真空圧制御部216は、センサ96が検出したチャンバ92内の圧力情報に基づいて、減圧ポンプの動作を制御するように構成することが可能である。

【0050】

そして、CPU212は、所定のタイミングで、回転数制御部214及び真空圧制御部216に各種の信号(充填装置ユニット100の回転数データや真空圧データ等)を送信する処理を行う。これにより、充填装置ユニット100を所定の速度(角速度・回転数)で回転させることができ、かつ、チャンバ92内を所望の真空圧に設定することができる。

【0051】

また、CPU212は、操作部224から入力された動作データ(充填装置ユニット100の回転数データや真空圧データ、運転時間データ等)を受け付けて、図示しない記憶部に格納する処理や、表示部226に各種情報(操作部224から入力された動作データや、充填装置ユニット100の回転数、チャンバ92内の真空圧、経過時間等)を表示させるための処理を行う。

【0052】

(2)材料充填装置1の動作

次に、本実施の形態に係る材料充填装置1の動作について、図4〜図7を参照して説明する。

【0053】

材料充填装置1を動作させる準備として、図4に示すように、材料Mが収納された第1容器110を第1容器保持部10に保持させ、第2容器120を第2容器保持部40に保持させて、かつ、中継部材20の区画領域A1と第2容器120(第2容器120の内部空間)とを連通させる。

【0054】

そして、回転駆動機構200の駆動を開始することによって充填装置ユニット100を回転させ、材料充填装置1の動作を開始する。充填装置ユニット100が回転すると、材料Mには遠心力が作用し、材料Mは第1容器110の内側面112に押し付けられる。ところで、内側面112は第1容器110の上端側を向く傾斜面となっているため、材料Mは、内側面112に押し付けられると、内側面112に沿って第1容器110の上端に向かう力が作用することになる。すなわち、材料Mは、図5に示すように、内側面112に沿って薄く拡がりながら(パイプ形状となりながら)、内側面112に沿って上端に向かって移動する。そして、本実施の形態では、第1容器110の上端が開口しているため、材料Mは、上端の開口を通して第1容器110から排出される。

【0055】

また、充填装置ユニット100は、中継部材20の側面22が、第1容器110の上端(開口)を囲繞するように構成されている。言い換えると、充填装置ユニット100では、第1容器110の上端(開口)が、区画領域A1内に配置される。そして、中継部材20も回転しているため、中継部材20内でも、材料Mは遠心力の影響を受けて、区画領域A1の周縁部(内周面24)に押し付けられる。このことから、第1容器110の上端の開口から排出された材料Mは、図6に示すように、区画領域A1の周縁部に保持されることになる。

【0056】

なお、本実施の形態では、中継部材20の内周面24は、下部領域32及び上部領域34を含み、下部領域32は上部領域34側を向く傾斜面となっており、上部領域34は下部領域32側を向く傾斜面となっている。そのため、中継部材20に移送された材料Mは、中継部材20内で遠心力を受けて内周面24に押し付けられ、内周面24に沿って、下部領域32及び上部領域34の境界領域に向かう力を受けることになる。そして、本実施の形態では、下部領域32及び上部領域34の境界領域に貫通穴30が形成されることから、区画領域A1内で、材料Mは貫通穴30に向かう力を受け、貫通穴30を通じて区画領域A1から排出されることになる。

【0057】

すなわち、材料Mは、中継部材20の区画領域A1内で遠心力の作用を受けて、図7に示すように、貫通穴30(材料中継管58)から排出される。ここで、本実施の形態では、充填装置ユニット100は、貫通穴30を介して区画領域A1と第2容器120の内部空間が連通されている。そのため、貫通穴30から排出された材料は、第2容器120の内部空間に移送されることになる。

【0058】

すなわち、材料充填装置1では、遠心力を利用して、第1容器110に収納された材料Mを中継部材20の区画領域A1の周縁部に移送し、さらに、貫通穴30(材料中継管58)を介して第2容器120に移送することにより、第1容器110に収納された材料Mを第2容器120に充填することができる。このことから、中継部材20は、材料Mを第2容器120に充填する工程で、区画領域A1の周縁部で材料Mを中継するように構成されているといえる。

【0059】

なお、材料充填装置1は、チャンバ92と、チャンバ92内を減圧する減圧手段94とを含んで構成されている。そのため、第1容器110に収納された材料Mを第2容器120に充填する工程を、チャンバ92内を減圧した状態で行うことが可能である。具体的には、第1及び第2容器110,120を充填装置ユニット100に保持させた後にチャンバ92内を減圧し、その後、モータ70を駆動させることにより、減圧環境下で、材料Mの充填処理を行うことが可能になる。

【0060】

(3)材料充填方法

次に、本実施の形態に係る材料充填方法について、図8を参照して説明する。ここで、図8は、材料充填方法を説明するためのフローチャートである。

【0061】

本実施の形態に係る材料充填方法は、図8に示すように、充填装置ユニット100に、材料Mが収納された第1容器110及び第2容器120を保持させる(第1容器保持部10に第1容器110を保持させ、第2容器保持部40に第2容器120を保持させる)工程(ステップS110)と、充填装置ユニット100を回転させて、材料Mを第2容器120に充填する工程(ステップS120)とを含む。

【0062】

ここで、充填装置ユニット100(第1容器保持部10)に第1容器110を保持させる際には、第1容器110の上端が区画領域A1内に配置されるように、第1容器110を保持させる。また、充填装置ユニット100(第2容器保持部40)に第2容器120を保持させる際には、貫通穴30(貫通穴30及び中継部材58)を介して区画領域A1と第2容器120の内部空間とを連通させる。

【0063】

また、材料Mを第2容器120に充填する工程(ステップS120)は、材料Mを第1容器110の上端から排出させて中継部材20(区画領域A1の周縁部)に保持させる工程(図4〜図6参照)と、中継部材20に保持された材料Mに側面22に向かう遠心力を作用させ、材料Mを、貫通穴30を介して第2容器120に移送する工程(図6及び図7参照)とを含む。

【0064】

(4)材料M

本実施の形態に適用可能な材料Mは、流体として挙動するものであればよく、その組成や用途は特に限定されるものではない。材料Mとして、例えば、接着剤、シーラント剤、液晶材料、半田ペースト、成型に利用される硬化性の樹脂材料、歯科用印象材料、歯科用セメント(穴埋め剤等)、粘性の強い液状の薬剤や、粒状体等の種々の材料を適用することができる。

【0065】

(5)効果

以下、本実施の形態が奏する作用効果について説明する。

【0066】

材料充填装置1によると、遠心力を利用して、第1容器110に収納された材料Mを第2容器120に充填する。そのため、材料Mに大きな力を作用させることが可能になるため、粘度の高い材料であっても、効率よく第2容器120に充填(移送)することができる。また、材料Mに大きな力を作用させることから、第1容器110及び中継部材20に残る材料の量を極めて少なくすることができ、材料Mの効率的な利用が可能になる。

【0067】

また、材料充填装置1によると、材料充填処理を、すべて、遠心力を利用して実現することができる。そのため、材料充填時に、ヘラなどの部材を利用する必要がなくなるため、材料に不純物が混入しないように材料充填処理を行うことが可能になる。

【0068】

また、材料充填装置1によると、材料充填処理時に、第1及び第2容器110,120以外では、中継部材20(中継部材20及び材料中継管58)のみに材料Mが接触することになる。そのため、洗浄を要する部品の点数を少なくすることができる。

【0069】

また、材料充填装置1によると、第1容器110は、内側面112が上端側を向く傾斜面となっており、かつ、第1容器保持部10に保持されたときに上端(開口)が中継部材20の区画領域A1内に配置することが可能に構成されていればよく、その形状は限定されるものではない。そのため、種々の容器(第1容器110)に対応することが可能な材料充填装置を提供することができる。

【0070】

また、材料充填装置1によると、材料Mが第1容器110から排出される際に、材料Mは、薄く拡がった状態となって、内側面112に沿って上端(開口)に向かって移動する(図4参照)。すなわち、材料Mは、厚みが小さい状態で遠心力を受けることになる。そのため、材料Mに混入した気泡がある場合でも、遠心力の作用により気泡を放出させることができるため、材料充填工程で材料Mを脱泡処理することが可能になる。

【0071】

なお、本実施の形態では、材料充填装置1は、チャンバ92及び減圧手段94を有する。そのため、材料充填処理時に、材料Mに混入した気泡を効率よく放出させることができる。

【0072】

また、本実施の形態では、中継部材20(側面22)に複数の貫通穴30が形成されており、該複数の貫通穴30を介して、区画領域A1と複数の第2容器120の内部空間とが連通されている。そのため、第1容器110に収納された材料Mを、複数の第2容器120に分配して同時に充填することが可能な、効率のよい材料充填装置を提供することができる。特に、中継部材20が、内周面24の水平断面が円形となるように構成されている場合、中継部材20の中心(回転中心)と各貫通穴30との距離が等しくなるため、複数の貫通穴30近傍では、材料Mには同じ大きさの力がかかることになる。そのため、複数の貫通穴30のそれぞれから、同量の材料Mを排出させることができ、複数の第2容器120に、均等に材料Mを充填させることができる。なお、区画領域M内における材料Mの挙動は、内周面24の形状や内周面24と材料Mとの摩擦抵抗の影響を受けることになる。そのため、中継部材20の加工精度を高めて、内周面24の水平断面が真円に近付くほど、また、内周面24の表面加工が均一になるほど、複数の第2容器120に充填される材料Mのばらつきを小さくすることができる。そのため、加工精度の低い第1容器110を利用した場合であっても、加工精度の高い中継部材20を利用することにより、複数の第2容器120に均一に材料Mを充填することができる。

【0073】

(6)変形例

次に、本実施の形態の変形例について説明する。

【0074】

本実施の形態の変形例として、充填装置ユニットは、中継部材20に移送された材料Mを第2容器120に移送可能な第1状態と、材料Mを第2容器120に移送不能な第2状態とに設定することが可能に構成することができる。また、材料充填ユニットは、第1状態と第2状態とを切り替える切り替え手段を含んで構成される。例えば、充填装置ユニットは、すべての材料中継管58を開閉するバルブと、所定のタイミングで該バルブを駆動させる駆動機構を有する構成とすることができる。なお、駆動機構は、すべてのバルブを同時に駆動させることが可能な構成とすることが可能である。

【0075】

そして、本変形例では、材料充填ユニットを、材料Mを第2容器120に移送不能な第2状態に設定して、材料充填工程を開始する。第2状態に設定された充填装置ユニット100では、中継部材20から材料が排出されないため、中継部材20に移送された材料Mは、材料充填ユニットが第1状態に切り替えられるまで中継部材20に保持されることになる。そして、本変形例では、所定のタイミングでバルブを駆動させて材料中継管58を解放し、中継部材20から第2容器120への材料の移送(充填)を開始する。

【0076】

本変形例によると、所定量の材料Mが中継部材20に移送された後に、中継部材20から第2容器120への材料Mの移送を開始することができる。そのため、中継部材20内での材料の挙動を安定させてから、第2容器120への材料Mの移送を開始することが可能になるため、材料Mを、複数の第2容器120へ均一に分配充填することができる。特に、すべてのバルブを同時に駆動させれば、材料の分配精度を高めることが可能になる。

【0077】

なお、他の変形例として、複数の貫通穴30(材料中継管58)のうちのいくつかを塞いだ状態で中継部材20を利用して材料充填工程を行うことや、充填装置ユニット100を、複数の第1容器110を保持することが可能な第1容器保持部を利用して構成することが可能である。これらの変形例によれば、材料Mや第2容器120の所望量に対応するように、材料充填装置を利用することができる。あるいは、貫通穴30を1つのみ有する中継部材を利用することも可能である。あるいは、図9に示すように、内周面の水平断面が多角形(正多角形)になるように構成された中継部材21を利用することも可能である。なお、図9に示す例では、中継部材21の内周面の水平断面は四角形(正方形)となっている。そして、中継部材21では、複数の貫通穴31が、水平断面の頂点に形成される。この中継部材21によると、水平断面のうち、中継部材21の中心から最も遠い位置、すなわち、遠心力が最も大きくなる位置に貫通穴31が配置されることになる。そのため、水平面内で材料Mに作用する遠心力が貫通穴31に向くことになるため、効率の良い材料充填処理を行うことができる。あるいは、第1容器として、内側面の水平断面が矩形となる容器を利用することも可能である(図示せず)。

【0078】

2.第2の実施形態

以下、本発明を適用した第2の実施の形態について、図10を参照して説明する。なお、図10は、本実施の形態における充填装置ユニット100の回転数を示すタイミングチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置1と同じ構成を採用することができるので、その説明は省略する。

【0079】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、材料Mを第2容器120に移送させる工程中に、充填装置ユニット100の回転数を変化させる処理を行う。具体的には、材料充填装置は、材料Mを第2容器120に移送させる工程中に、充填装置ユニット100の回転数を低下させ、その後、上昇させる処理を行う。

【0080】

すなわち、本実施の形態では、図10に示すように、充填装置ユニット100の回転数が第1の回転数(w1)になるまで充填装置ユニット100の回転数を上昇させ、その後、充填装置ユニット100の回転数が第2の回転数(w2)になるまで充填装置ユニット100の回転数を低下させる回転数低下処理と、充填装置ユニット100の回転数が第1の回転数(w1)になるまで充填装置ユニット100の回転数を上昇させる回転数上昇処理とを繰り返す。なお、少なくとも第1の回転数(w1)は、材料Mが第1容器110を上昇して上端から排出されるに足る値であり、かつ、第1容器110に保持された材料が貫通穴30を介して第2容器120へ移送されるに足る値である。第1の回転数(w1)の具体的な値は、実験によって導出することが可能である。

【0081】

そして、本実施の形態では、図10に示すように、充填装置ユニット100の回転開始から所定の時間(t)経過したときに、充填装置ユニット100の回転を停止させる処理を開始する。ここで、所定の時間(t)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0082】

(2)効果

以下、本実施の形態が奏する作用効果について説明する。

【0083】

先に説明したように、本実施の形態では、材料Mを中継部材20から第2容器120に移送する工程で、充填装置ユニット100(中継部材20)の回転数を変化させる(図10参照)。すなわち、第1容器110内で、材料Mと中継部材20の側面22(内周面24)との相対回転数を調整することができ、材料Mを、中継部材20(区画領域A1)の周方向に移動させることができる。そのため、材料Mが中継部材20内(側面22における貫通穴30の間の領域)にとどまることを防止することができる。

【0084】

また、材料Mと充填装置ユニット100(中継部材20)との相対回転数を調整することにより、中継部材20内で、側面22の周方向における材料Mの分布を平準化することが可能になる。そのため、各貫通穴30付近において材料Mに作用する押圧力を平準化することができ、第2容器120毎の材料Mの充填量のばらつきを小さくすることができる。

【0085】

また、材料Mが第2容器120に移送される際に、材料Mに作用する遠心力の大きさが変化するため、貫通穴30(材料中継管58)内で材料Mが詰まることを防止することができるとともに、材料Mが遠心分離されないように材料Mの充填処理が可能になる。

【0086】

(3)変形例

次に、本実施の形態の変形例について説明する。

【0087】

本実施の形態の変形例として、中継部材20に保持された材料Mを第2容器120に移送する工程で、充填装置ユニット100(材料移送ユニット)の回転数を、以下の図11及び図12のタイミングチャートで示すように変化させることができる。すなわち、図11のタイミングチャートに示すように、充填装置ユニット100の回転数が第1の値(w1)になった直後に、その回転数を低下させる処理を開始し、充填装置ユニット100の回転開始から所定の時間(t)経過後に、充填装置ユニット100を停止させる処理を開始することも可能である。あるいは、図12のタイミングチャートに示すように、充填装置ユニット100(材料移送ユニット)の回転数が第1の値(w1)になった後にも、その回転数を上昇させ続け、充填装置ユニット100の回転開始から所定の時間(t)経過後に、充填装置ユニット100を停止させる処理を開始することも可能である。

【0088】

あるいは、充填装置ユニット100(材料移送ユニット)の回転数を、材料Mの第2容器120への移送開始直前及び移送終了直前の少なくとも一方にのみ、充填装置ユニット100の回転数を変化させる処理(低下させる処理及び上昇させる処理の少なくとも一方)を行うことも可能である。なお、材料Mの第2容器120への移送開始及び移送終了のタイミングは、予め実験によって導出することが可能である。

【0089】

3.第3の実施形態

以下、本発明を適用した第3の実施の形態について、図13及び図14を参照して説明する。なお、図13は、本実施の形態における充填装置ユニット100の回転数を示すタイミングチャートである。また、図14は、本実施の形態における材料充填方法を示すフローチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置1と同じ構成を採用することができるので、その説明は省略する。

【0090】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、充填装置ユニット100を回転させる工程中に、その初期において充填装置ユニット100を第1回転数で所定時間回転させ、その後、充填装置ユニット100を第2回転数で回転させる処理を行う。ここで、第1回転数は、材料Mが第1容器110から排出されない値である。また、第2回転数は、材料Mが第1容器110から排出される値であり、第1回転数よりも大きな値となる。第2回転数を、材料Mを第2容器120に移送するに足る値とすることも可能である。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0091】

本実施の形態における充填装置ユニット100の回転数は、図13のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット100の回転開始から所定時間(t3)、充填装置ユニット100を第1回転数(w3)以下の回転数で回転させ、その後、充填装置ユニット100を第2回転数(w4)で回転させる。そして、充填装置ユニット100の回転開始から所定時間(t4)経過後、充填装置ユニット100の回転を停止させる処理を開始する。

【0092】

ここで、第1回転数(w3)は、材料Mが第1容器110から排出されない値である。また、所定時間(t3)は、内側面112に接触する材料Mの高さが、内側面112の全周に亘って一定になるに足る時間である。そして、第2回転数(w4)は、材料Mが第1容器110から排出される値である。なお、第2回転数(w4)は、材料Mが第2容器120に充填されるに足る値とすることも可能である。所定時間(t4)は、材料Mが第2容器120に充填されるに足る時間である。また、第1回転数(w3)、第2回転数(w4)、及び、所定時間(t3)所定時間(t4)の具体的な値は、実験によって導出することができる。

【0093】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程において、図14に示すように、その初期の所定時間、第1容器110から材料Mが排出されないように充填装置ユニット100を回転させて、第1容器110の内側面112に接触する材料Mの高さを、内側面112の全周に亘って一定にする第1ステップ(ステップS122)と、その後、材料Mを第1容器110から排出させる第2ステップ(ステップS124)とを含んでいる。

【0094】

(2)効果

本実施の形態では、材料Mを第1容器110から排出させるステップ(第2ステップ)の前に、第1容器110内で、材料Mの高さを一定にするステップ(第1ステップ)を行う。これにより、材料Mを、第1容器110の上端の開口の全周から同時に排出させることができる。そのため、材料Mは、中継部材20内でその外形が円形を保ちながら(開口と同心円状に)広がってゆき、すべての貫通穴30に(ほぼ)同時に接触させることができる。そのため、複数の貫通穴30のそれぞれから排出される材料Mの量のばらつきを小さくすることができ、複数の第2容器120に均等に材料Mを充填することが可能になる。

【0095】

特に、本実施の形態によると、第1容器110内に材料Mが偏在している場合であっても、材料Mを複数の第2容器120に均等に分配充填する処理を、短時間に行うことが可能になる。そのため、いわゆる自転・公転方式の攪拌脱泡装置で攪拌脱泡処理された材料であっても、複数の第2容器120に均等に分配充填することができる。詳しくは、現在主流となっている自転・公転方式の攪拌脱泡装置として、図15(A)に示すように、材料Mが収納された収納容器900を、鉛直に延びる公転軸線L1を中心に公転させながら、公転軸線L1と斜めに交差する自転軸線L2を中心に自転させるように構成されている装置が知られている。この装置では材料Mに高い遠心力が作用するため、材料Mは、公転軸線L1から最も遠い領域に集められ、収納容器900内で材料が偏在することになる。そして、材料Mの粘度が高い場合には、攪拌脱泡装置から収納容器900を取り出した後であっても材料Mが大きく流動しないため、図15(B)に示すように、収納容器900内で材料が偏在した状態が維持されることがある。

【0096】

ところで本変形例によると、第1容器110内で、材料Mの高さを均一にするための処理を行う。そのため、第1容器110に収納された材料Mを、自転・公転方式の攪拌脱泡装置で処理した後に、直ちに材料Mの充填処理(充填装置ユニット100の回転駆動)を開始させる場合であっても、材料Mを複数の第2容器120に均等に分配充填することが可能になる。なお、図15(A)及び図15(B)に示す例では、収納容器900には蓋体が取り付けられており、これにより攪拌脱泡中に材料Mが漏れることを防止することができる。また、蓋体の中央に貫通穴が形成されていることから、減圧雰囲気中で収納容器900を自転・公転させれば、収納容器900の内部が減圧された状態で材料Mの攪拌脱泡処理を行うことが可能になるため、高い脱泡性能を実現することができる。

【0097】

(3)変形例

次に、本実施の形態の変形例について説明する。

【0098】

本変形例では、材料Mを充填するステップにおいて、図16のタイミングチャートに示すように、充填装置ユニット100の回転数を制御する。すなわち、本変形例では、第1ステップ(ステップS122)において、充填装置ユニット100の回転数を変化させる(回転数を低下させる処理と上昇させる処理を繰り返す)。これによると、第1ステップにおいて材料Mが遠心分離することを防止することが可能になる。また、材料Mに作用する慣性力の影響により、材料Mが第1容器110の周方向に広がりやすくなるため、効率よく、材料Mの高さを一定とすることができる。なお、回転数を低下させる処理及び上昇させる処理を行う回数や、回転数の変化量及び変化率は特に限られるものではなく、材料M及び装置の特性に合わせて適宜設定することが可能で、具体的な値は実験によって導出することができる。また、他の変形例として、材料Mを充填するステップ(第1ステップ)において、図17のタイミングチャートに示すように、充填装置ユニット100を逆回転させることも可能である。

【0099】

4.第4の実施形態

以下、本発明を適用した第4の実施の形態について、図18〜図26を参照して説明する。

【0100】

(1)材料充填装置の構成

本実施の形態に係る材料充填装置は、充填装置ユニット101を有する。充填装置ユニット101では、図18〜図19(B)に示すように、中継部材20は、下部領域32が、第1容器110の内側面113よりも急角度に傾斜するように構成される。すなわち、図19(A)に示すように水平に延びる仮想直線と下部領域32とのなす角をa1、図19(B)に示すように水平に延びる仮想直線と内側面113とのなす角をa2とすると、a2<a1の関係を満たすことになる。

【0101】

(2)材料充填装置の動作及び材料充填方法

【0102】

材料充填装置(制御手段)は、充填装置ユニット101を回転させる工程中に、その初期の所定時間、充填装置ユニット101を第1回転数で回転させ、その後、充填装置ユニット101を第2回転数で回転させる処理を行う。ここで、第1回転数は、図20に示すように、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送される値であり、かつ、中継部材20に移送された材料Mが貫通穴30(開口)に接触しない値である。すなわち、充填装置ユニット101を第1回転数で所定時間回転させると、材料Mの少なくとも一部が中継部材20に移動するが、中継部材20内において、材料Mの上端が貫通穴30の開口位置よりも低い位置に維持されることになる(図20参照)。先に説明したように、材料充填装置1では、下部領域32が内側面113よりも急角度で傾斜しているため、中継部材20内で材料Mが受ける上方向への力(分力)を、第1容器110内で材料Mが受ける上方向への力(分力)よりも小さくすることができる。そのため、材料充填装置1によると、材料Mが第1容器110から排出されるものの、中継部材20(区画領域A1)内で材料Mの高さが所定値以下に維持される条件(回転数)を見出しやすくなる。また、第2回転数は、材料Mが第1容器110から排出されるに足る値であり、第1回転数よりも大きな値となる。そのため、充填装置ユニット101を第2回転数で回転させることにより、図21及び図22に示すように、材料Mは、第2容器120に充填される。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0103】

本実施の形態における充填装置ユニット101の回転数は、図23のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット101の回転開始から所定時間(t5)、充填装置ユニット101を第1回転数(w5)以下の速度で回転させ、その後、充填装置ユニット101を第2回転数(w6)で回転させる。

【0104】

ここで、第1回転数(w5)は、材料Mの少なくとも一部が第1容器110から排出され、かつ、中継部材20内において材料Mが貫通穴30に接触しない値である。また、第2回転数(w6)は、材料Mが第2容器120に移送・充填されるに足る値である。そして、所定時間(t5)は、下部領域32に接触する材料Mの高さが、中継部材20(側面22)の全周に亘って一定になるに足る時間であり、かつ、材料Mが貫通穴30に接触しない値である。第1回転数(w5)、第2回転数(w6)、及び、所定時間(t5)の具体的な値は、実験によって導出することができる。

【0105】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程において、図24に示すように、その初期の所定時間、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送され、かつ、中継部材20内において材料Mが貫通穴30に接触しないように充填装置ユニット101を回転させる第1ステップ(ステップS126/図20参照)と、その後、材料Mを第2容器120に移送充填する第2ステップ(ステップS128/図21及び図22参照)とを含んでいる。

【0106】

そして、本実施の形態では、充填装置ユニット101の回転開始から所定の時間(t6)経過したときに、充填装置ユニット101の回転を停止させる処理を開始する。ここで、所定の時間(t6)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0107】

(3)効果

本実施の形態では、材料Mを中継部材20から第2容器120に移送するステップ(第2ステップ)の前に、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送され、かつ、中継部材20内において材料Mが貫通穴30に接触しないように充填装置ユニット101を回転させるステップ(第1ステップ)を行う。これによると、中継部材20内部で材料Mの高さのばらつきを小さくした後に、材料Mを第2容器120に移送する処理を開始することができる。そのため、材料Mを第2容器120に移送する処理の開始時において、材料Mを、すべての貫通穴30に(ほぼ)同時に接触させることができる。言い換えると、貫通穴30と材料Mとが接触するタイミングのばらつきを、小さくすることができる。このことから、すべての第2容器120への材料Mの移送が、(ほぼ)同時に開始されることになり、それぞれの第2容器120に充填される材料Mの量のばらつきを軽減することが可能になる。

【0108】

(4)変形例

次に、本実施の形態の変形例について説明する。

【0109】

本変形例では、材料Mを第2容器120に移送する工程において、図25のタイミングチャートに示すように、充填装置ユニット101(中継部材20)の回転数を制御する。すなわち、本変形例では、第1ステップにおいて、充填装置ユニット101の回転数を変化させる。具体的には、充填装置ユニット101の回転数を低下させる処理と上昇させる処理を繰り返す(少なくとも一度、充填装置ユニット101の回転数を低下させる処理を行う)。これによると、第1ステップにおいて材料Mが遠心分離することを防止することが可能になる。また、材料Mに作用する慣性力の影響により、材料Mが中継部材20の周方向に広がりやすくなるため、効率よく、材料Mの高さを一定とすることができる。なお、回転数を低下させる処理及び上昇させる処理を行う回数や、回転数の変化量及び変化率は特に限られるものではなく、材料M及び装置の特性に合わせて適宜設定することが可能で、具体的な値は実験によって導出することができる。

【0110】

また、他の変形例として、図26に示すように、材料Mを第2容器120に移送する工程の第1ステップ(ステップS126)で、材料Mを、すべて、中継部材20内に移送することも可能である。これは、第1容器110に収納された材料Mの量を、中継部材20の貫通穴30よりも下の部分の容積(下部領域32及び下側庇部26によって保持可能な容積)以下にすることによって実現することができる。これにより、第2容器120への移送工程中に、中継部材20内で材料Mが偏在する状況が発生しにくくなり、第2容器120に充填される材料Mの量のばらつきを小さくすることが可能になる。

【0111】

5.第5の実施形態

以下、本発明を適用した第5の実施の形態を、図27〜図33を参照して説明する。

【0112】

(1)装置構成

以下、本実施の形態に係る材料充填装置2の構成について、図27〜図29を参照して説明する。なお、図27は材料充填装置2の断面図であり、図28は充填装置ユニット400の斜視図であり、図29は中継部材420の断面図である。なお、図28では、第2容器保持部460(第2容器120)及び貫通穴426の図示は省略した。

【0113】

材料充填装置2は、充填装置ユニット400を有する。以下、充填装置ユニット400について説明する。

【0114】

充填装置ユニット400は、第1容器保持部410と、中継部材420とを有する。そして、充填装置ユニット400では、第1容器保持部410と中継部材420とが、独立して回転可能(相対的に回転可能)に構成されている。具体的には、充填装置ユニット400は、円柱状をなし、ベアリング432を介して第1容器保持部410の外周に取り付けられた環状体430を有する。すなわち、環状体430は、第1容器保持部410と同心軸に回転可能に構成されている。そして、充填装置ユニット400では、中継部材420は、環状体430に固定された構成となっている。具体的には、図28に示すように、充填装置ユニット400では、支持部材450を介在させることにより、中継部材420と環状体430とが固定されている。これにより、第1容器保持部410と中継部材420とを、独立して回転可能に構成することができる。なお、充填装置ユニット400では、第2容器保持部460が、中継部材420と相対的な位置関係が不変となるように構成されている。具体的には、充填装置ユニット400では、環状体430に固定された基板452を有し、そして、第2容器保持部460は基板452に固定された構造となっている。また、充填装置ユニット400は、第1容器保持部410に固定された回転軸440を含む。回転軸440を、ベアリングを介して支持部材に回転可能に取り付けることにより、充填装置ユニット400(第1容器保持部410)を回転可能に構成することができる。

【0115】

次に、中継部材420について、図29を参照して詳述する。本実施の形態では、中継部材420は、内壁面(側面422、及び、底面470、並びに、上面480)で区画された区画領域A2が、その周縁下端部に材料保持領域A3を有するように構成されている。以下、中継部材420の具体的な態様について説明する。

【0116】

中継部材420は、側面422を有する。側面422は第1容器110の上端を囲繞するように構成されている。また、側面422の内周面424(内周面424における貫通穴426よりも下方の領域)は、後述する上面480側を向く傾斜面となっている。言い換えると、側面422は、内周面424の水平断面の外形が、鉛直上方に向かって大きくなるように構成されている。そして、本実施の形態では、中継部材420の側面422と、第1容器110の内側面112とが、同じ角度で傾斜するように構成されている。

【0117】

中継部材420は、底面470を有する。底面470は、側面422(内周面424)の下端に延設されている。底面470は、中央部472と、周縁部474と、中央部472及び周縁部474をつなぐ延設部476とを有する。なお、中継部材420では、周縁部474(側面422の下端部)は、中央部472よりも鉛直下方に配置される。そして、延設部476は、周縁部474に近づくほど高さが低くなるように傾斜している。本実施の形態では、周縁部474及び延設部476、並びに、内周面424で区画される領域が、材料保持領域A3となる。また、中央部472には貫通穴478が形成されており、第1容器110は、貫通穴478を通して、その上端を区画領域A2内に配置する。

【0118】

中継部材420は、上面480を有する。上面480は、側面422(内周面424)の上端に延設される庇状の部材である。本実施の形態では、上面480の中央に貫通穴482が形成されている。かかる構成とすることで、貫通穴478及び貫通穴482を介して、第1容器110を、第1容器保持部410に着脱することが可能になるため、装置の操作性を高めることができる。

【0119】

なお、本実施の形態では、中継部材420と第2容器保持部460とは、相対的な位置関係が変化しないように構成されている。そのため、第2容器保持部460に第2容器120を保持させることにより、第2容器120は、中継部材420に対して固定される。そして、中継部材420と第2容器120(第2容器保持部460)とを合わせて、材料移送ユニットと称することができる。

【0120】

材料充填装置2は、回転駆動機構500を有する。以下、回転駆動機構500について説明する。

【0121】

回転駆動機構500は、第1容器保持部410と中継部材420とを独立して回転駆動させることが可能に構成されている。具体的には、回転駆動機構500は、第1容器保持部410を回転駆動させるための第1回転駆動機構510と、中継部材420を回転駆動させるための第2回転駆動機構520とを含む。

【0122】

第1回転駆動機構510は、第1モータ512と、第1モータ512のモータ軸に固定された第1モータ軸歯車514と、第1容器保持部410に固定された、第1モータ軸歯車514とかみ合う第1容器保持部歯車516とを含む。また、第2回転駆動機構520は、第2モータ522と、第2モータ522のモータ軸に固定された第2モータ軸歯車524と、環状体430に固定された、第2モータ軸歯車524とかみ合う環状体歯車526とを含む。かかる構成とすることにより、第1容器保持部410と中継部材420とを独立して回転駆動させることが可能になる。

【0123】

また、材料充填装置2は、回転駆動機構500の動作を制御する制御手段を含む。制御手段は、第1回転駆動機構510(第1モータ512)の動作と、第2回転駆動機構520(第2モータ520)の動作とを独立して制御することが可能に構成されている。

【0124】

(2)材料充填装置2の動作

次に、本実施の形態に係る材料充填装置2の動作について、図30〜図32を参照して説明する。

【0125】

本実施の形態では、図30に示すように、第1容器保持部410に材料Mが収容された第1容器110を保持させ、はじめに、第1容器保持部410のみを回転させる。第1容器保持部410を回転させると第1容器110が回転し、材料Mは、遠心力の影響を受けて第1容器110の上端(開口)に向かって流動して、第1容器110の上端から排出される。

【0126】

材料充填装置2では、中継部材420の側面422が第1容器110の上端を囲繞するように構成されており、第1容器110の上端は区画領域A2内に配置されることから、第1容器110の上端から排出された材料Mは、中継部材420の区画領域A2内に移送されることになる。なお、材料充填装置2では、中継部材420は、区画領域A2が材料保持領域A3を有するように構成されており、中継部材420が回転していない状態では、図31に示すように、材料Mは重力に従って材料保持領域A3に保持されることになる。

【0127】

次に、中継部材420を回転させて、図32に示すように、区画領域A2(材料保持領域A3)に保持された材料Mを、貫通穴426を介して第2容器120に移送する。なお、材料充填装置2によると、中継部材420を回転させる工程は、第1容器保持部410の回転開始に遅れて開始させることが可能であり、本実施の形態では、その開始時期は、材料Mがすべて第1容器110から排出された後とした(図31参照)。このとき、中継部材420を回転させる工程の開始時期は、第1容器保持部410の回転を停止させた後としてもよく、あるいは、第1容器保持部410の回転が停止する前としてもよい。ただし、中継部材420(材料移送ユニット)を回転させる工程は、材料Mの一部のみが第1容器110から排出されたときに開始してもよい。あるいは、中継部材420(材料移送ユニット)を回転させる工程は、材料Mが第1容器110から排出される前(例えば第1容器110の回転開始と同時)に開始してもよい。

【0128】

(3)材料充填方法

次に、本実施の形態に係る材料充填方法について、図33を参照して説明する。ここで、図33は、材料充填方法を説明するためのフローチャートである。

【0129】

本実施の形態に係る材料充填方法は、図33のフローチャートに示すように、充填装置ユニット400に第1容器110及び第2容器120を保持させる工程(ステップS210)と、第1容器保持部410(第1容器110)を回転させて、第1容器110から材料Mを排出させることによって材料Mを中継部材420に移送する工程(ステップS220)と、中継部材420(材料移送ユニット)を回転させて、中継部材420に保持された材料Mを第2容器120に充填する工程(ステップS230)とを含む。

【0130】

(4)効果

以下、本実施の形態が奏する作用効果について説明する。

【0131】

本実施の形態では、材料Mは、一旦区画領域A2(材料保持領域A3)に保持され、その後、第2容器120に向けて移送される。そのため、中継部材420内で材料Mの挙動を安定させてから(材料Mを静止させてから)、第2容器120への移送充填処理を行うことができる。そのため、材料Mを、精度よく、均一に分配充填することが可能になる。

【0132】

また、本実施の形態では、第1容器110から材料Mを排出させることによって材料Mを中継部材420に移送する工程(ステップS220)において、第1容器保持部410(第1容器110)の回転数と、中継部材420の回転数とを異なる値とすることで(第1容器保持部410と中継部材420との間で相対速度を生じさせることで)、材料Mを、中継部材420の周方向に均一に移送することができる。すなわち、中継部材420内で、材料Mが偏在することを防止することができる。このことから、材料Mを第2容器120に充填する工程(ステップS230)における、材料Mの分配精度を高めることが可能になる。

【0133】

6.第6の実施形態

以下、本発明を適用した第6の実施の形態について、図34を参照して説明する。なお、図34は、本実施の形態における充填装置ユニット400(中継部材420)の回転数を示すタイミングチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置2と同じ構成を採用することができるので、その説明は省略する。

【0134】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、材料Mを第2容器120に移送させる工程中に、中継部材420(充填装置ユニット400)の回転数を変化させる処理を行う。具体的には、材料充填装置は、材料Mを第2容器120に移送させる工程中に、中継部材420の回転数を低下させ、その後、上昇させる。

【0135】

具体的には、本実施の形態では、中継部材420(材料移送ユニット)の回転数が所定値(w7)になるまで中継部材420の回転数を上昇させ、その後、中継部材420の回転数を低下させる回転数低下処理を行って中継部材420を停止させる。そして、中継部材420が停止した後に、中継部材420の反対方向への回転を開始し、中継部材420の回転数を上昇させる回転数上昇処理を行う。そして、中継部材420の回転数が所定値(w7)になった後、中継部材420が停止するまで回転数を低下させる低下処理を行う。次いで、中継部材420の回転方向を変えて、回転数上昇処理を行う。敷衍すると、本実施の形態では、第1方向(例えば時計方向)への回転数上昇処理と回転数低下処理、及び、第2方向(例えば反時計方向)への回転数上昇処理と回転数低下処理を繰り返すといえる。すなわち、本実施の形態では、材料Mを第2容器120に充填する工程で、中継部材420(材料移送ユニット)の回転方向を逆転させる。なお、所定値(w7)は、材料Mが第1容器110を上昇して上端から排出されるに足る値であり、かつ、中継部材420に保持された材料が貫通穴30を介して第2容器120へ移送されるに足る値である。所定値(w7)の具体的な値は、実験によって導出することが可能である。

【0136】

そして、本実施の形態では、中継部材420(材料移送ユニット)の回転開始から所定の時間(t7)経過したときに、中継部材420の回転を停止させる処理を開始する。ここで、所定の時間(t7)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0137】

(4)効果

以下、本実施の形態が奏する作用効果について説明する。

【0138】

先に説明したように、本実施の形態では、材料Mを第2容器120への材料Mの移送中に、中継部材420の回転数を変化させる。そのため、材料Mが中継部材420内にとどまることを防止することができる。特に、本実施の形態では、中継部材420(材料移送ユニット)の回転方向を逆転させることにより、材料Mと中継部材420との相対速度を大きくすることができる。そのため、材料Mを、中継部材420に対して大きく流動させることができるため、材料Mが中継部材420内にとどまることや、材料Mが貫通穴426(材料中継管)に詰まることを防止することができる。

【0139】

7.第7の実施形態

以下、本発明を適用した第7の実施の形態について、図35〜図37を参照して説明する。なお、図35は、本実施の形態における充填装置ユニット400(中継部材420)の回転数を示すタイミングチャートである。また、図36は、本実施の形態における材料充填方法を示すフローチャートである。そして、図37は、材料Mの様子を模式的に示す図である。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置2と同じ構成を採用することができるので、その説明は省略する。

【0140】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、中継部材420を回転させて材料Mを第2容器120に充填する工程中に、中継部材420を第1回転数で所定時間回転させ、その後、第2回転数で回転させる処理を行う。ここで、第1回転数は、材料Mが中継部材420から排出されない速度である。また、第2回転数は、材料Mが中継部材420から排出されて第2容器120に移送される値であり、第1回転数よりも大きな値となる。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0141】

本実施の形態における中継部材420の回転数は、図35のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット400(中継部材420)の回転開始から所定時間(t8)、中継部材420を第1回転数(w8)以下の速度で回転させ、その後、中継部材420を第2回転数(w9)で回転させる。そして、充填装置ユニット400の回転開始から所定時間(t9)経過後、充填装置ユニット400の回転を停止させる処理を開始する。

【0142】

ここで、第1回転数(w8)は、中継部材420内において材料Mが貫通穴426に接触しない値である。また、第2回転数(w9)は、材料Mが第2容器120に移送・充填されるに足る値である。そして、所定時間(t8)は、内周面424に接触する材料Mの高さが、中継部材420(側面422)の全周に亘って一定になるに足る時間であり、かつ、材料Mが貫通穴30に接触しない値である。また、所定時間(t9)は、材料Mが第2容器120に充填されるに足る値である。第1回転数(w8)、第2回転数(w9)、及び、所定時間(t8)、所定時間(t9)の具体的な値は、実験によって導出することができる。

【0143】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程(ステップS230)において、図36に示すように、その初期の所定時間、中継部材420内において材料Mが貫通穴426に接触しないように中継部材420を回転させる第1ステップ(ステップS232)と、その後、中継部材420の回転数を上げて材料Mを第2容器120に移送充填する第2ステップ(ステップS234)とを含んでいる。なお、図37には、第1ステップ時の材料Mの様子を模式的に示す。

【0144】

(2)効果

本実施の形態では、内周面424と接触する材料Mの高さのばらつきを小さくしてから、中継部材420の回転速度を上げて、材料Mを第2容器120に充填することができる。そのため、すべての貫通穴426に(ほぼ)同時に材料Mを接触させることが可能になり、材料Mを、高い精度で複数の第2容器120に均一に分配することができる。

【0145】

8.第8の実施例

以下、本発明を適用した第8の実施の形態について、図38を参照して説明する。

【0146】

(1)材料充填装置3の構成

以下、本実施の形態に係る材料充填装置3の構成について、図38を参照して説明する。

【0147】

材料充填装置3は、図38に示す充填装置ユニット600を有する。以下、充填装置ユニット600の構成について説明する。

【0148】

充填装置ユニット600は、図38に示すように、第1容器保持部610を有する第1容器保持部610は、第1容器110を保持する役割を果たす。第1容器保持部610は、図38に示すように、第1容器110を、上端(開口)を下に向けた姿勢で保持するように構成されている。

【0149】

充填装置ユニット600は、図38に示すように、中継部材620を有する。中継部材620は、第1容器110に収納された材料Mを中継する役割を果たす。すなわち、第1容器110に収納された材料Mは、中継部材620に移送され、その後、第2容器120に移送されることになる。

【0150】

中継部材620は、第1容器110の上端(開口)と対向する底面625を有する。中継部材620は、また、底面625を囲繞する側面622と、上面628とを有する。中継部材620は、底面625、側面622、及び、上面628によって、所定の領域(区画領域A4)を区画するように構成されている。また、本実施の形態では、側面622には、区画領域A4と第2容器120の内部空間とを連通するための複数の貫通穴630が形成されている。

【0151】

充填装置ユニット600は、区画領域A4と第1容器110とが連通するように構成されている。なお、本実施の形態では、充填装置ユニット600は、第1容器110の開口と上面628の開口とが面一となるように構成されている。ただし変形例として、第1容器110の開口(上端)が、区画領域A4内に配置されるように、充填装置ユニットを構成することも可能である(図示せず)。この場合、第1容器110の開口(上端)を、底面625に近接させることも可能である(図示せず)。

【0152】

(2)材料充填装置3の動作

本実施の形態では、充填装置ユニット600を、区画領域A4の中心を通る仮想直線を中心に回転させる。これにより、第1容器110に収納された材料Mを、中継部材620を介して、第2容器120に充填する。詳しくは、充填装置ユニット600を回転させると、遠心力の作用により、材料Mは第1容器110の内側面112に押し付けられて開口に向かって移動し、開口を通して第1容器110から排出される。第1容器110から排出された材料Mは区画領域A4に移送され、遠心力の作用により側面622の内面(区画領域A4の周縁部)に押し付けられて貫通穴630に向かって移動し、貫通穴630から排出される。貫通穴630から排出された材料Mは、材料中継管58を通って第2容器120に移送される。これにより、第1容器110に収納された材料Mが、第2容器120に充填される。

【0153】

(3)効果

材料充填装置3を利用した場合でも、遠心力を利用して、第1容器110に収納された材料Mを第2容器120に充填することができる。そのため、粘度の高い材料であっても、効率よく第2容器120に充填(移送)することが可能になる。

【符号の説明】

【0154】

1…材料充填装置、 2…材料充填装置、 3…材料充填装置、 10…容器保持部、 20…中継部材、 21…中継部材、 22…側面、 24…内周面、 26…下側庇部、 28…上側庇部、 30…貫通穴、 31…貫通穴、 32…下部領域、 34…上部領域、 40…容器保持部、 42…中央固定部、 44…先端保持部、 52…第1の基板、 54…支持部材、 56…第2の基板、 58…材料中継管、 60…回転軸、 70…モータ、 80…動力伝達機構、 82…モータ軸プーリー、 84…回転軸プーリー、 86…ベルト、 92…チャンバ、 94…減圧手段、 96…センサ、 98…調圧弁、 100…充填装置ユニット、 101…充填装置ユニット、 110…第1容器、 112…内側面、 113…内側面、 120…第2容器、 200…回転駆動機構、 210…制御手段、 214…回転数制御部、 216…真空圧制御部、 218…モータ制御部、 224…操作部、 226…表示部、 300…支持体、 302…ベアリング保持部材、 304…ベアリング、 400…充填装置ユニット、 410…第1容器保持部、 420…中継部材、 422…側面、 424…内周面、 426…貫通穴、 430…環状体、 432…ベアリング、 440…回転軸、 450…支持部材、 452…基板、 460…容器保持部、 470…底面、 472…中央部、 474…周縁部、 476…延設部、 478…貫通穴、 480…上面、 482…貫通穴、 500…回転駆動機構、 510…第1回転駆動機構、 512…第1モータ、 514…第1モータ軸歯車、 516…第1容器保持部歯車、 520…第2回転駆動機構、 522…第2モータ、 524…第2モータ軸歯車、 526…環状体歯車、 600…充填装置ユニット、 610…容器保持部、 620…中継部材、 622…側面、 625…底面、 628…上面、 630…貫通穴、 900…収納容器、 A1…区画領域、 A2…区画領域、 A3…材料保持領域、 A4…区画領域、 M…材料

【技術分野】

【0001】

本発明は、材料充填装置及び材料充填方法、特に、遠心力を利用して、所与の容器に収納された材料を他の容器に充填する材料充填装置及び材料充填方法に関する。

【背景技術】

【0002】

遠心力を利用して材料を充填する装置として、種々の装置が知られている(例えば特許文献1及び特許文献2参照)。これらの充填装置は、遠心力を利用するため、高粘度の材料であっても充填することが可能になる。また、遠心力を利用した材料の充填方法として、特許文献3のように、一つの容器(貯留タンク)内の材料(液晶L)を、複数の容器(容器30)に充填する方法が知られている。さらに、材料が収納された容器を自転させながら公転させることによって材料を攪拌脱泡する装置(自転・公転方式の攪拌脱泡装置)が知られている(特許文献4参照)。

【特許文献1】特開2002-80005号公報

【特許文献2】特開2003-201000号公報

【特許文献3】特開平7-281200号公報

【特許文献4】特開2000-271465号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

特許文献1に記載された技術では、粘性材料を一旦、ロッド状、小塊状、または薄膜状の形状にしてから吐出容器に充填するため、作業効率を高めることが困難である。また、特許文献2に記載された技術では、装置構成が大型化しやすく、また、部品点数が多いため部品洗浄の手間がかかるおそれがある。さらに、特許文献3に記載された技術では、特に材料が高粘度になる程、材料を貯留タンクに移送する時間がかかり、かつ、材料を貯留タンク20に移送する際に材料に空気が混入するおそれがある。

【0004】

また、特許文献4に記載されている自転・公転方式の攪拌脱泡装置は、材料を攪拌する(混練する、混合する、分散させる)とともに、材料に内在する気泡を放出させる(すなわち脱泡する)ことが可能で、はんだペーストや液晶パネルのシーラント剤などの電子部品材料の製造に利用されることがあった。ところで、電子部品材料は、通常、シリンジと呼ばれる容器に充填され、ディスペンサによって精密に塗布・吐出されるが、自転・公転方式の攪拌脱泡装置では、材料を精度よく処理するために、シリンジとは形状の異なる専用の容器が利用されることが一般的である。そのため、上記した自転・公転方式の攪拌脱泡装置によって精度よく攪拌脱泡された材料は、攪拌脱泡の専用容器からシリンジへ充填されて使用されることになる。しかしながら、専用容器からシリンジへの充填時に、材料に気泡が混入してしまうと、自転・公転方式の攪拌脱泡装置の性能を生かしきれない事態が発生しうる。このことから、自転・公転方式の攪拌脱泡装置によって処理された材料を、専用容器から、短時間で、気泡が混入しないようにシリンジに充填することが可能な技術の出現が待たれていた。

【0005】

本発明の一つの態様は、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

(1)本発明に係る材料充填装置は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する。

【0007】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することができる。

【0008】

(2)本発明に係る材料充填装置は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を下に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端と対向する底面及び前記底面を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する。

【0009】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填装置を提供することができる。

【0010】

(3)この材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記材料中継部材とが固定されていてもよい。

【0011】

(4)この材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記中継部材とが相対的に回転可能に構成されており、

前記回転駆動機構は、前記第1容器保持部を回転駆動する第1回転駆動機構と、前記中継部材を回転駆動する第2回転駆動機構とを含んでもよい。

【0012】

(5)この材料充填装置において、

前記側面の内周面は、鉛直方向に配列された下部領域及び上部領域を含み、

前記下部領域は前記上部領域側を向く傾斜面となっており、

前記上部領域は前記下部領域側を向く傾斜面となっており、

前記貫通穴は、前記下部領域及び前記上部領域の境界に形成されていてもよい。

【0013】

(6)この材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が円形となるように構成されていてもよい。

【0014】

(7)この材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が多角形となるように構成されており、

前記貫通穴は、前記多角形の頂点に配置されてもよい。

【0015】

(8)この材料充填装置において、

前記充填装置ユニットを格納する気密性のチャンバと、

前記チャンバ内を減圧する減圧手段と、

をさらに含んでもよい。

【0016】

(9)この材料充填装置において、

前記回転駆動機構を制御して前記充填装置ユニットの回転数を調整する制御手段をさらに含み、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、前記充填装置ユニットの回転数を変化させる処理を行ってもよい。

【0017】

(10)この材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、少なくとも一度、前記充填装置ユニットの回転数を低下させる処理を行ってもよい。

【0018】

(11)この材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程の初期の所定時間、前記充填装置ユニットを第1回転数以下の値で回転さる処理を行い、その後、前記充填装置ユニットを前記第1回転数よりも速い第2回転数で回転させる処理を行ってもよい。

【0019】

(12)この材料充填装置において、

前記中継部材の前記側面には複数の前記貫通穴が形成されており、

前記充填装置ユニットは、複数の前記第2容器保持部を有してもよい。

【0020】

(13)この材料充填装置において、

前記充填装置ユニットは、

前記区画領域の周縁部に移送された材料を、前記第2容器に移送可能な第1状態と、前記第2容器に移送不能な第2状態とに設定することが可能に構成されており、

前記第1状態と第2状態とを切り替える切り替え手段をさらに含んでもよい。

【0021】

(14)本発明に係る材料充填方法は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、複数の第2容器に充填する材料充填方法であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、前記側面の内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記複数の第2容器を保持する第2容器保持部とを有する充填装置ユニットを用意するステップと、

前記第1容器保持部に前記第1容器を保持させるステップと、

前記第2容器保持部に前記複数の第2容器を保持させて、前記中継部材の前記側面に形成された複数の貫通穴を介して、前記複数の第2容器の内部空間と前記区画領域とを連通させるステップと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させることによって前記材料に遠心力を作用させて、前記材料を前記第1容器から前記中継部材に移送し、さらに、前記複数の貫通穴を経由して、前記区画領域から前記複数の第2容器の内部空間に移送して充填するステップと、

を含む。

【0022】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填方法を提供することができる。

【0023】

(15)本発明に係る材料充填方法は、

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、複数の第2容器に充填する材料充填方法であって、

前記上端を下に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端と対向する底面及び前記底面を囲繞する側面を有し、前記側面の内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記複数の第2容器を保持する第2容器保持部とを有する充填装置ユニットを用意するステップと、

前記第1容器保持部に前記第1容器を保持させるステップと、

前記第2容器保持部に前記複数の第2容器を保持させて、前記中継部材の前記側面に形成された複数の貫通穴を介して、前記複数の第2容器の内部空間と前記区画領域とを連通させるステップと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させることによって前記材料に遠心力を作用させて、前記材料を前記第1容器から前記中継部材に移送し、さらに、前記複数の貫通穴を経由して、前記区画領域から前記複数の第2容器の内部空間に移送して充填するステップと、

を含む。

【0024】

本発明によると、粘度の高い材料であっても、効率よく、かつ、気泡が混入しないように充填することが可能で、さらに、構成が単純な材料充填方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】第1の実施の形態に係る材料充填装置を説明するための図。

【図2】第1の実施の形態に係る材料充填装置を説明するための図。

【図3】第1の実施の形態に係る材料充填装置を説明するための図。

【図4】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図5】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図6】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図7】第1の実施の形態に係る材料充填装置の動作を説明するための図。

【図8】第1の実施の形態に係る材料充填方法を説明するための図。

【図9】第1の実施の形態の変形例に係る材料充填装置を説明するための図。

【図10】第2の実施の形態に係る材料充填方法を説明するための図。

【図11】第2の実施の形態の変形例に係る材料充填方法を説明するための図。

【図12】第2の実施の形態の変形例に係る材料充填方法を説明するための図。

【図13】第3の実施の形態に係る材料充填方法を説明するための図。

【図14】第3の実施の形態に係る材料充填方法を説明するための図。

【図15】自転・公転式の攪拌脱泡装置の原理を説明するための図である。

【図16】第3の実施の形態の変形例に係る材料充填方法を説明するための図。

【図17】第3の実施の形態の変形例に係る材料充填方法を説明するための図。

【図18】第4の実施の形態に係る材料充填装置を説明するための図。

【図19】第4の実施の形態に係る材料充填装置を説明するための図。

【図20】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図21】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図22】第4の実施の形態に係る材料充填装置の動作を説明するための図。

【図23】第4の実施の形態に係る材料充填方法を説明するための図。

【図24】第4の実施の形態に係る材料充填方法を説明するための図。

【図25】第4の実施の形態の変形例に係る材料充填方法を説明するための図。

【図26】第4の実施の形態の変形例に係る材料充填方法を説明するための図。

【図27】第5の実施の形態に係る材料充填装置を説明するための図。

【図28】第5の実施の形態に係る材料充填装置を説明するための図。

【図29】第5の実施の形態に係る材料充填装置を説明するための図。

【図30】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図31】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図32】第5の実施の形態に係る材料充填装置の動作を説明するための図。

【図33】第5の実施の形態に係る材料充填方法を説明するための図。

【図34】第6の実施の形態に係る材料充填方法を説明するための図。

【図35】第7の実施の形態に係る材料充填方法を説明するための図。

【図36】第7の実施の形態に係る材料充填方法を説明するための図。

【図37】第7の実施の形態に係る材料充填方法を説明するための図。

【図38】第8の実施の形態に係る材料充填装置を説明するための図。

【発明を実施するための形態】

【0026】

以下、本発明を適用した実施の形態について図面を参照して説明する。ただし、本発明は以下の実施の形態に限定されるものではない。すなわち、以下の実施の形態で説明するすべての構成が本発明にとって必須であるとは限らない。また、本発明は、以下の内容を自由に組み合わせたものを含む。

【0027】

1.第1の実施の形態

以下、本発明を適用した第1の実施の形態について、図1〜図9を参照して説明する。

【0028】

(1)装置構成

はじめに、本実施の形態に係る材料充填装置1の構成を、図1及び図2を参照して説明する。ここで、図1は材料充填装置1の断面図であり、図2は充填装置ユニット100の斜視図である。材料充填装置1は、1つの第1容器110に収納された材料Mを分配して、複数の第2容器120に同時に充填する装置として構成される。なお、本実施の形態で適用される第1容器110は、上端が開口しており、内側面112が上端側を向く傾斜面となるように構成されている。また、第1容器110は、内側面112を水平面で切断した断面が円形となるように構成されている。

【0029】

(a)充填装置ユニット100

材料充填装置1は、充填装置ユニット100を有する。以下、充填装置ユニット100の構成を説明する。

【0030】

充填装置ユニット100は、図1に示すように、第1容器保持部10を有する。第1容器保持部10は、第1容器110を保持する役割を果たす。第1容器保持部10は、図1に示すように、第1容器110を、上端(開口)を上に向けた姿勢で保持するように構成されている。なお、第1容器保持部10は、特に図示しないが、その内部で第1容器110が空回りすることを防止するための空回り防止機構を備えた構成とすることが可能である。

【0031】

充填装置ユニット100は、図1及び図2に示すように、中継部材20を有する。中継部材20は、第1容器110に収納された材料Mを中継する役割を果たす。具体的には、中継部材20は、区画領域A1の周縁部(内周面24、下側庇部26及び上側庇部28によって区画された領域)で、材料Mを中継する。すなわち、第1容器110に収納された材料Mは、中継部材20に移送され、その後、第2容器120に移送されることになる。

【0032】

中継部材20は、第1容器110の上端を囲繞する側面22を含む。そして、充填装置ユニット100は、第1容器保持部10に第1容器110を取り付けた時に(少なくとも材料充填処理時に)、第1容器110の上端が、中継部材20の内壁面(側面22の内周面24)によって区画された区画領域A1内に配置されるように構成される。なお、本実施の形態では、中継部材20は、側面22(内周面24)の下端から張り出した下側庇部26と、側面22(内周面24)の上端から張り出した上側庇部28とを含んで構成されている。また、本実施の形態では、下側庇部26は中央が開口した形状となっており、第1容器110は、該開口を貫通する(該開口に挿通される)ように配置される。また、本実施の形態では、側面22には、区画領域A1と第2容器120の内部空間とを連通するための複数の貫通穴30が形成されている。なお、本実施の形態では、複数の貫通穴30は、すべて、同一水平面上に形成される。また、複数の貫通穴30は、中継部材20の周方向に沿って、等間隔に配置される。

【0033】

本実施の形態では、中継部材20の内周面24は、鉛直方向に配置された下部領域32及び上部領域34を含む。そして、下部領域32は上部領域34側を向く傾斜面となっており、上部領域34は下部領域32側を向く傾斜面となっている。すなわち、中継部材20では、下部領域32の法線が水平方向よりも上方を向くように傾斜し、上部領域34の法線が水平方向よりも下方を向くように傾斜する。また、貫通穴30は、下部領域32及び上部領域34の境界に形成されている。すなわち、本実施の形態では、中継部材20は、側面22の内周面24を水平面で切断した断面の大きさが、鉛直方向に沿って変化するように構成されており、貫通穴30は、当該断面が最大となる位置に形成されていると言える。なお、本実施の形態では、中継部材20は、内周面24(区画領域A1)を水平面で切断した断面が円形となるように構成されている。

【0034】

充填装置ユニット100は、図1及び図2に示すように、複数の第2容器保持部40を有する。第2容器保持部40は、第2容器120を保持する役割を果たす。第2容器保持部40は、中継部材20よりも外側の領域で、第2容器120を保持するように構成されている。本実施の形態では、第2容器保持部40は、第2容器120の中央部を固定する中央固定部42と、第2容器120の先端部を保持する先端保持部44とを含んで構成されている。

【0035】

本実施の形態では、充填装置ユニット100は、少なくとも材料Mを第2容器120に充填する工程で、第1容器保持部10、及び、中継部材20、第2容器保持部40の相対的な位置関係が変わらないように構成されている。具体的には、充填装置ユニット100は、第1の基板52を有し、第1容器保持部10は、第1の基板52に固定されている。また、充填装置ユニット100は、第1の基板52に固定された4個の支持部材54を有し、中継部材20は支持部材54に固定される。さらに、充填装置ユニット100は、支持部材54に固定された第2の基板56を有し、第2容器保持部40は第2の基板56に固定されている。これにより、充填装置ユニット100を、第1容器保持部10、及び、中継部材20、第2容器保持部40の相対的な位置関係が変わらない構成とすることができる。なお、本実施の形態では、充填装置ユニット100は、中継部材20を着脱することが可能な構成となっている。

【0036】

本実施の形態では、充填装置ユニット100は、材料中継管58をさらに含む。材料中継管58は、一端が区画領域A1(中継部材20の貫通穴30)に連通するように、中継部材20の外側面に取り付けられる。また、材料中継管58は、他端が第2容器120内に配置されるように取り付けられる。すなわち、充填装置ユニット100は、貫通穴30及び材料中継管58によって、区画領域A1と第2容器120の内部空間とを連通させることが可能な構成となっている。材料中継管58は、例えばアルミ等の金属や、シリコーンゴム等の樹脂によって構成することが可能である。

【0037】

(b)回転駆動機構200

本実施の形態に係る材料充填装置1は、充填装置ユニット100を回転駆動する回転駆動機構200を有する。回転駆動機構200は、区画領域A1の中心を通り鉛直方向に延びる回転軸線を中心に、充填装置ユニット100を回転させるように構成されている。以下、回転駆動機構200の構成を説明する。

【0038】

回転駆動機構200は、充填装置ユニット100(第1の基板52)に固定された回転軸60を有する。回転軸60は、鉛直方向に延びる棒状の部材である。そして、回転軸60は、その延長線(中心線の延長線)が区画領域A1の中心を通るように、充填装置ユニット100に固定される。また、本実施の形態では、回転軸60は、ベアリング304を介して、支持体300(支持体300に固定されたベアリング保持部材302)に取り付けられている。すなわち、回転軸60は、支持体300に対して回転可能に取り付けられている。これにより、充填装置ユニット100は、中継部材20(区画領域A1)の中心を通る回転軸線を中心に回転可能な態様で、支持体300に保持されることになる。

【0039】

回転駆動機構200は、さらに、モータ70と、モータ70の動力を回転軸60に伝達する動力伝達機構80とを含む。本実施の形態では、図1に示すように、動力伝達機構80は、モータ70の軸に固定されたモータ軸プーリー82と、回転軸60に固定された回転軸プーリー84と、モータ軸プーリー82と回転軸プーリー84との間にかけ回されたベルト86とを含む。なお、本実施の形態では、モータ70として、すでに公知となっているいずれかのモータを利用することができる。例えば本実施の形態では、モータ70として、誘導モータ(インダクションモータ)を適用することができる。なお、誘導モータの回転数は、インバータから出力される交流電力の周波数を制御することにより、任意の値に設定することが可能である。ただし、モータ70として、サーボモータやPMモータを利用することも可能である。

【0040】

これにより、充填装置ユニット100を、区画領域A1の中心を通る、鉛直方向に延びる回転軸線を中心に回転させることが可能になる。

【0041】

(c)第1容器110

次に、本実施の形態に適用可能な第1容器110について説明する。第1容器110は、上端が開口しており、内側面112が上端側を向く傾斜面となるように構成されている。すなわち、第1容器110は、内側面112の法線が上端側を向くように(水平方向よりも上方を向くように)傾斜する構成となっている。このことから、第1容器110は、内側面112を水平面で切断した断面の外形が、上端に向かうほど大きくなる。また、第1容器110は、内側面112を水平面で切断した断面が円形となるように構成されている。

【0042】

なお、第1容器110として、上端の開口をふさぐ蓋体を着脱することが可能な容器を適用することもできる。かかる構成とすることで、第1容器110を材料充填装置1(第1容器保持部10)に取り付ける直前まで第1容器110内を気密に保持することができるため、不純物の混入を防止することができる。また、第1容器を、自転・公転方式の攪拌脱泡装置に適用することが可能になるため、材料Mの攪拌脱泡処理と、第2容器120への充填処理を連続して行うことが可能になる。

【0043】

第1容器110として、既に公知となっているいずれかの材料で構成された容器を適用することができる。例えば、第1容器110として、金属製の容器や、樹脂製の容器を利用することが可能である。

【0044】

(d)第2容器120

本実施の形態に適用可能な第2容器120は、特に限定されるものではない。すなわち、第2容器120は、所望の態様で材料を保持することが可能に構成されたいずれかの部材を利用することができる。例えば、第2容器120として、シリンジ容器を利用することができる。ただし第2容器120はシリンジ容器120に限られず、例えば金型(充填型)等を適用することも可能である。また、第2容器120として、上端部にキャップが取り付けられたものを利用することも可能である(図示せず)。なお、第2容器120は、第2容器保持部40に保持される。そのため、第2容器120は、中継部材20に対して固定され、中継部材20と第2容器120とは一体的に動作することになる。そして、中継部材20と第2容器120(第2容器保持部40)とを合わせて、材料移送ユニットと称することができる。

【0045】

(e)減圧手段

本実施の形態に係る材料充填装置1は、さらに、充填装置ユニット100を格納する気密性のチャンバ92と、チャンバ92内を減圧する減圧手段94とを含む。本実施の形態では、支持体300の横板310上に、チャンバ92が配置される。また、ベアリング保持部材302と回転軸60との間に磁性流体を配置することにより、チャンバ92内を気密に保持することが可能になる。減圧手段94は、減圧ポンプや配管、各種のバルブ(例えば調圧弁98)によって実現することができる。また、本実施の形態に係る材料充填装置1は、チャンバ92内の気圧を測定するためのセンサ96(圧力センサ)を有する構成となっている。

【0046】

(f)制御手段

本実施の形態に係る材料充填装置1は、制御手段210を含む。制御手段210は、材料充填装置1の動作を統括制御する役割を果たす。制御手段210は、回転駆動機構200を制御して充填装置ユニット100の回転数を調整する。制御手段210は、また、チャンバ92内の気圧(真空圧)を制御する。制御手段210は、材料充填装置1をシーケンス制御するように構成することができる。以下、制御手段210について説明する。図3は、制御手段210について説明するための図である。

【0047】

制御手段210は、マイクロプロセッサ(CPU212)と、回転駆動機構200を制御する回転数制御部214と、チャンバ92内の真空圧(気圧)を制御する真空圧制御部216とを含む。そして、CPU212は、所定のタイミングで回転数制御部214及び真空圧制御部216に各種の信号を出力することにより、材料充填装置1の動作を制御する。

【0048】

本実施の形態では、回転数制御部214は、モータ70の回転数を制御するモータ制御部218を含む。例えばモータ70としてインダクションモータを採用する場合には、モータ制御部218は、インバータの動作を制御し、モータ70に供給される交流電力の周波数を所定値とするためのインバータ制御部によって実現することができる。あるいは、モータ70としてサーボモータを採用する場合には、モータ制御部218は、専用のドライバ及びハードウェアによって実現され、モータ70を所望の回転数で動作させるための各種処理を行う。

【0049】

真空圧制御部216は、減圧ポンプの動作を制御するポンプ制御部と、減圧手段94に含まれる各種弁(例えば調圧弁98)の開閉を切り替えるスイッチング素子によって実現することができる。なお、真空圧制御部216は、センサ96が検出したチャンバ92内の圧力情報に基づいて、減圧ポンプの動作を制御するように構成することが可能である。

【0050】

そして、CPU212は、所定のタイミングで、回転数制御部214及び真空圧制御部216に各種の信号(充填装置ユニット100の回転数データや真空圧データ等)を送信する処理を行う。これにより、充填装置ユニット100を所定の速度(角速度・回転数)で回転させることができ、かつ、チャンバ92内を所望の真空圧に設定することができる。

【0051】

また、CPU212は、操作部224から入力された動作データ(充填装置ユニット100の回転数データや真空圧データ、運転時間データ等)を受け付けて、図示しない記憶部に格納する処理や、表示部226に各種情報(操作部224から入力された動作データや、充填装置ユニット100の回転数、チャンバ92内の真空圧、経過時間等)を表示させるための処理を行う。

【0052】

(2)材料充填装置1の動作

次に、本実施の形態に係る材料充填装置1の動作について、図4〜図7を参照して説明する。

【0053】

材料充填装置1を動作させる準備として、図4に示すように、材料Mが収納された第1容器110を第1容器保持部10に保持させ、第2容器120を第2容器保持部40に保持させて、かつ、中継部材20の区画領域A1と第2容器120(第2容器120の内部空間)とを連通させる。

【0054】

そして、回転駆動機構200の駆動を開始することによって充填装置ユニット100を回転させ、材料充填装置1の動作を開始する。充填装置ユニット100が回転すると、材料Mには遠心力が作用し、材料Mは第1容器110の内側面112に押し付けられる。ところで、内側面112は第1容器110の上端側を向く傾斜面となっているため、材料Mは、内側面112に押し付けられると、内側面112に沿って第1容器110の上端に向かう力が作用することになる。すなわち、材料Mは、図5に示すように、内側面112に沿って薄く拡がりながら(パイプ形状となりながら)、内側面112に沿って上端に向かって移動する。そして、本実施の形態では、第1容器110の上端が開口しているため、材料Mは、上端の開口を通して第1容器110から排出される。

【0055】

また、充填装置ユニット100は、中継部材20の側面22が、第1容器110の上端(開口)を囲繞するように構成されている。言い換えると、充填装置ユニット100では、第1容器110の上端(開口)が、区画領域A1内に配置される。そして、中継部材20も回転しているため、中継部材20内でも、材料Mは遠心力の影響を受けて、区画領域A1の周縁部(内周面24)に押し付けられる。このことから、第1容器110の上端の開口から排出された材料Mは、図6に示すように、区画領域A1の周縁部に保持されることになる。

【0056】

なお、本実施の形態では、中継部材20の内周面24は、下部領域32及び上部領域34を含み、下部領域32は上部領域34側を向く傾斜面となっており、上部領域34は下部領域32側を向く傾斜面となっている。そのため、中継部材20に移送された材料Mは、中継部材20内で遠心力を受けて内周面24に押し付けられ、内周面24に沿って、下部領域32及び上部領域34の境界領域に向かう力を受けることになる。そして、本実施の形態では、下部領域32及び上部領域34の境界領域に貫通穴30が形成されることから、区画領域A1内で、材料Mは貫通穴30に向かう力を受け、貫通穴30を通じて区画領域A1から排出されることになる。

【0057】

すなわち、材料Mは、中継部材20の区画領域A1内で遠心力の作用を受けて、図7に示すように、貫通穴30(材料中継管58)から排出される。ここで、本実施の形態では、充填装置ユニット100は、貫通穴30を介して区画領域A1と第2容器120の内部空間が連通されている。そのため、貫通穴30から排出された材料は、第2容器120の内部空間に移送されることになる。

【0058】

すなわち、材料充填装置1では、遠心力を利用して、第1容器110に収納された材料Mを中継部材20の区画領域A1の周縁部に移送し、さらに、貫通穴30(材料中継管58)を介して第2容器120に移送することにより、第1容器110に収納された材料Mを第2容器120に充填することができる。このことから、中継部材20は、材料Mを第2容器120に充填する工程で、区画領域A1の周縁部で材料Mを中継するように構成されているといえる。

【0059】

なお、材料充填装置1は、チャンバ92と、チャンバ92内を減圧する減圧手段94とを含んで構成されている。そのため、第1容器110に収納された材料Mを第2容器120に充填する工程を、チャンバ92内を減圧した状態で行うことが可能である。具体的には、第1及び第2容器110,120を充填装置ユニット100に保持させた後にチャンバ92内を減圧し、その後、モータ70を駆動させることにより、減圧環境下で、材料Mの充填処理を行うことが可能になる。

【0060】

(3)材料充填方法

次に、本実施の形態に係る材料充填方法について、図8を参照して説明する。ここで、図8は、材料充填方法を説明するためのフローチャートである。

【0061】

本実施の形態に係る材料充填方法は、図8に示すように、充填装置ユニット100に、材料Mが収納された第1容器110及び第2容器120を保持させる(第1容器保持部10に第1容器110を保持させ、第2容器保持部40に第2容器120を保持させる)工程(ステップS110)と、充填装置ユニット100を回転させて、材料Mを第2容器120に充填する工程(ステップS120)とを含む。

【0062】

ここで、充填装置ユニット100(第1容器保持部10)に第1容器110を保持させる際には、第1容器110の上端が区画領域A1内に配置されるように、第1容器110を保持させる。また、充填装置ユニット100(第2容器保持部40)に第2容器120を保持させる際には、貫通穴30(貫通穴30及び中継部材58)を介して区画領域A1と第2容器120の内部空間とを連通させる。

【0063】

また、材料Mを第2容器120に充填する工程(ステップS120)は、材料Mを第1容器110の上端から排出させて中継部材20(区画領域A1の周縁部)に保持させる工程(図4〜図6参照)と、中継部材20に保持された材料Mに側面22に向かう遠心力を作用させ、材料Mを、貫通穴30を介して第2容器120に移送する工程(図6及び図7参照)とを含む。

【0064】

(4)材料M

本実施の形態に適用可能な材料Mは、流体として挙動するものであればよく、その組成や用途は特に限定されるものではない。材料Mとして、例えば、接着剤、シーラント剤、液晶材料、半田ペースト、成型に利用される硬化性の樹脂材料、歯科用印象材料、歯科用セメント(穴埋め剤等)、粘性の強い液状の薬剤や、粒状体等の種々の材料を適用することができる。

【0065】

(5)効果

以下、本実施の形態が奏する作用効果について説明する。

【0066】

材料充填装置1によると、遠心力を利用して、第1容器110に収納された材料Mを第2容器120に充填する。そのため、材料Mに大きな力を作用させることが可能になるため、粘度の高い材料であっても、効率よく第2容器120に充填(移送)することができる。また、材料Mに大きな力を作用させることから、第1容器110及び中継部材20に残る材料の量を極めて少なくすることができ、材料Mの効率的な利用が可能になる。

【0067】

また、材料充填装置1によると、材料充填処理を、すべて、遠心力を利用して実現することができる。そのため、材料充填時に、ヘラなどの部材を利用する必要がなくなるため、材料に不純物が混入しないように材料充填処理を行うことが可能になる。

【0068】

また、材料充填装置1によると、材料充填処理時に、第1及び第2容器110,120以外では、中継部材20(中継部材20及び材料中継管58)のみに材料Mが接触することになる。そのため、洗浄を要する部品の点数を少なくすることができる。

【0069】

また、材料充填装置1によると、第1容器110は、内側面112が上端側を向く傾斜面となっており、かつ、第1容器保持部10に保持されたときに上端(開口)が中継部材20の区画領域A1内に配置することが可能に構成されていればよく、その形状は限定されるものではない。そのため、種々の容器(第1容器110)に対応することが可能な材料充填装置を提供することができる。

【0070】

また、材料充填装置1によると、材料Mが第1容器110から排出される際に、材料Mは、薄く拡がった状態となって、内側面112に沿って上端(開口)に向かって移動する(図4参照)。すなわち、材料Mは、厚みが小さい状態で遠心力を受けることになる。そのため、材料Mに混入した気泡がある場合でも、遠心力の作用により気泡を放出させることができるため、材料充填工程で材料Mを脱泡処理することが可能になる。

【0071】

なお、本実施の形態では、材料充填装置1は、チャンバ92及び減圧手段94を有する。そのため、材料充填処理時に、材料Mに混入した気泡を効率よく放出させることができる。

【0072】

また、本実施の形態では、中継部材20(側面22)に複数の貫通穴30が形成されており、該複数の貫通穴30を介して、区画領域A1と複数の第2容器120の内部空間とが連通されている。そのため、第1容器110に収納された材料Mを、複数の第2容器120に分配して同時に充填することが可能な、効率のよい材料充填装置を提供することができる。特に、中継部材20が、内周面24の水平断面が円形となるように構成されている場合、中継部材20の中心(回転中心)と各貫通穴30との距離が等しくなるため、複数の貫通穴30近傍では、材料Mには同じ大きさの力がかかることになる。そのため、複数の貫通穴30のそれぞれから、同量の材料Mを排出させることができ、複数の第2容器120に、均等に材料Mを充填させることができる。なお、区画領域M内における材料Mの挙動は、内周面24の形状や内周面24と材料Mとの摩擦抵抗の影響を受けることになる。そのため、中継部材20の加工精度を高めて、内周面24の水平断面が真円に近付くほど、また、内周面24の表面加工が均一になるほど、複数の第2容器120に充填される材料Mのばらつきを小さくすることができる。そのため、加工精度の低い第1容器110を利用した場合であっても、加工精度の高い中継部材20を利用することにより、複数の第2容器120に均一に材料Mを充填することができる。

【0073】

(6)変形例

次に、本実施の形態の変形例について説明する。

【0074】

本実施の形態の変形例として、充填装置ユニットは、中継部材20に移送された材料Mを第2容器120に移送可能な第1状態と、材料Mを第2容器120に移送不能な第2状態とに設定することが可能に構成することができる。また、材料充填ユニットは、第1状態と第2状態とを切り替える切り替え手段を含んで構成される。例えば、充填装置ユニットは、すべての材料中継管58を開閉するバルブと、所定のタイミングで該バルブを駆動させる駆動機構を有する構成とすることができる。なお、駆動機構は、すべてのバルブを同時に駆動させることが可能な構成とすることが可能である。

【0075】

そして、本変形例では、材料充填ユニットを、材料Mを第2容器120に移送不能な第2状態に設定して、材料充填工程を開始する。第2状態に設定された充填装置ユニット100では、中継部材20から材料が排出されないため、中継部材20に移送された材料Mは、材料充填ユニットが第1状態に切り替えられるまで中継部材20に保持されることになる。そして、本変形例では、所定のタイミングでバルブを駆動させて材料中継管58を解放し、中継部材20から第2容器120への材料の移送(充填)を開始する。

【0076】

本変形例によると、所定量の材料Mが中継部材20に移送された後に、中継部材20から第2容器120への材料Mの移送を開始することができる。そのため、中継部材20内での材料の挙動を安定させてから、第2容器120への材料Mの移送を開始することが可能になるため、材料Mを、複数の第2容器120へ均一に分配充填することができる。特に、すべてのバルブを同時に駆動させれば、材料の分配精度を高めることが可能になる。

【0077】

なお、他の変形例として、複数の貫通穴30(材料中継管58)のうちのいくつかを塞いだ状態で中継部材20を利用して材料充填工程を行うことや、充填装置ユニット100を、複数の第1容器110を保持することが可能な第1容器保持部を利用して構成することが可能である。これらの変形例によれば、材料Mや第2容器120の所望量に対応するように、材料充填装置を利用することができる。あるいは、貫通穴30を1つのみ有する中継部材を利用することも可能である。あるいは、図9に示すように、内周面の水平断面が多角形(正多角形)になるように構成された中継部材21を利用することも可能である。なお、図9に示す例では、中継部材21の内周面の水平断面は四角形(正方形)となっている。そして、中継部材21では、複数の貫通穴31が、水平断面の頂点に形成される。この中継部材21によると、水平断面のうち、中継部材21の中心から最も遠い位置、すなわち、遠心力が最も大きくなる位置に貫通穴31が配置されることになる。そのため、水平面内で材料Mに作用する遠心力が貫通穴31に向くことになるため、効率の良い材料充填処理を行うことができる。あるいは、第1容器として、内側面の水平断面が矩形となる容器を利用することも可能である(図示せず)。

【0078】

2.第2の実施形態

以下、本発明を適用した第2の実施の形態について、図10を参照して説明する。なお、図10は、本実施の形態における充填装置ユニット100の回転数を示すタイミングチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置1と同じ構成を採用することができるので、その説明は省略する。

【0079】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、材料Mを第2容器120に移送させる工程中に、充填装置ユニット100の回転数を変化させる処理を行う。具体的には、材料充填装置は、材料Mを第2容器120に移送させる工程中に、充填装置ユニット100の回転数を低下させ、その後、上昇させる処理を行う。

【0080】

すなわち、本実施の形態では、図10に示すように、充填装置ユニット100の回転数が第1の回転数(w1)になるまで充填装置ユニット100の回転数を上昇させ、その後、充填装置ユニット100の回転数が第2の回転数(w2)になるまで充填装置ユニット100の回転数を低下させる回転数低下処理と、充填装置ユニット100の回転数が第1の回転数(w1)になるまで充填装置ユニット100の回転数を上昇させる回転数上昇処理とを繰り返す。なお、少なくとも第1の回転数(w1)は、材料Mが第1容器110を上昇して上端から排出されるに足る値であり、かつ、第1容器110に保持された材料が貫通穴30を介して第2容器120へ移送されるに足る値である。第1の回転数(w1)の具体的な値は、実験によって導出することが可能である。

【0081】

そして、本実施の形態では、図10に示すように、充填装置ユニット100の回転開始から所定の時間(t)経過したときに、充填装置ユニット100の回転を停止させる処理を開始する。ここで、所定の時間(t)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0082】

(2)効果

以下、本実施の形態が奏する作用効果について説明する。

【0083】

先に説明したように、本実施の形態では、材料Mを中継部材20から第2容器120に移送する工程で、充填装置ユニット100(中継部材20)の回転数を変化させる(図10参照)。すなわち、第1容器110内で、材料Mと中継部材20の側面22(内周面24)との相対回転数を調整することができ、材料Mを、中継部材20(区画領域A1)の周方向に移動させることができる。そのため、材料Mが中継部材20内(側面22における貫通穴30の間の領域)にとどまることを防止することができる。

【0084】

また、材料Mと充填装置ユニット100(中継部材20)との相対回転数を調整することにより、中継部材20内で、側面22の周方向における材料Mの分布を平準化することが可能になる。そのため、各貫通穴30付近において材料Mに作用する押圧力を平準化することができ、第2容器120毎の材料Mの充填量のばらつきを小さくすることができる。

【0085】

また、材料Mが第2容器120に移送される際に、材料Mに作用する遠心力の大きさが変化するため、貫通穴30(材料中継管58)内で材料Mが詰まることを防止することができるとともに、材料Mが遠心分離されないように材料Mの充填処理が可能になる。

【0086】

(3)変形例

次に、本実施の形態の変形例について説明する。

【0087】

本実施の形態の変形例として、中継部材20に保持された材料Mを第2容器120に移送する工程で、充填装置ユニット100(材料移送ユニット)の回転数を、以下の図11及び図12のタイミングチャートで示すように変化させることができる。すなわち、図11のタイミングチャートに示すように、充填装置ユニット100の回転数が第1の値(w1)になった直後に、その回転数を低下させる処理を開始し、充填装置ユニット100の回転開始から所定の時間(t)経過後に、充填装置ユニット100を停止させる処理を開始することも可能である。あるいは、図12のタイミングチャートに示すように、充填装置ユニット100(材料移送ユニット)の回転数が第1の値(w1)になった後にも、その回転数を上昇させ続け、充填装置ユニット100の回転開始から所定の時間(t)経過後に、充填装置ユニット100を停止させる処理を開始することも可能である。

【0088】

あるいは、充填装置ユニット100(材料移送ユニット)の回転数を、材料Mの第2容器120への移送開始直前及び移送終了直前の少なくとも一方にのみ、充填装置ユニット100の回転数を変化させる処理(低下させる処理及び上昇させる処理の少なくとも一方)を行うことも可能である。なお、材料Mの第2容器120への移送開始及び移送終了のタイミングは、予め実験によって導出することが可能である。

【0089】

3.第3の実施形態

以下、本発明を適用した第3の実施の形態について、図13及び図14を参照して説明する。なお、図13は、本実施の形態における充填装置ユニット100の回転数を示すタイミングチャートである。また、図14は、本実施の形態における材料充填方法を示すフローチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置1と同じ構成を採用することができるので、その説明は省略する。

【0090】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、充填装置ユニット100を回転させる工程中に、その初期において充填装置ユニット100を第1回転数で所定時間回転させ、その後、充填装置ユニット100を第2回転数で回転させる処理を行う。ここで、第1回転数は、材料Mが第1容器110から排出されない値である。また、第2回転数は、材料Mが第1容器110から排出される値であり、第1回転数よりも大きな値となる。第2回転数を、材料Mを第2容器120に移送するに足る値とすることも可能である。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0091】

本実施の形態における充填装置ユニット100の回転数は、図13のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット100の回転開始から所定時間(t3)、充填装置ユニット100を第1回転数(w3)以下の回転数で回転させ、その後、充填装置ユニット100を第2回転数(w4)で回転させる。そして、充填装置ユニット100の回転開始から所定時間(t4)経過後、充填装置ユニット100の回転を停止させる処理を開始する。

【0092】

ここで、第1回転数(w3)は、材料Mが第1容器110から排出されない値である。また、所定時間(t3)は、内側面112に接触する材料Mの高さが、内側面112の全周に亘って一定になるに足る時間である。そして、第2回転数(w4)は、材料Mが第1容器110から排出される値である。なお、第2回転数(w4)は、材料Mが第2容器120に充填されるに足る値とすることも可能である。所定時間(t4)は、材料Mが第2容器120に充填されるに足る時間である。また、第1回転数(w3)、第2回転数(w4)、及び、所定時間(t3)所定時間(t4)の具体的な値は、実験によって導出することができる。

【0093】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程において、図14に示すように、その初期の所定時間、第1容器110から材料Mが排出されないように充填装置ユニット100を回転させて、第1容器110の内側面112に接触する材料Mの高さを、内側面112の全周に亘って一定にする第1ステップ(ステップS122)と、その後、材料Mを第1容器110から排出させる第2ステップ(ステップS124)とを含んでいる。

【0094】

(2)効果

本実施の形態では、材料Mを第1容器110から排出させるステップ(第2ステップ)の前に、第1容器110内で、材料Mの高さを一定にするステップ(第1ステップ)を行う。これにより、材料Mを、第1容器110の上端の開口の全周から同時に排出させることができる。そのため、材料Mは、中継部材20内でその外形が円形を保ちながら(開口と同心円状に)広がってゆき、すべての貫通穴30に(ほぼ)同時に接触させることができる。そのため、複数の貫通穴30のそれぞれから排出される材料Mの量のばらつきを小さくすることができ、複数の第2容器120に均等に材料Mを充填することが可能になる。

【0095】

特に、本実施の形態によると、第1容器110内に材料Mが偏在している場合であっても、材料Mを複数の第2容器120に均等に分配充填する処理を、短時間に行うことが可能になる。そのため、いわゆる自転・公転方式の攪拌脱泡装置で攪拌脱泡処理された材料であっても、複数の第2容器120に均等に分配充填することができる。詳しくは、現在主流となっている自転・公転方式の攪拌脱泡装置として、図15(A)に示すように、材料Mが収納された収納容器900を、鉛直に延びる公転軸線L1を中心に公転させながら、公転軸線L1と斜めに交差する自転軸線L2を中心に自転させるように構成されている装置が知られている。この装置では材料Mに高い遠心力が作用するため、材料Mは、公転軸線L1から最も遠い領域に集められ、収納容器900内で材料が偏在することになる。そして、材料Mの粘度が高い場合には、攪拌脱泡装置から収納容器900を取り出した後であっても材料Mが大きく流動しないため、図15(B)に示すように、収納容器900内で材料が偏在した状態が維持されることがある。

【0096】

ところで本変形例によると、第1容器110内で、材料Mの高さを均一にするための処理を行う。そのため、第1容器110に収納された材料Mを、自転・公転方式の攪拌脱泡装置で処理した後に、直ちに材料Mの充填処理(充填装置ユニット100の回転駆動)を開始させる場合であっても、材料Mを複数の第2容器120に均等に分配充填することが可能になる。なお、図15(A)及び図15(B)に示す例では、収納容器900には蓋体が取り付けられており、これにより攪拌脱泡中に材料Mが漏れることを防止することができる。また、蓋体の中央に貫通穴が形成されていることから、減圧雰囲気中で収納容器900を自転・公転させれば、収納容器900の内部が減圧された状態で材料Mの攪拌脱泡処理を行うことが可能になるため、高い脱泡性能を実現することができる。

【0097】

(3)変形例

次に、本実施の形態の変形例について説明する。

【0098】

本変形例では、材料Mを充填するステップにおいて、図16のタイミングチャートに示すように、充填装置ユニット100の回転数を制御する。すなわち、本変形例では、第1ステップ(ステップS122)において、充填装置ユニット100の回転数を変化させる(回転数を低下させる処理と上昇させる処理を繰り返す)。これによると、第1ステップにおいて材料Mが遠心分離することを防止することが可能になる。また、材料Mに作用する慣性力の影響により、材料Mが第1容器110の周方向に広がりやすくなるため、効率よく、材料Mの高さを一定とすることができる。なお、回転数を低下させる処理及び上昇させる処理を行う回数や、回転数の変化量及び変化率は特に限られるものではなく、材料M及び装置の特性に合わせて適宜設定することが可能で、具体的な値は実験によって導出することができる。また、他の変形例として、材料Mを充填するステップ(第1ステップ)において、図17のタイミングチャートに示すように、充填装置ユニット100を逆回転させることも可能である。

【0099】

4.第4の実施形態

以下、本発明を適用した第4の実施の形態について、図18〜図26を参照して説明する。

【0100】

(1)材料充填装置の構成

本実施の形態に係る材料充填装置は、充填装置ユニット101を有する。充填装置ユニット101では、図18〜図19(B)に示すように、中継部材20は、下部領域32が、第1容器110の内側面113よりも急角度に傾斜するように構成される。すなわち、図19(A)に示すように水平に延びる仮想直線と下部領域32とのなす角をa1、図19(B)に示すように水平に延びる仮想直線と内側面113とのなす角をa2とすると、a2<a1の関係を満たすことになる。

【0101】

(2)材料充填装置の動作及び材料充填方法

【0102】

材料充填装置(制御手段)は、充填装置ユニット101を回転させる工程中に、その初期の所定時間、充填装置ユニット101を第1回転数で回転させ、その後、充填装置ユニット101を第2回転数で回転させる処理を行う。ここで、第1回転数は、図20に示すように、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送される値であり、かつ、中継部材20に移送された材料Mが貫通穴30(開口)に接触しない値である。すなわち、充填装置ユニット101を第1回転数で所定時間回転させると、材料Mの少なくとも一部が中継部材20に移動するが、中継部材20内において、材料Mの上端が貫通穴30の開口位置よりも低い位置に維持されることになる(図20参照)。先に説明したように、材料充填装置1では、下部領域32が内側面113よりも急角度で傾斜しているため、中継部材20内で材料Mが受ける上方向への力(分力)を、第1容器110内で材料Mが受ける上方向への力(分力)よりも小さくすることができる。そのため、材料充填装置1によると、材料Mが第1容器110から排出されるものの、中継部材20(区画領域A1)内で材料Mの高さが所定値以下に維持される条件(回転数)を見出しやすくなる。また、第2回転数は、材料Mが第1容器110から排出されるに足る値であり、第1回転数よりも大きな値となる。そのため、充填装置ユニット101を第2回転数で回転させることにより、図21及び図22に示すように、材料Mは、第2容器120に充填される。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0103】

本実施の形態における充填装置ユニット101の回転数は、図23のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット101の回転開始から所定時間(t5)、充填装置ユニット101を第1回転数(w5)以下の速度で回転させ、その後、充填装置ユニット101を第2回転数(w6)で回転させる。

【0104】

ここで、第1回転数(w5)は、材料Mの少なくとも一部が第1容器110から排出され、かつ、中継部材20内において材料Mが貫通穴30に接触しない値である。また、第2回転数(w6)は、材料Mが第2容器120に移送・充填されるに足る値である。そして、所定時間(t5)は、下部領域32に接触する材料Mの高さが、中継部材20(側面22)の全周に亘って一定になるに足る時間であり、かつ、材料Mが貫通穴30に接触しない値である。第1回転数(w5)、第2回転数(w6)、及び、所定時間(t5)の具体的な値は、実験によって導出することができる。

【0105】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程において、図24に示すように、その初期の所定時間、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送され、かつ、中継部材20内において材料Mが貫通穴30に接触しないように充填装置ユニット101を回転させる第1ステップ(ステップS126/図20参照)と、その後、材料Mを第2容器120に移送充填する第2ステップ(ステップS128/図21及び図22参照)とを含んでいる。

【0106】

そして、本実施の形態では、充填装置ユニット101の回転開始から所定の時間(t6)経過したときに、充填装置ユニット101の回転を停止させる処理を開始する。ここで、所定の時間(t6)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0107】

(3)効果

本実施の形態では、材料Mを中継部材20から第2容器120に移送するステップ(第2ステップ)の前に、材料Mの少なくとも一部が第1容器110から排出されて中継部材20に移送され、かつ、中継部材20内において材料Mが貫通穴30に接触しないように充填装置ユニット101を回転させるステップ(第1ステップ)を行う。これによると、中継部材20内部で材料Mの高さのばらつきを小さくした後に、材料Mを第2容器120に移送する処理を開始することができる。そのため、材料Mを第2容器120に移送する処理の開始時において、材料Mを、すべての貫通穴30に(ほぼ)同時に接触させることができる。言い換えると、貫通穴30と材料Mとが接触するタイミングのばらつきを、小さくすることができる。このことから、すべての第2容器120への材料Mの移送が、(ほぼ)同時に開始されることになり、それぞれの第2容器120に充填される材料Mの量のばらつきを軽減することが可能になる。

【0108】

(4)変形例

次に、本実施の形態の変形例について説明する。

【0109】

本変形例では、材料Mを第2容器120に移送する工程において、図25のタイミングチャートに示すように、充填装置ユニット101(中継部材20)の回転数を制御する。すなわち、本変形例では、第1ステップにおいて、充填装置ユニット101の回転数を変化させる。具体的には、充填装置ユニット101の回転数を低下させる処理と上昇させる処理を繰り返す(少なくとも一度、充填装置ユニット101の回転数を低下させる処理を行う)。これによると、第1ステップにおいて材料Mが遠心分離することを防止することが可能になる。また、材料Mに作用する慣性力の影響により、材料Mが中継部材20の周方向に広がりやすくなるため、効率よく、材料Mの高さを一定とすることができる。なお、回転数を低下させる処理及び上昇させる処理を行う回数や、回転数の変化量及び変化率は特に限られるものではなく、材料M及び装置の特性に合わせて適宜設定することが可能で、具体的な値は実験によって導出することができる。

【0110】

また、他の変形例として、図26に示すように、材料Mを第2容器120に移送する工程の第1ステップ(ステップS126)で、材料Mを、すべて、中継部材20内に移送することも可能である。これは、第1容器110に収納された材料Mの量を、中継部材20の貫通穴30よりも下の部分の容積(下部領域32及び下側庇部26によって保持可能な容積)以下にすることによって実現することができる。これにより、第2容器120への移送工程中に、中継部材20内で材料Mが偏在する状況が発生しにくくなり、第2容器120に充填される材料Mの量のばらつきを小さくすることが可能になる。

【0111】

5.第5の実施形態

以下、本発明を適用した第5の実施の形態を、図27〜図33を参照して説明する。

【0112】

(1)装置構成

以下、本実施の形態に係る材料充填装置2の構成について、図27〜図29を参照して説明する。なお、図27は材料充填装置2の断面図であり、図28は充填装置ユニット400の斜視図であり、図29は中継部材420の断面図である。なお、図28では、第2容器保持部460(第2容器120)及び貫通穴426の図示は省略した。

【0113】

材料充填装置2は、充填装置ユニット400を有する。以下、充填装置ユニット400について説明する。

【0114】

充填装置ユニット400は、第1容器保持部410と、中継部材420とを有する。そして、充填装置ユニット400では、第1容器保持部410と中継部材420とが、独立して回転可能(相対的に回転可能)に構成されている。具体的には、充填装置ユニット400は、円柱状をなし、ベアリング432を介して第1容器保持部410の外周に取り付けられた環状体430を有する。すなわち、環状体430は、第1容器保持部410と同心軸に回転可能に構成されている。そして、充填装置ユニット400では、中継部材420は、環状体430に固定された構成となっている。具体的には、図28に示すように、充填装置ユニット400では、支持部材450を介在させることにより、中継部材420と環状体430とが固定されている。これにより、第1容器保持部410と中継部材420とを、独立して回転可能に構成することができる。なお、充填装置ユニット400では、第2容器保持部460が、中継部材420と相対的な位置関係が不変となるように構成されている。具体的には、充填装置ユニット400では、環状体430に固定された基板452を有し、そして、第2容器保持部460は基板452に固定された構造となっている。また、充填装置ユニット400は、第1容器保持部410に固定された回転軸440を含む。回転軸440を、ベアリングを介して支持部材に回転可能に取り付けることにより、充填装置ユニット400(第1容器保持部410)を回転可能に構成することができる。

【0115】

次に、中継部材420について、図29を参照して詳述する。本実施の形態では、中継部材420は、内壁面(側面422、及び、底面470、並びに、上面480)で区画された区画領域A2が、その周縁下端部に材料保持領域A3を有するように構成されている。以下、中継部材420の具体的な態様について説明する。

【0116】

中継部材420は、側面422を有する。側面422は第1容器110の上端を囲繞するように構成されている。また、側面422の内周面424(内周面424における貫通穴426よりも下方の領域)は、後述する上面480側を向く傾斜面となっている。言い換えると、側面422は、内周面424の水平断面の外形が、鉛直上方に向かって大きくなるように構成されている。そして、本実施の形態では、中継部材420の側面422と、第1容器110の内側面112とが、同じ角度で傾斜するように構成されている。

【0117】

中継部材420は、底面470を有する。底面470は、側面422(内周面424)の下端に延設されている。底面470は、中央部472と、周縁部474と、中央部472及び周縁部474をつなぐ延設部476とを有する。なお、中継部材420では、周縁部474(側面422の下端部)は、中央部472よりも鉛直下方に配置される。そして、延設部476は、周縁部474に近づくほど高さが低くなるように傾斜している。本実施の形態では、周縁部474及び延設部476、並びに、内周面424で区画される領域が、材料保持領域A3となる。また、中央部472には貫通穴478が形成されており、第1容器110は、貫通穴478を通して、その上端を区画領域A2内に配置する。

【0118】

中継部材420は、上面480を有する。上面480は、側面422(内周面424)の上端に延設される庇状の部材である。本実施の形態では、上面480の中央に貫通穴482が形成されている。かかる構成とすることで、貫通穴478及び貫通穴482を介して、第1容器110を、第1容器保持部410に着脱することが可能になるため、装置の操作性を高めることができる。

【0119】

なお、本実施の形態では、中継部材420と第2容器保持部460とは、相対的な位置関係が変化しないように構成されている。そのため、第2容器保持部460に第2容器120を保持させることにより、第2容器120は、中継部材420に対して固定される。そして、中継部材420と第2容器120(第2容器保持部460)とを合わせて、材料移送ユニットと称することができる。

【0120】

材料充填装置2は、回転駆動機構500を有する。以下、回転駆動機構500について説明する。

【0121】

回転駆動機構500は、第1容器保持部410と中継部材420とを独立して回転駆動させることが可能に構成されている。具体的には、回転駆動機構500は、第1容器保持部410を回転駆動させるための第1回転駆動機構510と、中継部材420を回転駆動させるための第2回転駆動機構520とを含む。

【0122】

第1回転駆動機構510は、第1モータ512と、第1モータ512のモータ軸に固定された第1モータ軸歯車514と、第1容器保持部410に固定された、第1モータ軸歯車514とかみ合う第1容器保持部歯車516とを含む。また、第2回転駆動機構520は、第2モータ522と、第2モータ522のモータ軸に固定された第2モータ軸歯車524と、環状体430に固定された、第2モータ軸歯車524とかみ合う環状体歯車526とを含む。かかる構成とすることにより、第1容器保持部410と中継部材420とを独立して回転駆動させることが可能になる。

【0123】

また、材料充填装置2は、回転駆動機構500の動作を制御する制御手段を含む。制御手段は、第1回転駆動機構510(第1モータ512)の動作と、第2回転駆動機構520(第2モータ520)の動作とを独立して制御することが可能に構成されている。

【0124】

(2)材料充填装置2の動作

次に、本実施の形態に係る材料充填装置2の動作について、図30〜図32を参照して説明する。

【0125】

本実施の形態では、図30に示すように、第1容器保持部410に材料Mが収容された第1容器110を保持させ、はじめに、第1容器保持部410のみを回転させる。第1容器保持部410を回転させると第1容器110が回転し、材料Mは、遠心力の影響を受けて第1容器110の上端(開口)に向かって流動して、第1容器110の上端から排出される。

【0126】

材料充填装置2では、中継部材420の側面422が第1容器110の上端を囲繞するように構成されており、第1容器110の上端は区画領域A2内に配置されることから、第1容器110の上端から排出された材料Mは、中継部材420の区画領域A2内に移送されることになる。なお、材料充填装置2では、中継部材420は、区画領域A2が材料保持領域A3を有するように構成されており、中継部材420が回転していない状態では、図31に示すように、材料Mは重力に従って材料保持領域A3に保持されることになる。

【0127】

次に、中継部材420を回転させて、図32に示すように、区画領域A2(材料保持領域A3)に保持された材料Mを、貫通穴426を介して第2容器120に移送する。なお、材料充填装置2によると、中継部材420を回転させる工程は、第1容器保持部410の回転開始に遅れて開始させることが可能であり、本実施の形態では、その開始時期は、材料Mがすべて第1容器110から排出された後とした(図31参照)。このとき、中継部材420を回転させる工程の開始時期は、第1容器保持部410の回転を停止させた後としてもよく、あるいは、第1容器保持部410の回転が停止する前としてもよい。ただし、中継部材420(材料移送ユニット)を回転させる工程は、材料Mの一部のみが第1容器110から排出されたときに開始してもよい。あるいは、中継部材420(材料移送ユニット)を回転させる工程は、材料Mが第1容器110から排出される前(例えば第1容器110の回転開始と同時)に開始してもよい。

【0128】

(3)材料充填方法

次に、本実施の形態に係る材料充填方法について、図33を参照して説明する。ここで、図33は、材料充填方法を説明するためのフローチャートである。

【0129】

本実施の形態に係る材料充填方法は、図33のフローチャートに示すように、充填装置ユニット400に第1容器110及び第2容器120を保持させる工程(ステップS210)と、第1容器保持部410(第1容器110)を回転させて、第1容器110から材料Mを排出させることによって材料Mを中継部材420に移送する工程(ステップS220)と、中継部材420(材料移送ユニット)を回転させて、中継部材420に保持された材料Mを第2容器120に充填する工程(ステップS230)とを含む。

【0130】

(4)効果

以下、本実施の形態が奏する作用効果について説明する。

【0131】

本実施の形態では、材料Mは、一旦区画領域A2(材料保持領域A3)に保持され、その後、第2容器120に向けて移送される。そのため、中継部材420内で材料Mの挙動を安定させてから(材料Mを静止させてから)、第2容器120への移送充填処理を行うことができる。そのため、材料Mを、精度よく、均一に分配充填することが可能になる。

【0132】

また、本実施の形態では、第1容器110から材料Mを排出させることによって材料Mを中継部材420に移送する工程(ステップS220)において、第1容器保持部410(第1容器110)の回転数と、中継部材420の回転数とを異なる値とすることで(第1容器保持部410と中継部材420との間で相対速度を生じさせることで)、材料Mを、中継部材420の周方向に均一に移送することができる。すなわち、中継部材420内で、材料Mが偏在することを防止することができる。このことから、材料Mを第2容器120に充填する工程(ステップS230)における、材料Mの分配精度を高めることが可能になる。

【0133】

6.第6の実施形態

以下、本発明を適用した第6の実施の形態について、図34を参照して説明する。なお、図34は、本実施の形態における充填装置ユニット400(中継部材420)の回転数を示すタイミングチャートである。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置2と同じ構成を採用することができるので、その説明は省略する。

【0134】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、材料Mを第2容器120に移送させる工程中に、中継部材420(充填装置ユニット400)の回転数を変化させる処理を行う。具体的には、材料充填装置は、材料Mを第2容器120に移送させる工程中に、中継部材420の回転数を低下させ、その後、上昇させる。

【0135】

具体的には、本実施の形態では、中継部材420(材料移送ユニット)の回転数が所定値(w7)になるまで中継部材420の回転数を上昇させ、その後、中継部材420の回転数を低下させる回転数低下処理を行って中継部材420を停止させる。そして、中継部材420が停止した後に、中継部材420の反対方向への回転を開始し、中継部材420の回転数を上昇させる回転数上昇処理を行う。そして、中継部材420の回転数が所定値(w7)になった後、中継部材420が停止するまで回転数を低下させる低下処理を行う。次いで、中継部材420の回転方向を変えて、回転数上昇処理を行う。敷衍すると、本実施の形態では、第1方向(例えば時計方向)への回転数上昇処理と回転数低下処理、及び、第2方向(例えば反時計方向)への回転数上昇処理と回転数低下処理を繰り返すといえる。すなわち、本実施の形態では、材料Mを第2容器120に充填する工程で、中継部材420(材料移送ユニット)の回転方向を逆転させる。なお、所定値(w7)は、材料Mが第1容器110を上昇して上端から排出されるに足る値であり、かつ、中継部材420に保持された材料が貫通穴30を介して第2容器120へ移送されるに足る値である。所定値(w7)の具体的な値は、実験によって導出することが可能である。

【0136】

そして、本実施の形態では、中継部材420(材料移送ユニット)の回転開始から所定の時間(t7)経過したときに、中継部材420の回転を停止させる処理を開始する。ここで、所定の時間(t7)は、材料Mの第2容器120への充填処理が終了するまでの時間であり、具体的な値は実験によって導出することが可能である。

【0137】

(4)効果

以下、本実施の形態が奏する作用効果について説明する。

【0138】

先に説明したように、本実施の形態では、材料Mを第2容器120への材料Mの移送中に、中継部材420の回転数を変化させる。そのため、材料Mが中継部材420内にとどまることを防止することができる。特に、本実施の形態では、中継部材420(材料移送ユニット)の回転方向を逆転させることにより、材料Mと中継部材420との相対速度を大きくすることができる。そのため、材料Mを、中継部材420に対して大きく流動させることができるため、材料Mが中継部材420内にとどまることや、材料Mが貫通穴426(材料中継管)に詰まることを防止することができる。

【0139】

7.第7の実施形態

以下、本発明を適用した第7の実施の形態について、図35〜図37を参照して説明する。なお、図35は、本実施の形態における充填装置ユニット400(中継部材420)の回転数を示すタイミングチャートである。また、図36は、本実施の形態における材料充填方法を示すフローチャートである。そして、図37は、材料Mの様子を模式的に示す図である。また、本実施の形態における材料充填装置の構成は、上記した材料充填装置2と同じ構成を採用することができるので、その説明は省略する。

【0140】

(1)材料充填装置の動作及び材料充填方法

本実施の形態では、材料充填装置(制御手段)は、中継部材420を回転させて材料Mを第2容器120に充填する工程中に、中継部材420を第1回転数で所定時間回転させ、その後、第2回転数で回転させる処理を行う。ここで、第1回転数は、材料Mが中継部材420から排出されない速度である。また、第2回転数は、材料Mが中継部材420から排出されて第2容器120に移送される値であり、第1回転数よりも大きな値となる。なお、第1及び第2回転数は、実験によりその値を設定することができる。

【0141】

本実施の形態における中継部材420の回転数は、図35のタイミングチャートで示すように設定することができる。すなわち、充填装置ユニット400(中継部材420)の回転開始から所定時間(t8)、中継部材420を第1回転数(w8)以下の速度で回転させ、その後、中継部材420を第2回転数(w9)で回転させる。そして、充填装置ユニット400の回転開始から所定時間(t9)経過後、充填装置ユニット400の回転を停止させる処理を開始する。

【0142】

ここで、第1回転数(w8)は、中継部材420内において材料Mが貫通穴426に接触しない値である。また、第2回転数(w9)は、材料Mが第2容器120に移送・充填されるに足る値である。そして、所定時間(t8)は、内周面424に接触する材料Mの高さが、中継部材420(側面422)の全周に亘って一定になるに足る時間であり、かつ、材料Mが貫通穴30に接触しない値である。また、所定時間(t9)は、材料Mが第2容器120に充填されるに足る値である。第1回転数(w8)、第2回転数(w9)、及び、所定時間(t8)、所定時間(t9)の具体的な値は、実験によって導出することができる。

【0143】

すなわち、本実施の形態では、材料Mを第2容器120に充填する工程(ステップS230)において、図36に示すように、その初期の所定時間、中継部材420内において材料Mが貫通穴426に接触しないように中継部材420を回転させる第1ステップ(ステップS232)と、その後、中継部材420の回転数を上げて材料Mを第2容器120に移送充填する第2ステップ(ステップS234)とを含んでいる。なお、図37には、第1ステップ時の材料Mの様子を模式的に示す。

【0144】

(2)効果

本実施の形態では、内周面424と接触する材料Mの高さのばらつきを小さくしてから、中継部材420の回転速度を上げて、材料Mを第2容器120に充填することができる。そのため、すべての貫通穴426に(ほぼ)同時に材料Mを接触させることが可能になり、材料Mを、高い精度で複数の第2容器120に均一に分配することができる。

【0145】

8.第8の実施例

以下、本発明を適用した第8の実施の形態について、図38を参照して説明する。

【0146】

(1)材料充填装置3の構成

以下、本実施の形態に係る材料充填装置3の構成について、図38を参照して説明する。

【0147】

材料充填装置3は、図38に示す充填装置ユニット600を有する。以下、充填装置ユニット600の構成について説明する。

【0148】

充填装置ユニット600は、図38に示すように、第1容器保持部610を有する第1容器保持部610は、第1容器110を保持する役割を果たす。第1容器保持部610は、図38に示すように、第1容器110を、上端(開口)を下に向けた姿勢で保持するように構成されている。

【0149】

充填装置ユニット600は、図38に示すように、中継部材620を有する。中継部材620は、第1容器110に収納された材料Mを中継する役割を果たす。すなわち、第1容器110に収納された材料Mは、中継部材620に移送され、その後、第2容器120に移送されることになる。

【0150】

中継部材620は、第1容器110の上端(開口)と対向する底面625を有する。中継部材620は、また、底面625を囲繞する側面622と、上面628とを有する。中継部材620は、底面625、側面622、及び、上面628によって、所定の領域(区画領域A4)を区画するように構成されている。また、本実施の形態では、側面622には、区画領域A4と第2容器120の内部空間とを連通するための複数の貫通穴630が形成されている。

【0151】

充填装置ユニット600は、区画領域A4と第1容器110とが連通するように構成されている。なお、本実施の形態では、充填装置ユニット600は、第1容器110の開口と上面628の開口とが面一となるように構成されている。ただし変形例として、第1容器110の開口(上端)が、区画領域A4内に配置されるように、充填装置ユニットを構成することも可能である(図示せず)。この場合、第1容器110の開口(上端)を、底面625に近接させることも可能である(図示せず)。

【0152】

(2)材料充填装置3の動作

本実施の形態では、充填装置ユニット600を、区画領域A4の中心を通る仮想直線を中心に回転させる。これにより、第1容器110に収納された材料Mを、中継部材620を介して、第2容器120に充填する。詳しくは、充填装置ユニット600を回転させると、遠心力の作用により、材料Mは第1容器110の内側面112に押し付けられて開口に向かって移動し、開口を通して第1容器110から排出される。第1容器110から排出された材料Mは区画領域A4に移送され、遠心力の作用により側面622の内面(区画領域A4の周縁部)に押し付けられて貫通穴630に向かって移動し、貫通穴630から排出される。貫通穴630から排出された材料Mは、材料中継管58を通って第2容器120に移送される。これにより、第1容器110に収納された材料Mが、第2容器120に充填される。

【0153】

(3)効果

材料充填装置3を利用した場合でも、遠心力を利用して、第1容器110に収納された材料Mを第2容器120に充填することができる。そのため、粘度の高い材料であっても、効率よく第2容器120に充填(移送)することが可能になる。

【符号の説明】

【0154】

1…材料充填装置、 2…材料充填装置、 3…材料充填装置、 10…容器保持部、 20…中継部材、 21…中継部材、 22…側面、 24…内周面、 26…下側庇部、 28…上側庇部、 30…貫通穴、 31…貫通穴、 32…下部領域、 34…上部領域、 40…容器保持部、 42…中央固定部、 44…先端保持部、 52…第1の基板、 54…支持部材、 56…第2の基板、 58…材料中継管、 60…回転軸、 70…モータ、 80…動力伝達機構、 82…モータ軸プーリー、 84…回転軸プーリー、 86…ベルト、 92…チャンバ、 94…減圧手段、 96…センサ、 98…調圧弁、 100…充填装置ユニット、 101…充填装置ユニット、 110…第1容器、 112…内側面、 113…内側面、 120…第2容器、 200…回転駆動機構、 210…制御手段、 214…回転数制御部、 216…真空圧制御部、 218…モータ制御部、 224…操作部、 226…表示部、 300…支持体、 302…ベアリング保持部材、 304…ベアリング、 400…充填装置ユニット、 410…第1容器保持部、 420…中継部材、 422…側面、 424…内周面、 426…貫通穴、 430…環状体、 432…ベアリング、 440…回転軸、 450…支持部材、 452…基板、 460…容器保持部、 470…底面、 472…中央部、 474…周縁部、 476…延設部、 478…貫通穴、 480…上面、 482…貫通穴、 500…回転駆動機構、 510…第1回転駆動機構、 512…第1モータ、 514…第1モータ軸歯車、 516…第1容器保持部歯車、 520…第2回転駆動機構、 522…第2モータ、 524…第2モータ軸歯車、 526…環状体歯車、 600…充填装置ユニット、 610…容器保持部、 620…中継部材、 622…側面、 625…底面、 628…上面、 630…貫通穴、 900…収納容器、 A1…区画領域、 A2…区画領域、 A3…材料保持領域、 A4…区画領域、 M…材料

【特許請求の範囲】

【請求項1】

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する材料充填装置。

【請求項2】

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、第2容器に充填する材料充填装置であって、

前記上端を下に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端と対向する底面及び前記底面を囲繞する側面を有し、内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記第2容器を保持する第2容器保持部とを有する充填装置ユニットと、

前記充填装置ユニットを、前記区画領域の中心を通り、鉛直方向に延びる回転軸線を中心に回転させる回転駆動機構と、

を含み、

前記中継部材の前記側面には、貫通穴が形成されており、

前記充填装置ユニットは、前記貫通穴を介して前記区画領域と前記第2容器の内部空間とが連通されるように構成されており、

前記第1及び第2容器を保持した状態で前記充填装置ユニットを回転させることにより、前記材料に作用する遠心力を利用して、前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する材料充填装置。

【請求項3】

請求項1又は請求項2に記載の材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記材料中継部材とが固定されている材料充填装置。

【請求項4】

請求項1又は請求項2に記載の材料充填装置において、

前記充填装置ユニットは、前記第1容器保持部と前記中継部材とが相対的に回転可能に構成されており、

前記回転駆動機構は、前記第1容器保持部を回転駆動する第1回転駆動機構と、前記中継部材を回転駆動する第2回転駆動機構とを含む材料充填装置。

【請求項5】

請求項1から請求項3のいずれかに記載の材料充填装置において、

前記側面の内周面は、鉛直方向に配列された下部領域及び上部領域を含み、

前記下部領域は前記上部領域側を向く傾斜面となっており、

前記上部領域は前記下部領域側を向く傾斜面となっており、

前記貫通穴は、前記下部領域及び前記上部領域の境界に形成されている材料充填装置。

【請求項6】

請求項1から請求項5のいずれかに記載の材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が円形となるように構成されている材料充填装置。

【請求項7】

請求項1から請求項5のいずれかに記載の材料充填装置において、

前記材料中継部材は、前記側面の内周面を水平面で切断した断面が多角形となるように構成されており、

前記貫通穴は、前記多角形の頂点に配置される材料充填装置。

【請求項8】

請求項1から請求項7のいずれかに記載の材料充填装置において、

前記充填装置ユニットを格納する気密性のチャンバと、

前記チャンバ内を減圧する減圧手段と、

をさらに含む材料充填装置。

【請求項9】

請求項1から請求項8のいずれかに記載の材料充填装置において、

前記回転駆動機構を制御して前記充填装置ユニットの回転数を調整する制御手段をさらに含み、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、前記充填装置ユニットの回転数を変化させる処理を行う材料充填装置。

【請求項10】

請求項9に記載の材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程中に、少なくとも一度、前記充填装置ユニットの回転数を低下させる処理を行う材料充填装置。

【請求項11】

請求項9に記載の材料充填装置において、

前記制御手段は、

前記材料を前記第1容器から前記区画領域の周縁部に移送し、さらに、前記貫通穴を経由して前記第2容器に移送して充填する工程の初期の所定時間、前記充填装置ユニットを第1回転数以下の値で回転さる処理を行い、その後、前記充填装置ユニットを前記第1回転数よりも速い第2回転数で回転させる処理を行う材料充填装置。

【請求項12】

請求項1から請求項11のいずれかに記載の材料充填装置において、

前記中継部材の前記側面には複数の前記貫通穴が形成されており、

前記充填装置ユニットは、複数の前記第2容器保持部を有する材料充填装置。

【請求項13】

請求項12に記載の材料充填装置において、

前記充填装置ユニットは、

前記区画領域の周縁部に移送された材料を、前記第2容器に移送可能な第1状態と、前記第2容器に移送不能な第2状態とに設定することが可能に構成されており、

前記第1状態と第2状態とを切り替える切り替え手段をさらに含む材料充填装置。

【請求項14】

上端が開口しており、内側面が前記上端側を向く傾斜面となっている第1容器に収納された材料を、複数の第2容器に充填する材料充填方法であって、

前記上端を上に向けた姿勢で前記第1容器を保持する第1容器保持部と、前記上端を囲繞する側面を有し、前記側面の内壁面によって区画された区画領域の周縁部で前記材料を中継する材料中継部材と、前記材料中継部材よりも外側の領域で前記複数の第2容器を保持する第2容器保持部とを有する充填装置ユニットを用意するステップと、

前記第1容器保持部に前記第1容器を保持させるステップと、

前記第2容器保持部に前記複数の第2容器を保持させて、前記中継部材の前記側面に形成された複数の貫通穴を介して、前記複数の第2容器の内部空間と前記区画領域とを連通させるステップと、