無塵服の縫製方法

【課題】 塵埃の混入による無塵服において、長期の着用や度々の洗濯にもかかわらず、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服を提供することができる。

【解決手段】 数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであるポリエステル接着材料フィルムを、無塵服の縫合部分の縫合すべき布地パーツの間にはさんで熱接着または超音波縫合することを特徴とする無塵服の縫製方法。

【解決手段】 数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであるポリエステル接着材料フィルムを、無塵服の縫合部分の縫合すべき布地パーツの間にはさんで熱接着または超音波縫合することを特徴とする無塵服の縫製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異物や塵埃の混入による製品不良を防ぐために着用される無塵服の縫製方法に関する。

【背景技術】

【0002】

製薬、医療機器、食品、半導体などの製造工程においては、塵や埃の混入による製品不良を防ぐ必要がある。一般に、作業者は、汚染を防ぐため、クリーンルームの中で作業をおこない、人体からの発塵を抑制するために、無塵服を着用しておこなっている。

【0003】

無塵服は、布地素材の裁断および裁断された布地パーツの縫合し製造されるが、その際、裁断機で裁断してミシンで縫合するだけでは、着用中および洗濯中の捻れや伸びによって、毛羽が発生したり、縫合箇所がほぐれたりする可能性がある。

【0004】

そこで、通常、無塵服は、裁断機やミシンによって、布地を縫合したのち、縫合箇所がほぐれないように、裁断面をかがり縫いや包み込み縫いをしたり、あるいは、裁断面をバイアステープで被包したりする工夫をおこなっている。

【0005】

このような工夫をおこなうことで、これまでの無塵服と比較すると、ほぐれや糸毛羽は少なくなるものの、着用中または洗濯中に、縫合箇所がほつれたり、裁断面からの糸毛羽の発生を完全に避けることはできず、無塵服自体が塵や埃の発生源となることもしばしばあった。

【0006】

このような問題を解決する方法として、特許文献1には、布地パーツを超音波ミシンで裁断し糸で縫合する方法が開示されている。しかしながら、超音波裁断して糸で縫合しても、長年の着用中または度々の洗濯中に、縫合箇所がほつれる場合があり、無塵服として塵埃の発生を抑制するには十分ではなかった。

【特許文献1】特開平5−156566号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、塵埃の混入による無塵服において、長期の着用や度々の洗濯にもかかわらず、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、このような課題を解決するために鋭意研究した結果、特定の特性を有する共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着し縫合することを特徴とする無塵服の縫製方法を見出し、本発明に到達した。

【0009】

すなわち、本発明の要旨は、下記のとおりである。

【0010】

(1)無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合することを特徴とする無塵服の縫製方法。

(2)無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで超音波縫合することを特徴とする無塵服の縫製方法。

(3)共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする(1)または(2)の無塵服の縫製方法。

(4)共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着を行い、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルを含浸、冷却固化することを特徴とする無塵服のほつれ防止方法。

(5)共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする(4)の無塵服のほつれ防止方法

(6)(1)〜(3)の無塵服の縫製方法で得られる無塵服。

(7)(5)の無塵服のほつれ防止方法で得られる無塵服。

【発明の効果】

【0011】

本発明によれば、塵埃の混入による無塵服において、長期の着用や度々の洗濯にもかかわらず、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服の縫合方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

まず、本発明で使用する共重合ポリエステルフィルム接着材料について説明する。

【0013】

共重合ポリエステルの数平均分子量は、10000以上であることが必要であり、15000以上であることが好ましい。分子量が10000未満であると、被着体への接着強力が低下し好ましくない。また、溶融粘度が低くなりすぎるために、製膜時にフィルムが破れやすくなり、製膜が困難になるので好ましくない。

【0014】

共重合ポリエステルの融点(以下、Tmと略称する。)は、70〜150℃であることが必要であり、70〜120℃であることが好ましい。Tmが150℃よりも高いと、接着する際に温度を高く設定しなければならず、衣服の基材が厚みによっては熱収縮して使用が限定されるので好ましくない。また、70℃よりも低いと、共重合ポリエステルをペレット化する際や、ポリエステルフィルム製膜時の操業性が損なわれることがあるので好ましくない。

【0015】

共重合ポリエステルのガラス転移点(以下、Tgと略称する。)は、−30〜20℃であることが好ましい。Tgが20℃を超えると、接着する際に温度を高く設定しなければならず、素材によっては、被着体が熱収縮するなどして使用できなくなるので好ましくない。また、Tgが−30℃未満であると、共重合ポリエステルをペレット化する際や、共重合ポリエステルフィルム製膜時の操業性が損なわれることがあるので好ましくない。

【0016】

共重合ポリエステルの数平均分子量は、重合時間や解重合量を制御することにより、また、TmやTgは、共重合するモノマーの組み合わせを設定することにより、それぞれ上記範囲に調整することができる。

【0017】

次に、共重合ポリエスエルの組成について説明する。

【0018】

共重合ポリエステルは、主としてジカルボン酸成分とグリコール成分の等モル量から構成された樹脂である。

【0019】

ジカルボン酸成分としては、テレフタル酸、イソフタル酸、無水フタル酸、ナフタレンジカルボン酸、4、4′−ジカルボキシビフェニル、5−ナトリウムスルホイソフタル酸等の芳香族ジカルボン酸、シュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、オクタデカン二酸、アイコサン二酸等の飽和脂肪族ジカルボン酸、フマル酸、無水マレイン酸、イタコン酸、メサコン酸、シトラコン酸等の不飽和脂肪族ジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、2,5−ノルボルネンジカルボン酸、テトラヒドロフタル酸の脂環族ジカルボンもしくはそのエステル形成性誘導体等を例示できる。

【0020】

これらのジカルボン酸成分のなかで、テレフタル酸、イソフタル酸、アジピン酸、セバシン酸、1,4−シクロヘキサンジカルボン酸は汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0021】

グリコール成分としては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、2−メチル−1,3−プロパンジオール、2,2−ジエチル−1,3−プロパンジール、2−アミノ−2−エチル−1,3−プロパンジオール、2−アミノ−2−メチル−1,3−プロパンジオール、2−エチル−2−メチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、3(4)、8(9)−ビス(ヒドロキシメチル)−トリシクロ(5.2.1.1/2.6)デカン、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール等の脂肪族グリコール、ビスフェノールA、ビスフェノールS、ビスフェノールC、ビスフェノールZ、ビスフェノールAP、4,4′−ビフェノールのエチレンオキサイド付加体またはプロピレンオキサイド付加体、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール等の脂環族グリコール、ポリエチレングリコール、ポリプロピレングリコール等が挙げられる。

【0022】

これらのグリコール成分のなかで、エチレングリコール、1,2−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ビスフェノールAのエチレンオキサイド付加体、1,4−シクロヘキサンジメタノールは汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0023】

上記共重合ポリエステルには、適度な柔軟性、接着性の向上、ガラス転移点の調整などの目的に応じて、ヒドロキシカルボン酸を共重合成分として用いることができる。ヒドロキシカルボン酸としては、p−ヒドロキシ安息香酸のエチレンオキシド付加体、m−ヒドロキシ安息香酸のエチレンオキシド付加体、o−ヒドロキシ安息香酸のエチレンオキシド付加体、乳酸、オキシラン、β−プロピオラクトン、β−ブチロラクトン、γ−ブチロラクトン、δ−バレロラクトン、ε−カプロラクトン、グリコール酸、2−ヒドロキシ酪酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、2−ヒドロキシイソ酪酸、2−ヒドロキシ−2−メチル酪酸、2−ヒドロキシ吉草酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸、5−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、10−ヒドロキシステアリン酸等が挙げられる。

【0024】

これらのヒドロキシカルボン酸のなかで、ε−カプロラクトンは汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0025】

共重合ポリエステルには、少量であれば、3官能以上のカルボン酸成分やアルコール成分を共重合成分として添加してもよい。3官能以上のカルボン酸成分としては、例えば、トリメリット酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸、無水トリメリット酸、無水ピロメリット酸、無水べンゾフェノンテトラカルボン酸、トリメシン酸等の芳香族カルボン酸、1,2,3,4−ブタンテトラカルボン酸等の脂肪族カルボン酸が挙げられる。

【0026】

3官能以上のアルコール成分としては、例えば、グリセロール、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、α−メチルグルコース、マニトール、ソルビトールが挙げられる。

【0027】

これらは必ずしも1種類で用いる必要はなく、樹脂に対し付与したい特性に応じて複数種以上混合して用いることが可能である。このとき、3官能以上のモノマーの割合としては、全カルボン酸成分または全アルコール成分に対して0.2〜5モル%程度が適当である。0.2モル%未満では添加した効果が発現せず、5モル%を超える量を含有せしめた場合には、重合の際、ゲル化点を超えゲル化が問題になる場合がある。

【0028】

また、ポリエステル樹脂には、モノカルボン酸、モノアルコールが共重合されていてもよい。モノカルボン酸としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸、リノレン酸、安息香酸、p−tert−ブチル安息香酸、シクロヘキサン酸、4−ヒドロキシフェニルステアリン酸等、モノアルコールとしては、オクチルアルコール、デシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、2−フェノキシエタノール等が挙げられる。

【0029】

共重合ポリエステルは、前記のモノマーを組み合わせて、公知の方法により重縮合させることにより製造することができる。例えば、全モノマー成分および/またはその低重合体を、不活性雰囲気下で180〜250℃、2.5〜10時間程度反応させてエステル化反応をおこない、引き続いて130Pa以下の減圧下に220〜280℃の温度で所望の分子量に達するまで重縮合反応を進める方法を挙げることができる。

【0030】

エステル化反応および重縮合反応の際には、二酸化ゲルマニウムなどのゲルマニウム化合物、テトラブチルチタネ−トなどのチタン化合物、酢酸亜鉛、酢酸マグネシウムなどの金属の酢酸塩、三酸化アンチモン、ヒドロキシブチルスズオキサイド、オクチル酸スズなどの有機錫化合物を用いて重合をおこなう。その際の触媒使用量は、生成する樹脂に対し、通常0.5質量%以下で用いる。

【0031】

また、共重合ポリエステルに所望の酸価や水酸基価を付与する場合には、前記の重縮合反応に引き続き、多塩基酸成分や多価グリコール成分をさらに添加し、不活性雰囲気下、解重合をおこなう。

【0032】

次に、本発明に使用する共重合ポリエステルフィルムの製造方法について説明する。共重合ポリエステルフィルムは、上記の共重合ポリエスエルをインフレーション法、Tダイを用いた製膜方法、押し出しラミネート法など公知の製膜方法で製造することができる。

【0033】

インフレーション法としては、乾燥した共重合ポリエステルを押出機に投入し、溶融樹脂を円形ダイスからチューブ状に引き上げ、空冷しながら同時に風船状に膨らまして製膜、折り畳み、ニップロールで円筒状のフィルムを熱融着し、それを巻き取る方法や、円形ダイスより溶融樹脂を円筒状に冷却水の中を下方へ押出した後、折り畳み、ニップロールで円筒状のフィルムを熱融着し、それを捲き取る方法が挙げられる。

【0034】

なお、Tgが低い樹脂を使用する場合、フィルムを捲き取る際に、フィルム間に離型紙を挟んでおくと、捲き取ったあとのブロッキングを防ぐことができ、好ましい。

【0035】

Tダイを用いた製膜方法では、乾燥した共重合ポリエステルを押し出し機に投入し、熔融樹脂をTダイから押し出し、巻き取る方法などが挙げられる。

【0036】

なお、インフレーション法と同様、Tgが低い樹脂を使用する場合、フィルムを捲き取る際に、フィルム間に離型紙を挟んでおくと、捲き取ったあとのブロッキングを防ぐことができ、好ましい。

【0037】

押し出しラミネート法としては、乾燥した共重合ポリエステルを押し出し機に投入し、熔融樹脂をTダイから、支持フィルムに押し出す方法などが挙げられる。

【0038】

インフレーション法およびTダイを用いた製膜方法に使用する離型紙や、押し出しラミネート法に使用する支持フィルムは、樹脂と剥離するフィルムであれば任意に選択することができる。ただし、押し出しラミネートに支持フィルムとして使用する場合は、溶融する温度よりも、融点が高い支持フィルムを選択することが必要である。これらのフィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルム、表面を離型処理した紙などが挙げられるが、ポリプロピレンフィルムが安価で融点が比較的高いので好ましい。

【0039】

いずれの製膜方法においても、押し出し機のスクリュー径は適宜選択され、ポリマー溶融温度は、Tm+100℃以下の温度範囲で適宜選択される。また、樹脂の吐出量は、冷却速度と吐出量のバランスで適宜選択する。

【0040】

なお、本発明に使用する共重合ポリエステルフィルムは、巻き取ったあと延伸してもよい。

【0041】

共重合ポリエステルフィルムの厚さは、500μm以下である必要である。フィルムの厚さが500μmを超えると、製膜時に均整度が悪くなり、捲き姿が悪くなったり、皺が発生したりするなど、商品価値を損ねるため好ましくない。

【0042】

本発明に使用する共重合ポリエステルフィルムは、無機化合物を含有してもよく、その含有量は5質量%以下であることが好ましく、3質量%以下であることがさらに好ましい。無機化合物を含有することでフィルム同士のブロッキングを抑制し、また滑りを良くすることで、フィルムの皺を減少させることができるだけでなく、前述した捲き取り時の融着を防止する効果もある。一方、無機化合物の含有量が5質量%を超えると、製膜が困難になることがあり、また得られるフィルムの物性、特にヒートシール強力などが著しく低下し、実用上問題となる場合があるので好ましくない。

【0043】

無機化合物としては、タルク、シリカ、炭酸カルシウム、炭酸マグネシウム、カオリン、マイカ、酸化チタン、酸化アルミニウム、ゼオライト、クレー、ガラスビーズなどが例示される。中でもシリカ、炭酸マグネシウムは汎用性があり好ましい。無機化合物を添加する場合には、共重合ポリエステルと無機化合物とを2軸押出機にて溶融混練しコンパウンドしてあらかじめ作製されるマスターペレットを用いることが好適である。

【0044】

次に、共重合ポリエステルフィルム接着材料を用いて、本発明の縫合方法で縫合された無塵服について説明する。

【0045】

無塵服の構成は、様々あり、例えば、(a)胴部と脚部の前面部を覆う布地と、(b)胴部と脚部の後面部を覆う布地、(c)左腕を覆う布地、(d)右腕を覆う布地、(e)襟部から構成されているものが挙げられる。

【0046】

本発明の縫合方法によって作製された無塵服においては、これらの布地パーツの裁断部は、超音波ミシンの超音波によるヒート加工によって溶着されていることが必要である。超音波によるヒート加工がされていないと、ほつれの原因になるので好ましくない。

本発明の縫合方法によって作製された無塵服の裁断部付近は、縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合するか、超音波縫合することが必要である。熱接着または超音波縫合することで、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルが含浸、冷却固化され、布地パーツ同士の縫合とともに、ほつれ防止の処理がなされ、はじめて、長期の着用や度々の洗濯にも耐え、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服を作製することができる。

【0047】

布地パーツの間に共重合ポリエステルフィルム接着材料はさんで、熱接着し縫合する場合、任意の方法で熱接着することができる。例えば、共重合ポリエステルのTm+100℃以下の温度で、公知のプレス機でプレスする方法や、アイロンでプレスする方法などが挙げられる。また、縫合すべき布地パーツの間に共重合ポリエステルフィルム接着材料はさんで、超音波縫合する場合、公知の超音波縫合装置でおこなうことができる。また、布地パーツを重ねる形態としては、布地の裏面同士を重ねる合掌貼り、布地の表面/裏面を重ねる封筒貼りの何れかの形態を選択することができる。

【0048】

共重合ポリエステルフィルム接着材料の厚みとしては、25〜500μmの厚さであることが必要であり、50〜150μmが好ましい。厚さが25μmよりも薄いと、洗濯などによって加えられる力によって、接着力が低くなるので、好ましくない。150μmよりも厚いと、衣服などの被着体に使用した際、違和感があるので、好ましくない。

【0049】

なお、共重合ポリエステルフィルムの厚さよりも、接着厚みを厚くしたい場合は、ポリエステルフィルム接着材料を複数枚積層することができる。ただし、必要以上に重ね合わせると、衣服に接着した後に柔軟性が損なわれ、違和感を感じるため好ましくない。共重合ポリエステルフィルム1枚当たりの厚みにもよるが、重ね合わせて用いる場合は、最終的なフィルム接着材料の厚みと、衣服に装着した後の嵩張り感、風合いで適宜調整することができる。

【実施例】

【0050】

以下に実施例によって本発明を具体的に説明する。

【0051】

1.測定方法

(1)共重合ポリエステルの数平均分子量

数平均分子量は、GPC分析(島津製作所製の送液ユニットLC−10ADvp型および紫外−可視分光光度計SPD−6AV型を使用、検出波長:254nm、溶媒:テトラヒドロフラン、ポリスチレン換算)により求めた。

(2)共重合ポリエステルのTm、Tg

共重合ポリエステル10mgをサンプルとし、DSC(示差走査熱量測定)装置(パーキンエルマー社製 DSC7型)を用いて昇温速度10℃/分の条件で測定をおこない、1stスキャンにおいての吸熱ピークの頂点温度をTmとし、2ndスキャンの昇温曲線中のガラス転移に由来する2つの折曲点温度の中間値をTgとした。

(3)共重合ポリエステルの組成

1H−NMR分析(バリアン社製、300MHz)により求めた。

(4)共重合ポリエステルフィルム接着材料の厚さ

HEIDENHAIN製厚み測定装置を用いて測定をおこなった。

(5)洗濯試験

JIS L0217 101法に基づいて、100回繰り返し、糸毛羽やほつれの様子を観察した。洗濯後の糸毛羽が1箇所以下の場合を合格(○)とし、洗濯後の糸毛羽が2箇所以上の場合を不合格(×)と判定した。

(6)接着強力

ポリエステルからなる布地パーツ2枚の間に、共重合ポリエステルフィルムをはさんだあと、任意の温度で、2kg/cm2の圧力をかけて30秒間熱圧着した。その後、インテスコ社製精密万能材料試験機2020型を用いて温度20℃湿度50%の雰囲気下で、引張速度50mm/分の接着強力を測定した。10N/25mm以上を合格(○)とし、10N/25mm未満を不合格(×)と判定した。

(7)外観の変化

熱圧着または超音波圧着前と後で、ポリエステルからなる布地パーツの色の変化を観察した。外観上、色調が変化していないものを合格(○)とし、変化していたものを不合格(×)と判定した

【0052】

2.製造例

(共重合ポリエステル樹脂の製造)

共重合ポリエステルA

テレフタル酸997g(60モル部)、セバシン酸809g(40モル部)、エチレングリコール434g(70モル部)、ブタンジオール712g(79モル部)、ポリテトラメチレングリコール1000 100g(1モル部)からなる混合物を、攪拌しながら、オートクレーブ中240℃で3時間加熱してエステル化反応をおこなった。次いで、240℃のまま、触媒としてテトラブチレンチタネート2.0gを投入し、系の圧力を徐々に減じて1.5時間後に13Paとし、重縮合反応をおこなった。適当な粘度になるまで重縮合をおこない、樹脂をシート状に払い出した。シートを80℃で2時間ほど結晶化させた後、ダイスカッターを用いて3mm立方の角状の共重合ポリエステルAのペレットを得た。得られたペレットの最終樹脂組成と特性値を表1に示す。

【0053】

【表1】

【0054】

共重合ポリエステルB〜F

使用モノマー、仕込みモル部を変更し、上記共重合ポリエステルAの製造方法と同様の操作を行って、共重合ポリエステル樹脂B〜共重合ポリエステル樹脂Fを得た。得られた共重合ポリエステル樹脂B〜Fの最終樹脂組成と特性値を表1に示す。

【0055】

(共重合ポリエステルフィルム接着材料の製造)

共重合ポリエステルフィルム接着材料(a)

共重合ポリエステルAのペレットを十分乾燥させ、さらに、共重合ポリエステルAのペレットを押出機に投入し、溶融した樹脂を、Tダイから離型フィルム(ポリプロピレンフィルム、東セロ社製、50μm)の上に押し出した。そのあと、フィルムを捲取機によって100m捲き取り、共重合ポリエステルフィルム接着材料(a)を得た。押出機のスクリュー径は65mm、ポリマー溶融温度は140℃、Tダイのリップは400mm、リップ間隙は1mm、捲き取りローラーはいずれも梨地加工のものであった。得られたフィルム接着材料(a)は、厚みが30μm、フィルム幅が250mmであった。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0056】

【表2】

【0057】

共重合ポリエステルフィルム接着材料(b)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造例と同様にして、フィルム接着材料(b)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0058】

共重合ポリエステルフィルム接着材料(c)

十分乾燥させた共重合ポリエステルCのペレット99%と無機化合物(富士シリシア製サイロホービック702)1%を二軸押出機に投入し、十分に混練したあと、シート状に払い出した。シートを80℃で2時間ほど結晶化させた後、ダイスカッターを用いて3mm立方の角状の共重合ポリエステルCのコンパウンドペレットを得た。ポリマー溶融温度は155℃であった。

【0059】

その後、ペレットを十分乾燥したあと、押出機に投入し、溶融した樹脂を円形ダイスから空気圧によって膨張させると同時にエアリングによる空冷をしながら、チューブ状のフィルムに成形し引き上げた。このチューブ状のフィルムをダイス上部に設置された一組のピンチロールによって引き取りをおこない、内面で熱融着させ、そのまま、上下に離型フィルム(ポリプロピレンフィルム、東セロ社製、50μm)を添えて、捲取機によって100m捲き取り、共重合ポリエステルフィルム接着材料(c)を得た。押出機のスクリュー径は65mm、ポリマー溶融温度は155℃、円形ダイスの直径は150mm、リップ間隙は4mmであった。得られたフィルム接着材料(c)は、厚みが150μm、フィルム幅が420mmであった。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0060】

共重合ポリエステルフィルム接着材料(d)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(d)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0061】

共重合ポリエステルフィルム接着材料(e)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(e)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0062】

共重合ポリエステルフィルム接着材料(f)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(f)を作製しようとしたが、ブロッキングが激しくフィルムを作製することができなかった。

【0063】

実施例1

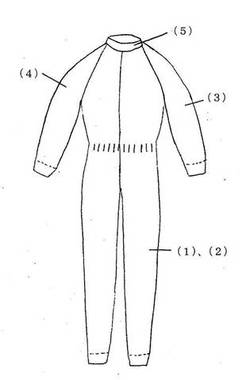

図1には、本発明の縫製方法で製造された無塵服を示している。この無塵服は、胴部と脚部の前面部を覆う布地(1)と、胴部と脚部の後面部を覆う布地(2)、左腕を覆う布地(3)、右腕を覆う布地(4)、襟部を覆う布地(5)から形成される。布地素材はすべてポリエステルからなっている。縫合する必要がある箇所は、(1)と(2)の縫合部分、(1)と(2)を縫合したものと(3)との縫合部分、(1)と(2)を縫合したものと(4)との縫合部分、(1)と(2)を縫合したものと(5)との縫合部分である。この無塵服において、超音波裁断した布地パーツの裁断部付近を重ねあわせ、その間に、巾2mmの厚み30μmの共重合ポリエステルフィルム接着材料(a)1枚をはさみ、140℃で、2kg/cm2の圧力をかけて30秒間熱圧着して、無塵服を作製した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0064】

【表3】

【0065】

実施例2

実施例1の無塵服の作製方法と同様に、超音波裁断した布地パーツの間に、巾2mmの厚み10μmの共重合ポリエステルフィルム接着材料(b)3枚をはさみ、超音波圧着して、無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0066】

実施例3〜5

超音波裁断した布地パーツの間にはさむ共重合ポリエステルフィルム接着材料と縫合方法を変更した以外は、実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0067】

比較例1

共重合ポリエステルフィルムを、JSRトレーディング製ダイナソフトフィルム(100μm、ポリオレフィン系フィルム)に変更した以外は、実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0068】

比較例2

共重合ポリエステルフィルム(b)1枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0069】

比較例3

共重合ポリエステルフィルム(c)4枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0070】

比較例4

共重合ポリエステルフィルム(e)1枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0071】

実施例1から4で作製した無塵服は、熱圧着前後の外観の変化は特になく、無塵服を着用した際の違和感は特になかった。また、無塵服を洗濯試験結果、糸毛羽やほつれは1つも観察されなかった。また、(1)と(2)と同じ生地を用いて、接着試験をおこなった結果、接着強力は10N/25mm以上あり十分な接着強力があった。

【0072】

比較例1では、接着材料がポリオレフィンために、接着力が低く、30回洗濯試験をおこなうと、接着力が弱いために、接着した布地パーツが分解してしまった。

【0073】

比較例2では、共重合ポリエステル接着材料の厚みが薄かったために、接着力が弱く、70回洗濯試験後の無塵服を観察すると、ほつれが発生していた。

【0074】

比較例3では、共重合ポリエステル接着材料の厚みが厚かったために、衣服に装着した際に違和感があった。

【0075】

比較例4では、共重合ポリエステル接着材料の融点が高かったために、熱圧着温度が200℃になり、熱圧着した際に、衣服が変色してしまった。

【図面の簡単な説明】

【0076】

【図1】本発明の縫製方法で製造された無塵服

【符号の説明】

【0077】

(1)・・・胴部と脚部の前面部を覆う布地

(2)・・・胴部と脚部の後面部を覆う布地

(3)・・・左腕を覆う布地

(4)・・・右腕を覆う布地

(5)・・・襟部を覆う布地

【技術分野】

【0001】

本発明は、異物や塵埃の混入による製品不良を防ぐために着用される無塵服の縫製方法に関する。

【背景技術】

【0002】

製薬、医療機器、食品、半導体などの製造工程においては、塵や埃の混入による製品不良を防ぐ必要がある。一般に、作業者は、汚染を防ぐため、クリーンルームの中で作業をおこない、人体からの発塵を抑制するために、無塵服を着用しておこなっている。

【0003】

無塵服は、布地素材の裁断および裁断された布地パーツの縫合し製造されるが、その際、裁断機で裁断してミシンで縫合するだけでは、着用中および洗濯中の捻れや伸びによって、毛羽が発生したり、縫合箇所がほぐれたりする可能性がある。

【0004】

そこで、通常、無塵服は、裁断機やミシンによって、布地を縫合したのち、縫合箇所がほぐれないように、裁断面をかがり縫いや包み込み縫いをしたり、あるいは、裁断面をバイアステープで被包したりする工夫をおこなっている。

【0005】

このような工夫をおこなうことで、これまでの無塵服と比較すると、ほぐれや糸毛羽は少なくなるものの、着用中または洗濯中に、縫合箇所がほつれたり、裁断面からの糸毛羽の発生を完全に避けることはできず、無塵服自体が塵や埃の発生源となることもしばしばあった。

【0006】

このような問題を解決する方法として、特許文献1には、布地パーツを超音波ミシンで裁断し糸で縫合する方法が開示されている。しかしながら、超音波裁断して糸で縫合しても、長年の着用中または度々の洗濯中に、縫合箇所がほつれる場合があり、無塵服として塵埃の発生を抑制するには十分ではなかった。

【特許文献1】特開平5−156566号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、塵埃の混入による無塵服において、長期の着用や度々の洗濯にもかかわらず、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、このような課題を解決するために鋭意研究した結果、特定の特性を有する共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着し縫合することを特徴とする無塵服の縫製方法を見出し、本発明に到達した。

【0009】

すなわち、本発明の要旨は、下記のとおりである。

【0010】

(1)無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合することを特徴とする無塵服の縫製方法。

(2)無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで超音波縫合することを特徴とする無塵服の縫製方法。

(3)共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする(1)または(2)の無塵服の縫製方法。

(4)共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着を行い、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルを含浸、冷却固化することを特徴とする無塵服のほつれ防止方法。

(5)共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする(4)の無塵服のほつれ防止方法

(6)(1)〜(3)の無塵服の縫製方法で得られる無塵服。

(7)(5)の無塵服のほつれ防止方法で得られる無塵服。

【発明の効果】

【0011】

本発明によれば、塵埃の混入による無塵服において、長期の着用や度々の洗濯にもかかわらず、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服の縫合方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

まず、本発明で使用する共重合ポリエステルフィルム接着材料について説明する。

【0013】

共重合ポリエステルの数平均分子量は、10000以上であることが必要であり、15000以上であることが好ましい。分子量が10000未満であると、被着体への接着強力が低下し好ましくない。また、溶融粘度が低くなりすぎるために、製膜時にフィルムが破れやすくなり、製膜が困難になるので好ましくない。

【0014】

共重合ポリエステルの融点(以下、Tmと略称する。)は、70〜150℃であることが必要であり、70〜120℃であることが好ましい。Tmが150℃よりも高いと、接着する際に温度を高く設定しなければならず、衣服の基材が厚みによっては熱収縮して使用が限定されるので好ましくない。また、70℃よりも低いと、共重合ポリエステルをペレット化する際や、ポリエステルフィルム製膜時の操業性が損なわれることがあるので好ましくない。

【0015】

共重合ポリエステルのガラス転移点(以下、Tgと略称する。)は、−30〜20℃であることが好ましい。Tgが20℃を超えると、接着する際に温度を高く設定しなければならず、素材によっては、被着体が熱収縮するなどして使用できなくなるので好ましくない。また、Tgが−30℃未満であると、共重合ポリエステルをペレット化する際や、共重合ポリエステルフィルム製膜時の操業性が損なわれることがあるので好ましくない。

【0016】

共重合ポリエステルの数平均分子量は、重合時間や解重合量を制御することにより、また、TmやTgは、共重合するモノマーの組み合わせを設定することにより、それぞれ上記範囲に調整することができる。

【0017】

次に、共重合ポリエスエルの組成について説明する。

【0018】

共重合ポリエステルは、主としてジカルボン酸成分とグリコール成分の等モル量から構成された樹脂である。

【0019】

ジカルボン酸成分としては、テレフタル酸、イソフタル酸、無水フタル酸、ナフタレンジカルボン酸、4、4′−ジカルボキシビフェニル、5−ナトリウムスルホイソフタル酸等の芳香族ジカルボン酸、シュウ酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、オクタデカン二酸、アイコサン二酸等の飽和脂肪族ジカルボン酸、フマル酸、無水マレイン酸、イタコン酸、メサコン酸、シトラコン酸等の不飽和脂肪族ジカルボン酸、1,4−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,2−シクロヘキサンジカルボン酸、2,5−ノルボルネンジカルボン酸、テトラヒドロフタル酸の脂環族ジカルボンもしくはそのエステル形成性誘導体等を例示できる。

【0020】

これらのジカルボン酸成分のなかで、テレフタル酸、イソフタル酸、アジピン酸、セバシン酸、1,4−シクロヘキサンジカルボン酸は汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0021】

グリコール成分としては、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、2−メチル−1,3−プロパンジオール、2,2−ジエチル−1,3−プロパンジール、2−アミノ−2−エチル−1,3−プロパンジオール、2−アミノ−2−メチル−1,3−プロパンジオール、2−エチル−2−メチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジール、ネオペンチルグリコール、3−メチル−1,5−ペンタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、3(4)、8(9)−ビス(ヒドロキシメチル)−トリシクロ(5.2.1.1/2.6)デカン、ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール等の脂肪族グリコール、ビスフェノールA、ビスフェノールS、ビスフェノールC、ビスフェノールZ、ビスフェノールAP、4,4′−ビフェノールのエチレンオキサイド付加体またはプロピレンオキサイド付加体、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール等の脂環族グリコール、ポリエチレングリコール、ポリプロピレングリコール等が挙げられる。

【0022】

これらのグリコール成分のなかで、エチレングリコール、1,2−プロパンジオール、1,4−ブタンジオール、ネオペンチルグリコール、ビスフェノールAのエチレンオキサイド付加体、1,4−シクロヘキサンジメタノールは汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0023】

上記共重合ポリエステルには、適度な柔軟性、接着性の向上、ガラス転移点の調整などの目的に応じて、ヒドロキシカルボン酸を共重合成分として用いることができる。ヒドロキシカルボン酸としては、p−ヒドロキシ安息香酸のエチレンオキシド付加体、m−ヒドロキシ安息香酸のエチレンオキシド付加体、o−ヒドロキシ安息香酸のエチレンオキシド付加体、乳酸、オキシラン、β−プロピオラクトン、β−ブチロラクトン、γ−ブチロラクトン、δ−バレロラクトン、ε−カプロラクトン、グリコール酸、2−ヒドロキシ酪酸、3−ヒドロキシ酪酸、4−ヒドロキシ酪酸、2−ヒドロキシイソ酪酸、2−ヒドロキシ−2−メチル酪酸、2−ヒドロキシ吉草酸、3−ヒドロキシ吉草酸、4−ヒドロキシ吉草酸、5−ヒドロキシ吉草酸、6−ヒドロキシカプロン酸、10−ヒドロキシステアリン酸等が挙げられる。

【0024】

これらのヒドロキシカルボン酸のなかで、ε−カプロラクトンは汎用性があり好ましい。またこれらの比率は、共重合ポリエステルの融点やガラス転移点が本発明に規定する範囲に入るように選択される。

【0025】

共重合ポリエステルには、少量であれば、3官能以上のカルボン酸成分やアルコール成分を共重合成分として添加してもよい。3官能以上のカルボン酸成分としては、例えば、トリメリット酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸、無水トリメリット酸、無水ピロメリット酸、無水べンゾフェノンテトラカルボン酸、トリメシン酸等の芳香族カルボン酸、1,2,3,4−ブタンテトラカルボン酸等の脂肪族カルボン酸が挙げられる。

【0026】

3官能以上のアルコール成分としては、例えば、グリセロール、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトール、α−メチルグルコース、マニトール、ソルビトールが挙げられる。

【0027】

これらは必ずしも1種類で用いる必要はなく、樹脂に対し付与したい特性に応じて複数種以上混合して用いることが可能である。このとき、3官能以上のモノマーの割合としては、全カルボン酸成分または全アルコール成分に対して0.2〜5モル%程度が適当である。0.2モル%未満では添加した効果が発現せず、5モル%を超える量を含有せしめた場合には、重合の際、ゲル化点を超えゲル化が問題になる場合がある。

【0028】

また、ポリエステル樹脂には、モノカルボン酸、モノアルコールが共重合されていてもよい。モノカルボン酸としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸、リノレン酸、安息香酸、p−tert−ブチル安息香酸、シクロヘキサン酸、4−ヒドロキシフェニルステアリン酸等、モノアルコールとしては、オクチルアルコール、デシルアルコール、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、ステアリルアルコール、2−フェノキシエタノール等が挙げられる。

【0029】

共重合ポリエステルは、前記のモノマーを組み合わせて、公知の方法により重縮合させることにより製造することができる。例えば、全モノマー成分および/またはその低重合体を、不活性雰囲気下で180〜250℃、2.5〜10時間程度反応させてエステル化反応をおこない、引き続いて130Pa以下の減圧下に220〜280℃の温度で所望の分子量に達するまで重縮合反応を進める方法を挙げることができる。

【0030】

エステル化反応および重縮合反応の際には、二酸化ゲルマニウムなどのゲルマニウム化合物、テトラブチルチタネ−トなどのチタン化合物、酢酸亜鉛、酢酸マグネシウムなどの金属の酢酸塩、三酸化アンチモン、ヒドロキシブチルスズオキサイド、オクチル酸スズなどの有機錫化合物を用いて重合をおこなう。その際の触媒使用量は、生成する樹脂に対し、通常0.5質量%以下で用いる。

【0031】

また、共重合ポリエステルに所望の酸価や水酸基価を付与する場合には、前記の重縮合反応に引き続き、多塩基酸成分や多価グリコール成分をさらに添加し、不活性雰囲気下、解重合をおこなう。

【0032】

次に、本発明に使用する共重合ポリエステルフィルムの製造方法について説明する。共重合ポリエステルフィルムは、上記の共重合ポリエスエルをインフレーション法、Tダイを用いた製膜方法、押し出しラミネート法など公知の製膜方法で製造することができる。

【0033】

インフレーション法としては、乾燥した共重合ポリエステルを押出機に投入し、溶融樹脂を円形ダイスからチューブ状に引き上げ、空冷しながら同時に風船状に膨らまして製膜、折り畳み、ニップロールで円筒状のフィルムを熱融着し、それを巻き取る方法や、円形ダイスより溶融樹脂を円筒状に冷却水の中を下方へ押出した後、折り畳み、ニップロールで円筒状のフィルムを熱融着し、それを捲き取る方法が挙げられる。

【0034】

なお、Tgが低い樹脂を使用する場合、フィルムを捲き取る際に、フィルム間に離型紙を挟んでおくと、捲き取ったあとのブロッキングを防ぐことができ、好ましい。

【0035】

Tダイを用いた製膜方法では、乾燥した共重合ポリエステルを押し出し機に投入し、熔融樹脂をTダイから押し出し、巻き取る方法などが挙げられる。

【0036】

なお、インフレーション法と同様、Tgが低い樹脂を使用する場合、フィルムを捲き取る際に、フィルム間に離型紙を挟んでおくと、捲き取ったあとのブロッキングを防ぐことができ、好ましい。

【0037】

押し出しラミネート法としては、乾燥した共重合ポリエステルを押し出し機に投入し、熔融樹脂をTダイから、支持フィルムに押し出す方法などが挙げられる。

【0038】

インフレーション法およびTダイを用いた製膜方法に使用する離型紙や、押し出しラミネート法に使用する支持フィルムは、樹脂と剥離するフィルムであれば任意に選択することができる。ただし、押し出しラミネートに支持フィルムとして使用する場合は、溶融する温度よりも、融点が高い支持フィルムを選択することが必要である。これらのフィルムとしては、ポリエチレンフィルム、ポリプロピレンフィルム、ポリエチレンテレフタレートフィルム、表面を離型処理した紙などが挙げられるが、ポリプロピレンフィルムが安価で融点が比較的高いので好ましい。

【0039】

いずれの製膜方法においても、押し出し機のスクリュー径は適宜選択され、ポリマー溶融温度は、Tm+100℃以下の温度範囲で適宜選択される。また、樹脂の吐出量は、冷却速度と吐出量のバランスで適宜選択する。

【0040】

なお、本発明に使用する共重合ポリエステルフィルムは、巻き取ったあと延伸してもよい。

【0041】

共重合ポリエステルフィルムの厚さは、500μm以下である必要である。フィルムの厚さが500μmを超えると、製膜時に均整度が悪くなり、捲き姿が悪くなったり、皺が発生したりするなど、商品価値を損ねるため好ましくない。

【0042】

本発明に使用する共重合ポリエステルフィルムは、無機化合物を含有してもよく、その含有量は5質量%以下であることが好ましく、3質量%以下であることがさらに好ましい。無機化合物を含有することでフィルム同士のブロッキングを抑制し、また滑りを良くすることで、フィルムの皺を減少させることができるだけでなく、前述した捲き取り時の融着を防止する効果もある。一方、無機化合物の含有量が5質量%を超えると、製膜が困難になることがあり、また得られるフィルムの物性、特にヒートシール強力などが著しく低下し、実用上問題となる場合があるので好ましくない。

【0043】

無機化合物としては、タルク、シリカ、炭酸カルシウム、炭酸マグネシウム、カオリン、マイカ、酸化チタン、酸化アルミニウム、ゼオライト、クレー、ガラスビーズなどが例示される。中でもシリカ、炭酸マグネシウムは汎用性があり好ましい。無機化合物を添加する場合には、共重合ポリエステルと無機化合物とを2軸押出機にて溶融混練しコンパウンドしてあらかじめ作製されるマスターペレットを用いることが好適である。

【0044】

次に、共重合ポリエステルフィルム接着材料を用いて、本発明の縫合方法で縫合された無塵服について説明する。

【0045】

無塵服の構成は、様々あり、例えば、(a)胴部と脚部の前面部を覆う布地と、(b)胴部と脚部の後面部を覆う布地、(c)左腕を覆う布地、(d)右腕を覆う布地、(e)襟部から構成されているものが挙げられる。

【0046】

本発明の縫合方法によって作製された無塵服においては、これらの布地パーツの裁断部は、超音波ミシンの超音波によるヒート加工によって溶着されていることが必要である。超音波によるヒート加工がされていないと、ほつれの原因になるので好ましくない。

本発明の縫合方法によって作製された無塵服の裁断部付近は、縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合するか、超音波縫合することが必要である。熱接着または超音波縫合することで、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルが含浸、冷却固化され、布地パーツ同士の縫合とともに、ほつれ防止の処理がなされ、はじめて、長期の着用や度々の洗濯にも耐え、布地裁断面から糸毛羽の発生を半永久的に防止可能な無塵服を作製することができる。

【0047】

布地パーツの間に共重合ポリエステルフィルム接着材料はさんで、熱接着し縫合する場合、任意の方法で熱接着することができる。例えば、共重合ポリエステルのTm+100℃以下の温度で、公知のプレス機でプレスする方法や、アイロンでプレスする方法などが挙げられる。また、縫合すべき布地パーツの間に共重合ポリエステルフィルム接着材料はさんで、超音波縫合する場合、公知の超音波縫合装置でおこなうことができる。また、布地パーツを重ねる形態としては、布地の裏面同士を重ねる合掌貼り、布地の表面/裏面を重ねる封筒貼りの何れかの形態を選択することができる。

【0048】

共重合ポリエステルフィルム接着材料の厚みとしては、25〜500μmの厚さであることが必要であり、50〜150μmが好ましい。厚さが25μmよりも薄いと、洗濯などによって加えられる力によって、接着力が低くなるので、好ましくない。150μmよりも厚いと、衣服などの被着体に使用した際、違和感があるので、好ましくない。

【0049】

なお、共重合ポリエステルフィルムの厚さよりも、接着厚みを厚くしたい場合は、ポリエステルフィルム接着材料を複数枚積層することができる。ただし、必要以上に重ね合わせると、衣服に接着した後に柔軟性が損なわれ、違和感を感じるため好ましくない。共重合ポリエステルフィルム1枚当たりの厚みにもよるが、重ね合わせて用いる場合は、最終的なフィルム接着材料の厚みと、衣服に装着した後の嵩張り感、風合いで適宜調整することができる。

【実施例】

【0050】

以下に実施例によって本発明を具体的に説明する。

【0051】

1.測定方法

(1)共重合ポリエステルの数平均分子量

数平均分子量は、GPC分析(島津製作所製の送液ユニットLC−10ADvp型および紫外−可視分光光度計SPD−6AV型を使用、検出波長:254nm、溶媒:テトラヒドロフラン、ポリスチレン換算)により求めた。

(2)共重合ポリエステルのTm、Tg

共重合ポリエステル10mgをサンプルとし、DSC(示差走査熱量測定)装置(パーキンエルマー社製 DSC7型)を用いて昇温速度10℃/分の条件で測定をおこない、1stスキャンにおいての吸熱ピークの頂点温度をTmとし、2ndスキャンの昇温曲線中のガラス転移に由来する2つの折曲点温度の中間値をTgとした。

(3)共重合ポリエステルの組成

1H−NMR分析(バリアン社製、300MHz)により求めた。

(4)共重合ポリエステルフィルム接着材料の厚さ

HEIDENHAIN製厚み測定装置を用いて測定をおこなった。

(5)洗濯試験

JIS L0217 101法に基づいて、100回繰り返し、糸毛羽やほつれの様子を観察した。洗濯後の糸毛羽が1箇所以下の場合を合格(○)とし、洗濯後の糸毛羽が2箇所以上の場合を不合格(×)と判定した。

(6)接着強力

ポリエステルからなる布地パーツ2枚の間に、共重合ポリエステルフィルムをはさんだあと、任意の温度で、2kg/cm2の圧力をかけて30秒間熱圧着した。その後、インテスコ社製精密万能材料試験機2020型を用いて温度20℃湿度50%の雰囲気下で、引張速度50mm/分の接着強力を測定した。10N/25mm以上を合格(○)とし、10N/25mm未満を不合格(×)と判定した。

(7)外観の変化

熱圧着または超音波圧着前と後で、ポリエステルからなる布地パーツの色の変化を観察した。外観上、色調が変化していないものを合格(○)とし、変化していたものを不合格(×)と判定した

【0052】

2.製造例

(共重合ポリエステル樹脂の製造)

共重合ポリエステルA

テレフタル酸997g(60モル部)、セバシン酸809g(40モル部)、エチレングリコール434g(70モル部)、ブタンジオール712g(79モル部)、ポリテトラメチレングリコール1000 100g(1モル部)からなる混合物を、攪拌しながら、オートクレーブ中240℃で3時間加熱してエステル化反応をおこなった。次いで、240℃のまま、触媒としてテトラブチレンチタネート2.0gを投入し、系の圧力を徐々に減じて1.5時間後に13Paとし、重縮合反応をおこなった。適当な粘度になるまで重縮合をおこない、樹脂をシート状に払い出した。シートを80℃で2時間ほど結晶化させた後、ダイスカッターを用いて3mm立方の角状の共重合ポリエステルAのペレットを得た。得られたペレットの最終樹脂組成と特性値を表1に示す。

【0053】

【表1】

【0054】

共重合ポリエステルB〜F

使用モノマー、仕込みモル部を変更し、上記共重合ポリエステルAの製造方法と同様の操作を行って、共重合ポリエステル樹脂B〜共重合ポリエステル樹脂Fを得た。得られた共重合ポリエステル樹脂B〜Fの最終樹脂組成と特性値を表1に示す。

【0055】

(共重合ポリエステルフィルム接着材料の製造)

共重合ポリエステルフィルム接着材料(a)

共重合ポリエステルAのペレットを十分乾燥させ、さらに、共重合ポリエステルAのペレットを押出機に投入し、溶融した樹脂を、Tダイから離型フィルム(ポリプロピレンフィルム、東セロ社製、50μm)の上に押し出した。そのあと、フィルムを捲取機によって100m捲き取り、共重合ポリエステルフィルム接着材料(a)を得た。押出機のスクリュー径は65mm、ポリマー溶融温度は140℃、Tダイのリップは400mm、リップ間隙は1mm、捲き取りローラーはいずれも梨地加工のものであった。得られたフィルム接着材料(a)は、厚みが30μm、フィルム幅が250mmであった。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0056】

【表2】

【0057】

共重合ポリエステルフィルム接着材料(b)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造例と同様にして、フィルム接着材料(b)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0058】

共重合ポリエステルフィルム接着材料(c)

十分乾燥させた共重合ポリエステルCのペレット99%と無機化合物(富士シリシア製サイロホービック702)1%を二軸押出機に投入し、十分に混練したあと、シート状に払い出した。シートを80℃で2時間ほど結晶化させた後、ダイスカッターを用いて3mm立方の角状の共重合ポリエステルCのコンパウンドペレットを得た。ポリマー溶融温度は155℃であった。

【0059】

その後、ペレットを十分乾燥したあと、押出機に投入し、溶融した樹脂を円形ダイスから空気圧によって膨張させると同時にエアリングによる空冷をしながら、チューブ状のフィルムに成形し引き上げた。このチューブ状のフィルムをダイス上部に設置された一組のピンチロールによって引き取りをおこない、内面で熱融着させ、そのまま、上下に離型フィルム(ポリプロピレンフィルム、東セロ社製、50μm)を添えて、捲取機によって100m捲き取り、共重合ポリエステルフィルム接着材料(c)を得た。押出機のスクリュー径は65mm、ポリマー溶融温度は155℃、円形ダイスの直径は150mm、リップ間隙は4mmであった。得られたフィルム接着材料(c)は、厚みが150μm、フィルム幅が420mmであった。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0060】

共重合ポリエステルフィルム接着材料(d)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(d)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0061】

共重合ポリエステルフィルム接着材料(e)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(e)を作製した。得られたフィルムの使用樹脂、製膜方法および特性値を表2に示す。

【0062】

共重合ポリエステルフィルム接着材料(f)

共重合ポリエステルの種類およびポリマー溶融温度を変えた以外は共重合ポリエステルフィルム接着材料(a)の製造方法と同様にして、フィルム接着材料(f)を作製しようとしたが、ブロッキングが激しくフィルムを作製することができなかった。

【0063】

実施例1

図1には、本発明の縫製方法で製造された無塵服を示している。この無塵服は、胴部と脚部の前面部を覆う布地(1)と、胴部と脚部の後面部を覆う布地(2)、左腕を覆う布地(3)、右腕を覆う布地(4)、襟部を覆う布地(5)から形成される。布地素材はすべてポリエステルからなっている。縫合する必要がある箇所は、(1)と(2)の縫合部分、(1)と(2)を縫合したものと(3)との縫合部分、(1)と(2)を縫合したものと(4)との縫合部分、(1)と(2)を縫合したものと(5)との縫合部分である。この無塵服において、超音波裁断した布地パーツの裁断部付近を重ねあわせ、その間に、巾2mmの厚み30μmの共重合ポリエステルフィルム接着材料(a)1枚をはさみ、140℃で、2kg/cm2の圧力をかけて30秒間熱圧着して、無塵服を作製した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0064】

【表3】

【0065】

実施例2

実施例1の無塵服の作製方法と同様に、超音波裁断した布地パーツの間に、巾2mmの厚み10μmの共重合ポリエステルフィルム接着材料(b)3枚をはさみ、超音波圧着して、無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0066】

実施例3〜5

超音波裁断した布地パーツの間にはさむ共重合ポリエステルフィルム接着材料と縫合方法を変更した以外は、実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0067】

比較例1

共重合ポリエステルフィルムを、JSRトレーディング製ダイナソフトフィルム(100μm、ポリオレフィン系フィルム)に変更した以外は、実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0068】

比較例2

共重合ポリエステルフィルム(b)1枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0069】

比較例3

共重合ポリエステルフィルム(c)4枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0070】

比較例4

共重合ポリエステルフィルム(e)1枚に変更した以外は実施例1と同様に無塵服を縫合した。外観の変化、違和感、洗濯試験、接着試験の結果を表3に示す。

【0071】

実施例1から4で作製した無塵服は、熱圧着前後の外観の変化は特になく、無塵服を着用した際の違和感は特になかった。また、無塵服を洗濯試験結果、糸毛羽やほつれは1つも観察されなかった。また、(1)と(2)と同じ生地を用いて、接着試験をおこなった結果、接着強力は10N/25mm以上あり十分な接着強力があった。

【0072】

比較例1では、接着材料がポリオレフィンために、接着力が低く、30回洗濯試験をおこなうと、接着力が弱いために、接着した布地パーツが分解してしまった。

【0073】

比較例2では、共重合ポリエステル接着材料の厚みが薄かったために、接着力が弱く、70回洗濯試験後の無塵服を観察すると、ほつれが発生していた。

【0074】

比較例3では、共重合ポリエステル接着材料の厚みが厚かったために、衣服に装着した際に違和感があった。

【0075】

比較例4では、共重合ポリエステル接着材料の融点が高かったために、熱圧着温度が200℃になり、熱圧着した際に、衣服が変色してしまった。

【図面の簡単な説明】

【0076】

【図1】本発明の縫製方法で製造された無塵服

【符号の説明】

【0077】

(1)・・・胴部と脚部の前面部を覆う布地

(2)・・・胴部と脚部の後面部を覆う布地

(3)・・・左腕を覆う布地

(4)・・・右腕を覆う布地

(5)・・・襟部を覆う布地

【特許請求の範囲】

【請求項1】

無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合することを特徴とする無塵服の縫製方法。

【請求項2】

無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで超音波縫合することを特徴とする無塵服の縫製方法。

【請求項3】

共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする請求項1または請求項2のいずれかに記載の無塵服の縫製方法。

【請求項4】

共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着を行い、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルを含浸、冷却固化することを特徴とする無塵服のほつれ防止方法。

【請求項5】

共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする請求項4に記載の無塵服のほつれ防止方法

【請求項6】

請求項1〜3に記載の無塵服の縫製方法で得られる無塵服。

【請求項7】

請求項5に記載の無塵服のほつれ防止方法で得られる無塵服。

【請求項1】

無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで熱接着し縫合することを特徴とする無塵服の縫製方法。

【請求項2】

無塵服の縫合部分の縫合すべき布地パーツの間に、共重合ポリエステルフィルム接着材料をはさんで超音波縫合することを特徴とする無塵服の縫製方法。

【請求項3】

共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする請求項1または請求項2のいずれかに記載の無塵服の縫製方法。

【請求項4】

共重合ポリエステルフィルム接着材料を布地パーツの間にはさみ熱接着または超音波接着を行い、布地パーツの裁断した縁辺部に溶融した共重合ポリエステルを含浸、冷却固化することを特徴とする無塵服のほつれ防止方法。

【請求項5】

共重合ポリエステルフィルム接着材料が、数平均分子量が10000以上、融点が70℃〜150℃の共重合ポリエステルからなり、無機化合物の含有量が5質量%以下、厚さが25μm〜500μmであることを特徴とする請求項4に記載の無塵服のほつれ防止方法

【請求項6】

請求項1〜3に記載の無塵服の縫製方法で得られる無塵服。

【請求項7】

請求項5に記載の無塵服のほつれ防止方法で得られる無塵服。

【図1】

【公開番号】特開2010−59590(P2010−59590A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−229386(P2008−229386)

【出願日】平成20年9月8日(2008.9.8)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月8日(2008.9.8)

【出願人】(000004503)ユニチカ株式会社 (1,214)

【Fターム(参考)】

[ Back to top ]