燃料フィルタ用濾材

【課題】燃料フィルタ用の濾材として、濾過効率と濾過寿命に優れたものを提供することを目的とする。

【解決手段】燃料フィルタ用濾材は、燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる粗密の2層構造となっている。そして、密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残りを未叩解有機繊維が占める濾紙となっている。

【解決手段】燃料フィルタ用濾材は、燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる粗密の2層構造となっている。そして、密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残りを未叩解有機繊維が占める濾紙となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粗層と密層を積層してなる2層構造の燃料フィルタ用濾材に関するものである。

【背景技術】

【0002】

特許文献1には、粗層と密層を積層してなる2層構造のフィルタ用濾材が開示されている。

【0003】

このフィルタ用濾材(フィルタエレメント)は、流入側の層と流出側の層の2層を有しており、濾過精度が流れ方向において増大するように、流入側の層の方が流出側の層よりも目が粗く形成されている。すなわち、流入側の層が濾目の粗い粗層、流出側の層が粗層よりも濾目の細かい密層となっている。そして、流れ方向において、先ず大きな異物を粗層で捕捉し、粗層を通過した小さな異物を密層で捕捉することで、所定の濾過効率を確保しつつ、濾過寿命を向上するようにしている。

【0004】

また、上記フィルタ用濾材では、密層として、セルロース含有の濾紙を採用しており、ポリエステルやガラス繊維などの合成繊維を50%まで有しても良い点が記載されている。

【0005】

一方、特許文献2には、天然繊維を叩解し、ろ水度(フリーネス)を500ml以下にフィブリル化した繊維を10重量%〜40重量%、フィブリル化していないセルロース繊維を90重量%〜60重量%として混抄し、抄造してなる燃料用フィルタ用濾材(燃料フィルタ)が開示されている。また、フィブリル化していない繊維として、木材パルプなどのセルロース繊維だけでなく、レーヨンやポリエステルなどの有機繊維を用いても良い点も記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2001−523562号公報

【特許文献2】特開2000−153116号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、燃料ポンプにより燃料タンクからエンジンへ燃料を送る経路の途中に設けられる燃料フィルタの濾材として適用する場合、特許文献1に示されるフィルタ用濾材では、パルプなどのセルロース繊維や合成繊維により形成される密層(濾紙)の濾目が大きいので、10μm未満の砂などの異物を効果的に捕捉することができず、濾過効率が不十分である。このように、2層構造の燃料フィルタ用濾材においては、濾目の細かい密層側の構成が濾過効率の点で特に重要である。

【0008】

特許文献2に示されるフィルタ用濾材では、フィブリル化した繊維を用いるものの、大部分がフィブリル化していない繊維であるため、濾紙の濾目が大きく、10μm未満の砂などの異物を効果的に捕捉することができない。なお、フィブリル化した繊維の混抄率を高くする(60%を超えて混抄率を高める)ことで、濾過効率を高めることも考えられるが、単に混抄率を高めるだけでは、濾紙による圧力損失が高まってしまう(流体の通過抵抗が過大となる)。

【0009】

本発明は上記問題点に鑑み、燃料フィルタ用の濾材として、濾過効率と濾過寿命に優れたものを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成する為に請求項1に記載の燃料フィルタ用濾材は、先ず、燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる粗密の2層構造となっている。これにより、流れ方向において、先ず大きな異物を粗層で捕捉し、粗層を通過した小さな異物を密層で捕捉することができる。したがって、単層構造の濾材に比べて、濾過効率を確保しつつ、濾過寿命を向上(換言すれば捕捉容量を増大)することができる。

【0011】

また、密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残りを未叩解有機繊維が占める濾紙となっている。叩解繊維のろ水度が120ml未満であると、表面の毛羽立った部分を除く繊維の本体部分(骨格繊維)の直径が細くなりすぎて、抄紙する(濾紙を形成する)のが困難となる。一方、ろ水度が180mlを超えると、表面の毛羽立った部分の割合が少ないため、燃料フィルタ用の濾紙として濾過効率が不十分となる。また、未叩解有機繊維の繊維直径を上記した範囲内とし、叩解繊維と未叩解有機繊維の配合比を上記したようにすると、上記したろ水度の範囲において、濾過効率を向上しつつ、密層(濾紙)による圧力損失を抑制して濾過寿命を向上することができる。この点については、本発明者の鋭意検討により明らかとなっている。このような密層を採用することで、請求項1に係る燃料フィルタ用濾材は、濾過効率と濾過寿命に優れたものとなっている。

【0012】

なお、密層を構成する繊維として、ガラス繊維や金属繊維を含んでいないので、これら繊維のように、繊維中の金属成分が溶出して燃料中の酸と反応し、金属塩(デポジット)がインジェクタ等の噴射系部品の摺動部などに付着して作動不良を引き起こす恐れも無い。

【0013】

請求項2に記載のように、断面形状が、断面に沿い、且つ、互いに直交する2方向の外径が略等しい形状とされた未叩解有機繊維を採用することが好ましい。断面が扁平形状、換言すれば互いに直交する2方向の外径の差が大きい形状、の未叩解有機繊維を採用した場合、2方向の外径が略等しい形状とされた未叩解有機繊維に比べて、圧力損失が大きくなる。特に、一方向の外径が上記範囲内であっても他方向の外径が上記範囲の上限(13μm)を超えたり下限(8μm)未満であると、圧力損失が大きくなる。したがって、上記構成とすると、密層(濾紙)による圧力損失を抑制し、ひいては濾過寿命を伸長させることができる。具体的には、請求項3に記載のように、断面円形の未叩解有機繊維を採用すると良い。

【0014】

請求項4に記載のように、粗層は繊維として有機繊維のみを含む濾紙であり、粗層及び密層は、含浸樹脂により一体化された構成とすることが好ましい。これによれば、粗層と密層をともに抄紙工程にて形成することができるので、製造工程を簡素化し、ひいては製造コストを低減することもできる。また、粗層も、繊維として有機繊維のみを含むので、濾材全体で、金属塩の発生を抑制することができる。

【図面の簡単な説明】

【0015】

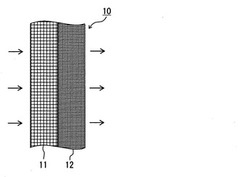

【図1】フィルタエレメントの概略構成を示す断面図である。

【図2】ろ水度と濾過効率との関係を示す図である。

【図3】叩解繊維配合率と濾過効率との関係を示す図である。

【図4】叩解繊維配合率と圧力損失との関係を示す図である。

【図5】ポリエステル繊維径と濾過効率との関係を示す図である。

【図6】ポリエステル繊維径と圧力損失との関係を示す図である。

【図7】断面扁平形状の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【図8】断面扁平形状の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【図9】断面円形の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図に基づいて説明する。図1に示すフィルタエレメント10は、特許請求の範囲に記載の燃料フィルタ用濾材に相当し、燃料ポンプにより燃料タンクからエンジンへ燃料を供給する経路(燃料配管)の途中に設置された燃料フィルタ(燃料濾過装置)の一部をなすものである。具体的には、樹脂などからなる図示しないハウジング内に、異物を濾過する濾材としてのフィルタエレメント10が収納されて、燃料フィルタが構成されている。したがって、フィルタエレメント10の原材料としては、耐油性に優れたものであることが前提条件となる。なお、本実施形態では、上記した燃料が軽油、エンジンがディーゼルエンジンであり、フィルタエレメント10が、ディーゼル用の濾材となっている。

【0017】

このフィルタエレメント10は、燃料の流れ方向(図中矢印方向)において、上流側に配置される粗層11と、該粗層11よりも濾目が細かく、下流側に配置される密層12と、が積層されてなる粗密の2層構造となっている。このような粗密2層構造のフィルタエレメント10を採用すると、流れ方向において、先ず大きな異物(例えば粒径10μm以上の砂)を粗層11で捕捉し、粗層11を通過した小さな異物(例えば粒径10μm未満の砂)を密層12で捕捉することができる。したがって、単層構造の濾材に比べて、濾過効率を確保しつつ、濾過寿命を向上(換言すれば捕捉容量を増大)することができる。

【0018】

粗層11は、少なくとも、その濾目が密層12よりも粗ければ良い。原材料として、パルプなどの天然繊維や、ポリエステルなどの化学繊維、またはそれらを配合したものを用い、これによる不織布、濾紙などを採用することができる。好ましくは、原材料としてガラス繊維や金属繊維などの金属成分を含まず、繊維として有機繊維のみを含む構成を採用すると良い。これにより、燃料中に金属成分(例えばガラス中のNa)が溶出して金属塩を生成し、この金属塩がインジェクタの摺動部分に付着して作動不良を引き起こす不具合が生じるのを抑制することができる。

【0019】

本実施形態では、粗層11として、直径10〜50μmの断面扁平形状、具体的には互いに直交する2方向において、一方が10μm、他方が50μmの断面長方形、を有する木材パルプと、直径3〜5μmの断面略円形状(略真円形状)を有するポリエステルとを、木材パルプが約25重量%、ポリエステルが残り(約75重量%)を占めるように配合してなる濾紙を採用している。また、濾紙には、フェノール樹脂などの樹脂が含浸されており、これにより、粗層11(濾紙)が補強されるとともに、密層12と一体化されている。なお、粗層11として不織布を採用した場合には、周知の方法、例えばエンボス加工法やラミネート加工法により、密層12と一体化される。

【0020】

密層12は、その濾目が粗層11よりも細かい濾紙であり、その構成に特徴がある。具体的には、濾紙を構成する繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含んでいる。そして、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残り(30重量%〜15重量%)を未叩解有機繊維が占めている。すなわち、原材料としてガラス繊維や金属繊維などの金属成分を含まず、繊維として有機繊維のみを含むので、金属塩による不具合が生じるのを抑制することができる構成となっている。

【0021】

ここで、セルロース繊維としては、パルプなどの天然繊維、レーヨンなどの化学繊維(再生繊維)のいずれでも良い。セルロース繊維は、フィブリル(小繊維)が多数集まってできた束であり、セルロース繊維にすり潰すような力を加え、これにより小繊維の一部が摩擦作用で表面に現れて毛羽立ちささくれた状態がフィブリル化した状態である。この小繊維の部分が、セルロース繊維の本体部分(毛羽立たずに束として残っている部分)及び未叩解有機繊維からなる骨格繊維に対して略均一に分散して絡みついており、これにより密層12は、微細な濾目と所定の空隙とを立体的に有している。

【0022】

また、ろ水度(フリーネス)とは、JIS P8121で規定されるろ水度試験方法のうち、カナダ標準ろ水度試験機による測定結果である。未叩解有機繊維としては、叩解処理(フィブリル化)されていない有機繊維であれば、天然繊維、化学繊維のいずれでも良いが、叩解繊維の原料であるセルロース繊維よりも、引っ張り強さなど物理的特性に優れた化学繊維(例えばポリエステル繊維)を採用すると、密層12(濾紙)の耐久性などを向上することができる。

【0023】

本実施形態では、密層12として、繊維直径約13μmの断面略円形状を有するレーヨンを叩解し、ろ水度150mlにフィブリル化した叩解繊維と、繊維直径約13μmの断面略円形状を有するポリエステル(より具体的にはPET)とを、叩解繊維が約80重量%、ポリエステルが残り(約20重量%)を占めるように配合してなる、通過粒子径5μm未満の濾紙を採用している。また、濾紙には、フェノール樹脂などの樹脂が含浸されており、これにより、密層12(濾紙)が補強されるとともに、上記のごとく粗層11と一体化されている。

【0024】

このように、本実施形態では、フィルタエレメント10を構成する粗層11及び密層12がいずれも濾紙であり、粗層11と密層12とが含浸樹脂により一体化された構成となっている。したがって、粗層11と密層12をともに抄紙工程にて形成、具体的には、抄紙して密層12を形成し、密層12上に抄紙により粗層11を形成することができるので、製造工程を簡素化し、ひいては製造コストを低減することもできる。また、いずれも濾紙であるため、不織布に比べて、所定形状(例えば周知の菊花形状など)に折り曲げ加工しやすいという利点もある。

【0025】

次に、密層12を上記構成としたことによる効果について説明する。なお、以下において、濾過効率の測定では、ISO19438で規定される試験方法を用いており、濾過面積45cm2、流量0.5L/min、試験用ダストをISO12103−A3、上流側のダスト濃度を10mg/Lとした。また、圧力損失の測定は、濾過面積530cm2、流量0.6L/min、試験油をJIS2号軽油、温度38℃とした。また、叩解繊維としては、繊維直径約13μmの断面略円形状を有するレーヨンを叩解し、フィブリル化したものを用い、未叩解有機繊維としては、断面略円形状を有するポリエステルを用いた。そして、密層12(濾紙)の厚さ(流れ方向)を0.25mmとした。

【0026】

図2は、繊維として叩解繊維のみを含む濾紙について上記濾過効率の測定を行い、それにより得られたろ水度と濾過効率との関係(所謂5μm効率)を示す図である。図2に示すように、ろ水度150ml,180mlではともに濾過効率が100%であるのに対し、ろ水度が180mlを超え、且つ、大きくなるほど(図中において、200ml,210ml,240ml)、濾過効率が低下することが明らかとなった。これは、ろ水度が180mlを超えると、燃料用の濾材として、密層12における叩解繊維の叩解度合いが十分でない、すなわち濾目を細かくする役割を果たす小繊維の部分が少ない、ためであると考えられる。

【0027】

しかしながら、ろ水度が小さくなると、小繊維の部分(毛羽立った部分)の割合が増える反面、セルロース繊維の本体部分(毛羽立たずに残った部分)の直径が細くなる。すなわち、骨格繊維が細くなる。本発明者が確認したところ、ろ水度が120mlを下回ると、抄紙する(濾紙を形成する)のが困難となった。以上に基づき、本実施形態では、叩解繊維の叩解度合いを、ろ水度120ml以上180ml以下の範囲内としている。このように、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維を用いると、密層12として濾紙を採用することができ、且つ、濾過効率を向上することができる。

【0028】

なお、ろ水度120ml以上180ml以下の範囲内にフィブリル化した状態の叩解繊維において、本体部分(骨格繊維)の部分の直径を確認したところ、10〜11μmであった。したがって、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維とは、換言すれば、繊維直径約13μmの断面略円形状を有するレーヨンを、本体部分の直径が10〜11μm残るように叩解処理してなる叩解繊維ということもできる。なお、木材パルプの直径は、一般的に10μm〜50μmであるので、上記本体部分の直径10〜11μmとは、木材パルプの直径の範囲内とも言える。このような本体部分の直径とすることで、本体部分が骨格繊維としての役割を果たし、後述するように、叩解繊維の配合率を高く(70重量%以上)とすることができるものと考えられる。

【0029】

図3は、叩解繊維とポリエステルとの配合比率(配合率)を変えた濾紙を種々用意して上記濾過効率の測定を行い、それにより得られた叩解繊維の配合率と濾過効率との関係(所謂5μm効率)を示す図である。なお、ポリエステルとしては、繊維直径約13μmのものを用いた。また、図3では、ろ水度が上限値である180mlの場合の結果を示している。図3に示すように、叩解繊維の配合率が70重量%以上であると(図中において、70重量%,80重量%,100重量%)、濾過効率が100%であるのに対し、配合率が70重量%を下回り、且つ、低くなるほど(図中において、60重量%,50重量%,35重量%)、濾過効率が低下することが明らかとなった。これは、叩解繊維の配合率が70重量%未満であると、燃料用の濾材として、濾目を細かくする役割を果たす小繊維の部分(叩解繊維)が少ないためであると考えられる。

【0030】

なお、本発明者がろ水度120ml,150mlについてもそれぞれ確認したところ、ろ水度が小さいほど、濾過効率100%を達成するのに必要な、叩解繊維の配合率が低くなった。すなわち、ろ水度120ml,150mlでも、叩解繊維の配合率が70重量%であれば濾過効率が100%であった。以上に基づき、本実施形態では、叩解繊維の配合率を、70重量%以上としている。これによれば、ろ水度120ml以上180ml以下の範囲内において、濾過効率100%を確保することができる。

【0031】

一方、図4では、叩解繊維の配合率と圧力損失との関係を示している。この圧力損失の測定では、ポリエステルとして、濾過効率の測定同様、繊維直径約13μmのものを用いた。また、図4では、ろ水度の上限値である180mlの場合の結果を示している。図4に示すように、叩解繊維の配合率が、85重量%以下(図中において、85重量%,75重量%,65重量%)では圧力損失が低い値(0.25kPa前後)で安定し、85重量%超える(図中において、90重量%,100重量%)と、配合率の上昇に伴う圧力損失の変化量(増加量)が、85重量%以下に比べて顕著に大きくなることが明らかとなった。これは、叩解繊維の配合率が85重量%を超えると、濾目を細かくする役割を果たす小繊維の部分(叩解繊維)が多くなり、濾紙における空隙が減少するためであるものと考えられる。

【0032】

なお、本発明者がろ水度120ml,150mlについてもそれぞれ確認したところ、ろ水度が小さいほど圧力損失の値は大きくなるものの、図4同様、85重量%を超えると、配合率の上昇に伴う圧力損失の変化量(増加量)が、85重量%以下に比べて顕著に大きくなるとの結果が得られた。以上に基づき、本実施形態では、叩解繊維の配合率を、85重量%以下としている。これによれば、ろ水度120ml以上180ml以下の範囲内において、圧力損失を抑制(低い値で安定化)し、ひいては濾過寿命を向上することができる。

【0033】

図5は、叩解繊維と混抄されるポリエステルの、繊維直径を変えた濾紙を種々用意して上記濾過効率の測定を行い、それにより得られたポリエステル繊維径と濾過効率との関係(所謂5μm効率)を示す図である。なお、図5では、叩解繊維のろ水度が上限値である180ml、叩解繊維とポリエステルの配合比が70:30(叩解繊維の配合率の下限)の場合の結果を示している。図5に示すように、ポリエステル繊維の直径が8μm,13μmでは濾過効率が100%であり、18μmでは100%を若干下回る程度(約99.5%)であり、18μmを超えると、濾過効率が急激に低下する(25μmで約96.5%,40μmで約90.5%)ことが明らかとなった。これは、ポリエステル繊維径が13μm、特に18μmを超えると、骨格繊維としてのポリエステル繊維が太いため、略均一に分散して絡みつくための小繊維の部分が不足気味となるためであると考えられる。

【0034】

なお、本発明者がその他の配合比(例えば叩解繊維とポリエステルの配合比が85:15)についてもそれぞれ確認したところ、叩解繊維の配合率が高いほど、濾過効率100%を達成するのに必要な、ポリエステル繊維径が太くなった。すなわち、配合比85:15でも、繊維径が13μmであれば濾過効率が100%であった。以上に基づき、本実施形態では、ポリエステルの繊維径を13μm以下としている。これによれば、叩解繊維の配合率70重量%以上85重量%以下の範囲において、濾過効率100%を確保することができる。

【0035】

一方、図6では、ポリエステル繊維径と圧力損失との関係を示している。この圧力損失の測定では、ろ水度180mlの叩解繊維を用いた。また、図6は、叩解繊維とポリエステルとの配合比が85:15の場合の結果を示している。図6に示すように、ポリエステルの繊維径が8μm以上(図中において、8μm,13μm,18μm,25μm,40μm)では圧力損失が低い値(0.25kPa前後)で安定し、8μmを下回ると、圧力損失の変化量(増加量)が、8μm以上に比べて顕著に大きくなることが明らかとなった。なお、図6において、ポリエステル繊維径0μmの圧力損失値は、叩解繊維100重量%のデータである。これは、ポリエステルの繊維径が8μmを下回ると、骨格繊維自体が細いため、濾紙における空隙が減少するためであるものと考えられる。

【0036】

なお、本発明者がその他の配合比(例えば叩解繊維とポリエステルの配合比が70:30)についても確認したところ、叩解繊維の配合率が低いほど圧力損失の値は小さくなるものの、図6同様、8μmを下回ると、繊維径の細化に伴う圧力損失の変化量(増加量)が、8μm以下に比べて顕著に大きくなるとの結果が得られた。以上に基づき、本実施形態では、ポリエステルの繊維径を、8μm以上としている。これによれば、叩解繊維の配合率70重量%以上85重量%以下の範囲において、圧力損失を抑制(低い値で安定化)し、ひいては濾過寿命を向上することができる。

【0037】

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態になんら制限されることなく、本発明の主旨を逸脱しない範囲において、種々変形して実施することが可能である。

【0038】

本実施形態では、燃料を軽油としているが、軽油に限定されるものではない。他の種類の液体燃料、たとえばガソリン、メタノールなどのアルコール系燃料、ガソリンとメタノールの混合液等に適用しても良い。

【0039】

本実施形態では、未叩解有機繊維として、ポリエステル(具体的にはPET)を用いる例を示した。しかしながら、例えばPBTなどのPET以外のポリエステルや、ポリエステル以外の有機繊維(PAやパルプなど)を採用することもできる。また、未叩解有機繊維の断面形状も、円形状に限定されるものではない。例えば矩形状やその他多角形状などを採用することもできる。しかしながら、本発明者が、断面形状が扁平形状、すなわち、断面に沿い、且つ、互いに直交する2方向の外径の差が大きい形状(10μm×50μm)の木材パルプを用いて、圧力損失を測定したところ、叩解繊維のろ水度180ml、叩解繊維とポリエステルとの配合比が80:20において、圧力損失が0.4kPaであった。これに対し、断面円形状のポリエステルでは、同条件で圧力損失が0.25kPa程度であった。このように、未叩解有機繊維の断面形状も、圧力損失(濾過寿命)に影響を及ぼすものと考えられる。

【0040】

以下に、その理由を図7〜図9を用いて説明する。なお、図7〜図9では、叩解繊維13と未叩解有機繊維14とを区別するために、未叩解有機繊維のみにハッチングを施している。また、叩解繊維13のうち、符号13aは毛羽立った部分(小繊維)、符号13bは骨格繊維をなす本体部分を示しており、各断面図中では、小繊維13aが本体部分13bと分離しているように図示しているが、実際は、小繊維13aが本体部分13bの表面で毛羽立っている。図7及び図8は比較例であり、図9は上記した本実施形態の構成である。図7〜図9の白抜き矢印は、燃料の流れ方向を示している。

【0041】

未叩解有機繊維14の断面形状が、扁平形状であり、且つ、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内、他方が13μmを超える場合(例えば10μm×50μm)、図7に示すように、未叩解繊維14によって燃料の流れが妨げられ、上記した結果のごとく圧力損失が高くなるものと考えられる。一方、未叩解有機繊維14の断面形状が、扁平形状であり、且つ、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内、他方が8μmを下回る場合(例えば2μm×8μm)、図8に示すように、叩解繊維13の本体部分13b及び未叩解有機繊維14の骨格繊維が作る空隙が小さくなり、この空隙に配置される小繊維13aの割合が多くなる。すなわち、濾目が小さくなり過ぎて、圧力損失が高くなるものと考えられる。これに対し、本実施形態のように、互いに直交する2方向の外径が略等しい断面形状、好ましくは断面円形状の未叩解有機繊維14を用いると、図9に示すように、未叩解有機繊維14が燃料の流れに対して過大な抵抗とならず、また濾目が小さくなりすぎることもない、さらには所定の大きさを持った空隙が均一に分散するので、圧力損失を抑制することができるものと考えられる。なお、比較例として、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内で他方が範囲外の例を示したが、2方向の外径がともに8μm以上13μm以下の範囲内であり、且つ、外径差の大きい断面扁平形状の未叩解有機繊維14を採用した場合にも、上記した理由により、少なからず圧力損失が高くなるものと考えられる。したがって、断面に沿い、且つ、互いに直交する2方向の外径が略等しい断面形状の未叩解有機繊維14を用いることが好ましい。これによれば、密層12(濾紙)による圧力損失を抑制し、ひいては濾過寿命を伸長させることができる。具体的には、本実施形態に示したように、断面円形の未叩解有機繊維を採用すると良い。

【符号の説明】

【0042】

10・・・燃料フィルタエレメント(燃料フィルタ用濾材)

11・・・粗層

12・・・密層

13・・・叩解繊維

13a・・・小繊維

14・・・未叩解有機繊維

【技術分野】

【0001】

本発明は、粗層と密層を積層してなる2層構造の燃料フィルタ用濾材に関するものである。

【背景技術】

【0002】

特許文献1には、粗層と密層を積層してなる2層構造のフィルタ用濾材が開示されている。

【0003】

このフィルタ用濾材(フィルタエレメント)は、流入側の層と流出側の層の2層を有しており、濾過精度が流れ方向において増大するように、流入側の層の方が流出側の層よりも目が粗く形成されている。すなわち、流入側の層が濾目の粗い粗層、流出側の層が粗層よりも濾目の細かい密層となっている。そして、流れ方向において、先ず大きな異物を粗層で捕捉し、粗層を通過した小さな異物を密層で捕捉することで、所定の濾過効率を確保しつつ、濾過寿命を向上するようにしている。

【0004】

また、上記フィルタ用濾材では、密層として、セルロース含有の濾紙を採用しており、ポリエステルやガラス繊維などの合成繊維を50%まで有しても良い点が記載されている。

【0005】

一方、特許文献2には、天然繊維を叩解し、ろ水度(フリーネス)を500ml以下にフィブリル化した繊維を10重量%〜40重量%、フィブリル化していないセルロース繊維を90重量%〜60重量%として混抄し、抄造してなる燃料用フィルタ用濾材(燃料フィルタ)が開示されている。また、フィブリル化していない繊維として、木材パルプなどのセルロース繊維だけでなく、レーヨンやポリエステルなどの有機繊維を用いても良い点も記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2001−523562号公報

【特許文献2】特開2000−153116号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、燃料ポンプにより燃料タンクからエンジンへ燃料を送る経路の途中に設けられる燃料フィルタの濾材として適用する場合、特許文献1に示されるフィルタ用濾材では、パルプなどのセルロース繊維や合成繊維により形成される密層(濾紙)の濾目が大きいので、10μm未満の砂などの異物を効果的に捕捉することができず、濾過効率が不十分である。このように、2層構造の燃料フィルタ用濾材においては、濾目の細かい密層側の構成が濾過効率の点で特に重要である。

【0008】

特許文献2に示されるフィルタ用濾材では、フィブリル化した繊維を用いるものの、大部分がフィブリル化していない繊維であるため、濾紙の濾目が大きく、10μm未満の砂などの異物を効果的に捕捉することができない。なお、フィブリル化した繊維の混抄率を高くする(60%を超えて混抄率を高める)ことで、濾過効率を高めることも考えられるが、単に混抄率を高めるだけでは、濾紙による圧力損失が高まってしまう(流体の通過抵抗が過大となる)。

【0009】

本発明は上記問題点に鑑み、燃料フィルタ用の濾材として、濾過効率と濾過寿命に優れたものを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成する為に請求項1に記載の燃料フィルタ用濾材は、先ず、燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる粗密の2層構造となっている。これにより、流れ方向において、先ず大きな異物を粗層で捕捉し、粗層を通過した小さな異物を密層で捕捉することができる。したがって、単層構造の濾材に比べて、濾過効率を確保しつつ、濾過寿命を向上(換言すれば捕捉容量を増大)することができる。

【0011】

また、密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残りを未叩解有機繊維が占める濾紙となっている。叩解繊維のろ水度が120ml未満であると、表面の毛羽立った部分を除く繊維の本体部分(骨格繊維)の直径が細くなりすぎて、抄紙する(濾紙を形成する)のが困難となる。一方、ろ水度が180mlを超えると、表面の毛羽立った部分の割合が少ないため、燃料フィルタ用の濾紙として濾過効率が不十分となる。また、未叩解有機繊維の繊維直径を上記した範囲内とし、叩解繊維と未叩解有機繊維の配合比を上記したようにすると、上記したろ水度の範囲において、濾過効率を向上しつつ、密層(濾紙)による圧力損失を抑制して濾過寿命を向上することができる。この点については、本発明者の鋭意検討により明らかとなっている。このような密層を採用することで、請求項1に係る燃料フィルタ用濾材は、濾過効率と濾過寿命に優れたものとなっている。

【0012】

なお、密層を構成する繊維として、ガラス繊維や金属繊維を含んでいないので、これら繊維のように、繊維中の金属成分が溶出して燃料中の酸と反応し、金属塩(デポジット)がインジェクタ等の噴射系部品の摺動部などに付着して作動不良を引き起こす恐れも無い。

【0013】

請求項2に記載のように、断面形状が、断面に沿い、且つ、互いに直交する2方向の外径が略等しい形状とされた未叩解有機繊維を採用することが好ましい。断面が扁平形状、換言すれば互いに直交する2方向の外径の差が大きい形状、の未叩解有機繊維を採用した場合、2方向の外径が略等しい形状とされた未叩解有機繊維に比べて、圧力損失が大きくなる。特に、一方向の外径が上記範囲内であっても他方向の外径が上記範囲の上限(13μm)を超えたり下限(8μm)未満であると、圧力損失が大きくなる。したがって、上記構成とすると、密層(濾紙)による圧力損失を抑制し、ひいては濾過寿命を伸長させることができる。具体的には、請求項3に記載のように、断面円形の未叩解有機繊維を採用すると良い。

【0014】

請求項4に記載のように、粗層は繊維として有機繊維のみを含む濾紙であり、粗層及び密層は、含浸樹脂により一体化された構成とすることが好ましい。これによれば、粗層と密層をともに抄紙工程にて形成することができるので、製造工程を簡素化し、ひいては製造コストを低減することもできる。また、粗層も、繊維として有機繊維のみを含むので、濾材全体で、金属塩の発生を抑制することができる。

【図面の簡単な説明】

【0015】

【図1】フィルタエレメントの概略構成を示す断面図である。

【図2】ろ水度と濾過効率との関係を示す図である。

【図3】叩解繊維配合率と濾過効率との関係を示す図である。

【図4】叩解繊維配合率と圧力損失との関係を示す図である。

【図5】ポリエステル繊維径と濾過効率との関係を示す図である。

【図6】ポリエステル繊維径と圧力損失との関係を示す図である。

【図7】断面扁平形状の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【図8】断面扁平形状の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【図9】断面円形の未叩解有機繊維を用いた密層の概略構成を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態を図に基づいて説明する。図1に示すフィルタエレメント10は、特許請求の範囲に記載の燃料フィルタ用濾材に相当し、燃料ポンプにより燃料タンクからエンジンへ燃料を供給する経路(燃料配管)の途中に設置された燃料フィルタ(燃料濾過装置)の一部をなすものである。具体的には、樹脂などからなる図示しないハウジング内に、異物を濾過する濾材としてのフィルタエレメント10が収納されて、燃料フィルタが構成されている。したがって、フィルタエレメント10の原材料としては、耐油性に優れたものであることが前提条件となる。なお、本実施形態では、上記した燃料が軽油、エンジンがディーゼルエンジンであり、フィルタエレメント10が、ディーゼル用の濾材となっている。

【0017】

このフィルタエレメント10は、燃料の流れ方向(図中矢印方向)において、上流側に配置される粗層11と、該粗層11よりも濾目が細かく、下流側に配置される密層12と、が積層されてなる粗密の2層構造となっている。このような粗密2層構造のフィルタエレメント10を採用すると、流れ方向において、先ず大きな異物(例えば粒径10μm以上の砂)を粗層11で捕捉し、粗層11を通過した小さな異物(例えば粒径10μm未満の砂)を密層12で捕捉することができる。したがって、単層構造の濾材に比べて、濾過効率を確保しつつ、濾過寿命を向上(換言すれば捕捉容量を増大)することができる。

【0018】

粗層11は、少なくとも、その濾目が密層12よりも粗ければ良い。原材料として、パルプなどの天然繊維や、ポリエステルなどの化学繊維、またはそれらを配合したものを用い、これによる不織布、濾紙などを採用することができる。好ましくは、原材料としてガラス繊維や金属繊維などの金属成分を含まず、繊維として有機繊維のみを含む構成を採用すると良い。これにより、燃料中に金属成分(例えばガラス中のNa)が溶出して金属塩を生成し、この金属塩がインジェクタの摺動部分に付着して作動不良を引き起こす不具合が生じるのを抑制することができる。

【0019】

本実施形態では、粗層11として、直径10〜50μmの断面扁平形状、具体的には互いに直交する2方向において、一方が10μm、他方が50μmの断面長方形、を有する木材パルプと、直径3〜5μmの断面略円形状(略真円形状)を有するポリエステルとを、木材パルプが約25重量%、ポリエステルが残り(約75重量%)を占めるように配合してなる濾紙を採用している。また、濾紙には、フェノール樹脂などの樹脂が含浸されており、これにより、粗層11(濾紙)が補強されるとともに、密層12と一体化されている。なお、粗層11として不織布を採用した場合には、周知の方法、例えばエンボス加工法やラミネート加工法により、密層12と一体化される。

【0020】

密層12は、その濾目が粗層11よりも細かい濾紙であり、その構成に特徴がある。具体的には、濾紙を構成する繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含んでいる。そして、繊維中において叩解繊維が70重量%以上85重量%以下を占め、残り(30重量%〜15重量%)を未叩解有機繊維が占めている。すなわち、原材料としてガラス繊維や金属繊維などの金属成分を含まず、繊維として有機繊維のみを含むので、金属塩による不具合が生じるのを抑制することができる構成となっている。

【0021】

ここで、セルロース繊維としては、パルプなどの天然繊維、レーヨンなどの化学繊維(再生繊維)のいずれでも良い。セルロース繊維は、フィブリル(小繊維)が多数集まってできた束であり、セルロース繊維にすり潰すような力を加え、これにより小繊維の一部が摩擦作用で表面に現れて毛羽立ちささくれた状態がフィブリル化した状態である。この小繊維の部分が、セルロース繊維の本体部分(毛羽立たずに束として残っている部分)及び未叩解有機繊維からなる骨格繊維に対して略均一に分散して絡みついており、これにより密層12は、微細な濾目と所定の空隙とを立体的に有している。

【0022】

また、ろ水度(フリーネス)とは、JIS P8121で規定されるろ水度試験方法のうち、カナダ標準ろ水度試験機による測定結果である。未叩解有機繊維としては、叩解処理(フィブリル化)されていない有機繊維であれば、天然繊維、化学繊維のいずれでも良いが、叩解繊維の原料であるセルロース繊維よりも、引っ張り強さなど物理的特性に優れた化学繊維(例えばポリエステル繊維)を採用すると、密層12(濾紙)の耐久性などを向上することができる。

【0023】

本実施形態では、密層12として、繊維直径約13μmの断面略円形状を有するレーヨンを叩解し、ろ水度150mlにフィブリル化した叩解繊維と、繊維直径約13μmの断面略円形状を有するポリエステル(より具体的にはPET)とを、叩解繊維が約80重量%、ポリエステルが残り(約20重量%)を占めるように配合してなる、通過粒子径5μm未満の濾紙を採用している。また、濾紙には、フェノール樹脂などの樹脂が含浸されており、これにより、密層12(濾紙)が補強されるとともに、上記のごとく粗層11と一体化されている。

【0024】

このように、本実施形態では、フィルタエレメント10を構成する粗層11及び密層12がいずれも濾紙であり、粗層11と密層12とが含浸樹脂により一体化された構成となっている。したがって、粗層11と密層12をともに抄紙工程にて形成、具体的には、抄紙して密層12を形成し、密層12上に抄紙により粗層11を形成することができるので、製造工程を簡素化し、ひいては製造コストを低減することもできる。また、いずれも濾紙であるため、不織布に比べて、所定形状(例えば周知の菊花形状など)に折り曲げ加工しやすいという利点もある。

【0025】

次に、密層12を上記構成としたことによる効果について説明する。なお、以下において、濾過効率の測定では、ISO19438で規定される試験方法を用いており、濾過面積45cm2、流量0.5L/min、試験用ダストをISO12103−A3、上流側のダスト濃度を10mg/Lとした。また、圧力損失の測定は、濾過面積530cm2、流量0.6L/min、試験油をJIS2号軽油、温度38℃とした。また、叩解繊維としては、繊維直径約13μmの断面略円形状を有するレーヨンを叩解し、フィブリル化したものを用い、未叩解有機繊維としては、断面略円形状を有するポリエステルを用いた。そして、密層12(濾紙)の厚さ(流れ方向)を0.25mmとした。

【0026】

図2は、繊維として叩解繊維のみを含む濾紙について上記濾過効率の測定を行い、それにより得られたろ水度と濾過効率との関係(所謂5μm効率)を示す図である。図2に示すように、ろ水度150ml,180mlではともに濾過効率が100%であるのに対し、ろ水度が180mlを超え、且つ、大きくなるほど(図中において、200ml,210ml,240ml)、濾過効率が低下することが明らかとなった。これは、ろ水度が180mlを超えると、燃料用の濾材として、密層12における叩解繊維の叩解度合いが十分でない、すなわち濾目を細かくする役割を果たす小繊維の部分が少ない、ためであると考えられる。

【0027】

しかしながら、ろ水度が小さくなると、小繊維の部分(毛羽立った部分)の割合が増える反面、セルロース繊維の本体部分(毛羽立たずに残った部分)の直径が細くなる。すなわち、骨格繊維が細くなる。本発明者が確認したところ、ろ水度が120mlを下回ると、抄紙する(濾紙を形成する)のが困難となった。以上に基づき、本実施形態では、叩解繊維の叩解度合いを、ろ水度120ml以上180ml以下の範囲内としている。このように、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維を用いると、密層12として濾紙を採用することができ、且つ、濾過効率を向上することができる。

【0028】

なお、ろ水度120ml以上180ml以下の範囲内にフィブリル化した状態の叩解繊維において、本体部分(骨格繊維)の部分の直径を確認したところ、10〜11μmであった。したがって、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維とは、換言すれば、繊維直径約13μmの断面略円形状を有するレーヨンを、本体部分の直径が10〜11μm残るように叩解処理してなる叩解繊維ということもできる。なお、木材パルプの直径は、一般的に10μm〜50μmであるので、上記本体部分の直径10〜11μmとは、木材パルプの直径の範囲内とも言える。このような本体部分の直径とすることで、本体部分が骨格繊維としての役割を果たし、後述するように、叩解繊維の配合率を高く(70重量%以上)とすることができるものと考えられる。

【0029】

図3は、叩解繊維とポリエステルとの配合比率(配合率)を変えた濾紙を種々用意して上記濾過効率の測定を行い、それにより得られた叩解繊維の配合率と濾過効率との関係(所謂5μm効率)を示す図である。なお、ポリエステルとしては、繊維直径約13μmのものを用いた。また、図3では、ろ水度が上限値である180mlの場合の結果を示している。図3に示すように、叩解繊維の配合率が70重量%以上であると(図中において、70重量%,80重量%,100重量%)、濾過効率が100%であるのに対し、配合率が70重量%を下回り、且つ、低くなるほど(図中において、60重量%,50重量%,35重量%)、濾過効率が低下することが明らかとなった。これは、叩解繊維の配合率が70重量%未満であると、燃料用の濾材として、濾目を細かくする役割を果たす小繊維の部分(叩解繊維)が少ないためであると考えられる。

【0030】

なお、本発明者がろ水度120ml,150mlについてもそれぞれ確認したところ、ろ水度が小さいほど、濾過効率100%を達成するのに必要な、叩解繊維の配合率が低くなった。すなわち、ろ水度120ml,150mlでも、叩解繊維の配合率が70重量%であれば濾過効率が100%であった。以上に基づき、本実施形態では、叩解繊維の配合率を、70重量%以上としている。これによれば、ろ水度120ml以上180ml以下の範囲内において、濾過効率100%を確保することができる。

【0031】

一方、図4では、叩解繊維の配合率と圧力損失との関係を示している。この圧力損失の測定では、ポリエステルとして、濾過効率の測定同様、繊維直径約13μmのものを用いた。また、図4では、ろ水度の上限値である180mlの場合の結果を示している。図4に示すように、叩解繊維の配合率が、85重量%以下(図中において、85重量%,75重量%,65重量%)では圧力損失が低い値(0.25kPa前後)で安定し、85重量%超える(図中において、90重量%,100重量%)と、配合率の上昇に伴う圧力損失の変化量(増加量)が、85重量%以下に比べて顕著に大きくなることが明らかとなった。これは、叩解繊維の配合率が85重量%を超えると、濾目を細かくする役割を果たす小繊維の部分(叩解繊維)が多くなり、濾紙における空隙が減少するためであるものと考えられる。

【0032】

なお、本発明者がろ水度120ml,150mlについてもそれぞれ確認したところ、ろ水度が小さいほど圧力損失の値は大きくなるものの、図4同様、85重量%を超えると、配合率の上昇に伴う圧力損失の変化量(増加量)が、85重量%以下に比べて顕著に大きくなるとの結果が得られた。以上に基づき、本実施形態では、叩解繊維の配合率を、85重量%以下としている。これによれば、ろ水度120ml以上180ml以下の範囲内において、圧力損失を抑制(低い値で安定化)し、ひいては濾過寿命を向上することができる。

【0033】

図5は、叩解繊維と混抄されるポリエステルの、繊維直径を変えた濾紙を種々用意して上記濾過効率の測定を行い、それにより得られたポリエステル繊維径と濾過効率との関係(所謂5μm効率)を示す図である。なお、図5では、叩解繊維のろ水度が上限値である180ml、叩解繊維とポリエステルの配合比が70:30(叩解繊維の配合率の下限)の場合の結果を示している。図5に示すように、ポリエステル繊維の直径が8μm,13μmでは濾過効率が100%であり、18μmでは100%を若干下回る程度(約99.5%)であり、18μmを超えると、濾過効率が急激に低下する(25μmで約96.5%,40μmで約90.5%)ことが明らかとなった。これは、ポリエステル繊維径が13μm、特に18μmを超えると、骨格繊維としてのポリエステル繊維が太いため、略均一に分散して絡みつくための小繊維の部分が不足気味となるためであると考えられる。

【0034】

なお、本発明者がその他の配合比(例えば叩解繊維とポリエステルの配合比が85:15)についてもそれぞれ確認したところ、叩解繊維の配合率が高いほど、濾過効率100%を達成するのに必要な、ポリエステル繊維径が太くなった。すなわち、配合比85:15でも、繊維径が13μmであれば濾過効率が100%であった。以上に基づき、本実施形態では、ポリエステルの繊維径を13μm以下としている。これによれば、叩解繊維の配合率70重量%以上85重量%以下の範囲において、濾過効率100%を確保することができる。

【0035】

一方、図6では、ポリエステル繊維径と圧力損失との関係を示している。この圧力損失の測定では、ろ水度180mlの叩解繊維を用いた。また、図6は、叩解繊維とポリエステルとの配合比が85:15の場合の結果を示している。図6に示すように、ポリエステルの繊維径が8μm以上(図中において、8μm,13μm,18μm,25μm,40μm)では圧力損失が低い値(0.25kPa前後)で安定し、8μmを下回ると、圧力損失の変化量(増加量)が、8μm以上に比べて顕著に大きくなることが明らかとなった。なお、図6において、ポリエステル繊維径0μmの圧力損失値は、叩解繊維100重量%のデータである。これは、ポリエステルの繊維径が8μmを下回ると、骨格繊維自体が細いため、濾紙における空隙が減少するためであるものと考えられる。

【0036】

なお、本発明者がその他の配合比(例えば叩解繊維とポリエステルの配合比が70:30)についても確認したところ、叩解繊維の配合率が低いほど圧力損失の値は小さくなるものの、図6同様、8μmを下回ると、繊維径の細化に伴う圧力損失の変化量(増加量)が、8μm以下に比べて顕著に大きくなるとの結果が得られた。以上に基づき、本実施形態では、ポリエステルの繊維径を、8μm以上としている。これによれば、叩解繊維の配合率70重量%以上85重量%以下の範囲において、圧力損失を抑制(低い値で安定化)し、ひいては濾過寿命を向上することができる。

【0037】

以上、本発明の好ましい実施形態について説明したが、本発明は上述した実施形態になんら制限されることなく、本発明の主旨を逸脱しない範囲において、種々変形して実施することが可能である。

【0038】

本実施形態では、燃料を軽油としているが、軽油に限定されるものではない。他の種類の液体燃料、たとえばガソリン、メタノールなどのアルコール系燃料、ガソリンとメタノールの混合液等に適用しても良い。

【0039】

本実施形態では、未叩解有機繊維として、ポリエステル(具体的にはPET)を用いる例を示した。しかしながら、例えばPBTなどのPET以外のポリエステルや、ポリエステル以外の有機繊維(PAやパルプなど)を採用することもできる。また、未叩解有機繊維の断面形状も、円形状に限定されるものではない。例えば矩形状やその他多角形状などを採用することもできる。しかしながら、本発明者が、断面形状が扁平形状、すなわち、断面に沿い、且つ、互いに直交する2方向の外径の差が大きい形状(10μm×50μm)の木材パルプを用いて、圧力損失を測定したところ、叩解繊維のろ水度180ml、叩解繊維とポリエステルとの配合比が80:20において、圧力損失が0.4kPaであった。これに対し、断面円形状のポリエステルでは、同条件で圧力損失が0.25kPa程度であった。このように、未叩解有機繊維の断面形状も、圧力損失(濾過寿命)に影響を及ぼすものと考えられる。

【0040】

以下に、その理由を図7〜図9を用いて説明する。なお、図7〜図9では、叩解繊維13と未叩解有機繊維14とを区別するために、未叩解有機繊維のみにハッチングを施している。また、叩解繊維13のうち、符号13aは毛羽立った部分(小繊維)、符号13bは骨格繊維をなす本体部分を示しており、各断面図中では、小繊維13aが本体部分13bと分離しているように図示しているが、実際は、小繊維13aが本体部分13bの表面で毛羽立っている。図7及び図8は比較例であり、図9は上記した本実施形態の構成である。図7〜図9の白抜き矢印は、燃料の流れ方向を示している。

【0041】

未叩解有機繊維14の断面形状が、扁平形状であり、且つ、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内、他方が13μmを超える場合(例えば10μm×50μm)、図7に示すように、未叩解繊維14によって燃料の流れが妨げられ、上記した結果のごとく圧力損失が高くなるものと考えられる。一方、未叩解有機繊維14の断面形状が、扁平形状であり、且つ、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内、他方が8μmを下回る場合(例えば2μm×8μm)、図8に示すように、叩解繊維13の本体部分13b及び未叩解有機繊維14の骨格繊維が作る空隙が小さくなり、この空隙に配置される小繊維13aの割合が多くなる。すなわち、濾目が小さくなり過ぎて、圧力損失が高くなるものと考えられる。これに対し、本実施形態のように、互いに直交する2方向の外径が略等しい断面形状、好ましくは断面円形状の未叩解有機繊維14を用いると、図9に示すように、未叩解有機繊維14が燃料の流れに対して過大な抵抗とならず、また濾目が小さくなりすぎることもない、さらには所定の大きさを持った空隙が均一に分散するので、圧力損失を抑制することができるものと考えられる。なお、比較例として、互いに直交する2方向の外径のうち、一方が8μm以上13μm以下の範囲内で他方が範囲外の例を示したが、2方向の外径がともに8μm以上13μm以下の範囲内であり、且つ、外径差の大きい断面扁平形状の未叩解有機繊維14を採用した場合にも、上記した理由により、少なからず圧力損失が高くなるものと考えられる。したがって、断面に沿い、且つ、互いに直交する2方向の外径が略等しい断面形状の未叩解有機繊維14を用いることが好ましい。これによれば、密層12(濾紙)による圧力損失を抑制し、ひいては濾過寿命を伸長させることができる。具体的には、本実施形態に示したように、断面円形の未叩解有機繊維を採用すると良い。

【符号の説明】

【0042】

10・・・燃料フィルタエレメント(燃料フィルタ用濾材)

11・・・粗層

12・・・密層

13・・・叩解繊維

13a・・・小繊維

14・・・未叩解有機繊維

【特許請求の範囲】

【請求項1】

燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる燃料フィルタ用濾材であって、

前記密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、前記繊維中において前記叩解繊維が70重量%以上85重量%以下を占め、残りを前記未叩解有機繊維が占める濾紙であることを特徴とする燃料フィルタ用濾材。

【請求項2】

前記未叩解有機繊維は、断面形状が、断面に沿い、且つ、互いに直交する2方向の外径が略等しい形状とされていることを特徴とする請求項1に記載の燃料フィルタ用濾材。

【請求項3】

前記未叩解有機繊維は、断面円形であることを特徴とする請求項2に記載の燃料フィルタ用濾材。

【請求項4】

前記粗層は、繊維として有機繊維のみを含む濾紙であり、

前記粗層及び前記密層は、含浸樹脂により一体化されていることを特徴とする請求項1〜3いずれか1項に記載の燃料フィルタ用濾材。

【請求項1】

燃料の流れ方向において上流側に配置される粗層と、該粗層よりも濾目が細かく、下流側に配置される密層と、が積層されてなる燃料フィルタ用濾材であって、

前記密層は、繊維として、セルロース繊維を叩解し、ろ水度120ml以上180ml以下の範囲内にフィブリル化した叩解繊維と、繊維直径が8μm以上13μm以下の、叩解処理していない未叩解有機繊維とを含むとともに、前記繊維中において前記叩解繊維が70重量%以上85重量%以下を占め、残りを前記未叩解有機繊維が占める濾紙であることを特徴とする燃料フィルタ用濾材。

【請求項2】

前記未叩解有機繊維は、断面形状が、断面に沿い、且つ、互いに直交する2方向の外径が略等しい形状とされていることを特徴とする請求項1に記載の燃料フィルタ用濾材。

【請求項3】

前記未叩解有機繊維は、断面円形であることを特徴とする請求項2に記載の燃料フィルタ用濾材。

【請求項4】

前記粗層は、繊維として有機繊維のみを含む濾紙であり、

前記粗層及び前記密層は、含浸樹脂により一体化されていることを特徴とする請求項1〜3いずれか1項に記載の燃料フィルタ用濾材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−45825(P2011−45825A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−195828(P2009−195828)

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月26日(2009.8.26)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]