被装飾円筒容器の保持部材

【目的】 マンドレルスリーブの外周面に複合皮膜を設けることにより、めっき金属の凝着阻止に有効で耐摩耗性に優れたシームレス缶保持部材を提供し、もって、シームレス缶への装飾(印刷・塗装)精度を向上させること。

【構成】 円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けた被装飾円筒容器の保持部材。

【構成】 円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けた被装飾円筒容器の保持部材。

【考案の詳細な説明】

【0001】

【産業上の利用分野】

本考案は、缶詰用金属製シームレス缶, プラスチック製カップあるいはチューブなどの円筒容器外周面の印刷や塗装に用いられる被装飾円筒容器の保持部材に関するものである。

【0002】

【従来の技術】

一般に、金属やプラスチックでつくられる薄肉円筒容器(以下、「シームレス缶」で説明する。)は、外力によって容易に変形するため、外周面への印刷・塗装に当たっては、シームレス缶が変形しないようにした上で、正確な印刷・塗装ができるように保持することが必要となる。

このようなシームレス缶の保持部材としては、例えば特公昭62−26315号公報に開示されているようなものがある。この開示技術は、シームレス缶を、公転するテーブル上に軸支したマンドレルのスリーブ, 即ち、保持部材に外挿装着した後、この保持部材と共に自転させながら印刷ブランケットシリンダと接触させることにより、その外周面に画像を転写し、次いでパーニッシュ・コータによって仕上げニスを塗布するようになっている。

【0003】

前記マンドレルに外挿装着したスリーブには、通常、シームレス缶の材質に応じて、プラスチック, 金属, セラミックスその他の材料を単体または混合状態で用いているが、それぞれ次のような問題点がある。すなわち、 印刷の際、マンドレルスリーブとシームレス缶との間には、円周方向に若干の滑りが生ずることがあるが、このような現象が発生すると、該シームレス缶の内底面周縁と該スリーブのR面取り加工された先端部とが接触し、両者に傷が発生することがある。また、鋼製マンドレルスリーブを用いて錫めっきシームレス缶に印刷や塗装のような装飾を施す場合には、接触部が摩耗したり、ときには融点の低い錫がスリーブ周面へ凝着することがある。そして、スリーブ先端部の摩耗や錫の凝着現象が発生すると、シームレス缶内周面に傷が付き易くなったり、容器が変形して不良品の発生が多くなるので、生産性が著しく低下する。

【0004】

一方、マンドレルスリーブがプラスチック製の場合には、上述したような錫の凝着は発生しないものの、傷が付き易いうえ、耐摩耗性に乏しいため早期に取替えねばならず、製造ラインをその都度停止せざるを得ないという問題があった。

しかも、プラスチックは一般に、吸湿性に富むため、季節や天候によって寸法変化を生ずる欠点があり、厳格な作業環境管理を必要とする問題もある。

さらに、マンドレルスリーブがセラミック製の場合は、硬く耐摩耗性に優れているが、機械的衝撃に対して弱く、そのうえ非常に高価である。

【0005】

【考案が解決しようとする課題】

以上説明したような従来技術の実情に鑑み、かつて本考案者らは、特願平2−121883号( 特開平4−18959 号公報, シームレス缶の保持部材) において、スリーブの外周面に、金属酸化物, 金属炭化物, または金属炭化物サーメットのいずれか、もしくはこれらの組合わせにかかる溶射被覆を施す技術を提案した。

【0006】

しかしながら、この溶射被覆マンドレルスリーブは、従来の鋼製, プラスチック製あるいはセラミック製のものに比べると金属の凝着や傷の発生が少なく、缶体への印刷・塗装効率の向上をもたらしたが、最近ではさらに、生産性および品質の向上が求められており、そのためには、シームレス缶自体の改良だけでなく、このシームレス缶の保持手段, とくにマンドレルスリーブの改良が不可欠な情勢にある。

【0007】

というのは、従来のシームレス缶保持手段(マンドレルスリーブ)には次のような問題点があったからである。

つまり、外周面に酸化物や炭化物, 金属, サーメットなどを溶射被覆した従来のマンドレルスリーブは、鋼製, プラスチック製などの無処理のマンドレルスリーブに比較すると、めっき金属の凝着は少なく、耐摩耗性にも優れているが、さらに一層の性能向上と、次に示すような問題点の解決が望まれていた。

すなわち、溶射皮膜は一般に、硬質(ビッカース硬さ 800以上) であることから、使用に先立って行う表面研削, 研磨に多大の労力と時間を必要とする。

また、かかるマンドレルの使用に当たっては、厳格な位置決めが必要であるが、この目的のために光位置決めセンサーを使用する場合には、黒色系の皮膜が望ましいにもかかわらず、酸化物, 金属サーメットなどの溶射皮膜、なかでもAl2O3 , Al2O3・ZrO2, Al2O3・MgO などのセラミックおよび高炭素鋼、Ni−Cr鋼などに代表されるような高硬度皮膜の場合、白色系であるために、マンドレルスリーブ用溶射皮膜としては好ましくないものが多いのが実情である。

【0008】

本考案の目的は、マンドレルスリーブの外周面に複合皮膜を設けることにより、めっき金属の凝着阻止に有効で耐摩耗性に優れたシームレス缶保持部材を提供し、もって、シームレス缶への装飾(印刷・塗装)精度を向上させることにある。

本考案の他の目的は、上記複合皮膜の中間層として、金属PVD薄膜を設けることにより、また上記皮膜のあらさ, 厚み, 硬度の制御を通じて、印刷精度のさらなる向上を図ることにある。

【0009】

【課題を解決するための手段】

上掲の目的によく適合する円筒容器の保持手段として、本考案は、マンドレルスリーブの外周面にまず、白色系, 黒色系を問わず、酸化物, 炭化物, 金属, サーメットなどの材料を溶射被覆し、その表面を研削, 研磨して水平度とある程度の平滑度を得た後、その上に炭化水素を原料として得られる黒色のダイヤモンドライクカーボン薄膜を形成して複合皮膜としたものを提案する。

このようにして形成した複合皮膜は、たとえ下地が白色系の溶射皮膜でもこれを黒色化することができるとともに、ダイヤモンドライクカーボン皮膜それ自体も超硬度, 低摩擦係数, 優れた平滑性および高い密着性を有することから、一般的な溶射皮膜の性能をはるかに凌駕するものとなる。

【0010】

すなわち、本考案は下記の要旨構成を有する各保持部材である。

(1) 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

(2) 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と、その上に設けた金属PVD薄膜である中間層と、その上に黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

(3) スリーブの外周面に形成する上記溶射皮膜は、金属, セラミックスおよびサーメットのいずれか一種または二種以上を単層または複層にしたものであって、その硬さがビッカース硬さで 500以上を示すものであることを特徴とする。

(4) スリーブ外周面に形成された上記溶射皮膜は、その表面あらさ Ra が 0.5μm以下であることを特徴とする。

(5) スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Ra が0.005 〜0.01であり、その表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさ Ra が 0.001〜0.05μmであることを特徴とする。

(6) スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Ra が0.005 〜0.01であり、その表面に形成した金属PVD薄膜はその表面あらさRaが0.01〜1.0 で、さらにその表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさRaが 0.001〜0.05μmであることを特徴とする。

【0011】

【作用】

本考案にかかるマンドレルスリーブは、その外周面に施工する機能薄膜は、■ 下層としての溶射皮膜、ただし、この溶射皮膜は研削・研磨される、■ 中間層としての金属PVD薄膜、■ ダイヤモンドライクカーボン薄膜、からなる複合皮膜である。

【0012】

(1) 溶射皮膜 A.本考案の第1の特徴は、スリーブ(シームレス缶の保持部材)の外周面に対し、セラミックス, 金属, サーメットなどの粉末をプラズマや燃焼炎によって溶融あるいは軟化させ、これを被処理体(シームレス缶の保持部材)表面に吹付けて、溶射皮膜を形成する点の構成にある。

ここで、かかる溶射皮膜としては、酸化物, 炭化物, 硼化物あるいはガラス, プラスチックスなどを溶射したものを用いる。例えば、酸化物(Al2O3 , TiO2, MgO, ZrO2, SiO2, Cr2O3, CaO などの単体および複酸化物)、炭化物(WC, TiC,Cr3C2, TaC, NbC, HfCなどの単体および複炭化物)、硼化物(WBx , CrBx , TiB2 , TaBx , NbBx , ZrBx などの単体およびその複硼化物) 、金属( Fe, Ni, Cr, Co, Mo, Zr, Ti, Cu, Znなどの単体およびそれらの合金) および炭化物と金属からなるサーメット( WC−Co, WC−Ni・Cr, Cr3C2−Ni・Cr, TaC−Co, NbC−Ni・Cr, TiC−Ni・Cr)などを用いることができる。

【0013】

上記の溶射皮膜は、用途から勘案して、皮膜の表面硬さはビッカースで 500以上、好ましくは 800〜1200である。それは、 500よりも軟質になると、溶射皮膜上に形成するダイヤモンドライクカーボン( 以下、単に「DLC」という)薄膜は膜厚が1μm前後と薄いため、このDLC薄膜それ自身は超硬度(ビッカース3000以上) を有していても、高い面圧を受けると下層を構成する溶射皮膜が陥没するためDLC皮膜が破損するおそれがある。なお、ビッカース硬度が1200以上では、前記のような破壊現象は発生しないが、溶射皮膜の表面研摩に多大の労力と時間を要するので得策でない。

【0014】

溶射皮膜形成のための溶射法としては、プラズマあるいは燃焼炎のいずれかを熱源としたものがよく適合する。なかでも緻密で密着力の高い皮膜形成の可能な溶射法が好ましい。

【0015】

かかる溶射皮膜の厚さは、皮膜の硬さに応じて次のような範囲に限定する。

■ 酸化物, 硼化物皮膜: 通常、Ni−Al, Ni−Crなどの合金をアンダーコートとして30〜100 μmの厚さに施工し、その上に、酸化物皮膜を50〜500 μmの厚さに形成する。この場合、アンダーコートがないと酸化物皮膜全体の密着性が低下する。

この酸化皮膜の厚さは50μmより薄いと多孔質となり、たとえその上にDLC薄膜を施工しても、その機能を十分発揮させることができない。一方、500 μmより厚いと加工時間が長くなるとともに生産コストが上昇する。

■ 炭化物および炭化物サーメット皮膜: これらの溶射皮膜は、一般に酸化物皮膜より緻密で密着性がよく、そのうえ高硬度であるので、30〜300 μmで十分その機能を発揮する。また、酸化物皮膜形成時のような金属成分のアンダーコート皮膜は特に必要でない。

膜厚が30μmよりも薄いと、後工程の研削時において水平が出しにくく、また、皮膜が若干多孔質となる欠点がある。一方、300 μm以上の厚さになると、施工に長時間を要し経済的でないばかりか、皮膜性能も特に向上しないため、得策でない。

■ 金属系皮膜: この皮膜の場合、50〜500 μmの厚さがよく、好ましくは 100〜300 μmである。それは、50μmより薄いと多孔質となり、一方 500μm以上では溶射皮膜の残留応力が増し、却って剥離しやすくなるからでる。

【0016】

B.溶射皮膜の研削・研磨 上記溶射皮膜は施工後その表面を研削・研磨する。この処理は、該溶射皮膜の水平度を出すことおよび上記DLC薄膜の機能を最大限に発揮させるため行うのである。

本考案用の溶射皮膜は硬いので、SiCあるいはダイヤモンド砥石を用いて研削する。そして研削後は、ダイヤモンド微粒子を含むペーストを用いて研磨し、該溶射皮膜の表面あらさRa:0.5 μm以下、好ましくは 0.005〜0.01μmに仕上げるのがよい。この溶射皮膜の表面あらさRaが 0.5μmより粗ければ、その上に形成するDLC皮膜も粗くなってその性質を十分利用することができず、また、Raが0.005 μmより平滑な皮膜を得るには過大な労力と時間を要し、得策でない。

【0017】

(2) 本考案においては、溶射皮膜形成後、後述するDLC薄膜の形成に先立ち、予め蒸着法によって金属PVD薄膜を形成することが好ましい。例えば、スパッタリング法によって所定の表面粗さに仕上げた溶射皮膜上に、金属PVD薄膜(Cr, Ni, Co, Mo, Nb, Taおよびこれらの合金)を0.01〜1μm厚に施工しておくと、PVD薄膜の密着性を向上させることができるので、好都合である。

なお、このPVD法(物理蒸着法)によって形成した薄膜は、研磨された溶射皮膜にも強く付着するとともに、0.1 〜0.5 μm程度の溶射皮膜欠陥を補修するような作用も果たすので、マンドレルスリーブの如き部材の用途には好ましい実施態様となる。

【0018】

(3) DLC薄膜 本考案において、上述した溶射皮膜の表面には、DLC(ダイヤモンドライクカーボン)薄膜を形成するが、これは図1に示すような装置を用いて行う。この装置は図1に示すとおり、所定の研削・研磨を行った溶射皮膜を被成したマンドレルスリーブ1とDLC生成用の反応容器2の先端部を収納したチャンバー3から構成されており、原料となる炭化水素ガスは、反応容器2の後部に設けられた注入口から送り込む。この反応容器2には、白金製のメッシュ電極4と高周波励起コイル5が取付けられており、そのメッシュ電極4は直流電源6を通じてスリーブと接続され、該スリーブ1とメッシュ電極4間に電圧を負荷できるようになっている。

この装置において、上記反応容器2内へ送り込まれた炭化水素ガスは、メッシュ電極4の接触作用と高周波励起コイル5の作用によって分解し、電荷をもったアモルファスカーボンとなって、スリーブ外周表面(溶射皮膜面)へ衝突付着して黒色の薄膜を形成することとなる。なお、このスリーブは、回転機構によって適宜回転速度を調整することができ、未反応の炭化水素ガスやスピンドル表面に付着しなかったアモルファスカーボンの微粒子は、チャンバーの一端に設けられた排出口から、真空ポンプ(図示せず)によって系外へ排出するようになっている。

【0019】

このようにして生成させるDLC薄膜は、厚さが0.01〜5μm、好ましくは0.05〜2.0 μmとするのがよい。0.01μmより薄いとDLC薄膜の機能を十分発揮できず、5μm以上の厚さでは多大の時間を要するうえ、2μm厚のものに比較して性能に差がないため、経済的に得策でない。

このDLC薄膜の表面粗さは、被処理面の溶射皮膜の影響を受けるが、溶射皮膜の仕上げ面より平滑とする。即ち、Raで0.001 〜0.05μmに仕上げるものとする。

【0020】

このようにして得られた本考案に係る保持部材は、既知の各材質のマンドレル部材はもとより、溶射皮膜を施工した同種部材に比べて、はるかに長寿命でかつ不良品発生率が少ない。とくに、■ DLC薄膜は、超高硬度(Hv:3000〜5000) を有しているため、優れた耐摩耗性を発揮する、 ■ DLC薄膜は、非常に摩擦係数が小さい(0.1) うえ、熱伝導率が極めて大きいため( 10〜20w/cm・℃) 、円筒容器と接触した際、摩擦熱の発生が少なく、また、発生した摩擦熱は迅速に周囲に伝播するため、軟質金属でも凝着することがほとんどない、という作用効果を有する。

【0021】

【実施例】

実施例1 この実施例では、本考案の溶射皮膜/DLC複合皮膜の耐凝着性を大越式摩耗試験機を用いて調査した。

(1) 母材: SS400製試験片(50×50×5mmt)

(2) 溶射皮膜: プラズマ溶射法または高速フレーム溶射法を用いて 150μm厚 に成膜した後、その表面を Ra 0.05に仕上げた。

(3) DLC皮膜: 図1の装置を用いて溶射皮膜(研削・研磨して Ra 0.01〜0. 03に仕上げた) 上に、1μmとなるように成膜したが、あらかじめスパッタリ ング法によって50wt%Ni−30wt%Cr−20wt%Mo合金を0.05μm厚に処理した皮 膜も供試した。

(4) 供試皮膜の種類 4-1. 適合例■ Al2O3 (溶射皮膜)/DLC薄膜 ■ WC−27%Ni・Cr(溶射皮膜)/スパッタリングNi-Cr-Mo/DLC薄膜 ■ Cr3C2 −20%Ni・Cr(溶射皮膜)/DLC薄膜 ■ 18%Cr−29%Mo−残りCo(溶射皮膜)/DLC薄膜 4-2. 比較例 ■ SKD-11(無処理, 表面あらさ Ra 0.02μm) 溶射皮膜 ■ Al2O3 (溶射皮膜)

■ WC−27%Ni・Cr(溶射皮膜)

■ Cr3C2 −20%Ni・Cr(溶射皮膜)

(5) 評価方法 大越式摩耗試験機を用い、上記供試材料および皮膜を形成した試験片を水平 に設置し、その上に直径30mm、溶射皮膜との接触部の厚さ3mmの99.5%アルミ ニウム円板を抵触させ、その上に0.12kgf/mm2 の圧力を負荷しつつ、0.60m・ s-1の速度で回転させ、回転距離が 300mになったとき、試験を中止して接触 面を観察するとともに試験片の重量変化を測定することによって判定した。

図2は、試験片21と回転運動を行うアルミニウム円板22の接触状態を示した ものであり、適合例の皮膜および比較例の■, ■, ■皮膜は試験片の上部23に 位置して直接アルミニウム円板と接触している。

【0022】

表1は、摩擦試験結果を要約したものである。この結果から明らかなように、比較例の無処理試験片(No.5)は、アルミニウムの回転円板と接触していた部分に、多量の條痕と、円板のアルミニウムが多量に凝着付着していた。また、凝着したアルミニウムは、比較的強固に付着しており、これを剥離するには大きな力が必要であった。溶射皮膜のみを施した試験片( No.6, 7, 8) の表面には、條痕の生成が認められるものの、アルミニウムの凝着は無処理試験片に比較して軽微であり、溶射皮膜の効果が認められている。

【0023】

これに対し、本考案の皮膜を形成した試験片(No.1, 2, 3, 4)は、アルミニウム円板の擦過傷 (條痕) , アルミニウムの凝着とも比較例の溶射皮膜試験片に比べ極めて少なく、DLC薄膜の効果が十分認められる。

なお、凝着アルミニウムを除去した後、試験片の摩耗試験による重量減少を測定し、摩耗容積を求めた結果においても、本考案の皮膜はいずれも比較例の皮膜より少なく、耐摩耗性に優れていることが判明した。

【0024】

【表1】

【0025】

実施例2 本実施例では、硬さの異なる各種の溶射皮膜を形成させた後、これを研削・研磨してその表面あらさをRa 0.05 μmに仕上げ、さらにその上にDLCを0.8 μm厚に処理した試験片を用いて、溶射皮膜の硬さとDLCの効果の関係を調査した。溶射試験片の形状・寸法および摩耗試験方法と試験条件は実施例1と同じであり、下記適合例(5) の皮膜上にはスパッタリング法によって18wt% Cr−29wt% Mo−53wt% Co合金を 0.3μm厚に処理した後、DLCを施工した。

1.供試溶射皮膜とその硬さ(マイクロビッカース硬さ 荷重100gにて測定) 1-1 適合例の溶射皮膜 (硬さ 500以上) (1) 高炭素鋼 (硬さ 510〜580 ) (2) 19%Cr−20%Mo−残りCo (硬さ 560〜610 ) (3) Cr3C2 −27%Ni・Cr (硬さ 680〜750 ) (4) WC−20%Ni・Cr (硬さ 890〜990 ) (5) 60%Al2O3 −40%TiO2 (硬さ1180〜1280) (6) 100 %Cr2O3 ( 硬さ1400〜1590) 1-2 比較例の溶射皮膜 (硬さ 500以下) (7) 炭素鋼 (硬さ 140〜180 ) (8) 高炭素鋼 (硬さ 380〜480 ) (9) ステンレス鋼 (硬さ 320〜380 ) (10) モリブデン (硬さ 440〜490 )

【0026】

表2は、試験結果を要約したものである。比較例の溶射皮膜の硬さが 490〜140 を示す皮膜上にDLCを施したものは、総てDLCが破壊するとともに、炭素鋼皮膜(No. 7) はアルミニウムの凝着と摩耗も大きく、皮膜と接触していたアルミニウム円板も甚だしい損傷が認められた。このような傾向は、程度はやや軽微なものの、高炭素鋼皮膜( No. 8)、ステンレス鋼皮膜( No. 9)、Mo皮膜( No.10)にも認められ、軟質( ビッカース硬さ 500以下) の溶射皮膜上に形成したDLCでは十分その性能を発揮できないことがわかった。

【0027】

これに対し、ビッカース硬さが 510以上の溶射皮膜上にDLCを施工したものは、アルミニウムの凝着が少なく、外観上の変化もほとんど認められなかった。

以上の結果から明らかなように、硬質で摩擦係数の小さいDLCを施した本考案の皮膜は、従来技術( 特願平2−121883号公報) が必要としていたビッカース硬さ 800よりはるかに低い 500でも、十分その機能を発揮することが判明した。

【0028】

【表2】

【0029】

実施例3 本実施例では、実物のマンドレル部材に本考案の皮膜を形成させ、錫めっきを施した鋼板によってつくられた缶の外面を印刷・塗布する装置に配設し、1年間にわたって皮膜の効果を調査した。

【0030】

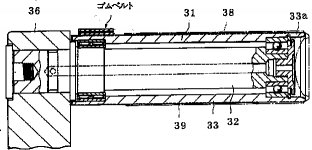

図3は、本考案の皮膜を形成させたマンドレル部材である。すなわち、外径65.5mm、長さ205 mmのアルミニウム合金(JIS A 6061-T6) 製スリーブ基材の外周面および先端3aに、下記のような本考案の皮膜8を形成させた。

■ 88wt% WC−12wt% Co溶射皮膜を80μm厚に施工後、その表面をRa 0.2μm仕 上げ、その上にDLCを1μm厚に施工■ 73wt% Cr3C2 −27wt% Ni・Co溶射皮膜を 100μm厚に施工後、その表面をRa 0.18μm仕上げ、その上にスパッタリング法によって18wt% Cr−29wt% Mo−53 wt% Co合金を 0.2μm厚に施工、さらにその上にDLCを22μm厚に施工

【0031】

本考案の皮膜38のスリーブ外周面の部分は研削加工によってR max3.2μmの粗さに、スリーブ先端33a 部は研削・ラップ仕上げによってR max 0.8 μmの鏡面に仕上げた。

このスリーブ33をマンドレル32に軸着して保持部材31を作製した。この保持部材31が24個周設されているコンベアディスク36を備える印刷・塗装装置(図示せず)によって、錫めっき鋼板によってつくられた内径65.8mm, 高さ123.8 mmのシームレス缶39の外面印刷および仕上げニスの塗装を1400個/分の速度で行った。

この保持部材31を8か月間連続使用したが、スリーブ先端33a の摩耗は見られず、この期間中缶内面のメタルがスリーブ表面に凝着し、この凝着したメタルによる缶内面の傷付きは認められなかった。また、ゴムベルトもこの期間中、正常であった。

【0032】

なお、本実施例では、下記■, ■に示す従来技術に従って表面に形成した各皮膜について、上記と同一の条件の下で実用に供した。その結果、いずれも2か月間程度の使用でスリーブ先端33a が摩耗し、また、アルミニウムの凝着による缶内面の傷が多数発生した。

■ スリーブ基材の外面に硬質アルマイト皮膜を20μm厚に施工■ 同上に硬質クロムめっきを50μm厚に施工

【0033】

【考案の効果】

以上説明したように、本考案の保持部材については、下地の溶射皮膜の硬さがビッカース500 以上でよいため、溶射材料の選択範囲が広く経済的であるうえ、その上にDLC薄膜を形成したので、耐摩耗性に優れ、摩擦係数が小さいため、軟質金属の凝着現象が極めて発生し難い特性を発生する。従って、円筒容器の印刷・塗装に際しても、長期間にわたって金属の凝着による容器の変形やスリ傷の発生が起こり難く、高品質製品を高い生産性をもって遂行し得るので、生産コストの低減にも大きな効果が期待できる。

【図面の簡単な説明】

【図1】溶射皮膜を形成したスピンドルの表面に、ダイヤモンドライクカーボンを施工する装置の概要を示したものである。

【図2】大越式摩耗試験用の試験片の形状と試験片の接触状況を示したものである。

【図3】本考案にかかる保持部材の縦断面図である。

【符号の説明】

1 スピンドル

2 反応容器

3 反応チャンバー

4 メッシュ電極

5 高周波電流コイル

6 直流電源

21 試験片母材

22 アルミニウム円板

23 試験片上に形成した皮膜層部

31 保持部材

32 マンドレル

33 スリーブ

33a スリーブ先端

36 コンベアディスク

38 複合皮膜

39 シームレス缶

【0001】

【産業上の利用分野】

本考案は、缶詰用金属製シームレス缶, プラスチック製カップあるいはチューブなどの円筒容器外周面の印刷や塗装に用いられる被装飾円筒容器の保持部材に関するものである。

【0002】

【従来の技術】

一般に、金属やプラスチックでつくられる薄肉円筒容器(以下、「シームレス缶」で説明する。)は、外力によって容易に変形するため、外周面への印刷・塗装に当たっては、シームレス缶が変形しないようにした上で、正確な印刷・塗装ができるように保持することが必要となる。

このようなシームレス缶の保持部材としては、例えば特公昭62−26315号公報に開示されているようなものがある。この開示技術は、シームレス缶を、公転するテーブル上に軸支したマンドレルのスリーブ, 即ち、保持部材に外挿装着した後、この保持部材と共に自転させながら印刷ブランケットシリンダと接触させることにより、その外周面に画像を転写し、次いでパーニッシュ・コータによって仕上げニスを塗布するようになっている。

【0003】

前記マンドレルに外挿装着したスリーブには、通常、シームレス缶の材質に応じて、プラスチック, 金属, セラミックスその他の材料を単体または混合状態で用いているが、それぞれ次のような問題点がある。すなわち、 印刷の際、マンドレルスリーブとシームレス缶との間には、円周方向に若干の滑りが生ずることがあるが、このような現象が発生すると、該シームレス缶の内底面周縁と該スリーブのR面取り加工された先端部とが接触し、両者に傷が発生することがある。また、鋼製マンドレルスリーブを用いて錫めっきシームレス缶に印刷や塗装のような装飾を施す場合には、接触部が摩耗したり、ときには融点の低い錫がスリーブ周面へ凝着することがある。そして、スリーブ先端部の摩耗や錫の凝着現象が発生すると、シームレス缶内周面に傷が付き易くなったり、容器が変形して不良品の発生が多くなるので、生産性が著しく低下する。

【0004】

一方、マンドレルスリーブがプラスチック製の場合には、上述したような錫の凝着は発生しないものの、傷が付き易いうえ、耐摩耗性に乏しいため早期に取替えねばならず、製造ラインをその都度停止せざるを得ないという問題があった。

しかも、プラスチックは一般に、吸湿性に富むため、季節や天候によって寸法変化を生ずる欠点があり、厳格な作業環境管理を必要とする問題もある。

さらに、マンドレルスリーブがセラミック製の場合は、硬く耐摩耗性に優れているが、機械的衝撃に対して弱く、そのうえ非常に高価である。

【0005】

【考案が解決しようとする課題】

以上説明したような従来技術の実情に鑑み、かつて本考案者らは、特願平2−121883号( 特開平4−18959 号公報, シームレス缶の保持部材) において、スリーブの外周面に、金属酸化物, 金属炭化物, または金属炭化物サーメットのいずれか、もしくはこれらの組合わせにかかる溶射被覆を施す技術を提案した。

【0006】

しかしながら、この溶射被覆マンドレルスリーブは、従来の鋼製, プラスチック製あるいはセラミック製のものに比べると金属の凝着や傷の発生が少なく、缶体への印刷・塗装効率の向上をもたらしたが、最近ではさらに、生産性および品質の向上が求められており、そのためには、シームレス缶自体の改良だけでなく、このシームレス缶の保持手段, とくにマンドレルスリーブの改良が不可欠な情勢にある。

【0007】

というのは、従来のシームレス缶保持手段(マンドレルスリーブ)には次のような問題点があったからである。

つまり、外周面に酸化物や炭化物, 金属, サーメットなどを溶射被覆した従来のマンドレルスリーブは、鋼製, プラスチック製などの無処理のマンドレルスリーブに比較すると、めっき金属の凝着は少なく、耐摩耗性にも優れているが、さらに一層の性能向上と、次に示すような問題点の解決が望まれていた。

すなわち、溶射皮膜は一般に、硬質(ビッカース硬さ 800以上) であることから、使用に先立って行う表面研削, 研磨に多大の労力と時間を必要とする。

また、かかるマンドレルの使用に当たっては、厳格な位置決めが必要であるが、この目的のために光位置決めセンサーを使用する場合には、黒色系の皮膜が望ましいにもかかわらず、酸化物, 金属サーメットなどの溶射皮膜、なかでもAl2O3 , Al2O3・ZrO2, Al2O3・MgO などのセラミックおよび高炭素鋼、Ni−Cr鋼などに代表されるような高硬度皮膜の場合、白色系であるために、マンドレルスリーブ用溶射皮膜としては好ましくないものが多いのが実情である。

【0008】

本考案の目的は、マンドレルスリーブの外周面に複合皮膜を設けることにより、めっき金属の凝着阻止に有効で耐摩耗性に優れたシームレス缶保持部材を提供し、もって、シームレス缶への装飾(印刷・塗装)精度を向上させることにある。

本考案の他の目的は、上記複合皮膜の中間層として、金属PVD薄膜を設けることにより、また上記皮膜のあらさ, 厚み, 硬度の制御を通じて、印刷精度のさらなる向上を図ることにある。

【0009】

【課題を解決するための手段】

上掲の目的によく適合する円筒容器の保持手段として、本考案は、マンドレルスリーブの外周面にまず、白色系, 黒色系を問わず、酸化物, 炭化物, 金属, サーメットなどの材料を溶射被覆し、その表面を研削, 研磨して水平度とある程度の平滑度を得た後、その上に炭化水素を原料として得られる黒色のダイヤモンドライクカーボン薄膜を形成して複合皮膜としたものを提案する。

このようにして形成した複合皮膜は、たとえ下地が白色系の溶射皮膜でもこれを黒色化することができるとともに、ダイヤモンドライクカーボン皮膜それ自体も超硬度, 低摩擦係数, 優れた平滑性および高い密着性を有することから、一般的な溶射皮膜の性能をはるかに凌駕するものとなる。

【0010】

すなわち、本考案は下記の要旨構成を有する各保持部材である。

(1) 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

(2) 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と、その上に設けた金属PVD薄膜である中間層と、その上に黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

(3) スリーブの外周面に形成する上記溶射皮膜は、金属, セラミックスおよびサーメットのいずれか一種または二種以上を単層または複層にしたものであって、その硬さがビッカース硬さで 500以上を示すものであることを特徴とする。

(4) スリーブ外周面に形成された上記溶射皮膜は、その表面あらさ Ra が 0.5μm以下であることを特徴とする。

(5) スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Ra が0.005 〜0.01であり、その表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさ Ra が 0.001〜0.05μmであることを特徴とする。

(6) スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Ra が0.005 〜0.01であり、その表面に形成した金属PVD薄膜はその表面あらさRaが0.01〜1.0 で、さらにその表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさRaが 0.001〜0.05μmであることを特徴とする。

【0011】

【作用】

本考案にかかるマンドレルスリーブは、その外周面に施工する機能薄膜は、

【0012】

(1) 溶射皮膜 A.本考案の第1の特徴は、スリーブ(シームレス缶の保持部材)の外周面に対し、セラミックス, 金属, サーメットなどの粉末をプラズマや燃焼炎によって溶融あるいは軟化させ、これを被処理体(シームレス缶の保持部材)表面に吹付けて、溶射皮膜を形成する点の構成にある。

ここで、かかる溶射皮膜としては、酸化物, 炭化物, 硼化物あるいはガラス, プラスチックスなどを溶射したものを用いる。例えば、酸化物(Al2O3 , TiO2, MgO, ZrO2, SiO2, Cr2O3, CaO などの単体および複酸化物)、炭化物(WC, TiC,Cr3C2, TaC, NbC, HfCなどの単体および複炭化物)、硼化物(WBx , CrBx , TiB2 , TaBx , NbBx , ZrBx などの単体およびその複硼化物) 、金属( Fe, Ni, Cr, Co, Mo, Zr, Ti, Cu, Znなどの単体およびそれらの合金) および炭化物と金属からなるサーメット( WC−Co, WC−Ni・Cr, Cr3C2−Ni・Cr, TaC−Co, NbC−Ni・Cr, TiC−Ni・Cr)などを用いることができる。

【0013】

上記の溶射皮膜は、用途から勘案して、皮膜の表面硬さはビッカースで 500以上、好ましくは 800〜1200である。それは、 500よりも軟質になると、溶射皮膜上に形成するダイヤモンドライクカーボン( 以下、単に「DLC」という)薄膜は膜厚が1μm前後と薄いため、このDLC薄膜それ自身は超硬度(ビッカース3000以上) を有していても、高い面圧を受けると下層を構成する溶射皮膜が陥没するためDLC皮膜が破損するおそれがある。なお、ビッカース硬度が1200以上では、前記のような破壊現象は発生しないが、溶射皮膜の表面研摩に多大の労力と時間を要するので得策でない。

【0014】

溶射皮膜形成のための溶射法としては、プラズマあるいは燃焼炎のいずれかを熱源としたものがよく適合する。なかでも緻密で密着力の高い皮膜形成の可能な溶射法が好ましい。

【0015】

かかる溶射皮膜の厚さは、皮膜の硬さに応じて次のような範囲に限定する。

この酸化皮膜の厚さは50μmより薄いと多孔質となり、たとえその上にDLC薄膜を施工しても、その機能を十分発揮させることができない。一方、500 μmより厚いと加工時間が長くなるとともに生産コストが上昇する。

膜厚が30μmよりも薄いと、後工程の研削時において水平が出しにくく、また、皮膜が若干多孔質となる欠点がある。一方、300 μm以上の厚さになると、施工に長時間を要し経済的でないばかりか、皮膜性能も特に向上しないため、得策でない。

【0016】

B.溶射皮膜の研削・研磨 上記溶射皮膜は施工後その表面を研削・研磨する。この処理は、該溶射皮膜の水平度を出すことおよび上記DLC薄膜の機能を最大限に発揮させるため行うのである。

本考案用の溶射皮膜は硬いので、SiCあるいはダイヤモンド砥石を用いて研削する。そして研削後は、ダイヤモンド微粒子を含むペーストを用いて研磨し、該溶射皮膜の表面あらさRa:0.5 μm以下、好ましくは 0.005〜0.01μmに仕上げるのがよい。この溶射皮膜の表面あらさRaが 0.5μmより粗ければ、その上に形成するDLC皮膜も粗くなってその性質を十分利用することができず、また、Raが0.005 μmより平滑な皮膜を得るには過大な労力と時間を要し、得策でない。

【0017】

(2) 本考案においては、溶射皮膜形成後、後述するDLC薄膜の形成に先立ち、予め蒸着法によって金属PVD薄膜を形成することが好ましい。例えば、スパッタリング法によって所定の表面粗さに仕上げた溶射皮膜上に、金属PVD薄膜(Cr, Ni, Co, Mo, Nb, Taおよびこれらの合金)を0.01〜1μm厚に施工しておくと、PVD薄膜の密着性を向上させることができるので、好都合である。

なお、このPVD法(物理蒸着法)によって形成した薄膜は、研磨された溶射皮膜にも強く付着するとともに、0.1 〜0.5 μm程度の溶射皮膜欠陥を補修するような作用も果たすので、マンドレルスリーブの如き部材の用途には好ましい実施態様となる。

【0018】

(3) DLC薄膜 本考案において、上述した溶射皮膜の表面には、DLC(ダイヤモンドライクカーボン)薄膜を形成するが、これは図1に示すような装置を用いて行う。この装置は図1に示すとおり、所定の研削・研磨を行った溶射皮膜を被成したマンドレルスリーブ1とDLC生成用の反応容器2の先端部を収納したチャンバー3から構成されており、原料となる炭化水素ガスは、反応容器2の後部に設けられた注入口から送り込む。この反応容器2には、白金製のメッシュ電極4と高周波励起コイル5が取付けられており、そのメッシュ電極4は直流電源6を通じてスリーブと接続され、該スリーブ1とメッシュ電極4間に電圧を負荷できるようになっている。

この装置において、上記反応容器2内へ送り込まれた炭化水素ガスは、メッシュ電極4の接触作用と高周波励起コイル5の作用によって分解し、電荷をもったアモルファスカーボンとなって、スリーブ外周表面(溶射皮膜面)へ衝突付着して黒色の薄膜を形成することとなる。なお、このスリーブは、回転機構によって適宜回転速度を調整することができ、未反応の炭化水素ガスやスピンドル表面に付着しなかったアモルファスカーボンの微粒子は、チャンバーの一端に設けられた排出口から、真空ポンプ(図示せず)によって系外へ排出するようになっている。

【0019】

このようにして生成させるDLC薄膜は、厚さが0.01〜5μm、好ましくは0.05〜2.0 μmとするのがよい。0.01μmより薄いとDLC薄膜の機能を十分発揮できず、5μm以上の厚さでは多大の時間を要するうえ、2μm厚のものに比較して性能に差がないため、経済的に得策でない。

このDLC薄膜の表面粗さは、被処理面の溶射皮膜の影響を受けるが、溶射皮膜の仕上げ面より平滑とする。即ち、Raで0.001 〜0.05μmに仕上げるものとする。

【0020】

このようにして得られた本考案に係る保持部材は、既知の各材質のマンドレル部材はもとより、溶射皮膜を施工した同種部材に比べて、はるかに長寿命でかつ不良品発生率が少ない。とくに、

【0021】

【実施例】

実施例1 この実施例では、本考案の溶射皮膜/DLC複合皮膜の耐凝着性を大越式摩耗試験機を用いて調査した。

(1) 母材: SS400製試験片(50×50×5mmt)

(2) 溶射皮膜: プラズマ溶射法または高速フレーム溶射法を用いて 150μm厚 に成膜した後、その表面を Ra 0.05に仕上げた。

(3) DLC皮膜: 図1の装置を用いて溶射皮膜(研削・研磨して Ra 0.01〜0. 03に仕上げた) 上に、1μmとなるように成膜したが、あらかじめスパッタリ ング法によって50wt%Ni−30wt%Cr−20wt%Mo合金を0.05μm厚に処理した皮 膜も供試した。

(4) 供試皮膜の種類 4-1. 適合例

(5) 評価方法 大越式摩耗試験機を用い、上記供試材料および皮膜を形成した試験片を水平 に設置し、その上に直径30mm、溶射皮膜との接触部の厚さ3mmの99.5%アルミ ニウム円板を抵触させ、その上に0.12kgf/mm2 の圧力を負荷しつつ、0.60m・ s-1の速度で回転させ、回転距離が 300mになったとき、試験を中止して接触 面を観察するとともに試験片の重量変化を測定することによって判定した。

図2は、試験片21と回転運動を行うアルミニウム円板22の接触状態を示した ものであり、適合例の皮膜および比較例の

【0022】

表1は、摩擦試験結果を要約したものである。この結果から明らかなように、比較例の無処理試験片(No.5)は、アルミニウムの回転円板と接触していた部分に、多量の條痕と、円板のアルミニウムが多量に凝着付着していた。また、凝着したアルミニウムは、比較的強固に付着しており、これを剥離するには大きな力が必要であった。溶射皮膜のみを施した試験片( No.6, 7, 8) の表面には、條痕の生成が認められるものの、アルミニウムの凝着は無処理試験片に比較して軽微であり、溶射皮膜の効果が認められている。

【0023】

これに対し、本考案の皮膜を形成した試験片(No.1, 2, 3, 4)は、アルミニウム円板の擦過傷 (條痕) , アルミニウムの凝着とも比較例の溶射皮膜試験片に比べ極めて少なく、DLC薄膜の効果が十分認められる。

なお、凝着アルミニウムを除去した後、試験片の摩耗試験による重量減少を測定し、摩耗容積を求めた結果においても、本考案の皮膜はいずれも比較例の皮膜より少なく、耐摩耗性に優れていることが判明した。

【0024】

【表1】

【0025】

実施例2 本実施例では、硬さの異なる各種の溶射皮膜を形成させた後、これを研削・研磨してその表面あらさをRa 0.05 μmに仕上げ、さらにその上にDLCを0.8 μm厚に処理した試験片を用いて、溶射皮膜の硬さとDLCの効果の関係を調査した。溶射試験片の形状・寸法および摩耗試験方法と試験条件は実施例1と同じであり、下記適合例(5) の皮膜上にはスパッタリング法によって18wt% Cr−29wt% Mo−53wt% Co合金を 0.3μm厚に処理した後、DLCを施工した。

1.供試溶射皮膜とその硬さ(マイクロビッカース硬さ 荷重100gにて測定) 1-1 適合例の溶射皮膜 (硬さ 500以上) (1) 高炭素鋼 (硬さ 510〜580 ) (2) 19%Cr−20%Mo−残りCo (硬さ 560〜610 ) (3) Cr3C2 −27%Ni・Cr (硬さ 680〜750 ) (4) WC−20%Ni・Cr (硬さ 890〜990 ) (5) 60%Al2O3 −40%TiO2 (硬さ1180〜1280) (6) 100 %Cr2O3 ( 硬さ1400〜1590) 1-2 比較例の溶射皮膜 (硬さ 500以下) (7) 炭素鋼 (硬さ 140〜180 ) (8) 高炭素鋼 (硬さ 380〜480 ) (9) ステンレス鋼 (硬さ 320〜380 ) (10) モリブデン (硬さ 440〜490 )

【0026】

表2は、試験結果を要約したものである。比較例の溶射皮膜の硬さが 490〜140 を示す皮膜上にDLCを施したものは、総てDLCが破壊するとともに、炭素鋼皮膜(No. 7) はアルミニウムの凝着と摩耗も大きく、皮膜と接触していたアルミニウム円板も甚だしい損傷が認められた。このような傾向は、程度はやや軽微なものの、高炭素鋼皮膜( No. 8)、ステンレス鋼皮膜( No. 9)、Mo皮膜( No.10)にも認められ、軟質( ビッカース硬さ 500以下) の溶射皮膜上に形成したDLCでは十分その性能を発揮できないことがわかった。

【0027】

これに対し、ビッカース硬さが 510以上の溶射皮膜上にDLCを施工したものは、アルミニウムの凝着が少なく、外観上の変化もほとんど認められなかった。

以上の結果から明らかなように、硬質で摩擦係数の小さいDLCを施した本考案の皮膜は、従来技術( 特願平2−121883号公報) が必要としていたビッカース硬さ 800よりはるかに低い 500でも、十分その機能を発揮することが判明した。

【0028】

【表2】

【0029】

実施例3 本実施例では、実物のマンドレル部材に本考案の皮膜を形成させ、錫めっきを施した鋼板によってつくられた缶の外面を印刷・塗布する装置に配設し、1年間にわたって皮膜の効果を調査した。

【0030】

図3は、本考案の皮膜を形成させたマンドレル部材である。すなわち、外径65.5mm、長さ205 mmのアルミニウム合金(JIS A 6061-T6) 製スリーブ基材の外周面および先端3aに、下記のような本考案の皮膜8を形成させた。

【0031】

本考案の皮膜38のスリーブ外周面の部分は研削加工によってR max3.2μmの粗さに、スリーブ先端33a 部は研削・ラップ仕上げによってR max 0.8 μmの鏡面に仕上げた。

このスリーブ33をマンドレル32に軸着して保持部材31を作製した。この保持部材31が24個周設されているコンベアディスク36を備える印刷・塗装装置(図示せず)によって、錫めっき鋼板によってつくられた内径65.8mm, 高さ123.8 mmのシームレス缶39の外面印刷および仕上げニスの塗装を1400個/分の速度で行った。

この保持部材31を8か月間連続使用したが、スリーブ先端33a の摩耗は見られず、この期間中缶内面のメタルがスリーブ表面に凝着し、この凝着したメタルによる缶内面の傷付きは認められなかった。また、ゴムベルトもこの期間中、正常であった。

【0032】

なお、本実施例では、下記

【0033】

【考案の効果】

以上説明したように、本考案の保持部材については、下地の溶射皮膜の硬さがビッカース500 以上でよいため、溶射材料の選択範囲が広く経済的であるうえ、その上にDLC薄膜を形成したので、耐摩耗性に優れ、摩擦係数が小さいため、軟質金属の凝着現象が極めて発生し難い特性を発生する。従って、円筒容器の印刷・塗装に際しても、長期間にわたって金属の凝着による容器の変形やスリ傷の発生が起こり難く、高品質製品を高い生産性をもって遂行し得るので、生産コストの低減にも大きな効果が期待できる。

【図面の簡単な説明】

【図1】溶射皮膜を形成したスピンドルの表面に、ダイヤモンドライクカーボンを施工する装置の概要を示したものである。

【図2】大越式摩耗試験用の試験片の形状と試験片の接触状況を示したものである。

【図3】本考案にかかる保持部材の縦断面図である。

【符号の説明】

1 スピンドル

2 反応容器

3 反応チャンバー

4 メッシュ電極

5 高周波電流コイル

6 直流電源

21 試験片母材

22 アルミニウム円板

23 試験片上に形成した皮膜層部

31 保持部材

32 マンドレル

33 スリーブ

33a スリーブ先端

36 コンベアディスク

38 複合皮膜

39 シームレス缶

【実用新案登録請求の範囲】

【請求項1】 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

【請求項2】 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と、その上に設けた金属PVD薄膜である中間層と、その上に黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

【請求項3】 スリーブの外周面に形成する上記溶射皮膜は、金属, セラミックスおよびサーメットのいずれか一種または二種以上を単層または複層にしたものであって、その硬さがビッカース硬さで 500以上を示すものであることを特徴とする請求項1または2に記載の保持部材。

【請求項4】 スリーブ外周面に形成された上記溶射皮膜は、その表面あらさ Ra が 0.5μm以下であることを特徴とする請求項1〜3のいずれか1項に記載の保持部材。

【請求項5】 スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Raが0.005 〜0.01であり、その表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさ Ra が 0.001〜0.05μmであることを特徴とする請求項1に記載の保持部材。

【請求項6】 スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Raが0.005 〜0.01であり、その表面に形成した金属PVD薄膜はその表面あらさRaが0.01〜1.0 で、さらにその表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさRaが 0.001〜0.05μmであることを特徴とする請求項1に記載の保持部材。

【請求項1】 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

【請求項2】 円筒容器の外周面に印刷や塗装の如き装飾を施す際に、その円筒容器を回転可能に保持するために用いられるマンドレルのスリーブ外周面に、溶射皮膜である下層と、その上に設けた金属PVD薄膜である中間層と、その上に黒色のダイヤモンドライクカーボン薄膜である上層とからなる複合皮膜を設けたことを特徴とする被装飾円筒容器の保持部材。

【請求項3】 スリーブの外周面に形成する上記溶射皮膜は、金属, セラミックスおよびサーメットのいずれか一種または二種以上を単層または複層にしたものであって、その硬さがビッカース硬さで 500以上を示すものであることを特徴とする請求項1または2に記載の保持部材。

【請求項4】 スリーブ外周面に形成された上記溶射皮膜は、その表面あらさ Ra が 0.5μm以下であることを特徴とする請求項1〜3のいずれか1項に記載の保持部材。

【請求項5】 スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Raが0.005 〜0.01であり、その表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさ Ra が 0.001〜0.05μmであることを特徴とする請求項1に記載の保持部材。

【請求項6】 スリーブ外周面に形成された上記溶射皮膜は、硬さがビッカース硬度で 800〜1200を示し、50〜600 μmの厚さを有し、かつ表面あらさ Raが0.005 〜0.01であり、その表面に形成した金属PVD薄膜はその表面あらさRaが0.01〜1.0 で、さらにその表面に形成したダイヤモンドライクカーボン薄膜は0.05〜2.0 μmの厚さを有しかつ表面あらさRaが 0.001〜0.05μmであることを特徴とする請求項1に記載の保持部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【登録番号】第3018001号

【登録日】平成7年(1995)8月30日

【発行日】平成7年(1995)11月14日

【考案の名称】被装飾円筒容器の保持部材

【国際特許分類】

【評価書の請求】未請求

【出願番号】実願平7−4407

【出願日】平成7年(1995)5月11日

【出願人】(000109875)トーカロ株式会社 (127)

【登録日】平成7年(1995)8月30日

【発行日】平成7年(1995)11月14日

【考案の名称】被装飾円筒容器の保持部材

【国際特許分類】

【出願番号】実願平7−4407

【出願日】平成7年(1995)5月11日

【出願人】(000109875)トーカロ株式会社 (127)

[ Back to top ]