酸化用電解電極及びその電極を用いた酸化方法と酸化装置

【課題】 オゾン電解を用いる従来の酸化・殺菌技術では、オゾン電極などの酸化用電解電極を試行錯誤して作り出し、それを「触媒効果」という内容の不確かな概念で説明してきた。従って高価で、不安定な材料を使用せざるを得なかった。また大きな電流密度を必要とし、電流効率も低かった。本発明では、安価で、電流効率が高く、金属溶出が微量でかつ寿命の長い酸化用電極及びその電極を用いた酸化方法及び酸化装置を提供する。

【解決手段】 酸化用オゾンなどを生成する水の電気分解をナノテクノロジーで理論的に解明した。陽極の導電基体の外側表面に配置する絶縁膜のトンネル効果でオゾンなどの酸化物質が生成できる事、そしてその絶縁膜は堅固で緻密でナノサイズの厚さであれば、膜物質の種類に関係なく酸化物質を生成できる事を見出した。代表的な導電基体としてステンレス鋼のSUS430を用い、絶縁皮膜はそのステンレス鋼に固有な不動態皮膜を用いる。

【解決手段】 酸化用オゾンなどを生成する水の電気分解をナノテクノロジーで理論的に解明した。陽極の導電基体の外側表面に配置する絶縁膜のトンネル効果でオゾンなどの酸化物質が生成できる事、そしてその絶縁膜は堅固で緻密でナノサイズの厚さであれば、膜物質の種類に関係なく酸化物質を生成できる事を見出した。代表的な導電基体としてステンレス鋼のSUS430を用い、絶縁皮膜はそのステンレス鋼に固有な不動態皮膜を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明による技術は、水道水や浄化水などの溶液から酸化力の強いオゾン水などを生成して、それを家庭用や農・魚業用の殺菌水として用いたり、飲料水や下水・排水を電極間に通過させ、その溶液内の金属や菌や有機物などを酸化・殺菌・浄化したり、野菜工場などで栽培用溶液にオゾン水などを供給して、植物活性化などに利用するものである。

【背景技術】

【0002】

近年、環境に優しい酸化や殺菌・消臭の方法が求められている。酸化力の強い物質は本質的に殺菌剤になる。そして、オゾンや活性酸素などのような強酸化物質は、酸化後に酸素や水になるので、環境負荷が少なく最も期待されている。オゾンは有害な塩素等と比しても約7倍と言う強い殺菌力があり、オゾンはガスとしての状態よりも、水に溶けた状態のオゾン水の方が安全で扱いやすい。そこで、特殊な方法で水を電気分解して、直接オゾンや活性酸素などの強酸化物質が溶けた水を生成する酸化・殺菌方法とそれらを用いた装置が注目されてきている。

このような電解装置では陽極側の反応が特に重要であり、陽極でオゾンなどが生成される。従来はオゾン生成の陽極材料として、主に環境に有害な二酸化鉛や高価な白金などが使用されてきた。

「特許文献1」は二酸化鉛粉末を含む微粒子で陽極の電極表面を形成した。「特許文献2」は白金層を有する多孔質給電体電極を用いた。「特許文献3」は導電性ダイヤモンド構造の電極を用いたものである。「特許文献4」は白金と銀を用いたものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】 特開平1−139785号広報

【特許文献2】 特開平1−312092号広報

【特許文献3】 特開平9−268395号広報

【特許文献4】 特開2011−32507号広報

【発明の概要】

【発明が解決しようとする課題】

【0004】

鉛などのように環境に有害な金属や、白金やダイヤモンドのような高価な材料を用いないで、オゾンや活性酸素などの環境に優しい強酸化物質を生成する酸化用電解電極を先ず提供する。そして、この酸化用電解電極を用いて、水道水などを原料として強酸化物質の濃度が高い電解水を生成し、それを酸化用及び殺菌用の溶液とする。そして、その溶液で手洗いなどして、菌を酸化・殺菌するなどの方法及びそのような酸化用液を得ることが出来る酸化装置を提供する。

また、この酸化用電解電極を用いて、電極間に生成される強酸化物質により、電極間で直接に、未殺菌の飲料水や浄化水に含まれる菌などを酸化・殺菌する方法及びそのような酸化装置を提供する。この場合には、容器内の水などを容器に入れたまま殺菌する方法と、流水の状態で殺菌する方法がある。

もちろん、本発明では、塩素などの有害物質を含まない、強い酸化作用の物質を含んだ溶液による酸化方法を提供するので、課題は殺菌にとどまらず、消臭や金属の酸化、有機物の浄化、生物の活性化など様々な分野に及ぶ。また、場合によっては工業用化学反応の酸化電位の制御も課題となる。

この課題を実現するために、オゾンなどの酸化物質が生成出来る電極は、電極金属の溶出が少なくて錆びずに寿命が長いこと、及び電極表面の析出物の洗浄が簡単に行なえることなどが必要となる。

【課題を解決するための手段】

【0005】

これらの課題を解決するために電解によりオゾンなどの強酸化物質を生成する。この強酸化物質を生成するために、陽極にはステンレス鋼を用いて、そのステンレス鋼に固有な不動態皮膜の後述する特殊な性質を利用する。陰極はステンレスでも他の金属でも構わない。

まず、本願の発明者達は、水の単純な電気分解の理論にまでさかのぼって、水の電気分解過程をトンネル理論で解明することに成功した。そして、その延長でオゾンなどの強酸化物質を生成出来る極めて簡単な方法とその為の電極を発明した。ここで言う強酸化物質とはオゾンの他に活性酸素、OHラジカル、過酸化水素を指すが、詳細は後述することとし、本願ではオゾンにこれらを代表させて説明する。電解によるオゾン生成の理論は、従来技術では「触媒」効果としてしか解明されなかったものである。

本願の発明者達は、水の電気分解が水分子を構成する共有結合電子のトンネル現象であることを見出し、これを第一のトンネル現象と名づけた。そして、電気分解で得られる酸素に、更に強力な酸化電位を与えてオゾンを生成するには、第二のトンネル現象を実現すれば良い事を見出した。

そしてさらに、水を電気分解する際に、陽極電極の表面にナノサイズの絶縁膜を配置すれば、この第二のトンネル現象を実現できることを発見した。

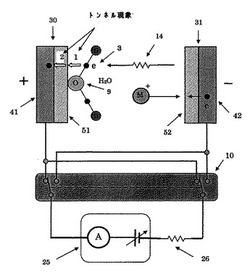

この第一と第二のトンネル現象は、水分子の中にある共有結合電子が、電界により加速され、陽極に向けて水分子から飛び出す際には一連の総合トンネル現象として実現される。図1に示すように、電子はこれらの二つのトンネル現象の合成である総合トンネル電圧による加速電位を得て飛び出し、水分子は先ずH2OはHとOHに分解される。

そしてこの時、HとOHは、作用と反作用の原理により、飛び出した電子と同等の反作用を受けて高い酸化電位を付与されることを推論した。すなわち、第二のトンネル電圧により、水分子は通常の電気分解時より酸化電位の高い物質、つまり、活性酸素原子とOHラジカルに分解されるのである。生成したこのOHラジカルは、さらに同じく総合トンネル現象で共有結合電子を失い、更に活性酸素原子と水素原子に分解される。そして、これらの活性酸素原子が3個集まってオゾンが生成されるのである。

従って、電解過程にある電極間には、オゾンの他に活性酸素原子やOHラジカルなどの、環境には優しい活性酸素種あるいはオゾン種と呼ばれるこれらの酸化電位の高い強酸化物質が多数存在することになる。これらは強い酸化作用を有しており、水に溶け込むので、この生成されたオゾン水を用いて殺菌や浄化などに利用できる。つまり、水を媒介とした間接的酸化方法およびそれを可能とする酸化装置がこうして得られる。本発明では、このように酸化電極により生成したオゾン水を殺菌に用いるという間接的方法の他に、上記の様に電極間に於いて生成される強酸化物質を、再結合して酸化力を失う前にも酸化・殺菌に利用することも特徴とするものである。電極間に流水の状態で水を流してやれば、殺菌水を作るのではなく、流された水それ自体が、間接的方法に比較して、後述するように数倍以上の効率で良く酸化・殺菌される。本願ではこのように効率の高い直接的酸化・殺菌方法とこれによる酸化装置も発明した。

つまり、上記に於いて説明したように、電解過程で生成されるオゾンなどは、これらは周りに生成されている水素原子と再結合してしまい、かなりの部分が再び電解直後に水に戻ることになる。ここに水を流通させれば、これらが再結合する前に酸化力として利用することが出来る。そして、水に戻らなかったこれらのオゾンなどは水に溶けた状態で存在することになり、殺菌水となる。電極を傾けて、陰極で気体になる水素ガスの気泡が浮力により陽極の周りに戻るようにしてやると、この再結合の量が変化して、溶液のオゾン水濃度が変化することからもこの仮説は裏付けらた。

【0006】

このように、オゾン水生成の為には、陽極表面で第二のトンネル現象をもたらすナノサイズの絶縁膜が極めて重要である。

そして本願の発明者達は、この絶縁膜には、ステンレス鋼に固有な不動態皮膜が最も適していることを見出した。

また、本願の発明者達は、本願の技術開発の過程でナノサイズ膜の膜厚を測定する技術を同時に開発し、これも別に特許出願している。

この測定技術により、ステンレス鋼には、その種類に関わりなく約1.8nmの不動態皮膜が形成されていることが解った。これが本願で言う第二のトンネル現象を起こす。半導体物理で知られているトンネル電圧と絶縁膜の関係式から、この第二のトンネル電圧は約1.26Vであることが推定された。第一のトンネル電圧は水の理論分解電圧として知られるもので、その値は1.23Vである。従って総合トンネル電圧はこの両者を加算して得られる2.49Vとなる。

一方、このステンレス鋼を陽極に用いて水の電気分解をすると、電流が流れ始める最低電圧は、測定によると2.5Vであった。

これは、従来理論では「過電圧」として知られている値である。こうして、従来理論の「過電圧」とは、本願の理論で言うところの「総合トンネル電圧」に該当することになる。

そうすると、この電圧が2.5Vであるということは、オゾンの酸化電位よりも充分に高い値なので、ステンレス鋼での電気分解でオゾン水が生成される理論的裏付けが出来たことになる。

実際に、ステンレス鋼を陽極にして水の電気分解を行い、酸素では分解されないヨウ化カリウムを用いて生成された水の酸化力を測定したところ、明確に酸素より酸化電位の高いオゾンの濃度を観測することが出来た。同様に、他の方法のオゾン水濃度計や紫外線式濃度計でもオゾンの存在を確認することが出来た。

本発明のオゾン水生成による酸化・殺菌装置では、生成された多くのオゾンは水に溶けるか再結合してしまい、気泡として生成されるオゾンガスは微量であるので、オゾン臭はほとんどすることは無い。後述するように、単純にステンレス鋼を電極に用いると錆の発生が大きく、それによりオゾン濃度は更に低くなり、また、普通ではこの微量のオゾン臭に気付かないことと併せて、このステンレス電極によるオゾン生成の事実は発見されて来なかったものと推測される。

【0007】

最も一般的なステンレス鋼の鋼種SUS304を陽極に用いて、電流密度を10mA/cm2程度で1リッターの水道水を約1時間かけて電解すると、オゾン水濃度はヨウ化カリウム法で約2ppmの濃度を観測することが出来た。しかし、この時点で、電解済みの水道水は薄茶色に濁り、鉄分が溶出していることが解る。6価クロムの溶出濃度を測定すると数ppmを上回ることも解った。

従って、陽極に無処理のステンレス鋼を用いて、電流密度を通常の電解で行われるように、10mA/cm2近辺以上で電解することは、毒性のある6価クロムを環境に放出することになる。本願では、この様に無処理のステンレス鋼を用いる場合で、しかも、後述する本願発明の電流密度領域を離れて電解する場合には、例え電極金属の寿命を問題としない特殊な使用方法においても、6価クロム濃度が高くなる場合があるので、それ管理する必要があることはここで警告しておかなくてはならない。

本願では、電解過程において、6価クロムを基本的には溶出させないか、あるいは溶出があっても飲料水基準以下の微量に抑える特別の電解酸化の方法についての開発を以下の様に行なった。因みに、極く微量の6価クロムであるならば、これは生物体に必要とされる3価クロムに容易に変ずるもので、環境に害を及ぼすものではない。特殊例として、植物工場などでの利用が想定されるものである。

【0008】

先ず、本願の発明者達はステンレス鋼の表面に窒化処理を施せば、6価クロムの溶出濃度は0.05ppmという飲料水基準以下程度まで大きく低減することが出来ることを見出した。こうして電解の生成水は鉄分の溶出によって濁るということもなくなった。そして、後述する図5にも示すとおり、ステンレス鋼でも、オーステナイト系(鋼種例SUS304)やマルテンサイト系(鋼種例SUS420)のものより、フェライト系ステンレス(鋼種例SUS430)の6価クロムの溶出濃度が、結晶構造の違いに起因して他のものより大幅に少ないことも見出した。この傾向は窒化処理をしても同一の傾向であった。

このように、本願の発明者達は、ステンレス鋼の表面に窒化処理をした酸化用電解電極を発明し、また、その電極を用いた酸化装置を発明した。

【0009】

絶縁膜の膜厚が約10nm以上ある半導体ウェハーの酸化シリコン膜で同様な実験を行っても強酸化物質が生成されて本願の理論は実証された。酸化シリコン膜の製造は高価であるが、ステンレス鋼は安価であり、その固有な不動態皮膜による第二のトンネル電圧もオゾン生成には丁度適正の値である。そして、ステンレス鋼の不動態皮膜には、傷がついても自己修復作用があるという実に重要な特徴がある。

数nm厚のナノサイズの絶縁膜は酸化シリコンなどの真空蒸着の方法でも作ることは可能ではあるが、ピンホールなどが出来てしまい、そこから穴が拡大してしまうので、工業用には現段階では使用することは出来ないが、近い将来、金属の強固な酸化・窒化・炭化物皮膜や有機物の皮膜が出来て、本願発明の応用範囲は広がるものと期待される。

【0010】

ステンレス鋼の不動態皮膜には更に重要な特徴がある。ステンレス鋼を陰極に用いると、通常は絶縁皮膜である不動態皮膜が整流作用を持ち、導電皮膜に変わるか、あるいは消滅するのである。そして、これを再度陽極に用いると絶縁皮膜として直ちに再生する。

本願発明者達はこのような特徴を確認して、この特徴を次のように応用する電解酸化の方法を見出した。

電解中は、陰極には水道水などの溶液の中の金属イオンが金属やその化合物となって析出する。これが蓄積すると陰極は洗浄液などを用いて洗浄しなくてはならない。

ところが、その陰極を、極性を変えて今度は陽極として用いると、析出されていた金属やその化合物は電極から剥離して陰極は自己洗浄されるのである。

白金などを用いた電解では、陰極と陽極を交互に使用するという方法も無いわけではなかったが、白金以外の電極では、このような方法は、電極が大きく損傷してしまい採用することが出来なかった。

しかし、ステンレス鋼の不動態皮膜には、整流作用の他に、微小な損傷に対しては自己修復作用があるので、本願では、電極と直流電源の間に極性反転スイッチ10を配置して、随時に極性を反転することにより、電極の自己洗浄機能をもつ殺菌方法及び殺菌装置を実現することが出来た。

【発明の効果】

【0011】

本発明により、従来のオゾンガス注入方式とは違って、電解式オゾン生成により酸化力の強い酸化装置を簡単作ることが出来る。しかも、この酸化用オゾン電極が、価格が安くて加工が容易なステンレス鋼で電極が作れるということは、オゾン水生成による時代を画する酸化・殺菌方法が得られたと言うことが出来る。

ペットボトルに2本の電極を差し込んで、本願の方法で通電するだけで酸化・殺菌水が簡単に得られる。それは環境に優しいので、応用として減農薬や野菜工場にも利用できる。オゾン水の植物活性化効果も広く認められている。また、電極間には、再結合して水になる前の多数のオゾンや活性酸素などが存在するので、流水などの方法により、これらの強酸化物質により強い酸化力が発揮される酸化方法を採用することが出来る。このように、容器に入れたもの以外に、流水の状で排水などの浄化・殺菌にも簡単に応用が出来る。電源環境の悪いところでは太陽光発電・風力発電なども環境改善のために容易に利用できるし、また、電極の面積を大きくしたり、積層型にすることなどにより、産業用に用いる規模も容易に拡大することが出来る。電極が自己洗浄機能を持つということは、産業規模に応用するには不可欠の効果である。

【図面の簡単な説明】

【0012】

【図1】 本発明の概念図

【図2】 実施例1を説明する概観図

【図3】 積層型電極の概念図

【図4】 実施例1の場合のオゾン水濃度結果を示すグラフ

【図5】 実施例2の6価クロム溶出特性を示すグラフ

【図6】 実施例2のオゾン水濃度特性を示すグラフ

【図7】 実施例5の酸化力特性を示すグラフ

【発明を実施するための形態】

【0013】

発明を実施するための第一の形態は以下の様になる。ステンレス鋼に窒化処理を施した電極を製造する。この電極を陽極に用いて容器に入れた水道水等を酸化・電解して酸化力の強いオゾン水などを生成する。この様な酸化方法により得られるオゾン水などを酸化・殺菌剤として用いるという酸化装置を作る。また、電極間を流水にして、そこを通過する水自体を酸化・殺菌するという酸化装置にすることも出来る。

第二の形態は以下の様になる。無処理のステンレス鋼を少なくとも陽極に用いる。この電極を用いて容器に入れた水道水等を酸化・電解して酸化力の強いオゾン水などを生成する。その際、電解電流は実施例で詳述して定義するところの「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲に制御して、上述の第一の形態と同様な酸化装置を作る。

そして、いずれの形態においても、ステンレス鋼としてフェライト系ステンレス鋼が6価クロムの溶出が無いかあるいは少なくて、環境に優しく効果的である。

【実施例1】

【0014】

本発明の実施例1を図1と図2を用いて説明する。本実施例1では図1において、極性反転用スイッチ10と直列抵抗26は用いない。図1の定電流直流電源25は、本実施例では定電流機能の無い通常の直流電源で構わない。この直流電源25を陰極31と陽極30からなる電極セットに直接接続する。陰極31はフェライト系ステンレス鋼SUS430で、板厚0.8mm、幅20mm、長さ190mmである。一方、陽極はこの陰極と同じものを、表面をサンドブラスト処理をして、温度400℃前後の アンモニアガスの炉に数時間以上いれて窒化処理したものを用いる。こうして製造した陽極30が本願で発明した窒化処理電極である。

この両電極の機能を分離すると、図1の導電基体41,42とこれに固有の不動態皮膜51,52とに分けられる。図2は本実施例の具体的構造を示している。陽極30と陰極31間は約3mmにして両者を対向して制御箱32に取付ける。この両電極部分を、容器に入れた水道水の中に入れて、電源ケーブル37を通して直流荷電する。陰極31の不動態皮膜52は、陰極であるが故に絶縁膜としての性質はここで消滅するので、電解特性には影響を与えないことになる。

そうすると、水道水に溶けている不純物が電解質となりその抵抗成分は、電解質等価抵抗14で示される。これが電源の電圧を水分子9に伝えて、水分子9は陽極30の表面に押され整列する。これが、近年発見された電気二重層を形成するのである。もし、陽極30が白金で作られていれば、不動態皮膜41は存在しないので、電源25の電圧が水の電気分解電圧1.23Vを上回ると、水分子を結合させている共有結合電子3は陽極に飛び移る。これが、本願発明者の言う第一のトンネル現象である。この電子の飛び出すことにより、水は分解されるが、この反動で得られる酸素のエネルギーは低くてオゾン水は生成されない。

【0015】

ところが、実施例1ではステンレスに固有の絶縁膜である不動態皮膜が存在するので、電源25の電圧をさらに上げないと電流は流れない。電圧を2.5V以上にすると電流が急激に流れるようになる。電極間の間隔や電解質の量を変えてもこの2.5Vの値は変化せずに、トンネル現象の特徴を良く示している。すなわち、水分子のトンネル電圧1.23Vに不動態皮膜厚1.8nmのトンネル電圧が加算されて2.5Vの総合トンネル電圧で電気分解が開始されたことを示している。この電圧は、従来から「過電圧」といわれていた電圧に相当し、分解された酸素に充分にオゾンを形成させるだけの酸化電位を与えて活性酸素やOHラジカルを作り出していることを充分に推測させるものである。

【0016】

こうして実際にヨウ化カリウム法で、オゾン水の生成が確認された。すなわち、水温18℃の水1リッターを電流密度約10mA/cm2で電解して、オゾン水の濃度を測定した結果が図4のグラフである。水質によって異なるが、電極間の電圧は約23Vであった。1時間電解してのオゾン水の濃度は約2ppmで、殺菌水として用いるには充分な値であった。この時、同じく6価クロムの溶出濃度を測定したら0.05ppm以下で飲料水基準以下の値であった。時間を増していくとオゾン水濃度が低下するのは、溶液が少しづつアルカリ性に転じていくことが影響しているものと考えられる。電極間に不織布などのフィルターを配置してやると、陽極側のオゾン水濃度は更に高い方向に上昇していくことも確認できた。

この陽極にオーステナイト系ステンレス鋼のSUS304を用いて表面の窒化処理を行い、同様な実験をしたところ、オゾン水の濃度は同一であるものの、6価クロムの溶出濃度は数倍も高くなった。鉄分の溶出も同様に多く生成水は茶色に濁る。

1時間の電解では、6価クロムは排水基準値の0.5ppmよりは低かったが、オーステナイト系ステンレス鋼を用いて窒化処理した電極の使用には注意を要するものである。

【0017】

このように、ステンレス鋼の表面を窒化処理して電解用電極を製造し、それを陽極に用いた殺菌装置が本実施例1である。しかし、この窒化処理をして製造した電極では、電流密度を大きくして電解を実施出来る利点がある反面で、特に電極の水際などが錆びやすく、電極寿命も比較的短いという欠点がある。そして、この電極を陰極として短時間でも用いると、損傷を受けてしまうという問題もある。従って、この電極を、長時間の連続電解を必要とする産業用に用いる場合は、寿命の他に、電極に析出する化合物の通電洗浄が難しいというような問題に直面する。

【実施例2】

【0018】

本発明の実施例2を図1、図3,図5,図6を用いて説明する。この方法は、実施例1の問題点を克服して、大規模な産業用として水の浄化・殺菌への利用に道が開けるものである。

本願の発明者達はステンレス鋼の不動態皮膜には、先に説明した特徴の他に、極めて有効な新たな二つの特徴が備わっていることを見出した。それを先ずもって説明する。表面処理を一切しないステンレス鋼を両電極として用い、実施例1と同様なサイズと配置で、図1のように構成する。電解する溶液は、ここでは一般に電解質を多少含んでいる水道水を用いる。この溶液は容器に入った静止水でも流水でも良い。また、この実施例2では陰極は必ずしもステンレス鋼でなくてもよい。また、直列抵抗26と極性反転用スイッチ10は本実施例2では用いない。定電流直流電源25を陰極31と陽極30からなる電極セットに直接接続する。ここでは右側が陰極になっている場合で説明する。

陰極31の不動態皮膜はその特性上、陰極である限り、既に説明したとおり消滅するか、あるいは導体に変化しているので電解には影響を与えない。従ってここでは説明の対象としない。

このようにして、図5は、通常の電解では用いることの無い、敢えて微小電流密度の領域で電解を実施して、その時の6価クロムの溶出濃度を測定したものである。このグラフから、不動態皮膜は、電流密度をゼロから上げていくと、特定の電流密度を超えると6価クロムの溶出を開始することが解った。

このグラフでは、不動態皮膜は、推測するに、電流が増大すると電気的ストレスに耐え切れずに金属の溶出を開始する。そして、それ以後は電流密度の増大に比例してその溶出量が増えるという興味深い特性が歴然としている。

これが、ステンレス鋼の不動態皮膜において、本願の発明者達が新たに見出した第一の特徴である。

さらに、この6価クロムが溶出しない電流密度の領域では、この微小電流がステンレス鋼の表面を強固にし、防錆効果を高めているということも見出した。

ステンレス鋼の表面には特異な場所などを起点として孔食という腐食が存在する場合がある。しかし、微小電流を流すことにより、その孔食部分には絶縁膜がないので電流が集中し6価クロムを溶解させる。そして、それが不動態皮膜を再生させて孔食を防ぐという特徴がある。実際にこの微小電流領域では耐食性が優れているということが実験により確認出来た。

また、この特徴はステンレス鋼の種類で大きく異なり、特にフェライト系ステンレス鋼のSUS430では約3mA/cm2までは6価クロムの溶出が無いということを見出した。一方、オーステナイト系のSUS304ではこの値は小さく約0.5mA/cm2であった。 この大きな差は鋼種の結晶構造の違いに起因するものと考えられる。このように、6価クロムの溶出が始まる直前の電流密度を、ここではステンレス鋼の鋼種と水質によって決まる「6価クロム不溶出最大電流密度」と定義する。

【0019】

次に本願の発明者達が見出した新たな第二の特徴を図6を用いて説明する。これは上記と同一サイズの両電極にフェライト系ステンレス鋼SUS430を用いて、容積1Lの水道水を12時間かけて電解した時に、生成し溶解しているオゾンの濃度と、第一の特徴で示した6価クロムの溶出濃度を示し両者を比較しやすくしたものである。

オゾンは、ある特定の電流値以下では濃度として計測されないことも明確になった。一度生成したオゾンが水素と総て再結合してしまうことが原因と考えられる。ここでは、この特定の電流値を「オゾン生成最小電流密度」と定義する。

具体的にはこの値はステンレス鋼の総ての鋼種で、水質の大きな違いを除外して考えれば約0.5mA/cm2である。

このように、フェライト系ステンレス鋼(SUS430)を用いた、図6のグラフは、「6価クロム不溶出最大電流密度」以下で、かつ「オゾン生成最小電流密度」以上の微小電流領域で、6価クロムを溶出させることなく、充分にオゾン水を生成できるということを示している。しかも、その特別な領域では不動態皮膜は強固で、高い酸化力を得る殺菌用電解は安定して継続できる。これが新たに見出した第二の特徴である。

また、このオゾン水の濃度に関してのみ言えば、この図6グラフはステンレス鋼の種類に関わらず同一であることも確認した。従って、オーステナイト系ステンレス鋼(SUS304)を用いて、オゾン水を生成すしようとする場合には、6価クロムがどうしても溶出してしまうことが解る。マルテンサイト系(SUS420)でも同様であった。

【0020】

この新たに見出したステンレス鋼の不動態皮膜の二つの特徴から、本願の発明者達は、本願に示す新しい酸化の方法とそれに基づく新しい酸化装置を開発することが出来た。

本願で言う酸化とは、オゾンなどの強力な酸化物質を生成して、その酸化力を利用して手などを媒介的に殺菌したりする場合と、水などの殺菌のように、電極間を通過させることにより、水中にある菌などを直接酸化して殺菌する場合などの両方に用いる概念である。

実施例2の酸化方法を具体的に述べると以下の通りである。図1において、両電極に同一のフェライト系ステンレス鋼のSUS430を特別な表面処理を行わずに用いた。そして、両電極には極性反転用スイッチ10を介して最大電圧35Vの定電流直流電源25を接続した。直列抵抗26は用いない。

両電極が水中内で対向する面積は片方の電極で約25cm2であり、定電流直流電源25の電流値は50mAに設定して1Lの水の電解を開始した。こうすると、電極の電流密度は約2mA/cm2である。このように、電流密度を「オゾン生成最小電流密度」である約0.5mA/cm2以上で、かつ「6価クロム不溶出最大電流密度」である3mA/cm2以下に設定して電解を実施する電解方法により、12時間後にはオゾン水濃度は約1.8ppmが得られた。また、6価クロムの溶出濃度はゼロという結果が得られた。

生成されたオゾン水は殺菌・消臭などの酸化物質として用いることも出来るし、オゾン生成の過程では電極間の酸化力は極めて高いので、電解する溶液そのものを酸化することが出来る。そして、このような方法で、飲料水などを酸化・殺菌する装置を作る事が出来る。

SUS430に関わらず、フェライト系ステンレス鋼であれば、結晶構造が同じことにより同じ結果が得られる。オーステンイト系ステンレス鋼のSUS316はクロム濃度がSUS304と異なるが、こうした特性に関してはSUS304と同じ結果で、本発明には用いることは出来なかったことからも、結晶構造の違いでステンレス鋼の選別をすることが正しいことが証明された。

【実施例3】

【0021】

本実施例3では、実施例2と同様な電極セットを用いて、定電流直流電源25の代わりに、定電流機能を持たない直流電源25を用いて、電圧を約35Vに設定し、電極セットと電源の間に560Ωの直列抵抗26を取り付けた。この時電極間電圧は7Vであった。

従って、電極に流れる電流密度は(35−7)×1000/(560×25)=2mAとなる。水質の違いにより、電極間電圧が8Vになった場合、同様に計算すると電流密度は1.93mAでほとんど変化しないことが解る。

このように、直列抵抗26を用いることにより、水質が異なっても、電極に流れる電流密度の変化量は少なく、定電流制御に近い制御を行なう殺菌装置を提供することが出来る。

【実施例4】

【0022】

本実施例4では、実施例2と同様に、陽極も陰極も同じフェライト系ステンレス鋼SUS430を用いて電極セットを構成し、それを、図1の様に極性反転用スイッチ10を介して定電流直流電源25に接続する。本実施例4では直列抵抗26は用いない。極性反転用スイッチ10は機械的接点でも半導体スイッチでも良く、人が任意に切替えても、また、特定時間毎に自動的に切替える制御器が付属していても良い。

そして、実施例2と同様な実験を、極性反転用スイッチ10を切替えて、その都度新しい水道水に取り替えて電解しても実施例2の場合と同じ図6の結果がえられた。

そして、この極性反転のシーケンスを繰返しつつ、数10時間以上の長時間電解を実施しても、電極には水酸化カルシュームの白い析出物が確認されることは無かった。極性反転用スイッチ10が無い場合には、陰極には水酸化カルシュームの白い析出物が確認されたので、このことが改善され、電極の自己洗浄が実現していることを示している。

そして、この電解方式を多数回繰返すという電解を、数100時間行なった後に、両電極を拡大鏡で観測しても、損傷や大きな錆は見当たらずに電極の寿命は大きく延びた事が確認された。

【実施例5】

【0023】

実施例5について、図1と図3を用いて説明する。実施例5では、陽極30も陰極31も厚さは0.5mmのフェライト系ステンレス鋼(SUS430)で製造した、同じ形状の電極を複数枚用いた。電極表面には窒化処理は行なわないで、寸法は 7cm×4cmである。本実施例5では流水を殺菌水にしたり、流水そのものを酸化・殺菌する。

本願の電解よる酸化方法では、電極の電流密度が小さいので、短時間に多量の酸化を行なおうとすると、電極の面積を大きくしてやる必要がある。

例えば、電流密度が2mA/cm2で、1時間で、実用レベルの殺菌水となる0.5ppmのオゾン水を得るには、例えば電極面積は83cm2以上必要であり、このように電極面積はかなり広くする必要がある。もちろん、電解時間を長くする方法もあるし、この両者を併用しても良い。

【0024】

本実施例5では、両電極の対向する面積を広くする為に、電極を複数枚用いる。そして、それぞれの電極の両面を効果的に利用するように、それらを積層して陰極群と陽極群を形成する。図3にそのように積層した一例を示す。

電極用板材の対称の位置に大きな穴と小さな穴を開けたものを複数用意し、その半数の枚数の表裏を反転させて、その2種類の穴が大小交互に重なるように配置し、それをパイプ状導電性スペーサを介して積層する。小さな穴は導電性スペーサを受け止めて、電気的に繋げる役割を担う。大きな穴は導電性スペーサを接触せずに通過させる役割を担う。こうして、電極用板材が1枚毎に電気的に別個に接続されて、電極用板材が二つの電極群に分かれ、電解用電極を形成することが出来る。

また、電力効率を上げるためには、電極間の距離は数mm以下とし、出来るだけ狭くすることが好ましい。

【0025】

電極間間隔を1.5mmにして積層した20枚の電極で実験したところ、約6Wの消費電力で、水道水の流水1リッターを1分間で約0.5ppmの殺菌用オゾン水に変えることも成功した。流量を変えた場合の生成オゾン水濃度の結果を図7に示す。

また、水道水を電極間に流して、水道水そのものの殺菌を確認する為に、菌の代わりに予めヨウ化カリウムを溶かした水道水で電解を実施して、電極間を通過して酸化され、分解されたヨウ素の量を求めた。分離したヨウ素の量は菌の死骸に相当する。

このヨウ素の量を、流量を変えて測定した結果を同じく図7に示す。この直接酸化方法は、オゾン水を得て、その酸化力でヨウ素を分離する媒介的方法よりも、酸化力は数倍から10倍近く強力になることが解る。

飲料水を流水方式にして、総ての流水が本願の陰極と陽極の両電極間を必ず通過するようにしておけば、確実な殺菌が行なえるようになる。電極間には、再結合して消滅する前の酸化力の強い活性酸素やOHラジカルが存在するので、より強力な殺菌が行なえるのである。

【0026】

本願においては、以上ような実施例に限定されること無く、例えば、電極構造はパイプ状にすることも出来るし、金網にすることも出来る。また、それらの組合せも可能である。本願の意図する範囲において様々に変形させて酸化装置を形成できることは言うまでも無い。

その際、電極のステンレス鋼の種類などを変える場合や、電極が損傷を受けない範囲において様々な溶液を電解する場合には、改めて「オゾン生成最小電流密度」と「6価クロム不溶出最大電流密度」を測定して、電解をその両者の中間の領域で実施することが必要である。

【産業上の利用可能性】

【0027】

ステンレス鋼という極めて安価で一般的な部材をもちいて酸化用電解電極が自由な形状に作れるので、応用範囲は非常に広い。水道水や飲料用などの水で安定してオゾン水が生成できるので、酸化の効果は殺菌に限ることなく消臭、減農薬や動物・植物活性化の分野に亘り広く応用することが出来る。また、電極に磨耗と腐食がなく、更に電極の析出物を自己洗浄を行なう機能を付与することが出来るので、大規模な飲料水や浄化水の殺菌や、排水からの金属イオンの酸化除去などにも応用できる。水中のカルシュームなどは、この自己洗浄機能により固形物として除去できるので、硬水を軟水に変えることも出来る。

特に、本願による発明の応用として、絶縁皮膜のナノ膜で電気化学反応における酸化還元電位の制御を行なえることを発見したので、触媒という名で知られている、ナノサイズの世界で起きている不思議な効果の一端を理論的に解明する手助けとなる可能性がある。絶縁ナノ膜を、陽極のみでなく、陰極にも配置して、そのトンネル効果にも応用できる可能性がある。陰極に酸素を供給して、そこで過酸化水素を生成出来る可能性も有る。本願の発明者達は、本願によって明確にした「水の電気分解に於けるトンネル理論」が、植物における光合成の科学とも決して無縁ではないと考えるものである。

【符号の説明】

【0028】

1 トンネル現象1

2 トンネル現象2

3 水分子の共有結合電子

9 水分子

10 極性反転用スイッチ

14 電解質等価抵抗

25 (定電流)直流電源

26 直列抵抗

30 陽極

31 陽極

32 制御箱

37 電源コード

41 導電基体

42 導電基体

51 不動態皮膜

52 不動態皮膜

【技術分野】

【0001】

本発明による技術は、水道水や浄化水などの溶液から酸化力の強いオゾン水などを生成して、それを家庭用や農・魚業用の殺菌水として用いたり、飲料水や下水・排水を電極間に通過させ、その溶液内の金属や菌や有機物などを酸化・殺菌・浄化したり、野菜工場などで栽培用溶液にオゾン水などを供給して、植物活性化などに利用するものである。

【背景技術】

【0002】

近年、環境に優しい酸化や殺菌・消臭の方法が求められている。酸化力の強い物質は本質的に殺菌剤になる。そして、オゾンや活性酸素などのような強酸化物質は、酸化後に酸素や水になるので、環境負荷が少なく最も期待されている。オゾンは有害な塩素等と比しても約7倍と言う強い殺菌力があり、オゾンはガスとしての状態よりも、水に溶けた状態のオゾン水の方が安全で扱いやすい。そこで、特殊な方法で水を電気分解して、直接オゾンや活性酸素などの強酸化物質が溶けた水を生成する酸化・殺菌方法とそれらを用いた装置が注目されてきている。

このような電解装置では陽極側の反応が特に重要であり、陽極でオゾンなどが生成される。従来はオゾン生成の陽極材料として、主に環境に有害な二酸化鉛や高価な白金などが使用されてきた。

「特許文献1」は二酸化鉛粉末を含む微粒子で陽極の電極表面を形成した。「特許文献2」は白金層を有する多孔質給電体電極を用いた。「特許文献3」は導電性ダイヤモンド構造の電極を用いたものである。「特許文献4」は白金と銀を用いたものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】 特開平1−139785号広報

【特許文献2】 特開平1−312092号広報

【特許文献3】 特開平9−268395号広報

【特許文献4】 特開2011−32507号広報

【発明の概要】

【発明が解決しようとする課題】

【0004】

鉛などのように環境に有害な金属や、白金やダイヤモンドのような高価な材料を用いないで、オゾンや活性酸素などの環境に優しい強酸化物質を生成する酸化用電解電極を先ず提供する。そして、この酸化用電解電極を用いて、水道水などを原料として強酸化物質の濃度が高い電解水を生成し、それを酸化用及び殺菌用の溶液とする。そして、その溶液で手洗いなどして、菌を酸化・殺菌するなどの方法及びそのような酸化用液を得ることが出来る酸化装置を提供する。

また、この酸化用電解電極を用いて、電極間に生成される強酸化物質により、電極間で直接に、未殺菌の飲料水や浄化水に含まれる菌などを酸化・殺菌する方法及びそのような酸化装置を提供する。この場合には、容器内の水などを容器に入れたまま殺菌する方法と、流水の状態で殺菌する方法がある。

もちろん、本発明では、塩素などの有害物質を含まない、強い酸化作用の物質を含んだ溶液による酸化方法を提供するので、課題は殺菌にとどまらず、消臭や金属の酸化、有機物の浄化、生物の活性化など様々な分野に及ぶ。また、場合によっては工業用化学反応の酸化電位の制御も課題となる。

この課題を実現するために、オゾンなどの酸化物質が生成出来る電極は、電極金属の溶出が少なくて錆びずに寿命が長いこと、及び電極表面の析出物の洗浄が簡単に行なえることなどが必要となる。

【課題を解決するための手段】

【0005】

これらの課題を解決するために電解によりオゾンなどの強酸化物質を生成する。この強酸化物質を生成するために、陽極にはステンレス鋼を用いて、そのステンレス鋼に固有な不動態皮膜の後述する特殊な性質を利用する。陰極はステンレスでも他の金属でも構わない。

まず、本願の発明者達は、水の単純な電気分解の理論にまでさかのぼって、水の電気分解過程をトンネル理論で解明することに成功した。そして、その延長でオゾンなどの強酸化物質を生成出来る極めて簡単な方法とその為の電極を発明した。ここで言う強酸化物質とはオゾンの他に活性酸素、OHラジカル、過酸化水素を指すが、詳細は後述することとし、本願ではオゾンにこれらを代表させて説明する。電解によるオゾン生成の理論は、従来技術では「触媒」効果としてしか解明されなかったものである。

本願の発明者達は、水の電気分解が水分子を構成する共有結合電子のトンネル現象であることを見出し、これを第一のトンネル現象と名づけた。そして、電気分解で得られる酸素に、更に強力な酸化電位を与えてオゾンを生成するには、第二のトンネル現象を実現すれば良い事を見出した。

そしてさらに、水を電気分解する際に、陽極電極の表面にナノサイズの絶縁膜を配置すれば、この第二のトンネル現象を実現できることを発見した。

この第一と第二のトンネル現象は、水分子の中にある共有結合電子が、電界により加速され、陽極に向けて水分子から飛び出す際には一連の総合トンネル現象として実現される。図1に示すように、電子はこれらの二つのトンネル現象の合成である総合トンネル電圧による加速電位を得て飛び出し、水分子は先ずH2OはHとOHに分解される。

そしてこの時、HとOHは、作用と反作用の原理により、飛び出した電子と同等の反作用を受けて高い酸化電位を付与されることを推論した。すなわち、第二のトンネル電圧により、水分子は通常の電気分解時より酸化電位の高い物質、つまり、活性酸素原子とOHラジカルに分解されるのである。生成したこのOHラジカルは、さらに同じく総合トンネル現象で共有結合電子を失い、更に活性酸素原子と水素原子に分解される。そして、これらの活性酸素原子が3個集まってオゾンが生成されるのである。

従って、電解過程にある電極間には、オゾンの他に活性酸素原子やOHラジカルなどの、環境には優しい活性酸素種あるいはオゾン種と呼ばれるこれらの酸化電位の高い強酸化物質が多数存在することになる。これらは強い酸化作用を有しており、水に溶け込むので、この生成されたオゾン水を用いて殺菌や浄化などに利用できる。つまり、水を媒介とした間接的酸化方法およびそれを可能とする酸化装置がこうして得られる。本発明では、このように酸化電極により生成したオゾン水を殺菌に用いるという間接的方法の他に、上記の様に電極間に於いて生成される強酸化物質を、再結合して酸化力を失う前にも酸化・殺菌に利用することも特徴とするものである。電極間に流水の状態で水を流してやれば、殺菌水を作るのではなく、流された水それ自体が、間接的方法に比較して、後述するように数倍以上の効率で良く酸化・殺菌される。本願ではこのように効率の高い直接的酸化・殺菌方法とこれによる酸化装置も発明した。

つまり、上記に於いて説明したように、電解過程で生成されるオゾンなどは、これらは周りに生成されている水素原子と再結合してしまい、かなりの部分が再び電解直後に水に戻ることになる。ここに水を流通させれば、これらが再結合する前に酸化力として利用することが出来る。そして、水に戻らなかったこれらのオゾンなどは水に溶けた状態で存在することになり、殺菌水となる。電極を傾けて、陰極で気体になる水素ガスの気泡が浮力により陽極の周りに戻るようにしてやると、この再結合の量が変化して、溶液のオゾン水濃度が変化することからもこの仮説は裏付けらた。

【0006】

このように、オゾン水生成の為には、陽極表面で第二のトンネル現象をもたらすナノサイズの絶縁膜が極めて重要である。

そして本願の発明者達は、この絶縁膜には、ステンレス鋼に固有な不動態皮膜が最も適していることを見出した。

また、本願の発明者達は、本願の技術開発の過程でナノサイズ膜の膜厚を測定する技術を同時に開発し、これも別に特許出願している。

この測定技術により、ステンレス鋼には、その種類に関わりなく約1.8nmの不動態皮膜が形成されていることが解った。これが本願で言う第二のトンネル現象を起こす。半導体物理で知られているトンネル電圧と絶縁膜の関係式から、この第二のトンネル電圧は約1.26Vであることが推定された。第一のトンネル電圧は水の理論分解電圧として知られるもので、その値は1.23Vである。従って総合トンネル電圧はこの両者を加算して得られる2.49Vとなる。

一方、このステンレス鋼を陽極に用いて水の電気分解をすると、電流が流れ始める最低電圧は、測定によると2.5Vであった。

これは、従来理論では「過電圧」として知られている値である。こうして、従来理論の「過電圧」とは、本願の理論で言うところの「総合トンネル電圧」に該当することになる。

そうすると、この電圧が2.5Vであるということは、オゾンの酸化電位よりも充分に高い値なので、ステンレス鋼での電気分解でオゾン水が生成される理論的裏付けが出来たことになる。

実際に、ステンレス鋼を陽極にして水の電気分解を行い、酸素では分解されないヨウ化カリウムを用いて生成された水の酸化力を測定したところ、明確に酸素より酸化電位の高いオゾンの濃度を観測することが出来た。同様に、他の方法のオゾン水濃度計や紫外線式濃度計でもオゾンの存在を確認することが出来た。

本発明のオゾン水生成による酸化・殺菌装置では、生成された多くのオゾンは水に溶けるか再結合してしまい、気泡として生成されるオゾンガスは微量であるので、オゾン臭はほとんどすることは無い。後述するように、単純にステンレス鋼を電極に用いると錆の発生が大きく、それによりオゾン濃度は更に低くなり、また、普通ではこの微量のオゾン臭に気付かないことと併せて、このステンレス電極によるオゾン生成の事実は発見されて来なかったものと推測される。

【0007】

最も一般的なステンレス鋼の鋼種SUS304を陽極に用いて、電流密度を10mA/cm2程度で1リッターの水道水を約1時間かけて電解すると、オゾン水濃度はヨウ化カリウム法で約2ppmの濃度を観測することが出来た。しかし、この時点で、電解済みの水道水は薄茶色に濁り、鉄分が溶出していることが解る。6価クロムの溶出濃度を測定すると数ppmを上回ることも解った。

従って、陽極に無処理のステンレス鋼を用いて、電流密度を通常の電解で行われるように、10mA/cm2近辺以上で電解することは、毒性のある6価クロムを環境に放出することになる。本願では、この様に無処理のステンレス鋼を用いる場合で、しかも、後述する本願発明の電流密度領域を離れて電解する場合には、例え電極金属の寿命を問題としない特殊な使用方法においても、6価クロム濃度が高くなる場合があるので、それ管理する必要があることはここで警告しておかなくてはならない。

本願では、電解過程において、6価クロムを基本的には溶出させないか、あるいは溶出があっても飲料水基準以下の微量に抑える特別の電解酸化の方法についての開発を以下の様に行なった。因みに、極く微量の6価クロムであるならば、これは生物体に必要とされる3価クロムに容易に変ずるもので、環境に害を及ぼすものではない。特殊例として、植物工場などでの利用が想定されるものである。

【0008】

先ず、本願の発明者達はステンレス鋼の表面に窒化処理を施せば、6価クロムの溶出濃度は0.05ppmという飲料水基準以下程度まで大きく低減することが出来ることを見出した。こうして電解の生成水は鉄分の溶出によって濁るということもなくなった。そして、後述する図5にも示すとおり、ステンレス鋼でも、オーステナイト系(鋼種例SUS304)やマルテンサイト系(鋼種例SUS420)のものより、フェライト系ステンレス(鋼種例SUS430)の6価クロムの溶出濃度が、結晶構造の違いに起因して他のものより大幅に少ないことも見出した。この傾向は窒化処理をしても同一の傾向であった。

このように、本願の発明者達は、ステンレス鋼の表面に窒化処理をした酸化用電解電極を発明し、また、その電極を用いた酸化装置を発明した。

【0009】

絶縁膜の膜厚が約10nm以上ある半導体ウェハーの酸化シリコン膜で同様な実験を行っても強酸化物質が生成されて本願の理論は実証された。酸化シリコン膜の製造は高価であるが、ステンレス鋼は安価であり、その固有な不動態皮膜による第二のトンネル電圧もオゾン生成には丁度適正の値である。そして、ステンレス鋼の不動態皮膜には、傷がついても自己修復作用があるという実に重要な特徴がある。

数nm厚のナノサイズの絶縁膜は酸化シリコンなどの真空蒸着の方法でも作ることは可能ではあるが、ピンホールなどが出来てしまい、そこから穴が拡大してしまうので、工業用には現段階では使用することは出来ないが、近い将来、金属の強固な酸化・窒化・炭化物皮膜や有機物の皮膜が出来て、本願発明の応用範囲は広がるものと期待される。

【0010】

ステンレス鋼の不動態皮膜には更に重要な特徴がある。ステンレス鋼を陰極に用いると、通常は絶縁皮膜である不動態皮膜が整流作用を持ち、導電皮膜に変わるか、あるいは消滅するのである。そして、これを再度陽極に用いると絶縁皮膜として直ちに再生する。

本願発明者達はこのような特徴を確認して、この特徴を次のように応用する電解酸化の方法を見出した。

電解中は、陰極には水道水などの溶液の中の金属イオンが金属やその化合物となって析出する。これが蓄積すると陰極は洗浄液などを用いて洗浄しなくてはならない。

ところが、その陰極を、極性を変えて今度は陽極として用いると、析出されていた金属やその化合物は電極から剥離して陰極は自己洗浄されるのである。

白金などを用いた電解では、陰極と陽極を交互に使用するという方法も無いわけではなかったが、白金以外の電極では、このような方法は、電極が大きく損傷してしまい採用することが出来なかった。

しかし、ステンレス鋼の不動態皮膜には、整流作用の他に、微小な損傷に対しては自己修復作用があるので、本願では、電極と直流電源の間に極性反転スイッチ10を配置して、随時に極性を反転することにより、電極の自己洗浄機能をもつ殺菌方法及び殺菌装置を実現することが出来た。

【発明の効果】

【0011】

本発明により、従来のオゾンガス注入方式とは違って、電解式オゾン生成により酸化力の強い酸化装置を簡単作ることが出来る。しかも、この酸化用オゾン電極が、価格が安くて加工が容易なステンレス鋼で電極が作れるということは、オゾン水生成による時代を画する酸化・殺菌方法が得られたと言うことが出来る。

ペットボトルに2本の電極を差し込んで、本願の方法で通電するだけで酸化・殺菌水が簡単に得られる。それは環境に優しいので、応用として減農薬や野菜工場にも利用できる。オゾン水の植物活性化効果も広く認められている。また、電極間には、再結合して水になる前の多数のオゾンや活性酸素などが存在するので、流水などの方法により、これらの強酸化物質により強い酸化力が発揮される酸化方法を採用することが出来る。このように、容器に入れたもの以外に、流水の状で排水などの浄化・殺菌にも簡単に応用が出来る。電源環境の悪いところでは太陽光発電・風力発電なども環境改善のために容易に利用できるし、また、電極の面積を大きくしたり、積層型にすることなどにより、産業用に用いる規模も容易に拡大することが出来る。電極が自己洗浄機能を持つということは、産業規模に応用するには不可欠の効果である。

【図面の簡単な説明】

【0012】

【図1】 本発明の概念図

【図2】 実施例1を説明する概観図

【図3】 積層型電極の概念図

【図4】 実施例1の場合のオゾン水濃度結果を示すグラフ

【図5】 実施例2の6価クロム溶出特性を示すグラフ

【図6】 実施例2のオゾン水濃度特性を示すグラフ

【図7】 実施例5の酸化力特性を示すグラフ

【発明を実施するための形態】

【0013】

発明を実施するための第一の形態は以下の様になる。ステンレス鋼に窒化処理を施した電極を製造する。この電極を陽極に用いて容器に入れた水道水等を酸化・電解して酸化力の強いオゾン水などを生成する。この様な酸化方法により得られるオゾン水などを酸化・殺菌剤として用いるという酸化装置を作る。また、電極間を流水にして、そこを通過する水自体を酸化・殺菌するという酸化装置にすることも出来る。

第二の形態は以下の様になる。無処理のステンレス鋼を少なくとも陽極に用いる。この電極を用いて容器に入れた水道水等を酸化・電解して酸化力の強いオゾン水などを生成する。その際、電解電流は実施例で詳述して定義するところの「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲に制御して、上述の第一の形態と同様な酸化装置を作る。

そして、いずれの形態においても、ステンレス鋼としてフェライト系ステンレス鋼が6価クロムの溶出が無いかあるいは少なくて、環境に優しく効果的である。

【実施例1】

【0014】

本発明の実施例1を図1と図2を用いて説明する。本実施例1では図1において、極性反転用スイッチ10と直列抵抗26は用いない。図1の定電流直流電源25は、本実施例では定電流機能の無い通常の直流電源で構わない。この直流電源25を陰極31と陽極30からなる電極セットに直接接続する。陰極31はフェライト系ステンレス鋼SUS430で、板厚0.8mm、幅20mm、長さ190mmである。一方、陽極はこの陰極と同じものを、表面をサンドブラスト処理をして、温度400℃前後の アンモニアガスの炉に数時間以上いれて窒化処理したものを用いる。こうして製造した陽極30が本願で発明した窒化処理電極である。

この両電極の機能を分離すると、図1の導電基体41,42とこれに固有の不動態皮膜51,52とに分けられる。図2は本実施例の具体的構造を示している。陽極30と陰極31間は約3mmにして両者を対向して制御箱32に取付ける。この両電極部分を、容器に入れた水道水の中に入れて、電源ケーブル37を通して直流荷電する。陰極31の不動態皮膜52は、陰極であるが故に絶縁膜としての性質はここで消滅するので、電解特性には影響を与えないことになる。

そうすると、水道水に溶けている不純物が電解質となりその抵抗成分は、電解質等価抵抗14で示される。これが電源の電圧を水分子9に伝えて、水分子9は陽極30の表面に押され整列する。これが、近年発見された電気二重層を形成するのである。もし、陽極30が白金で作られていれば、不動態皮膜41は存在しないので、電源25の電圧が水の電気分解電圧1.23Vを上回ると、水分子を結合させている共有結合電子3は陽極に飛び移る。これが、本願発明者の言う第一のトンネル現象である。この電子の飛び出すことにより、水は分解されるが、この反動で得られる酸素のエネルギーは低くてオゾン水は生成されない。

【0015】

ところが、実施例1ではステンレスに固有の絶縁膜である不動態皮膜が存在するので、電源25の電圧をさらに上げないと電流は流れない。電圧を2.5V以上にすると電流が急激に流れるようになる。電極間の間隔や電解質の量を変えてもこの2.5Vの値は変化せずに、トンネル現象の特徴を良く示している。すなわち、水分子のトンネル電圧1.23Vに不動態皮膜厚1.8nmのトンネル電圧が加算されて2.5Vの総合トンネル電圧で電気分解が開始されたことを示している。この電圧は、従来から「過電圧」といわれていた電圧に相当し、分解された酸素に充分にオゾンを形成させるだけの酸化電位を与えて活性酸素やOHラジカルを作り出していることを充分に推測させるものである。

【0016】

こうして実際にヨウ化カリウム法で、オゾン水の生成が確認された。すなわち、水温18℃の水1リッターを電流密度約10mA/cm2で電解して、オゾン水の濃度を測定した結果が図4のグラフである。水質によって異なるが、電極間の電圧は約23Vであった。1時間電解してのオゾン水の濃度は約2ppmで、殺菌水として用いるには充分な値であった。この時、同じく6価クロムの溶出濃度を測定したら0.05ppm以下で飲料水基準以下の値であった。時間を増していくとオゾン水濃度が低下するのは、溶液が少しづつアルカリ性に転じていくことが影響しているものと考えられる。電極間に不織布などのフィルターを配置してやると、陽極側のオゾン水濃度は更に高い方向に上昇していくことも確認できた。

この陽極にオーステナイト系ステンレス鋼のSUS304を用いて表面の窒化処理を行い、同様な実験をしたところ、オゾン水の濃度は同一であるものの、6価クロムの溶出濃度は数倍も高くなった。鉄分の溶出も同様に多く生成水は茶色に濁る。

1時間の電解では、6価クロムは排水基準値の0.5ppmよりは低かったが、オーステナイト系ステンレス鋼を用いて窒化処理した電極の使用には注意を要するものである。

【0017】

このように、ステンレス鋼の表面を窒化処理して電解用電極を製造し、それを陽極に用いた殺菌装置が本実施例1である。しかし、この窒化処理をして製造した電極では、電流密度を大きくして電解を実施出来る利点がある反面で、特に電極の水際などが錆びやすく、電極寿命も比較的短いという欠点がある。そして、この電極を陰極として短時間でも用いると、損傷を受けてしまうという問題もある。従って、この電極を、長時間の連続電解を必要とする産業用に用いる場合は、寿命の他に、電極に析出する化合物の通電洗浄が難しいというような問題に直面する。

【実施例2】

【0018】

本発明の実施例2を図1、図3,図5,図6を用いて説明する。この方法は、実施例1の問題点を克服して、大規模な産業用として水の浄化・殺菌への利用に道が開けるものである。

本願の発明者達はステンレス鋼の不動態皮膜には、先に説明した特徴の他に、極めて有効な新たな二つの特徴が備わっていることを見出した。それを先ずもって説明する。表面処理を一切しないステンレス鋼を両電極として用い、実施例1と同様なサイズと配置で、図1のように構成する。電解する溶液は、ここでは一般に電解質を多少含んでいる水道水を用いる。この溶液は容器に入った静止水でも流水でも良い。また、この実施例2では陰極は必ずしもステンレス鋼でなくてもよい。また、直列抵抗26と極性反転用スイッチ10は本実施例2では用いない。定電流直流電源25を陰極31と陽極30からなる電極セットに直接接続する。ここでは右側が陰極になっている場合で説明する。

陰極31の不動態皮膜はその特性上、陰極である限り、既に説明したとおり消滅するか、あるいは導体に変化しているので電解には影響を与えない。従ってここでは説明の対象としない。

このようにして、図5は、通常の電解では用いることの無い、敢えて微小電流密度の領域で電解を実施して、その時の6価クロムの溶出濃度を測定したものである。このグラフから、不動態皮膜は、電流密度をゼロから上げていくと、特定の電流密度を超えると6価クロムの溶出を開始することが解った。

このグラフでは、不動態皮膜は、推測するに、電流が増大すると電気的ストレスに耐え切れずに金属の溶出を開始する。そして、それ以後は電流密度の増大に比例してその溶出量が増えるという興味深い特性が歴然としている。

これが、ステンレス鋼の不動態皮膜において、本願の発明者達が新たに見出した第一の特徴である。

さらに、この6価クロムが溶出しない電流密度の領域では、この微小電流がステンレス鋼の表面を強固にし、防錆効果を高めているということも見出した。

ステンレス鋼の表面には特異な場所などを起点として孔食という腐食が存在する場合がある。しかし、微小電流を流すことにより、その孔食部分には絶縁膜がないので電流が集中し6価クロムを溶解させる。そして、それが不動態皮膜を再生させて孔食を防ぐという特徴がある。実際にこの微小電流領域では耐食性が優れているということが実験により確認出来た。

また、この特徴はステンレス鋼の種類で大きく異なり、特にフェライト系ステンレス鋼のSUS430では約3mA/cm2までは6価クロムの溶出が無いということを見出した。一方、オーステナイト系のSUS304ではこの値は小さく約0.5mA/cm2であった。 この大きな差は鋼種の結晶構造の違いに起因するものと考えられる。このように、6価クロムの溶出が始まる直前の電流密度を、ここではステンレス鋼の鋼種と水質によって決まる「6価クロム不溶出最大電流密度」と定義する。

【0019】

次に本願の発明者達が見出した新たな第二の特徴を図6を用いて説明する。これは上記と同一サイズの両電極にフェライト系ステンレス鋼SUS430を用いて、容積1Lの水道水を12時間かけて電解した時に、生成し溶解しているオゾンの濃度と、第一の特徴で示した6価クロムの溶出濃度を示し両者を比較しやすくしたものである。

オゾンは、ある特定の電流値以下では濃度として計測されないことも明確になった。一度生成したオゾンが水素と総て再結合してしまうことが原因と考えられる。ここでは、この特定の電流値を「オゾン生成最小電流密度」と定義する。

具体的にはこの値はステンレス鋼の総ての鋼種で、水質の大きな違いを除外して考えれば約0.5mA/cm2である。

このように、フェライト系ステンレス鋼(SUS430)を用いた、図6のグラフは、「6価クロム不溶出最大電流密度」以下で、かつ「オゾン生成最小電流密度」以上の微小電流領域で、6価クロムを溶出させることなく、充分にオゾン水を生成できるということを示している。しかも、その特別な領域では不動態皮膜は強固で、高い酸化力を得る殺菌用電解は安定して継続できる。これが新たに見出した第二の特徴である。

また、このオゾン水の濃度に関してのみ言えば、この図6グラフはステンレス鋼の種類に関わらず同一であることも確認した。従って、オーステナイト系ステンレス鋼(SUS304)を用いて、オゾン水を生成すしようとする場合には、6価クロムがどうしても溶出してしまうことが解る。マルテンサイト系(SUS420)でも同様であった。

【0020】

この新たに見出したステンレス鋼の不動態皮膜の二つの特徴から、本願の発明者達は、本願に示す新しい酸化の方法とそれに基づく新しい酸化装置を開発することが出来た。

本願で言う酸化とは、オゾンなどの強力な酸化物質を生成して、その酸化力を利用して手などを媒介的に殺菌したりする場合と、水などの殺菌のように、電極間を通過させることにより、水中にある菌などを直接酸化して殺菌する場合などの両方に用いる概念である。

実施例2の酸化方法を具体的に述べると以下の通りである。図1において、両電極に同一のフェライト系ステンレス鋼のSUS430を特別な表面処理を行わずに用いた。そして、両電極には極性反転用スイッチ10を介して最大電圧35Vの定電流直流電源25を接続した。直列抵抗26は用いない。

両電極が水中内で対向する面積は片方の電極で約25cm2であり、定電流直流電源25の電流値は50mAに設定して1Lの水の電解を開始した。こうすると、電極の電流密度は約2mA/cm2である。このように、電流密度を「オゾン生成最小電流密度」である約0.5mA/cm2以上で、かつ「6価クロム不溶出最大電流密度」である3mA/cm2以下に設定して電解を実施する電解方法により、12時間後にはオゾン水濃度は約1.8ppmが得られた。また、6価クロムの溶出濃度はゼロという結果が得られた。

生成されたオゾン水は殺菌・消臭などの酸化物質として用いることも出来るし、オゾン生成の過程では電極間の酸化力は極めて高いので、電解する溶液そのものを酸化することが出来る。そして、このような方法で、飲料水などを酸化・殺菌する装置を作る事が出来る。

SUS430に関わらず、フェライト系ステンレス鋼であれば、結晶構造が同じことにより同じ結果が得られる。オーステンイト系ステンレス鋼のSUS316はクロム濃度がSUS304と異なるが、こうした特性に関してはSUS304と同じ結果で、本発明には用いることは出来なかったことからも、結晶構造の違いでステンレス鋼の選別をすることが正しいことが証明された。

【実施例3】

【0021】

本実施例3では、実施例2と同様な電極セットを用いて、定電流直流電源25の代わりに、定電流機能を持たない直流電源25を用いて、電圧を約35Vに設定し、電極セットと電源の間に560Ωの直列抵抗26を取り付けた。この時電極間電圧は7Vであった。

従って、電極に流れる電流密度は(35−7)×1000/(560×25)=2mAとなる。水質の違いにより、電極間電圧が8Vになった場合、同様に計算すると電流密度は1.93mAでほとんど変化しないことが解る。

このように、直列抵抗26を用いることにより、水質が異なっても、電極に流れる電流密度の変化量は少なく、定電流制御に近い制御を行なう殺菌装置を提供することが出来る。

【実施例4】

【0022】

本実施例4では、実施例2と同様に、陽極も陰極も同じフェライト系ステンレス鋼SUS430を用いて電極セットを構成し、それを、図1の様に極性反転用スイッチ10を介して定電流直流電源25に接続する。本実施例4では直列抵抗26は用いない。極性反転用スイッチ10は機械的接点でも半導体スイッチでも良く、人が任意に切替えても、また、特定時間毎に自動的に切替える制御器が付属していても良い。

そして、実施例2と同様な実験を、極性反転用スイッチ10を切替えて、その都度新しい水道水に取り替えて電解しても実施例2の場合と同じ図6の結果がえられた。

そして、この極性反転のシーケンスを繰返しつつ、数10時間以上の長時間電解を実施しても、電極には水酸化カルシュームの白い析出物が確認されることは無かった。極性反転用スイッチ10が無い場合には、陰極には水酸化カルシュームの白い析出物が確認されたので、このことが改善され、電極の自己洗浄が実現していることを示している。

そして、この電解方式を多数回繰返すという電解を、数100時間行なった後に、両電極を拡大鏡で観測しても、損傷や大きな錆は見当たらずに電極の寿命は大きく延びた事が確認された。

【実施例5】

【0023】

実施例5について、図1と図3を用いて説明する。実施例5では、陽極30も陰極31も厚さは0.5mmのフェライト系ステンレス鋼(SUS430)で製造した、同じ形状の電極を複数枚用いた。電極表面には窒化処理は行なわないで、寸法は 7cm×4cmである。本実施例5では流水を殺菌水にしたり、流水そのものを酸化・殺菌する。

本願の電解よる酸化方法では、電極の電流密度が小さいので、短時間に多量の酸化を行なおうとすると、電極の面積を大きくしてやる必要がある。

例えば、電流密度が2mA/cm2で、1時間で、実用レベルの殺菌水となる0.5ppmのオゾン水を得るには、例えば電極面積は83cm2以上必要であり、このように電極面積はかなり広くする必要がある。もちろん、電解時間を長くする方法もあるし、この両者を併用しても良い。

【0024】

本実施例5では、両電極の対向する面積を広くする為に、電極を複数枚用いる。そして、それぞれの電極の両面を効果的に利用するように、それらを積層して陰極群と陽極群を形成する。図3にそのように積層した一例を示す。

電極用板材の対称の位置に大きな穴と小さな穴を開けたものを複数用意し、その半数の枚数の表裏を反転させて、その2種類の穴が大小交互に重なるように配置し、それをパイプ状導電性スペーサを介して積層する。小さな穴は導電性スペーサを受け止めて、電気的に繋げる役割を担う。大きな穴は導電性スペーサを接触せずに通過させる役割を担う。こうして、電極用板材が1枚毎に電気的に別個に接続されて、電極用板材が二つの電極群に分かれ、電解用電極を形成することが出来る。

また、電力効率を上げるためには、電極間の距離は数mm以下とし、出来るだけ狭くすることが好ましい。

【0025】

電極間間隔を1.5mmにして積層した20枚の電極で実験したところ、約6Wの消費電力で、水道水の流水1リッターを1分間で約0.5ppmの殺菌用オゾン水に変えることも成功した。流量を変えた場合の生成オゾン水濃度の結果を図7に示す。

また、水道水を電極間に流して、水道水そのものの殺菌を確認する為に、菌の代わりに予めヨウ化カリウムを溶かした水道水で電解を実施して、電極間を通過して酸化され、分解されたヨウ素の量を求めた。分離したヨウ素の量は菌の死骸に相当する。

このヨウ素の量を、流量を変えて測定した結果を同じく図7に示す。この直接酸化方法は、オゾン水を得て、その酸化力でヨウ素を分離する媒介的方法よりも、酸化力は数倍から10倍近く強力になることが解る。

飲料水を流水方式にして、総ての流水が本願の陰極と陽極の両電極間を必ず通過するようにしておけば、確実な殺菌が行なえるようになる。電極間には、再結合して消滅する前の酸化力の強い活性酸素やOHラジカルが存在するので、より強力な殺菌が行なえるのである。

【0026】

本願においては、以上ような実施例に限定されること無く、例えば、電極構造はパイプ状にすることも出来るし、金網にすることも出来る。また、それらの組合せも可能である。本願の意図する範囲において様々に変形させて酸化装置を形成できることは言うまでも無い。

その際、電極のステンレス鋼の種類などを変える場合や、電極が損傷を受けない範囲において様々な溶液を電解する場合には、改めて「オゾン生成最小電流密度」と「6価クロム不溶出最大電流密度」を測定して、電解をその両者の中間の領域で実施することが必要である。

【産業上の利用可能性】

【0027】

ステンレス鋼という極めて安価で一般的な部材をもちいて酸化用電解電極が自由な形状に作れるので、応用範囲は非常に広い。水道水や飲料用などの水で安定してオゾン水が生成できるので、酸化の効果は殺菌に限ることなく消臭、減農薬や動物・植物活性化の分野に亘り広く応用することが出来る。また、電極に磨耗と腐食がなく、更に電極の析出物を自己洗浄を行なう機能を付与することが出来るので、大規模な飲料水や浄化水の殺菌や、排水からの金属イオンの酸化除去などにも応用できる。水中のカルシュームなどは、この自己洗浄機能により固形物として除去できるので、硬水を軟水に変えることも出来る。

特に、本願による発明の応用として、絶縁皮膜のナノ膜で電気化学反応における酸化還元電位の制御を行なえることを発見したので、触媒という名で知られている、ナノサイズの世界で起きている不思議な効果の一端を理論的に解明する手助けとなる可能性がある。絶縁ナノ膜を、陽極のみでなく、陰極にも配置して、そのトンネル効果にも応用できる可能性がある。陰極に酸素を供給して、そこで過酸化水素を生成出来る可能性も有る。本願の発明者達は、本願によって明確にした「水の電気分解に於けるトンネル理論」が、植物における光合成の科学とも決して無縁ではないと考えるものである。

【符号の説明】

【0028】

1 トンネル現象1

2 トンネル現象2

3 水分子の共有結合電子

9 水分子

10 極性反転用スイッチ

14 電解質等価抵抗

25 (定電流)直流電源

26 直列抵抗

30 陽極

31 陽極

32 制御箱

37 電源コード

41 導電基体

42 導電基体

51 不動態皮膜

52 不動態皮膜

【特許請求の範囲】

【請求項1】

ステンレス鋼の表面を窒化処理して製造する酸化用電解電極。

【請求項2】

陽極と陰極とで電極セットを構成し、その電極セットを直流電源に接続して、少なくとも陽極にステンレス鋼で製造した電極を用いる酸化装置。

【請求項3】

陽極のステンレス鋼に、表面に窒化処理をしたものを用いることを特徴とした「請求項2」の酸化装置。

【請求項4】

陽極と陰極とで電極セットを構成し、その電極セットを直流電源に接続して、少なくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲内に制限して電解することを特徴とした酸化方法。

【請求項5】

陽極と陰極とで電極セットを構成し、その電極セットを定電流直流電源に接続して、少なくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲に制限して電解することを特徴とした酸化装置。

【請求項6】

陽極と陰極とで電極セットを構成し、その電極セットを抵抗を介して直流電源に接続して、すくなくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度以下」の範囲に制限して電解することを特徴とした酸化装置。

【請求項7】

陽極のステンレス鋼にフェライト系ステンレスを用い、「オゾン生成最小電流密度」が0.5mA/cm2で、かつ「6価クロム不溶出最大電流密度」が3mA/cm2であることを特徴とする「請求項4」の酸化方法。

【請求項8】

陽極のステンレス鋼にフェライト系ステンレスを用い、「オゾン生成最小電流密度」が0.5mA/cm2で、かつ「6価クロム不溶出最大電流密度」が3mA/cm2であることを特徴とする「請求項5,6」の酸化装置。

【請求項9】

陽極だけでなく、陰極にもステンレス鋼を用いたことを特徴とした「請求項4,7」の酸化方法。

【請求項10】

陽極だけでなく、陰極にもステンレス鋼を用いたことを特徴とした「請求項5,6,8」の酸化装置。

【請求項11】

陽極と陰極とで電極セットを構成し、この電極セットと直流電源との間に、陽極と陰極の極性を交互に切り替える極性反転スイッチを接続し、陽極と陰極の極性を交互に切り替えることを特徴とした「請求項9」の酸化方法。

【請求項12】

陽極と陰極とで電極セットを構成し、この電極セットと直流電源との間に、陽極と陰極の極性を交互に切り替える極性反転スイッチを接続したことを特徴とした「請求項10」の酸化装置。

【請求項13】

電極用板材の対称の位置に大きな穴と小さな穴を開けたものを複数用意し、その半数枚を表裏を反転させ、その2種類の穴が大小交互に重なるように配置し、それをパイプ状導電性スペーサを介して積層する。こうして、電極用板材が1枚毎に電気的に別個に接続されて、電極用板材が二つの電極群に分かれ、電解用電極を形成することを特徴とした「請求項10,12」の酸化装置。

【請求項1】

ステンレス鋼の表面を窒化処理して製造する酸化用電解電極。

【請求項2】

陽極と陰極とで電極セットを構成し、その電極セットを直流電源に接続して、少なくとも陽極にステンレス鋼で製造した電極を用いる酸化装置。

【請求項3】

陽極のステンレス鋼に、表面に窒化処理をしたものを用いることを特徴とした「請求項2」の酸化装置。

【請求項4】

陽極と陰極とで電極セットを構成し、その電極セットを直流電源に接続して、少なくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲内に制限して電解することを特徴とした酸化方法。

【請求項5】

陽極と陰極とで電極セットを構成し、その電極セットを定電流直流電源に接続して、少なくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度」以下の範囲に制限して電解することを特徴とした酸化装置。

【請求項6】

陽極と陰極とで電極セットを構成し、その電極セットを抵抗を介して直流電源に接続して、すくなくとも陽極にはステンレス鋼を用いる。そしてこの陽極の電流密度を、「オゾン生成最小電流密度」以上で、かつ「6価クロム不溶出最大電流密度以下」の範囲に制限して電解することを特徴とした酸化装置。

【請求項7】

陽極のステンレス鋼にフェライト系ステンレスを用い、「オゾン生成最小電流密度」が0.5mA/cm2で、かつ「6価クロム不溶出最大電流密度」が3mA/cm2であることを特徴とする「請求項4」の酸化方法。

【請求項8】

陽極のステンレス鋼にフェライト系ステンレスを用い、「オゾン生成最小電流密度」が0.5mA/cm2で、かつ「6価クロム不溶出最大電流密度」が3mA/cm2であることを特徴とする「請求項5,6」の酸化装置。

【請求項9】

陽極だけでなく、陰極にもステンレス鋼を用いたことを特徴とした「請求項4,7」の酸化方法。

【請求項10】

陽極だけでなく、陰極にもステンレス鋼を用いたことを特徴とした「請求項5,6,8」の酸化装置。

【請求項11】

陽極と陰極とで電極セットを構成し、この電極セットと直流電源との間に、陽極と陰極の極性を交互に切り替える極性反転スイッチを接続し、陽極と陰極の極性を交互に切り替えることを特徴とした「請求項9」の酸化方法。

【請求項12】

陽極と陰極とで電極セットを構成し、この電極セットと直流電源との間に、陽極と陰極の極性を交互に切り替える極性反転スイッチを接続したことを特徴とした「請求項10」の酸化装置。

【請求項13】

電極用板材の対称の位置に大きな穴と小さな穴を開けたものを複数用意し、その半数枚を表裏を反転させ、その2種類の穴が大小交互に重なるように配置し、それをパイプ状導電性スペーサを介して積層する。こうして、電極用板材が1枚毎に電気的に別個に接続されて、電極用板材が二つの電極群に分かれ、電解用電極を形成することを特徴とした「請求項10,12」の酸化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−1806(P2012−1806A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2011−97623(P2011−97623)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(306011610)リンクロス株式会社 (12)

【出願人】(594130983)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(306011610)リンクロス株式会社 (12)

【出願人】(594130983)

【Fターム(参考)】

[ Back to top ]