株式会社神戸製鋼所により出願された特許

3,851 - 3,860 / 5,860

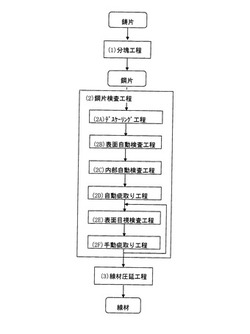

冷間加工性に優れた線材の製造方法

【課題】冷間加工時に割れが発生しない冷間加工性に優れた線材の製造方法を提供する。

【解決手段】分塊圧延された鋼片を、表面自動検査と超音波探傷装置による検査とを組み合わせて検査し疵取りを行うに際し、超音波探傷装置にて超音波斜角探傷法により鋼片の皮下部に存在する介在物に起因する疵および圧着状疵を検出し、これらの疵が検出された場合は当該鋼片を廃棄するか、この圧着状疵等を除去した後に、熱間圧延して線材に加工する。

(もっと読む)

マグネシウム合金材およびその製造方法

【課題】特殊な製造設備およびプロセスを使用することなしに、機械的性質に優れたマグネシウム合金材およびその製造方法を提供する。

【解決手段】必須成分としてZn:0.5〜3原子%、RE:1〜5原子%の範囲で含有し、残部がMgと不可避的不純物からなるMg−Zn−RE系合金から構成されるマグネシウム合金材であって、Mg−Zn−RE系合金の合金組織中に長周期積層構造とα−Mgとで形成されるラメラ相を有し、少なくとも一部の長周期積層構造が、湾曲部および屈曲部のうちの少なくとも一方を有し、かつ、分断部を有することを特徴とする。

(もっと読む)

耐応力除去焼鈍特性と溶接性に優れた高強度鋼板

【課題】溶接後に長時間の応力除去焼鈍を施した場合であっても強度低下が少なく、しかも溶接時に割れが発生することがないような溶接性に優れた高強度鋼板を提供する。

【解決手段】本発明の高強度鋼板は、C:0.05〜0.18%、Si:0.10〜0.50%、Mn:1.2〜2.0%、Al:0.01〜0.1%、Cr:0.05〜0.30%およびV:0.01〜0.05%を夫々含有し、残部が鉄および不可避的不純物からなり、下記(1)式を満足するものである。

6.7[Cr]+4.5[Mn]+3.5[V]≧7.2(質量%)…(1)

但し、[Cr],[Mn]および[V]は、夫々Cr,MnおよびVの含有量(質量%)を示す。

(もっと読む)

鋼材とアルミニウム材との異材接合体とそのスポット溶接方法

【課題】鋼材とアルミニウム材とをスポット溶接にて接合する際の接合強度を高めるとともに接触腐食を抑制できる異材接合体及びそのスポット溶接方法を提供することを目的とする。

【解決手段】特定板厚の鋼材1とアルミニウム材2とをスポット溶接にて接合した異材接合体3であって、これら接合される鋼材1 とアルミニウム材2 との互いの接合面間に、ZnまたはZn合金皮膜とリン酸塩皮膜との抑制層4 が予め設けられた状態でスポット溶接されており、スポット溶接後の溶接部における最適な厚さの界面反応層の厚さが特定の範囲に制御されて高い接合強度を得るとともに、スポット接合部以外の界面領域に存在する抑制層4 によって高い耐食性を得る。

(もっと読む)

ガスシールドアーク溶接用フラックス入りワイヤ

【課題】強度として0.2%耐力(σ0.2)で620MPa以上、−60℃でのVシャルピー衝撃値vE-60が50J以上を確保できるような溶接金属が実現でき、高張力鋼の溶接材料として最適なガスシールドアーク溶接用フラックス入りワイヤを提供する。

【解決手段】本発明のガスシールドアーク溶接用フラックス入りワイヤは、ワイヤ全質量に対する質量%で、C:0.02〜0.15%、Si:0.3〜1.4%、Mn:1.2〜3.5%、Ni:0.2〜3.4%、Cr:0.02〜2.0%、Ti:2.0〜6.0%、Mo:0.1〜2.2%およびMg:0.01〜1.0%を夫々含有すると共に、フラックス中のTiO2含有量[TiO2]とMgO含有量[MgO]が下記(1)式の関係を満足するものである。

[TiO2]/[MgO]≧4.7 …(1)

但し、[TiO2]および[MgO]は、フラックス中に含まれるTiO2およびMgOの含有量(ワイヤ全質量に対する質量%)

(もっと読む)

疲労特性に優れた鋼線材の製造方法

【課題】疲労特性に優れた鋼線材を製造する製造方法を提供する。

【解決手段】前記鋼線材の元となる溶鋼4の精錬処理を行うにあたり、該精錬処理は取鍋ガス攪拌精錬、減圧槽内取鍋ガス攪拌精錬、取鍋内電磁誘導攪拌精錬、還流式脱ガス精錬のいずれか1つ又は2つ以上を組み合わせたものとし、該精錬処理で使用するスラグ13の組成を、CaO/SiO2=0.5〜1.5,Al2O3=3〜25質量%,MgO=3〜25質量%とし、さらに、前記各攪拌精錬における「攪拌動力密度×精錬時間」の総和が800〜1500の範囲内になるようにする。

(もっと読む)

半導体又は液晶製造装置用アルミニウム合金およびその製造方法

【課題】陽極酸化皮膜の表面の不純物濃度が低い半導体又は液晶製造装置用アルミニウム合金を製造することができる半導体又は液晶製造装置用アルミニウム合金の製造方法を提供する。

【解決手段】(1) アルミニウム合金をpH10以上のアルカリ性水溶液で洗浄し、次いでフッ素及び硝酸イオンを含む水溶液で洗浄した後、電解法により酸化皮膜を形成させることを特徴とする半導体又は液晶製造装置用アルミニウム合金の製造方法、(2) 前記製造方法におけるフッ素及び硝酸イオンを含む水溶液中のフッ素の濃度が25〜50g/リットル、硝酸イオンの濃度が1100〜1420g/リットルであるもの、(3) 前記製造方法における酸化皮膜を形成させるに際し、電解液として、濃度が5〜90g/リットルのシュウ酸と0.5 〜50g/リットルの硫酸との混酸を用いるもの等。

(もっと読む)

金属板のプレス成形方法

【課題】高強度薄鋼板やアルミニウム合金薄板などの金属板から、縦壁部を有するハット型断面形状の成形品にプレス成形するに際し、板厚精度に影響されずにそり変形を安定して抑制し小さくすることができる、金属板のプレス成形方法を提供すること。

【解決手段】ダイによって形成されるダイ凹部にパンチを挿入して、金属板から、縦壁部を有するハット型断面形状の成形品にプレス成形する方法において、前記ダイの内部に圧子がダイ内壁面より出没可能に設けられており、前記金属板にダイ肩部で曲げ・曲げ戻し変形を加えた後、成形された縦壁部に前記圧子を縦壁部板厚方向に押し込むことによって該縦壁部に変形凹部を付与する。

(もっと読む)

アルミニウム合金板およびその製造方法

【課題】高温成形性が良好なアルミニウム合金板およびその製造方法を提供する。

【解決手段】アルミニウム合金板は、Mn:0.8〜2.5質量%を含有し、残部がAlおよび不可避的不純物からなるアルミニウム合金からなり、Mn固溶量が1.0質量%以下、かつ、Mn固溶量/Mn析出量が2.0以下であることを特徴とする。また、アルミニウム合金板の製造方法は、前記アルミニウム合金を溶解し、冷却速度0.1℃/秒以上で鋳造して鋳塊を製造し、鋳塊に均質化熱処理、熱間圧延および冷間圧延を施して冷延板を製造し、冷延板に、昇温速度50℃/分以上、焼鈍温度400〜600℃および冷却速度50℃/分以上の焼鈍を施すことを特徴とする。

(もっと読む)

クラッド金属板の製造方法

【課題】クラッドする互いの金属同士を互いの溶湯から出発した合わせ鋳造方式によって、クラッド金属板を製造する双ロール連続鋳造方法であっても、金属溶湯の互いの混合を抑制でき、界面が一定なクラッド金属板を得ることができる製造方法を提供する。

【解決手段】双ロール1、2の各ロール表面に金属溶湯A、Bを各々別個に供給して、各ロール表面にて各金属溶湯A、Bの凝固を開始させるとともに、双ロールのキス点X近傍に至るまでに、高融点側の金属溶湯の凝固殻B2形成を予め完了させて、前記キス点近傍Xにおいて、供給された高融点側の金属溶湯Bが低融点側の金属溶湯Aおよび凝固層A1(凝固殻A2の場合を含めた意味)に接触しないようにして各々の金属同士を積層して一体化させ、クラッド金属板6を製造する。

(もっと読む)

3,851 - 3,860 / 5,860

[ Back to top ]