日本特殊陶業株式会社により出願された特許

31 - 40 / 2,912

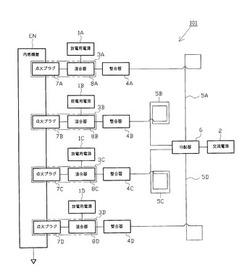

点火システム

【課題】整合器の設定作業に要する時間を飛躍的に短縮する。

【解決手段】点火システム101は、負荷3A〜3Dと、交流電源2と、伝送ケーブル5A〜5Dと、整合器4A〜4Dとを備える。各伝送ケーブル5A〜5Dの絶縁層22は同一材料で構成され、また、内燃機関ENの非駆動時における負荷3A〜3Dの負荷インピーダンスはそれぞれ同一とされる。絶縁層22の比誘電率をεrとし、絶縁層22の比透磁率をμrとし、真空中の光速をC(m/s)とし、交流電源2の交番周波数をf(Hz)とし、λ0(m)をC/fとし、nを整数としたとき、伝送ケーブル5A〜5D同士の長さの差が[−0.03×λ0×{1/(εr×μr)1/2}×1/2]+[n×λ0×{1/(εr×μr)1/2}×1/2]以上[0.03×λ0×{1/(εr×μr)1/2}×1/2]+[n×λ0×{1/(εr×μr)1/2}×1/2]以下とされる。

(もっと読む)

点火システム

【課題】電流投入部を有し、点火プラグへの電流の投入経路が1つとされた点火システムにおいて、生産コストの低減等を図りつつ、優れた着火性を実現する。

【解決手段】点火システム101は、軸孔4を有する絶縁碍子2、中心電極5、接地電極27、及び、キャビティ部28を備え、両電極5,27間に間隙29が形成された点火プラグ1と、点火プラグ1に接続される1つの点火コイル45を備え、間隙29に電流を投入する電流投入部41とを有する。接地電極27は貫通孔27Hを有し、貫通孔27Hの内周面は、軸孔4の開口よりも外周側に位置している。点火プラグ1に電流が投入される経路は1つとされ、点火プラグ1には、点火コイル45からの出力電流に基づく電流のみが投入される。電流投入部41は、点火プラグ1の取付けられた内燃機関ENにおける1回の燃焼行程において、間隙29に複数回の電流を投入する。

(もっと読む)

導体パターンの形成方法

【課題】接続信頼性の高い導体パターンを効率的に得る。

【解決手段】長手方向に延びる基板と、該基板上であって、該長手方向先端側に形成された第1導体部、及び長手方向後端側に形成された第2導体部、並びに、前記第1導体部及び前記第2導体部を繋ぐ長手方向に延びるリード部を備える導体パターンと、を有する導体パターンの形成方法であって、前記長手方向に沿って、インクジェット方式でノズルから液滴を吐出して少なくとも前記リード部を形成する印刷工程を有し、前記第1導体部及び前記第2導体部は、少なくとも前記液滴よりも大きいことを特徴とする導体パターンの形成方法を適用する。

(もっと読む)

伝導体パターンの形成方法

【課題】所望の厚さの伝導体を形成する。

【解決手段】形成対象とする伝導体の輪郭部を第1の印刷インクで印刷する第1の印刷工程と、前記第1の印刷工程で印刷された前記輪郭を乾燥させる乾燥工程と、前記乾燥工程を経た前記輪郭部の内側を伝導性材料からなる第2の印刷インクで印刷する第2の印刷工程と、を有する伝導体の形成方法を適用する。この形成方法によれば、伝導体単体での厚さのばらつきを抑えたうえで設計どおりの厚さで伝導体を形成することが可能となる。

(もっと読む)

センサ

【目的】リード線に接続された端子金具を、素子の電極に接続するのに、その接続部周囲を一対の絶縁部材で包囲する構成を有するセンサで、その絶縁部材への端子金具の組み付けにおける安定性を確保すると共に、その組付け作業を簡易とする。

【解決手段】各絶縁部材71の先後両端面に切込み溝部75,74を設ける。先端側切込み溝部75は、その溝底が背面78に向かうに従い深くなる傾斜状切込み溝部とする。各端子金具51のうち、絶縁部材71の閉じ面72側に位置する圧接部形成部55の先後には、絶縁部材71の背面78側に回りこまず、先後の両切込み溝部75,74に嵌り込むよう曲げられた外向き屈曲部53,57を設ける。先端側外向き屈曲部57は傾斜状切込み溝部75の溝底に沿うように鋭角θで曲げておく。各端子金具51における両外向き屈曲部57,53を、先後の切込み溝部75,74に嵌り込ませて組み付ける。

(もっと読む)

セラミック基板およびその製造方法

【課題】セラミックからなる基板本体の表面および裏面に個別に形成された導体層同士間の位置ずれが少ないセラミック基板、および該基板を確実に製造できる方法を提供する。

【解決手段】複数のセラミック層を積層し、主面3に形成された第1導体層5と、主面4に形成され且つ第1導体層5よりも平面視の直径d2が小さい第2導体層6と、第1・第2導体層5,6に接続された導体柱7,8と、耳部(周辺部)9に形成された複数の位置決め部10aと、を備え、該位置決め部10aは、セラミック層s1a〜s2を個別に貫通し、断面積が異なる第1貫通孔h1aと第2貫通孔h2aが軸方向に沿って連なって形成された連通孔であり、セラミック層s2を貫通する第2貫通孔h2aの断面積は、第1貫通孔h1aの断面積よりも小さく、主面3側から第2貫通孔h2aの内周面11の周縁11aの少なくとも一部が平面視で視覚可能とされている、セラミック基板。

(もっと読む)

温度センサ

【課題】金属チューブが高い強度を有するとともに、高い応答性を発揮できる温度センサを提供すること。

【解決手段】金属チューブ9の先端側がハウジング5の挿通孔31の外部に突出した状態でハウジング5に固定された温度センサ1であり、金属チューブ9のハウジングの先端側より突出するチューブ先端部10に、金属チューブ9の軸方向に沿って伸びる複数の線状の溝状部57を備える。溝状部57は、各々がチューブ先端部10の軸方向長さの1/2以上の長さを有する形態で、チューブ先端部10の周方向に並列に形成されている。また、この溝状部57は、金属チューブ9の外側表面が軸方向に沿って溝状に構成されるとともに、金属チューブ9の内側表面が軸方向に沿って内側に突出する構成をなしている。

(もっと読む)

スパークプラグ用主体金具の製造方法、スパークプラグの製造方法、及び、クロメート層を形成するための装置。

【課題】対象物を内部に収容したバレルを回転させながら表面層を形成する技術において、対象物に形成される表面層の厚さが不均一になる可能性を低減できる技術を提供することを目的とする。

【解決手段】スパークプラグ用主体金具の製造方法は、準備工程と、クロメート層形成工程と、を備える。クロメート層形成工程は、クロム酸塩を含む電解液が収容された収容槽内に配置され、回転軸を中心に回転可能なバレルに主体金具を収容する収容工程と、主体金具が収容された前記バレルを回転させる回転工程と、バレルに配置された陰極部と、バレルの回転軸に沿って配置され、少なくとも水平方向にバレルを挟むようにバレルの両側に位置する陽極部であって収容槽の高さ方向について少なくともバレルが位置する範囲に配置された陽極部と、の間に電流を供給する電流供給工程と、を含む。

(もっと読む)

多層セラミック基板及びその製造方法

【課題】生産性が高く、且つ、厚み方向への収縮が大きな場合でも、層間接続導体の突き上げを抑制して、基板内部で変形や断線等の発生を低減できる多層セラミック基板及びその製造方法を提供すること。

【解決手段】平面視で層間接続導体部13と同じ位置であって、且つ、層間接続導体部13の厚み方向の少なくとも一方に、層間接続導体部13と直接に又は第1内部配線層9を介して接触するように、導体と結晶化ガラスとムライトとを含み導電性を有する第2内部配線層11を備える。この結晶化ガラスは、ガラス転移点(Tg)が焼成収縮開始温度より低く、しかも、結晶化温度(Tc)が焼成収縮開始温度より高く且つ焼成収縮開始温度+150℃より低い。

(もっと読む)

スパークプラグ用主体金具の製造方法及びスパークプラグ

【課題】主体金具におけるめっき層の剥離を抑制し、耐食性に優れたスパークプラグを提供する。

【解決手段】スパークプラグ100に用いられる主体金具1の基材1aと、電極202a,202bとを互いに離間した状態でアルカリ性溶液に浸漬させて通電させる電解洗浄を、複数の電解浴槽201ごとに順番に実行する。このとき、この電解洗浄処理では、陽極電解洗浄と、陰極電解洗浄と、PR電解洗浄とのうちの少なくとも2種類の電解洗浄が実行されるようにする。こうした複数回の電解洗浄の後に、主体金具の外表面にめっき層を形成することにより、下地とめっき層との密着性を向上させることができる。

(もっと読む)

31 - 40 / 2,912

[ Back to top ]