みのる化成株式会社により出願された特許

11 - 20 / 36

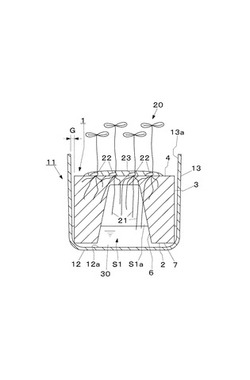

固形培地

【課題】自動給水手段を備えていない植物栽培容器とともに使用することができる固形培地を提供する。

【解決手段】固形培地1は、植物栽培容器11の内底面12a及び内周面13aが形成する貯水可能な内部空間内に収容され、植物20の栽培に使用されるものであり、内底面12aとの間に貯水可能な貯水用空間S1を形成するための貯水用凹部6が底面2に設けられている。また、所定形状に形成された内周面13aに対して嵌合可能な形状に周面3が形成されてなっている。

(もっと読む)

繊維強化ブロー成形体及びその製造方法

【課題】長繊維材料で強化した繊維強化ブロー成形体の横方向の曲げ強度及び耐衝撃強度を向上させて、このブロー成形体の縦割れしやすい性質を改善する。

【解決手段】長繊維材料と短繊維材料の両方を強化材として含む繊維強化ブロー成形体。ブロー成形体は、直径2μm以上100μm以下、長さ2mm以上30mm以下の長繊維材料を、プラスチック材料に対して1質量%以上30質量%以下の割合で含み、さらに直径2μm以上100μm以下、長さ2mm未満の短繊維材料を含む。長繊維材料は、ブロー成形体の縦方向(パリソンの押出方向)に配向している。

(もっと読む)

樹脂製タンク

【課題】コスト的に有利な、耐圧・耐熱容器としての樹脂製タンクを提供する。

【解決手段】貯湯タンク10(樹脂製タンク)は、そのタンク壁面部16を、ポリフェニレンエーテル系樹脂からなる内層21と、ポリアミド樹脂からなり内層の外方に設けられる外層22と、ポリフェニレンエーテル系樹脂およびポリアミド樹脂を含むポリフェニレンエーテル系樹脂組成物からなり前記内層と前記外層との間に位置する中間層23とを有する多層構造体20から構成してなる。

(もっと読む)

プラスチックの可塑化方法及び装置

【課題】プラスチックペレットと水分を含む添加材(予備乾燥していない木粉など)を加熱した押出シリンダ内に供給し、押出スクリューで混練、溶融して押出シリンダの前端部から押し出す場合に、添加材からすばやく水分を除去し、混練、溶融も均一にかつ早く行われるようにする。

【解決手段】押出シリンダ4のフィードゾーンに、ノズル8を通して加圧した熱風又は加熱蒸気を吹き込み、前記フィードゾーンにあるプラスチックペレット及び添加材を加熱すると共に、添加材から水分を除去し、吹き込み口よりも後方位置で押出シリンダ4外に排出する。押出シリンダの長さを短くし、同時にプラスチックの加熱履歴を短縮して製品の品質が劣化するのを防止できる。

(もっと読む)

ブロー成形方法及びブロー成形用金型装置

【課題】ブロー成形用金型1のキャビティ面1aに開けたベント穴3及びそのエア配管4〜6が、パリソンの樹脂に由来する固形物により詰まるのを防止する。

【解決手段】型締め完了前後からパリソンが固化するまでの間、キャビティ面1aに開けたベント穴3を通してバキューム機構10によりパリソンとブロー成形用金型1の間のエア抜きをし、型開き開始前後からベント穴3を通して加圧エア供給機構9によりエアをキャビティ内に噴出する。樹脂や添加剤の分解ガスや低分子量ガスがベント穴3やエア配管4〜6に滞留せず、これらが固形物として付着するのが防止できる。

(もっと読む)

インサートの着座検知方法及び装置

【課題】インサート16がプラスチック成形用金型11のインサート装着部14に正常にセットされたかどうかを、成形前に正確に検知できるようにする。

【解決手段】インサート装着部14のインサート(フランジ付きナット)16により塞がれる位置に、キャビティ15側に開口するエア開口22を設け、エア開口22に通じるエア流路(穴19,18及びこれにつながるエア配管)内に一定圧のエアを供給し、又はエア流路内を一定圧に減圧した状態でインサート16の装着を行い、エア流路内におけるインサート装着前後のエア圧の変化ΔPを検知する。エア圧の変化ΔPにより、インサート16が正常に着座したかどうかを知ることができる。

(もっと読む)

筒状プラスチックの押出成形機

【課題】押出成形機により、偏肉がない2層の筒状プラスチックを製造する。

【解決手段】押出シリンダ7と、外周に第1スクリュー8aが形成された押出スクリュー8と、外周に第2スクリュー9aが形成されたマンドレル9と、押出シリンダの先端に設置したノズルダイ11と、マンドレルの先端に取り付けられたコアダイ12を備える。押出シリンダと押出スクリューの間に供給された第1プラスチック材料、及び押出スクリューとマンドレルの間に供給された第2プラスチック材料を,押出スクリューの回転により溶融し、続いて2層の筒状プラスチックとして押し出す。押出スクリューの内周に第2スクリューを形成してもよい。押出スクリューとマンドレルの間で溶融した第2プラスチックがあたかも潤滑剤のように介在し、押出スクリューとマンドレルの間でかじりや焼き付きが発生しない。

(もっと読む)

筒状プラスチックの押出成形機

【課題】押出成形機により、全周均質で、横方向への引っ張り強度も改善された筒状プラスチックを製造する。

【解決手段】円筒状内壁をもつ押出シリンダ7と、押出シリンダ7内で回転する筒状の押出スクリュー8と、押出スクリュー8の内側に挿通し軸方向に延びるマンドレル9と、押出シリンダ7の押出側に配設された環状のノズルダイ11(テーパーリング13とリングダイ14)と、マンドレル9の先端に取り付けられたコアダイ14を備え、テーパーリング13の傾斜した内周面に押出スクリュー8の回転方向とは逆向きのはす溝18が形成されている。

(もっと読む)

プラスチックの押出方法及び押出機

【課題】通常のプラスチック材料(ペレット)とともに、プラスチックスクラップの粉砕物、有機繊維や古紙の粉砕物、木粉等、嵩密度が小さい材料を用い、これらを押出機により混練、溶融し、押出成形してプラスチック製品を製造する場合に、前記嵩比重の小さい材料をペレット化することなく直接押出機に供給しても、均質なプラスチック製品が製造できるようにする。

【解決手段】 プラスチックペレットと嵩密度が小さい材料を異なる材料供給口から押出シリンダ内に供給する。嵩密度が小さい材料は、スクリューフィーダ23を用いて供給するものとし、ケーシング32の先端を押出シリンダ4の材料供給口に配置して、スクリュー34で材料を前方に送りつつ圧縮して、押出スクリュー4の溝に押し込む。

(もっと読む)

ブロー成形体の穴開け方法

【課題】プラスチックのブロー成形体1の被加工壁2にレーザ光3を照射して穴開けする場合に、被加工壁2を貫通したレーザ光3が対向壁6に照射されて、部分的に加熱され、対向壁6の表面にメラ(対向壁6の表面に形成されたふくらみやへこみ)が発生して見栄えが悪くなるのを防止する。

【解決手段】ブロー成形体1の内部に被加工壁2を上にして水7を張り、水7の層で対向壁6の内面を覆った後、被加工壁2の上方からレーザ光3を照射して穴開けする。レーザ光3は水に吸収されやすい比較的大きい波長のものを用いる。5は抜きかすであり、レーザ光照射後除去される。

(もっと読む)

11 - 20 / 36

[ Back to top ]