ティッセンクルップ スチール アクチェンゲゼルシャフトにより出願された特許

11 - 20 / 45

防食システムを提供される鋼板及び鋼板を防食システムでコーティングする方法

本発明は、コーティングされた状態で優れた腐食抵抗性及び溶接性を有する、コーティングシステムを提供されるフラット鋼生成物に関する。本発明によると、前記鋼生成物は、鋼製のベース層と、前記ベース層へ付与される防食システムとを有し、

前記防食システムは、厚さ3.5μm未満の金属コーティングと、前記金属コーティング上に付与されるプラズマポリマー層とを有しており、

ここで、前記金属コーティングが、前記ベース層上に付与される第1金属層と、前記第1金属層上に付与される第2金属層とから形成され、そして、前記第2金属層が、前記第1金属層と共に金属合金を形成している。

(もっと読む)

防食コーティングを有するフラット鋼生成物並びに防食コーティングを有するフラット鋼生成物の製造方法

本発明は、鋼基板(例えば、鋼ストリップ又は鋼板)と、前記鋼基板の少なくとも一面に付与される亜鉛系防食コーティングとから形成される、シート鋼生成物及びその製造方法であって、

前記防食コーティングは、

Mg:0.25〜2.5重量%、Al:0.2〜3.0重量%、Fe:4.0%重量以下、及び、必要に応じて、Pb、Bi、Cd、Ti、B、Si、Cu、Ni、Co、Cr、Mn、Sn及び希土類からなる群からの1つ以上の元素を合計で0.8重量%以下、残余亜鉛、並びに、不可避の不純物を含み、そして、

中間層(シート鋼生成物のすぐ表面に直接隣接する表面層と鋼基板に隣接する境界層との間に広がっており、そして、防食コーティングの全体の厚さの少なくとも約20%の厚さである)において、前記防食コーティングが0.5重量%以下のAl含有量を有している、前記シート鋼生成物及びその製造方法に関する。本発明のシート鋼生成物は、高い腐食抵抗性と最適化された溶接性との最適な組み合わせを有しており、そして、特に、自動車車体構造、一般建築用途、又は、家庭電化製品用への使用が適当である。

(もっと読む)

防食システムによりコーティングされるフラット鋼生成物の製造方法

本発明は、高い腐食抵抗性を経済的に製造することができる方法、並びに、容易に実行可能な、防食システムを備えている鋼板生成物に関する。本発明の方法は、以下の工程:

保護ガス雰囲気下で鋼基板をストリップ温度まで予熱する工程;

鋼基板をストリップ入口温度まで冷却する工程;

亜鉛浴中で鋼基板をどぶ漬けコーティングして、金属防食コーティング(その中間層は0.5重量%以下のAl含有量を有する)を前記鋼基板上に形成する工程;

過剰コーティング材料をストリッピングすることによって、溶融浴中で鋼基板に付与される金属防食コーティングの厚さを、各々の面で3〜20μmの値まで調節する工程;

金属防食コーティングを備えている鋼基板を冷却する工程;そして

鋼基板の金属防食コーティングへ有機コーティングを付与する工程;

を含む。

(もっと読む)

高強靭鋼製のフラット鋼生成物の溶融浸漬コーティング方法

本発明は、種々の合金成分(特に、Mn、Al、Si及び/又はCr)を含む鋼製の高強靭鋼フラット鋼生成物を保護金属層でコーティングする方法であって、前記方法によって、前記フラット鋼生成物を最初に熱処理して、次に、前記フラット鋼生成物が加熱された状態で、亜鉛及び/又はアルミニウム少なくとも85%の溶融浴中で保護金属層をコーティングする前記方法に関する。本発明によると、熱処理は、以下の処理工程:

a)H2含有量少なくとも2%〜8%を有する還元雰囲気中で、前記フラット鋼生成物を750℃より高く850℃までの温度まで加熱する工程;

b)O2含有量が0.01%〜1%である酸化雰囲気を有し、そして、連続炉へ一体化している反応室中で、前記フラット鋼生成物に、750℃より高く850℃までの温度で、1〜10秒続く熱処理を行うことによって、その大部分が純鉄をからなる表面を、酸化鉄層へ変化させる工程;

c)次に、先に形成された酸化鉄層を少なくともその表面上で純鉄へ還元させるように、酸化鉄層の形成(工程b)のために実施される熱処理の時間よりも非常に長い時間にわたって、前記フラット鋼生成物を最大900℃まで加熱することによって、H2含有量2%〜8%を有する還元雰囲気中で、前記フラット鋼生成物を焼鈍する工程;そして

d)次に、前記フラット鋼生成物を溶融浴温度まで冷却する工程;

を含む。

(もっと読む)

強靭鋼及び高強靭鋼製のブランクを成形する装置及び方法

本発明は、成形ツールのテンパリングによって、強靭鋼及び高強靭鋼製の金属ブランクをプレス硬化及びテンパード成形するために使用される成形ツール、並びに、強靭鋼及び高強靭鋼製の金属ブランクをプレス硬化及びテンパード成形する方法に関する。金属ブランクは成形前に加熱され、そして、次に、成形ツール中で熱間又は半熱間に成形され、ここで、前記成形ツールはテンパリング手段を備えている。成形の間の金属ブランクの正確な温度導入を可能にする成形ツールの設計と、プレス硬化及びテンパード成形方法との問題とを、

成形ツール中に、成形ツールをテンパリングする複数の制御可能な手段(5,6,8)を提供し、それによって、複数の温度域を成形ツール中でテンパリングすることができ、ここで、成形用に使用される成形ツールエレメント(1,2,3)の接触表面を個々の温度域へ割り当てるものとする、

ことによって解決することができる。  (もっと読む)

(もっと読む)

金属コーティングの品質を試験する方法及び装置

本発明は、金属基板(特に、鋼又は合金鋼基板)の金属表面の品質を決定する方法、並びに、引抜きされた試験表面をつくるために基板を形状付与するモールドと、金属シールドホルダーと、ダイスとを含む装置であって、金属基板の金属表面の品質を決定する前記装置に関する。本発明の目的は、利用性(特に、追加成形)の観点から金属コーティングの品質を試験する方法、並びに、装置を提供することである。このために、少なくとも試験表面の領域中で基板を形状付与して(ここで、試験表面の領域中の基板の主な形状変化及び追加的な形状変化を基板のその後の利用に関連させる、予め決定された値が推定される基とする)、そして、金属表面の品質を、形状付与後の試験表面上で試験する。  (もっと読む)

(もっと読む)

レーザービーム溶接

本発明は、溶接ビーム用の少なくとも1つのビーム路及び第1測定位置において溶接位置を光学的に検出する手段を含む、金属部品を溶接するレーザービーム溶接ヘッドであって、溶接位置を光学的に検出する手段によって、溶接方向において、溶接ビームの溶接位置の先方に第1測定位置の配置を可能にし、そして少なくとも所望位置からの溶接の横方向のずれに応じて、溶接ビームの溶接位置を補正する補正信号を発生する前記レーザービーム溶接ヘッド、並びに対応するレーザービーム溶接ヘッドの使用に関する。さらに、本発明は、金属部品をビーム溶接する方法であって、溶接ビームの溶接位置の先方の第1測定位置において光学的検出手段を用いて溶接位置を決定し、そして所望の位置からの溶接位置のずれに応じて補正信号を発生する、前記方法に関する。特に事前の計算をしないで、発生する補正信号を、溶接ビーム(2)の溶接位置(8)を補正する手段を作動させるために直接使用することができるような方法で選択される、溶接ビーム(2)の溶接位置(8)の先の第1測定位置(9)の間隔によって、非常に高精度な位置及び同時に高速度溶接を実現することが可能であるレーザービーム溶接ヘッド及び金属部品のビーム溶接方法を提供する問題を解決する。  (もっと読む)

(もっと読む)

酸素−燃料バーナーを備えた連続熱処理炉内における鋼帯の熱処理方法

鋼製品、特に鋼帯又は鋼板を、少なくとも1つのバーナーが設けられたブースターゾーン(6、7、8)内で開始温度から目標温度に導く熱処理方法。バーナーは、燃料、特に燃料ガスと21%を超える酸素含有量の酸素含有ガスとで運転される(酸素燃料バーナー)。鋼製品はバーナーによって生じた炎と直接接触し、炎中の空気比λは開始温度及び/又は目標温度の関数として設定される。バーナーは、炎が鋼製品をその全周に亘り搬送方向を横切って取り囲むように調節される。従って、鋼製品は正確に制御された酸化度合で均一に加熱される。  (もっと読む)

(もっと読む)

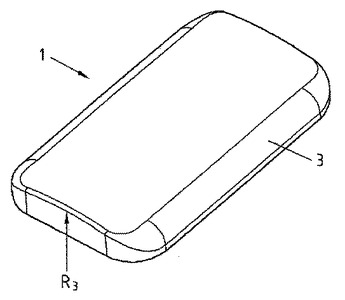

高耐力性コンポジットパート

本発明は、第1部分(1)と少なくとも1つの第2部分(2)とを含むコンポジットパートを製造する方法に関する。第1部分(1)が少なくとも部分的に、金属製であるのに対して、第2部分(4)は、少なくとも部分的に、第1金属の融解温度よりも低い融解温度を有する別の金属製である。前記方法により製造されるコンポジットパートも開示される。本発明の目的は、改良された耐力性及び低重量を有するコンポジットパートを製造することを可能にする、単純な方法をつくることである。前記目的は、ブレークスルー・カラー部(3)を含むブレークスルー部(2)の少なくとも1つを第1部分(1)へ導入し、そして、第2部分を加熱して、第2部分に圧力を付与することで、少なくともブレークスルー部及びブレークスルー・カラー部(3)の領域中における第2部分を第1部分(1)上へポジティブ及び/又はノンポジティブにモールドすることによって達成される。  (もっと読む)

(もっと読む)

一様伸び特性に優れた高強度鋼板およびその製造方法

【課題】強度780MPa以上で、強度と伸びフランジ性のバランスに加えて、高い降伏比、優れた強度と一様伸びのバランス、良好なめっき性を有する高強度鋼板を提供すること。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.5%未満、Mn:0.5〜3.0%、P:0.06%以下、S:0.01%以下、Sol.Al:0.50〜3.0%、N:0.02%以下、Mo:0.1〜0.8%、Ti:0.02〜0.40%を含み、残部が鉄および不可避的不純物からなり、TiとMoを含む炭化物が分散析出したフェライト相に加えて、ベイナイト相および残留オーステナイト相を含む3相以上の組織からなり、フェライト相とベイナイト相の体積率が合計80%以上でかつベイナイト相の体積率が5%〜60%、さらに残留オーステナイト相の体積率が3〜20%である。

(もっと読む)

11 - 20 / 45

[ Back to top ]