株式会社オンワード技研により出願された特許

1 - 10 / 11

真空アーク放電発生装置及び蒸着装置

【課題】本発明は、持続的に真空アーク放電を保持することができる真空アーク放電発生装置を提供することを目的としている。

【解決手段】本発明は、真空中でアーク電源を介して接続される陰極と陽極との間にアーク放電を発生させ、前記陰極と前記陽極と前記アーク電源とが真空アークプラズマを介して主閉回路を形成する真空アーク放電発生装置において、装置内に副陽極を配置し、少なくとも前記陰極と前記副陽極と前記アーク電源とが真空アークプラズマを介した副閉回路を形成し、前記副閉回路に副陽極を介してアーク放電の状態を計測するモニター装置を配設することを特徴とする真空アーク放電発生装置である。

(もっと読む)

DLC膜、DLCコーティング部材及びその製造方法

【課題】健全で均一な厚さを有すると共に、表面に微細な凹凸形状を備え、大幅な摩擦低減が可能なDLC膜と、このようなDLC膜を備えたDLCコーティング部材、さらにこれらの製造方法を提供する。

【解決手段】望ましくはHv100〜800の硬さを有し、中心線平均粗さRaが0.01μm未満の平滑面を備えた基材の表面上にDLC膜をコーティングしたのち、このDLC膜の表面に、好ましくはセラミックス材料から成る粒径100μm以下の微細粒子を高速投射して衝突させ、その表面に中心線平均粗さRaが0.01〜0.2μmの微細凹凸を形成する。

(もっと読む)

DLC被覆工具

【課題】チッピングなどの欠陥を生じることなく、高い耐磨耗性を示し、しかも切削抵抗が低いDLC被覆工具を提供する。

【解決手段】基材上に実質的に水素を含まないDLC膜を形成したDLC被覆工具において、上記DLC膜が、波長632.8nmのレーザを用いたラマン分光スペクトルにおいて、1000〜1200cm−1の間にピークを有する特性バンドとしてSバンドを持ち、DバンドとGバンドの面積強度比Sd/Sgが0.8以下であり、SバンドとDバンドのピーク強度比Is/Id及び面積強度比Ss/Sdがいずれも0.15以上であると共に、上記DLC膜表面における直径0.1μm以上の凸部の個数Np(個/mm2)と膜厚t(mm)の比Np/tを1.5×108以下、直径0.1μm以上の凹部の個数Nhとの膜厚tの比Nh/tを1.0×108以下のものとする。

(もっと読む)

DLC被覆工具

【課題】Al、Ti、Mg又はCuなどの非鉄金属、これらの合金、有機材料、硬質粒子を含有する材料、プリント回路基板、鉄系材料と軟質金属との混合部材などを切削加工するに際して、チッピングなどの欠陥を生じることなく、高い耐磨耗性を示し、しかも切削抵抗が低いDLC被覆工具を提供する。

【解決手段】基材上に実質的に水素を含まないDLC膜を形成したDLC被覆工具において、上記DLC膜の密度が3.0〜3.4g/cm3、ナノインデンテーション硬さが40〜100GPa以下、針先端曲率半径2μmの触針式表面形状測定器による測定送り0.01mmの表面走査検出において、上記基材の成膜前の算術平均粗さに対するDLC膜面の算術平均粗さの絶対値変化量とDLC膜の膜厚との比ΔRa/tが0.05以下、且つ異物粒子の付着や脱離に起因するDLC膜面の凸凹の占有面積率sと膜厚tとの比s/tが0.01(%/nm)以下のものとする。

(もっと読む)

低摩擦摺動部材

【課題】従来の摺動部材に較べてさらに摩擦係数が低く、耐摩耗性に優れ、相手部材の摩耗量をも大幅に低減可能な低摩擦摺動部材を提供する。

【解決手段】基材上に、実質的に水素を含有しないDLC膜として、ta−Cから成るDLC膜を形成し、このDLC膜を潤滑材の存在下において相手部材と相対的に摺動させるに際して、DLC膜の表面粗さを算術平均粗さRaで0.01μm以下とすると共に、DLC膜の表面における異物粒子の付着及び/又は脱離に起因する凹凸の射影面積率が0.4%以下となるようにする。

(もっと読む)

DLC膜及びDLCコート金型

【課題】高温耐久性を始めとする保護膜として要求される種々の特性、特に耐熱性や耐融着性、表面平滑性に優れたDLC膜と、このようなDLC膜を備えたDLCコート金型を提供すること。

【解決手段】DLC膜をta−C、つまり、sp3/(sp2+sp3)構造比が0.5〜0.9、水素含有量が0〜5原子%、ナノインデンテーション硬さが40〜100GPa、密度が2.7〜3.4g/cm3であるDLCから成るものとし、基材上に成膜された表面に対する針先端曲率半径2μmの触針式表面形状測定器による測定送り0.01mmの表面走査検出において、基材の成膜前における被成膜面の算術平均粗さRa(S)に対するDLC膜面の算術平均粗さRa(D)の絶対値変化量ΔRa(=|Ra(S)−Ra(D)|)が0.75nm以下、且つ当該DLC膜面における高さ又は深さが20nm以上の凹凸の数が単位走査距離及び単位膜厚あたり0.01個/単位走査距離(mm)/単位膜厚(nm)以下のものとする。

(もっと読む)

直進プラズマによる処理装置、処理方法及び処理物

【目的】平坦面や曲面で構成された形状だけでなく、中空状等、被加工物がどのような形状であっても、均一な膜形成を行え、プラズマ処理膜の品質向上を図ることのできるプラズマ処理装置及びプラズマ処理方法を提供する。

【構成】プラズマ処理部A1内には、孔又は溝を有したワークが配置され、プラズマ導入路A22からのプラズマP1は、孔又は溝の深さ方向がプラズマ直進方向DPに対応するように導入される。ワーク物体の中空軸がプラズマP1の直進方向DPの中心軸に略対応してワークW1が設置されている。ワークW1への上記プラズマP1の直進導入構成と、5eV以上の高イオンエネルギーを持つイオンを含んだ真空アークプラズマを使用して、孔又は溝の内面に均一な膜形成を高精度に行うことができる。

(もっと読む)

金属化合物膜と、その成膜方法、成膜装置

【課題】所定の組成比の膜を成膜して高靱性、耐摩耗性と密着力向上とを両立させる。

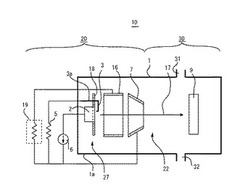

【解決手段】N2 ガスの導入手段を有する真空槽11と、M(Mは、Ti またはCr )用、Al 用のハース31、31と、ホローカソード形の電子銃20、20と、電子ビーム電源と、ワークW、W…用のバイアス電源と、質量分析計50と、組成比制御系とを設ける。

(もっと読む)

プラズマ表面処理方法、プラズマ処理装置及び目的物

【目的】一部に真空アークプラズマを用いて、ドロップレットの影響を受けることなく高純度に、かつ円滑に単一膜、混合膜及び積層膜を成膜するプラズマ表面処理方法、プラズマ処理装置及びこれらを用いて処理された目的物を提供する。

【構成】2種類の第1プラズマ16及び第2プラズマ17を使用する。各プラズマは、第1プラズマ発生部2、第2プラズマ発生部3において真空雰囲気下に設定されたアーク放電部で真空アーク放電を行って発生させる真空アークプラズマであり、第1と第2プラズマ導入路22、23を介して共通輸送ダクト10に導入される。このとき、第1及び第2プラズマ16、17を共通輸送ダクト10に導入するタイミングを制御して、プラズマ処理部1内のワークW表面に対して積層膜形成等の表面処理加工が行われる。各プラズマ導入路のプラズマ導入角度は共通輸送ダクト10の輸送方向に対して鋭角に設定されている。

(もっと読む)

プラズマ表面処理方法、プラズマ処理装置及び被処理物

【目的】例えばDLC膜とバッファ膜といった多層膜を、ドロップレットの影響を受けることなく高純度に、かつ円滑に積層形成することのできるプラズマ表面処理方法、プラズマ処理装置及びそのプラズマ処理装置によって表面処理された被処理物の提供する。

【構成】2種類の第1プラズマ16及び第2プラズマ17を使用する。各プラズマは、第1プラズマ発生部2、第2プラズマ発生部3において真空雰囲気下に設定されたアーク放電部で真空アーク放電を行って発生させる真空アークプラズマである。各プラズマ発生に伴って生じるドロップレット23を分離、除去して、第1プラズマ16及び第2プラズマ17を共通輸送ダクト10を経由してプラズマ処理部1に誘導する。このとき、第1プラズマ16及び第2プラズマ17を共通輸送ダクト10に導入するタイミングを制御して、プラズマ処理部1内のワークW表面に対して積層膜形成等の表面処理加工が行われる。

(もっと読む)

1 - 10 / 11

[ Back to top ]