Fターム[2C057AP28]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | 接合接着を行うもの (2,462) | 静電接合 (156)

Fターム[2C057AP28]に分類される特許

1 - 20 / 156

液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置

【課題】ノズルを高精度な形状に形成可能な液滴吐出ヘッドの製造方法を提供する。

【解決手段】液滴吐出ヘッドの製造方法は、シリコン基板30にノズルとなる凹部6cをエッチングによって形成する工程と、凹部6cの内壁にシリコン酸化膜34を形成する工程と、シリコン基板30の凹部6cが形成されている面30aの反対面30bからシリコン基板30を薄板化することによって、凹部6cを貫通孔に形成する工程と、を有する。凹部6cを貫通孔に形成する工程は、シリコン酸化物用スラリーLを用いたCMP法によって、シリコン酸化膜34を研磨することを含む。

(もっと読む)

ラインヘッド、ラインヘッドの製造方法、及び記録装置

【課題】インクを吐出する位置や方向にばらつきがなく、印字品質を向上することが可能なラインヘッド、ラインヘッドの製造方法、及び記録装置を提供する。

【解決手段】複数の第1ノズル孔23を有するベースプレート21と、ベースプレート21上に配置された、第1ノズル孔23に連通する第2ノズル孔25と、第2ノズル孔25毎に設けられたアクチュエーターと、を有するノズルユニット22と、を備える。

(もっと読む)

インクジェットヘッドアセンブリー及びその製造方法

【課題】本発明はインクジェットヘッドアセンブリー及びその製造方法に関する。

【解決手段】本発明によるインクジェットヘッドアセンブリーは、インク流路が形成されるインクジェットヘッドプレートと、上記インクジェットヘッドプレート内の圧力チャンバに対応するように形成され、上記圧力チャンバからノズルへとインクを吐出するための駆動力を提供する圧電アクチュエーターと、上記インクジェットヘッドプレート上に積層され、外部から流入されるインクを上記インクジェットヘッドプレートの流入口に移動させる流路が形成されるパッケージ部と、上記パッケージ部に貫通形成されるビアに充填され、上記圧電アクチュエーターと電気的に接続する電気接続部を含むことができる。

(もっと読む)

インクジェットヘッド

【目的】上下2段に配置した圧力室にそれぞれ対応する絞り部の加工時間及び加工コストを抑制可能なインクジェットヘッドを提供すること。

【構成】複数の層からなる積層体によって構成され、前記積層体内に設けられた圧力室内のインクを圧力発生手段によってノズルから吐出するインクジェットヘッドであって、前記積層体を構成する第1の層12に形成された第1の圧力室121に連通する第1のインク供給路50に設けられた第1の絞り部52と、前記積層体を構成する第2の層13に形成された第2の圧力室131に連通する第2のインク供給路70に設けられた第2の絞り部72とを有し、前記第1の絞り部52と前記第2の絞り部72は、共に前記積層体中の同一の層に形成されていることを特徴とするインクジェットヘッド。

(もっと読む)

液滴吐出ヘッドの製造方法、液滴吐出ヘッド、液滴吐出装置

【課題】ガラス基材とシリコン基材との接合位置精度を向上させる。

【解決手段】電極部を有するガラス基材と、振動部を有するシリコン基材と、ノズル部を有するノズル基材と、を備えた液滴吐出ヘッドの製造方法であって、前記ガラス基材と前記シリコン基材のうち少なくとも一方の面に、レーザー光を吸収する吸収材を付着する吸収材付着工程と、前記吸収材を介して、前記ガラス基材とシリコン基材とを重ね合わせるとともに、接合の位置の位置決めを行うアライメント工程と、常温下において、前記吸収材に向けてレーザー光を照射して、前記ガラス基材と前記シリコン基材とを接合する第1接合工程と、を含む。

(もっと読む)

インクジェットヘッド

【課題】所望の吐出性能の維持と圧力室への気泡浸入による吐出性能への悪影響の抑制とを図り得るインクジェットヘッドを提供する。

【解決手段】インク供給路は、インクの供給方向に沿って共通流路22に近い側から順に、第1の流路部32、第2の流路部42及び第3の流路部43を少なくとも有し、第1の流路部32は、共通流路22から供給されるインクを第2の流路部42内に上向きに流入させる縦流路であり、第3の流路部43は、第2の流路部内42のインクを該第2の流路部42から横向きに流出させる横流路であり、第1の流路部32の横断面積をA1、第2の流路部42の横断面積をA2aとしたとき、A2a>A1であり、且つ、第2の流路部42の縦断面積をA2b、第3の流路部43の縦断面積をA3としたとき、A2b>A3である。

(もっと読む)

静電アクチュエーター、吐出ヘッド及びそれらの製造方法並びに吐出装置

【課題】振動板の貼り付きを防止し、また当接面側の絶縁膜あるいはDLC膜の異物化を防止するとともに、駆動耐久性に優れ、高電圧駆動が可能な静電アクチュエーター、吐出ヘッド及びそれらの製造方法並びに吐出装置を提供する。

【解決手段】静電アクチュエーターは、基板8上に形成された固定電極14と、固定電極14に対して所定のギャップGを介して対向配置された可動電極12と、を備え、固定電極14と可動電極12との間に静電気力を発生させて、可動電極12に変位を生じさせる静電アクチュエーターであって、可動電極12又は固定電極14上に酸化物系絶縁膜22が形成され、この酸化物系絶縁膜22の上に、水酸化アモルファスカーボン膜24が形成され、さらにギャップG内部が放電抑制ガス58雰囲気に保たれている。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置及び静電アクチュエーターの製造方法

【課題】ギャップの封止を複雑な工程を要することなく、安価な材料を用いて行なうようにして小型化及び低コスト化を実現するようにした静電アクチュエーターを提供する。

【解決手段】本発明に係る静電アクチュエーターは、固定電極32及びリード部33が形成された凹部31を有する第1の基板(電極基板30)と、固定電極32にギャップ40を隔てて対向し、固定電極32との間で発生させた静電気力により動作する可動電極(振動板22)及びリード部33に対向し、凹部31に挿入されることでギャップ40を封止している封止薄膜部25を有する第2の基板(キャビティ基板20)と、を備えている。

(もっと読む)

液滴吐出ヘッド、液滴吐出装置及び液滴吐出ヘッドの製造方法

【課題】吐出室の側壁の幅精度を向上させ、吐出性能の安定化を図るようにした液滴吐出ヘッドを提供する。

【解決手段】液滴吐出ヘッド100は、液体を吐出するノズル孔11が形成されたノズル基板10と、ノズル孔11と連通し、底壁が振動板22となる吐出室21が形成されたキャビティ基板20と、振動板22を駆動する個別電極32が振動板22にギャップ40を隔てて対向するように形成された電極基板30と、を備え、吐出室21の側壁のうち少なくとも長手方向の側壁(隔壁25)を耐アルカリ性部材で構成している。

(もっと読む)

インクジェットヘッド及びその製造方法

【課題】高精度が求められる難しい工程を必要とせずに初期変形をなくし、必要量のインクを吐出することができるインクジェットヘッドを提供することである。

【解決手段】圧力室19の側壁となる基板10と、圧力室19の上壁となる振動板とを有し、該振動板の変形動作により圧力室19内のインクを吐出させるインクジェットヘッド23において、振動板は、下から順に、弾性層20、拡散防止層10a、下電極密着層13、下電極14、圧電層15、上電極密着層17、上電極18が積層されてなり、弾性層20は、圧力室19内の拡散防止層10aの下に形成され、拡散防止層10aより厚く、その残留応力は拡散防止層10aの残留応力より小さい構成とする。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置、及び静電アクチュエーターの製造方法

【課題】同一ノズルから吐出できる液滴量の幅を広くすることができ、またヘッドとして打ち分けることが可能な液滴量の種類を増やすことができる液滴吐出ヘッド等を提供すること。

【解決手段】液滴を吐出する複数のノズル孔30と、それぞれのノズル孔30に連通する複数の吐出室10と、吐出室10に連通して吐出室10に液体を供給する共通液滴室11と、吐出室10の壁面に形成された振動板Aと、振動板Aに対向して配置された個別電極Cとを備え、振動板Aと個別電極Cとの間の静電力によって振動板Aを変位させて吐出室10の液をノズル孔30から吐出させる液滴吐出ヘッドであって、各吐出室10の壁面に形成された振動板A1、A2は吐出室10の幅方向ロに厚みが異なり、振動板A1、A2のそれぞれの厚みに対応させて個別電極C1、C2を幅方向ロに分割形成した。

(もっと読む)

ノズル基板の製造方法、液滴吐出ヘッドの製造方法

【課題】ノズル基板の製造中に、ノズル孔内に撥インク膜やプライマー液が入り込むのを抑制して、ノズル孔内壁の親水化をより向上させる。

【解決手段】シリコン基板1をドライエッチングしてノズル孔10となる部分を形成する工程と、ノズル孔10となる部分が形成されたシリコン基板1の表面に酸化膜102を形成する工程と、ノズル孔10となる部分に溶解性樹脂201を充填する工程と、支持基板103をシリコン基板1のノズル孔10部を加工した面に貼り合せる工程と、支持基板103を貼り合せた面と反対側の面からシリコン基板1を研削及び研磨して薄板化し、ノズル孔10を貫通させる工程と、シリコン基板1の研削及び研磨した面に撥インク膜12を成膜する工程と、支持基板103を剥離し、シリコン基板1の撥インク膜12成膜面をプライマー処理する工程と、溶解性樹脂201をノズル孔10から除去する工程と、を備えたノズル基板の製造方法。

(もっと読む)

静電アクチュエーター及び液滴吐出ヘッドの製造方法

【課題】陽極接合における精度向上、高歩留まりを実現することができる静電アクチュエーターの製造方法等を得る。

【解決手段】可動電極となる振動板22を形成したシリコン基板51に、アライメント用の凸状のDLC膜52を形成する工程と、ガラス基板61に溝部11及びDLC膜52を嵌合させるためのアライメント用凹部62を形成し、溝部11に振動板22と所定の間隔で対向させて変位させるための電極部12を形成する工程と、シリコン基板51とガラス基板61とを、DLC膜52をアライメント用凹部に嵌合させて位置合わせして陽極接合する工程とを有する。

(もっと読む)

液滴吐出ヘッド、及びこれを搭載した液滴吐出装置

【課題】液との適合性に優れ、複雑な構造を必要とせず加工が容易で高精度の液滴吐出ヘッド等を提供すること。

【解決手段】液滴を吐出するためのノズル孔50を有するノズル基板5と、振動板30が壁面の一部に形成されてノズル孔50と連通する吐出室32、及び吐出室32に液を供給するリザーバ33とを有するキャビティ基板1と、振動板30と対向配置された個別電極41を有する電極基板4とを備え、振動板30と個別電極41との間の静電力により振動板30を変位させて吐出室32の液をノズル孔50から吐出させる液滴吐出ヘッドであって、キャビティ基板3は、第1キャビティ基材1と第2キャビティ基材2とからなり、第1キャビティ基材1はシリコン材料で形成され、第2キャビティ基材2は硼珪酸ガラス材料で形成され、電極基板4は硼珪酸ガラス材料で形成され、ノズル基板5はシリコン材料で形成されている。

(もっと読む)

静電アクチュエーターの製造方法、液滴吐出ヘッドの製造方法、及び、液滴吐出装置の製造方法

【課題】振動板部に任意の寸法で精度良く高潤滑硬質膜を形成することが可能な静電アクチュエーターの製造方法を提供する。

【解決手段】本発明に係る静電アクチュエーターの製造方法は、絶縁膜19の振動板8に対応する表面位置に高潤滑硬質膜(DLC膜20)を形成する工程と、絶縁膜19及び高潤滑硬質膜を保護するエッチング保護膜21を形成する工程と、シリコン基板3’の振動板8形成面とは反対側面からエッチングを施す工程と、含んでいる。

(もっと読む)

静電アクチュエーターの製造方法、液滴吐出ヘッドの製造方法、及び、液滴吐出装置の製造方法

【課題】高潤滑硬質膜の成膜工程において基板間の接合ズレを効果的に防止することが可能な静電アクチュエーターの製造方法を提供する。

【解決手段】本発明に係る静電アクチュエーターの製造方法は、シリコン基板3’を、シリコン基板3’の外径よりも大きな外径を有し、振動板8に対応する位置に貫通穴53が形成されているシリコンマスク50、及び、シリコン基板3’の外径よりも大きな外径を有するサポート基板60で挟み込み、貫通穴53を介して高潤滑硬質膜を成膜する工程と、を有している。

(もっと読む)

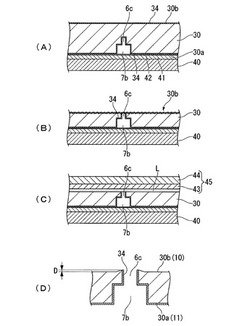

ノズル基板の製造方法及び液滴吐出ヘッドの製造方法

【課題】液滴吐出ヘッドの液滴流路が形成されたキャビティー基板に対し、陽極接合により接合可能なノズル基板を簡単に製造することが可能なノズル基板の製造方法等を提供する。

【解決手段】シリコン基板100の一方の面に液滴吐出側の第1ノズル孔となる凹部103を形成する工程と、凹部103の内壁を含むシリコン基板100の表面全体に耐インク保護膜104を形成する工程と、ガラス基板110の一方の面に液滴供給側の第2ノズル孔となる凹部111を形成する工程と、シリコン基板100の一方の面とガラス基板110の一方の面同士を、凹部103と凹部111とが対向するようにして陽極接合する工程と、ガラス基板110の他方の面を凹部111の底面が開口するまで薄板化し、第2ノズル孔11bを形成する工程と、シリコン基板100の他方の面を凹部103の底面が開口するまで薄板化し、第1ノズル孔11aを形成する工程とを有する。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド及び液滴吐出装置並びに静電アクチュエーターの駆動方法

【課題】絶縁膜間に発生する界面分極による帯電を除去することにより、耐久性及び信頼性を向上させることが可能な構造とした静電アクチュエーターを提供する。

【解決手段】本発明に係る液滴吐出ヘッド100は、個別電極17を形成した電極ガラス基板4と、個別電極17にギャップ18を隔てて対向し、個別電極17との間で発生させた静電気力により動作する振動板8を有するキャビティ基板3とを備え、個別電極17及び振動板8の対向面のうち少なくとも一方に絶縁膜を多層に形成し、絶縁膜間に導電性の導線部21を介在させている。

(もっと読む)

液滴吐出ヘッド、液滴吐出装置、および液滴吐出ヘッドの製造方法

【課題】吐出エネルギーを高めることができ、配線の引き回しや回路接続の自由度も向上する液滴吐出ヘッドを提案すること。

【解決手段】吐出液をそれぞれのノズル孔101から吐出させる複数の加圧室201が、対向する振動板の間に形成されたキャビティ基板200を備え、振動板の一方は複数の加圧室に対して共通の共通電極振動板211とされ、振動板の他方は複数の加圧室にそれぞれ対応した個別電極223を有した個別電極振動板221とされており、キャビテイ基板200に、共通電極振動板211と電極対を形成し複数の加圧室にそれぞれ対応した個別電極312を有した個別電極基板310と、個別電極振動板221と電極対を形成し複数の加圧室に対して共通の共通電極基板320とを、積層した液滴吐出ヘッド。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置、および静電アクチュエーターの製造方法

【課題】高い位置合わせ能力を要求することなしに、高精度で信頼性の高い静電アクチュエーターおよび液滴吐出ヘッドを得ること。

【解決手段】可撓性の振動板12が形成されたシリコン基板2と、振動板12に隙間22を介して対向する個別電極17を有したガラス基板3とが接合された静電アクチュエーターであって、シリコン基板2は、ガラス基板3と対向する面のほぼ全域に絶縁膜16aが成膜されたものであり、ガラス基板3は、個別電極17の表面に絶縁膜16bが成膜されているが、シリコン基板2との接合部20には絶縁膜16bが形成されていない。

(もっと読む)

1 - 20 / 156

[ Back to top ]