Fターム[2H089LA41]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、シール材の構造 (3,167) | 封止材の構造 (512)

Fターム[2H089LA41]の下位に属するFターム

多重封止 (96)

基板の凸部を封止の一部として利用 (18)

封止のために基板端部を変形 (16)

封止材付着部処理 (103)

封止材に関する数値規定 (40)

Fターム[2H089LA41]に分類される特許

1 - 20 / 239

液晶光学素子の製造方法

【課題】液晶滴下工程を採用して液晶光学素子を製造したとしても、その製造工程中にシールが有効径内部へ拡張することがない、信頼性の高い液晶光学素子の製造方法を提供すること。

【解決手段】閉環形状の紫外線硬化型のシールを第1の透明基板に形成するシール形成工程と、シールで囲まれた領域内に液晶を滴下する液晶滴下工程と、所定の間隙を持って、第1の透明基板に第2の透明基板をシールを介して貼り合わせた後に、シールを本硬化するシール本硬化工程とを有し、シール形成工程と液晶滴下工程との間に、遮光部を有するマスクを介してシール内側領域に当該紫外線を照射して、シールの一部領域を仮硬化するシール仮硬化工程を行う。

(もっと読む)

液晶表示素子

【課題】面積が限られた基板上で、ウォールの機械的強度や接着力を維持しながら、表示領域を最大限に拡張可能にした液晶表示素子を提供する。

【解決手段】少なくとも一方が透明である一対の基板1,2を有し、前記一対の基板の一方の基板1上の表示領域Aに形成されたカラムスペーサ3、一対の基板間に液晶5を封止するために前記表示領域Aの外側周縁の額縁領域Bに沿って形成されたウォール4、及び前記ウォ−ルの内側近傍の表示領域内に形成された前記ウォ−ルでの機械的強度及び接着力を補う少なくとも1つの補償ウォ−ル4aのそれぞれの上部面と、対向する基板2とが接着剤13により接着され、前記対向する基板2が前記一方の基板に対応した各領域を有することを特徴とする液晶表示素子にある。

(もっと読む)

表示装置

【課題】 液晶表示パネルの一対の基板のそれぞれとシール材との接着面に十分な接着強度を確保する。

【解決手段】 あらかじめ定められた集積回路が形成されている第1の基板と、前記第1の基板の一表面上に重ねて配置される第2の基板と、前記第1の基板と前記第2の基板の間に配置され、かつ、前記第1の基板の前記表面の上から見たときの平面形状が環状の接着部材とを有し、前記第1の基板と前記第2の基板とが前記接着部材で接着されている表示パネルを有する表示装置であって、前記接着部材の前記第1の基板の前記表面の上から見たときの外周は、前記第1の基板の前記表面の外周と概ね同じ位置を通る複数の第1の部分と、2つの隣接する前記第1の部分に接続し、かつ、周方向の中央部が前記第1の基板の前記表面の上から見たときの前記接着部材の内周側に後退している複数の第2の部分とからなる区間を有する表示装置。

(もっと読む)

基板装置の加工方法

【課題】穴部の加工時の損傷を防止できる基板装置の加工方法を提供する。

【解決手段】互いに対向配置した基板12,13を接着剤により接着する際に、穴部18を形成する所定位置を囲むように内周シール部19を形成する。内周シール部19で囲んだ所定位置にて基板12,13を厚み方向に加工して穴部18を形成する。所定位置近傍での基板12,13同士の接着強度を向上し、穴部18の加工時の基板12,13の割れや剥がれなどの損傷を防止できる。

(もっと読む)

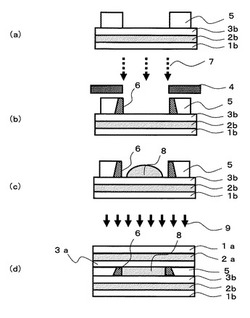

液晶光学素子とその製造方法および光ヘッド装置

【課題】中凸形状の、収差の発生の少ない液晶光学素子とその製造方法、およびそれを搭載した光ヘッド装置提供すること。

【解決手段】対向する2枚の透明基板を、正方形の枠状シール材を介して重ね合わせて間隙を形成し、その枠状シール材の内側領域に、中凸形状の液晶層を配した液晶光学素子において、正方形の枠状シール材には、間隙のギャップを規定するスペーサが混入されており、正方形状の4つの角部のシール材幅が、4つの辺のシール材辺幅よりも狭く設定した構成を採用した。

(もっと読む)

電気光学装置の製造方法

【課題】例えば、ODF法を用いて液晶装置等の電気光学装置を製造する際に、シール材の成分が液晶等の電気光学物質に拡散することを低減する。

【解決手段】未硬化のシール材52aに選択的に赤外線L1を照射することによってシール材52aを硬化させ、硬化したシール材52によってTFTアレイ基板10を含む第1大型基板210と、対向基板20を含む第2大型基板220を相互に接着する(第4工程)。ここで、発生源600から液晶層50に向かう赤外線L1は、マスク500によって遮られるため、液晶層50の温度を上昇させることがなく、液晶層50がアモルファス相から等方相に相転移しない。加えて、赤外線L1が照射されたシール材52aのみを硬化させることができる。

(もっと読む)

液晶セルとその製造方法

【課題】光ピックアップ装置等の収差補正手段としての液晶セルにおいて、小型でありながら多数の接続端子を備えた高性能な液晶セルと、その製造方法を提供する。

【解決手段】透明基板2、3に形成された電極パターン4、5に接続して、枠状シール10の外側まで延出する引き出し配線7a〜7fと、枠状シール10の外側で露出する引き出し配線に接続して基板端面2a、2bから導出する導電材15とを有し、枠状シール10は、基板端面2a、2bに至り、引き出し配線7a〜7fを露出する複数個の切り欠き部11a〜11fを有して形成されており、切り欠き部のそれぞれに導電材15を充填することで、基板端面2a、2bで引き出し配線7a〜7fとの導通を取る構成とした。

(もっと読む)

液晶滴下工法用シール剤、上下導通材料、及び、液晶表示装置

【課題】液晶表示装置の製造において、差込み防止性に優れる液晶滴下工法用シール剤、上下導通材料、及び、液晶表示装置を提供する。

【解決手段】硬化性樹脂、並びに、光反応開始剤及び/又は熱硬化剤を含有する液晶滴下工法用シール剤であって、上記硬化性樹脂は、グリセリンとビスフェノールの縮合体の両末端にアクリロキシ基またはエポキシ基を有する化合物を含有することを特徴とする液晶滴下工法用シール剤。

(もっと読む)

液晶表示装置

【課題】 液晶表示パネルの観察者側の基板の表面に形成されるディンプルと称される研磨傷による輝点不良を簡単な構成で回避できる液晶表示装置の提供。

【解決手段】 第1の基板と、前記第1の基板よりも観察者側に配置された第2の基板と、前記第1の基板と前記第2の基板との間に挟持された液晶層とを有する液晶表示パネルと、

前記液晶表示パネルの前記観察者側の表面に第1の接合部材を介して貼り付けられた透明カバーとを有する液晶表示装置であって、

前記透明カバーは、前記透明カバーの前記第2の基板に対向する表面に、第2の接合部材を介して貼り付けられた光学部材を有し、

前記第2の基板は、前記観察者側の表面に対して化学研磨が施された研磨面を有し、

前記第1の接合部材は、前記第2の基板の研磨面と前記光学部材との両方に直接接触するとともに、前記第2の基板の表面の表示領域に対応する部分の全てを覆っており、

前記第1の接合部材は、厚さが30〜200μmであり、前記第2の接合部材は、厚さが10〜25μmである。

(もっと読む)

電気光学装置及び電子機器

【課題】電気光学装置のシール領域において容易に基板間ギャップを制御する。

【解決手段】電気光学装置は、一対の基板(10、20)と、一対の基板のうち少なくとも一方の基板上の画素領域(10a)に形成され、互いに異なる色を有する複数の着色層(Cf)と、一対の基板間における画素領域の周囲に沿って配置され、一対の基板間のギャップを制御するギャップ材(56)を含んでなると共に一対の基板を互いに貼り合せるシール材(52)と、少なくとも一方の基板上のシール領域に、複数の着色層と同一層に間隔を空けて配列され、前記複数の着色層のうち少なくとも一の着色層を模擬する複数のダミー着色層(dCf)とを備える。

(もっと読む)

液晶装置及びその製造方法

【課題】 プラスチック液晶セル自体のガスバリア性を高め、単独ないし他の手法と組み合わせて気泡発生までの寿命を延ばすことができる液晶装置及びその製造方法を提供すること。

【解決手段】 内面に駆動電極5、8が形成された上下基板1、3とシール2とによって囲まれた領域に液晶材料を封入した液晶セルにおいて、上下基板1、3の内面は、駆動電極の配線部を除き、シール2と接触している領域から基板1、3の側端部までの領域がITOからなる金属膜4、7で覆われている。

(もっと読む)

液晶表示素子の製造方法

【課題】液晶表示素子の外形をより小型化するとともに、安価に製造できる液晶表示素子の製造方法を提供する。

【解決手段】上基板22と下基板21を所定幅のシール材で接着する液晶表示素子の下基板に形成された下電極と上基板に形成された上電極を導電部材で接続する液晶表示素子の製造方法において、少なくとも、前記下電極を、シール材で接着する領域内に前記所定幅より小さく形成する工程と、前記下電極に導電性シール材26を塗布する工程と、前記シール材で接着する領域に前記下電極に重ならないように前記所定幅より細く非導電性シール材23を塗布する工程と、下基板に上基板を重ねて塗布したシール材が前記所定幅になるよう加圧する工程を具備する液晶表示素子の製造方法とする。

(もっと読む)

液晶表示素子

【課題】メインシールの液晶注入口の構造を最適化することにより、液晶注入口のエンドシールの表示領域内への浸透を阻止すると共にエンドシールの硬化時の体積収縮力によるセルギャップの変動を抑制し、表示領域全面に亘って良好な表示品位を得ることが可能な液晶表示素子を実現することにある。

【解決手段】メインシール4の開口部5で透明基板2、3の外周端部8の一部を内包させ、開口部5を覆うように、該開口部5から延びたメインシール4の中心線XMより内側で且つ外周端部8の一部に略平行な中心線XBを有する線状のバッファ部7を設け、バッファ部7と外周端部8の一部の間の開口部5内に、バッファ部7と略垂直に且つバッファ部7と離れた位置から外周端部8の一部の方向に延びる線状のギャップ保持部6を設けた。

(もっと読む)

液晶表示装置およびその製造方法

【課題】表示領域に支障をなくし、異なる種類の液晶が封入された複数の表示領域を備える液晶表示装置の提供。

【解決手段】液晶を介して対向配置される各基板を外囲器とする液晶表示装置であって、

その表示領域にシール剤によって画される第1表示領域および第2表示領域を備え、前記第1表示領域は前記第2表示領域の周辺に形成され、

前記第2表示領域を囲む第2シール剤は液晶封入口を備えることなく連続して形成され、前記第1表示領域を囲む第1シール剤はその一部に液晶封入口が形成され、

第1表示領域に充填される液晶に対し第2表示領域に充填される液晶はその材料が異なる種類のものからなる。

(もっと読む)

液晶パネル

【課題】 十分な量の封止材が注入口に詰め込まれた場合でも外へ突出しないように封止

材を収めるための切欠きを備えた液晶パネル1に於いて、封止材の接着強度を高める。

【解決手段】 一対の基板2,3の一方3に液晶注入口5として第1切欠き3eを形成し

、他方の基板2に前記液晶注入口5として第1切欠き3eよりも小さな第2切欠き2fを

形成し、封止材6は第1切欠き3eより露出する他方の基板2の露出面2hと第2切欠き

2fの切断面2iに塗布される。

(もっと読む)

液晶表示パネル及び液晶表示装置

【課題】シール強度及びシール形成の精度を向上しつつ、外形サイズを縮小化することが可能である液晶表示パネル及び液晶表示装置を提供する。

【解決手段】一対の基板と、上記一対の基板の外周部に設けられたシール材とを備える液晶表示パネルであって、上記一対の基板の一方は、第一配線層、無機絶縁膜、第二配線層及び有機絶縁膜がこの順に積層されるとともに、第一配線層及び/又は第二配線層から構成された第一配線及び第二配線を有し、上記第一配線は、一方の基板の外形に沿って設けられるとともに、第二配線層を含んで構成される上層配線部を有し、上記第二配線は、第一配線層から形成されるとともに、第一配線の上層配線部の内側に沿って設けられ、上記有機絶縁膜は、第二配線と重なる領域の少なくとも一部が除去されることによって形成された除去領域を有し、上記シール材は、有機絶縁膜の除去領域内で無機絶縁膜に接する液晶表示パネルである。

(もっと読む)

液晶表示装置

【課題】外部電界からの影響を受けにくく、額縁面積を小さくすることができる液晶表示装置を提供すること。

【解決手段】本発明にかかる液晶表示装置は、対向配置されるアレイ基板10と対向基板20とを備える液晶表示パネルを有する液晶表示装置であって、表示領域42と、表示領域42の外側で、アレイ基板10の一端が対向基板20から突出する突出領域40と、突出領域40に形成された電極端子60と、上面視にて対向基板20の突出領域42側の端辺の一部がアレイ基板10の突出領域40側端辺に向けて張り出した張り出し領域41と、対向基板20に形成された導電膜21と、張り出し領域41に形成され、導電膜21と電気的に接続されたAgペースト34とを有するものである。

(もっと読む)

積層体の封止構造および積層体の封止方法

【課題】積層体の端部を確実に封止することにより耐湿性を高め、さらに封止部分によって当該積層体の持つ柔軟性を損なうことのない積層体の封止構造を提供する。

【解決手段】封止部材25の短手の中央部付近に封止材20を塗布しておき(図3(a))、積層体10の各層の端部に跨るように封止材20を接触させつつ、封止部材25の一方を積層体10の下側に接触させる(図3(b))。封止部材25を湾曲させて他方を積層体10の上側に接触させる(図3(c))。ローラ26,26間に封止部材25を矢印A方向に挿入して、積層体10の表裏面で封止部材25と重なる部分に介在した封止材20を外側に追い出す。熱を加えて封止材25の硬化処理を行い、封止材25を硬化させる(図3(d))。

(もっと読む)

表示装置

【課題】信号の応答速度の低下を抑制しながら、配線の膜剥がれが発生するのを抑制することが可能な表示装置を提供する。

【解決手段】この液晶表示装置(表示装置)100は、液晶14を注入する液晶注入口部30aを含む表示部1と、平面的に見て、液晶注入口部30aが設けられた辺に沿って最外周部に形成された配線32とを備え、配線32は、液晶注入口部30aが設けられた辺に沿って配置されたメイン配線部32aと、メイン配線部32aよりも外側にメイン配線部32aと平行に延びるように配置されるとともに、液晶注入口部30aに対応する部分には配置されないように構成されたサブ配線部32bとを含み、メイン配線部32aとサブ配線部32bとは、電気的に接続されている。

(もっと読む)

液晶表示装置の製造方法

【課題】一対の基板を薄型化するに際し、封止剤を基板間隙に充分に浸透させて、当該基板内部に異物が侵入するのを防止する。

【解決手段】一対のマザーガラス対のうち、マザーガラス100に表示領域を囲うパネルシール剤32を塗布するとともに、パネルシール剤32より外周側であって、複数の点状に所定間隔で配置させた部分36bを有するように外周シール剤36を塗布する。この後、一対のマザーガラスを貼り合わせる。この後、貼り合わせた一対のマザーガラスの外周に沿って全周に封止剤38を塗布する。塗布した封止剤38は、マザーガラス対の間隙に浸透する。

(もっと読む)

1 - 20 / 239

[ Back to top ]