Fターム[2H089NA42]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、液晶層の形成、基板貼合 (4,977) | シール工程、貼合工程 (1,680) | シール材塗布 (512) | ディスペンサ(ノズル、スプレー) (191)

Fターム[2H089NA42]に分類される特許

1 - 20 / 191

液晶素子とその製造方法

【課題】2枚の透明基板を重ね合わせたときにシールの内側領域への侵入を極力抑えることができる液晶素子とその製造方法を提供すること。

【解決手段】枠状シールを介して2枚の透明基板を重ね合わせ、当該枠状シールの内側領域に液晶を配した液晶素子において、2枚の透明基板の少なくとも一方に、枠状シールが形成される内側位置に、シール形状に沿って溝が形成されており、枠状シールが、溝に流入した位置から外側に至る領域、または溝を被覆して、かつ当該溝の内側と外側の両方に伸延した領域に配置する構成とした。

(もっと読む)

ペースト塗布装置

【課題】輸送性を向上させることができるペースト塗布装置を提供する。

【解決手段】ペースト塗布装置において、塗布対象物が載置される載置部Sと、載置部S上の塗布対象物にペーストを塗布する塗布ヘッドと、載置部Sに内蔵され載置部Sを浮上させる浮上装置Fとを備える。

(もっと読む)

液晶シール剤およびこれを用いた液晶表示パネルの製造方法

【課題】粘度安定性、接着強度に優れ、液晶シール部の変形、液晶のリークが低減された液晶シール剤を提供すること、またそれらを用いたパネルの製造方法を提供する。

【解決手段】

(1)アクリル樹脂、

(2)1分子内にエポキシ基および(メタ)アクリル基をそれぞれ1以上有する(メタ)アクリル変性エポキシ樹脂、

(3)エポキシ樹脂

から選ばれる少なくとも2種類の樹脂、およびラジカル重合性官能基を有するモノマーをラジカル重合することで得られるポリマーで被覆され、表面にエポキシ基および/または炭素炭素二重結合性官能基を有する被覆粒子を含有する液晶シール剤を液晶表示パネル用のシール剤として用いる。

(もっと読む)

液晶表示装置

【課題】開口度、外力からの耐性及び基板間の位置決め精度を向上させた液晶表示装置を

提供すること。

【解決手段】本発明は、アレイ基板ARとカラーフィルタ基板CFの間に液晶層40を挟

持してシール材2で貼り合わせてなる液晶表示装置1であって、アレイ基板ARは、複数

本の走査線11及び信号線12と、TFTからなるスイッチング素子と、スイッチング素

子を含む基板全体を覆う層間膜17と、層間膜17上に形成された少なくとも1つの電極

と、を有し、カラーフィルタ基板CFは、所定色のカラーフィルタ層32を有し、さらに

、アレイ基板ARのスイッチング素子のチャネル部CRを覆う層間膜17には開口部OP

が設けられており、カラーフィルタ基板CFの開口部OPに平面視で重なる部分には遮光

層31が延設されているとともに、一部が開口部OPに埋め込まれるように第1柱状スペ

ーサSP1が配設されている。

(もっと読む)

液晶シール用硬化性樹脂組成物、およびこれを使用する液晶表示パネルの製造方法

【課題】耐リーク性に優れる液晶シール用硬化性樹脂組成物を提供する。

【解決手段】(1a)アクリル樹脂または(1b)分子内にエポキシ基と(メタ)アクリル基とを有する(メタ)アクリル変性エポキシ樹脂と、(2)熱ラジカル重合開始剤と、(3)フィラーと、を含む液晶シール用硬化性樹脂組成物を調製する。当該樹脂組成物は、前記フィラー(3)を除く樹脂組成物中の炭素−炭素二重結合量が、0.002mol/g以上0.006mol/g未満とする。このような樹脂組成物は、ラジカル種と(メタ)アクリル基とが素早く反応するので硬化速度が速く、ゲル化が促進されるため、耐リーク性に優れる。

(もっと読む)

液晶表示パネルの製造方法

【課題】液晶を封止する第1のシールの粘性を高めることなく、液晶の差し込みを確実に防止し、良好な表示とすることができる液晶表示パネルの製造方法を提供する。

【解決手段】液晶を封止する第1のシールとして熱硬化性の材料を適用し、第1のシールを内包する第2のシールとして少なくとも光硬化性の材料を適用し、前記第1のシールを予備加熱して増粘処理する予備加熱工程と、前記第1のシールの内側となる領域に液晶を滴下して真空雰囲気内で第1の基板及び第2の基板を貼り合わせてパネルを形成するパネル形成工程と、前記第2のシールに光を照射して硬化させる光硬化工程と、熱により前記第1のシールを硬化させる熱硬化工程とを順に行う。

(もっと読む)

液晶表示装置

【課題】マザー基板から液晶表示パネルを分離する際、分断線がシールを横断することによる分断面に不規則なバリが生ずることを防止する。

【解決手段】

シール30をディスペンサで塗付する際、シールの始点31と終点32を分断線40よりも内側に形成することによって、マザー基板100から液晶表示パネル分離する際、分断線40がシールを30横断しないようにする。そうすると、破断線42はスクライブ線41の真下に直線的にすすみ、きれいな断面となる。シール30の始点31または終点32が液晶表示パネルの内側に形成されても始点31あるいは終点32の形成範囲を周辺額縁状のブラックマトリクス内に収めることによって表示領域への影響を無くす。

(もっと読む)

液晶表示パネルの製造方法

【課題】液晶や周辺回路部に光照射の影響を与えることなく液晶を封止するシールを確実に光硬化させることができる液晶表示パネルの製造方法を提供する。

【解決手段】少なくとも液晶を封止する第1のシールとして、所定光量の光を照射後、所定時間経過後に硬化を開始する遅延硬化性を有する光硬化樹脂材を適用し、該第1のシールに光照射した後に、第1のシールの内側となる領域に液晶を滴下して前記第1及び第2の基板を貼り合わせて液晶表示パネルを形成する。

(もっと読む)

液晶滴下工法用シール剤、上下導通材料及び液晶表示素子

【課題】液晶表示素子の製造に関し、より詳細には、液晶汚染を原因とする液晶表示むらを引き起こしにくく、かつ、基板に対する接着性に優れ、基板との間に剥がれ現象が起こりにくい液晶表示素子の製造に最適な液晶滴下工法用シール剤、上下導通材料及び液晶表示素子を提供する。

【解決手段】硬化性樹脂組成物、光重合開始剤及び/又は硬化剤を含有する液晶滴下工法用シール剤であって、前記硬化性樹脂組成物が、(メタ)アクリレート化合物である液晶滴下工法用シール剤。

(もっと読む)

液晶表示素子用シール剤及び液晶表示素子

【課題】液晶に対する汚染性を低減し、配線等により影になる部分であっても、十分な硬化性を有し、かつガラス基板のみならず液晶配向膜に対しても十分な接着性が得られる、さらなる狭額縁化に対応できる硬化性組成物を提供する。

【解決手段】下記成分(A)〜(F):

(A)エチレン性不飽和基を有し、エポキシ基を有しない化合物

(B)1分子中に3個以上のエポキシ基を有する多官能エポキシ化合物のエポキシ基の一部に(メタ)アクリル酸を付加して得られる部分(メタ)アクリル化多官能エポキシ化合物

(C)エポキシ硬化剤

(D)オキシムエステル構造を有する光ラジカル重合開始剤

を含有する液晶表示素子用シール剤;及び液晶表示素子。

(もっと読む)

ペースト塗布機とその塗布方法

【課題】塗布断面積は線状パターンのどの位置においても均一でないと、液晶を封止するための2枚のガラス基板を貼り合わせた際、内側の液晶側や外側のガラス基板外部にはみ出してしまったり、シール性能の劣る箇所からの漏れが発生したりする恐れがある。

【解決手段】圧力応答曲線と速度変化曲線を重ね合わせるように調整することで、塗布断面積を一定にすることができる。さらに、圧力を変化させる際に多段階あるいは連続的に設定値を変更し、圧力変化時間を単段で切替えた場合の圧力応答時間より充分長くすることによって、速度変化の立ち上り立ち下りに関わらず変化し始めと変化し終わりの曲率をほぼ同等にすると共に、シリンジ内の塗布するペースト残量の変化による圧力応答性の変化を小さくすることができる。

(もっと読む)

電気光学装置

【課題】複数種類のシール材の使用や、基板への凹部の形成を行なわなくても、シール部からの水分の侵入を防止することのできる電気光学装置を提供すること。

【解決手段】電気光学装置100において、第1基板10と第2基板20とをシール材95で貼り合わせたシール部90では、第1基板10から第2基板20に向けて突出する第1突起91と、第2基板20から第1基板10に向けて突出する第2起92とが形成されており、シール部90を横切る仮想の線上には第1突起91および/または第2突起92が位置する。また、シール部90を横切る仮想の線C2上には第1突起91および第2突起92の双方が位置している。従って、シール部90からの水分の侵入を効果的に防止することができる。

(もっと読む)

液晶パネルの製造方法

【課題】液晶注入口に十分な封止剤を塗布して、液晶注入口を確実に封止できる液晶パネ

ルの製造方法を提供すること。

【解決手段】本発明の液晶パネルの製造方法は、以下の(i)〜(iv)の工程を含むこと

を特徴とする。

(i)一対の基板P1、P2を用い、いずれか一方の基板の表示領域の周囲にシール材4

を塗布し他方の基板と貼合せ、該貼合せた基板辺に液晶注入口5を形成する工程、

(ii)前記液晶注入口5から前記表示領域内に液晶6を注入する工程、

(iii)紫外線硬化剤からなる封止剤7を、前記液晶注入口5に、該液晶注入口5から溢

れて周辺部へ流出する量塗布する工程、

(iv)前記液晶注入口5に塗布された封止剤7に照準を絞って紫外線9を照射して該封止

剤7を硬化させて該液晶注入口5を封止する工程。

(もっと読む)

表示パネル製造装置

【課題】制御部や光源の調整やメンテナンスを容易に行うことができる表示パネル製造装置を提供する。

【解決手段】塗布ユニット20において、当該塗布ユニット20の大型化に伴って筐体22及びカバー23からなる本体に接して踏み台24が設けられている。更に、この踏み台24内に本体内のディスペンサ部112の動作を制御する制御部120が設けられている。これにより、制御部120が本体内に組み込まれる場合と比較して、作業者の操作しにくい位置に配置されることがない。また、制御部120が塗布ユニット20の外部の制御盤に組み込まれる場合と比較して、ケーブルを敷設する作業が不要であり、更には、制御時の性能が悪化することや、調整やメンテナンスが非効率となることが抑制される。

(もっと読む)

ペースト塗布装置

【課題】圧縮気体供給源から供給される気体の気圧に関わらず、基板上に適切な量のペーストを迅速に塗布することが可能なペースト塗布装置を提供する。

【解決手段】ペースト吐出機構150において、増圧部152は、圧縮気体供給源から供給される圧縮気体を増圧し、電空レギュレータ158は、増圧後の圧縮気体を必要に応じて減圧して塗布ノズル部112−1におけるシリンジ140に送り込む。これにより、シリンジ140内の気圧が増加し、当該シリンジ140内のペーストがノズル142へ押し出され、ガラス基板に向けて吐出される。

(もっと読む)

ペースト塗布装置

【課題】基板に適切な塗布量のペーストを塗布することが可能なペースト塗布装置を提供する。

【解決手段】基板ステージ116は、ガラス基板50を搭載する。塗布部112は、ペーストを充填するシリンジ140と、当該シリンジ140内のペーストを吐出するノズル142とを有し、基板ステージ116に搭載されたガラス基板50に対してペーストを塗布する。制御用PC120は、閉ループ状のパターンでペーストを塗布するに際し、ノズル142からのペーストの吐出開始と吐出停止とが基板ステージ116と塗布部112の相対移動中に実行されるように、基板ステージ116の動作を制御する。

(もっと読む)

表示パネル

【課題】表示パネルの端子領域における破損を抑制する。

【解決手段】少なくとも1辺に沿って端子領域Tが規定され、端子領域Tに接続端子11が形成された第1基板10aと、第1基板10aにシール材15を介して貼り合わされ、接続端子11が露出するように設けられた第2基板20aとを備えた表示パネル30aであって、第2基板20aは、端子領域Tが規定された第1基板10aの辺に対応する辺において、第1基板10aの辺まで突出した突出部Eを備えている。

(もっと読む)

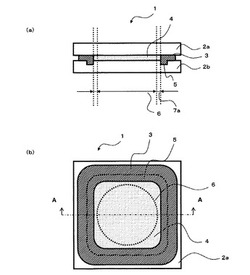

液晶パネル及びその製造方法

【課題】液晶注入口の封止構造を堅固にした液晶パネル及びこの液晶パネルの製造方法を

提供すること。

【解決手段】本発明は、互いに対向配置される一対の基板2、3を用い、これらのいずれ

か一方の基板の周縁部に、周縁部の一部分を除いてシール材4を塗布して一対の基板を貼

り合せ、シール材を除いた一部分に液晶注入口5を形成して、液晶注入口から液晶を注入

した後に、液晶注入口に封止材6を塗布して封止した液晶パネル1において、一対の基板

のいずれか一方には、液晶注入口に対応する箇所にシール材の一部を露出させた切欠き溝

を形成して、切欠き溝内の液晶注入口から液晶を注入した後に、液晶注入口に封止材を塗

布して切欠き溝内に露出されたシール材と接合させて液晶注入口を封止した。

(もっと読む)

液晶パネルの製造方法

【課題】スペーサーを基板に接着していても、スクライブ及びブレイク工程の後で不要な基板の部分を容易に除去することが可能な液晶パネルの製造方法を提供する。

【解決手段】第1の基板1と第2の基板2との間に液晶を挟持し、表示領域を含む第1の領域と、非表示領域を含む第2の領域とを有し、表示領域に形成される電極の接続端子を第1の基板1における第2の領域に配置する液晶パネルの製造方法であって、第1の基板1における第1の領域に第1のスペーサー11を形成する工程と、第2の基板2における第2の領域に第2のスペーサー12を形成する工程と、第1の基板と第2の基板とを対向して、貼りあわせる工程と、第2の領域における第2の基板2と第2のスペーサー12とを除去する工程とを備えることを特徴とする。

(もっと読む)

液晶表示素子

【課題】 耐湿性を向上させると共に、表示品質の劣化が少なくすることにより、信頼性を向上した液晶表示素子を提供する。

【解決手段】 複数の画素電極6が形成された第1基板2と、第1基板2に対向して設置され、第1基板2との間に液晶4を挾持した状態で固定された第2基板3と、第1基板2と第2基板3との対向面側の周縁部に外周に設けられ、第1基板2と第2基板3とを固定するシール材5と、シール材5の外周部にシール材5に密着した形で設けられた防湿材9とを有しており、防湿材9が多孔質酸化シリコンからなる充填材8を含有したフッ素系樹脂からなる。

(もっと読む)

1 - 20 / 191

[ Back to top ]