Fターム[2H134JB07]の内容

電子写真におけるクリーニング・その他 (67,748) | 除去後の乾式現像剤の回収 (1,873) | 制御 (281)

Fターム[2H134JB07]に分類される特許

201 - 220 / 281

画像形成装置、トナーリサイクル方法

【課題】 複数色のトナーによる画像形成処理を行なう場合において、複数の画像形成部によりトナー像を転写される被転写体上の残留トナーを廃棄することなく、ブラックトナーとして再利用するとともに、ブラックトナーの色調変化による画質の劣化を防止する技術を提供する。

【解決手段】 それぞれが互いに異なる色のトナー像を所定方向に移動する被転写体に対して形成させる複数の画像形成部により、画像形成処理を行なう画像形成装置であって、前記被転写体上に残留しているトナーを回収するトナー回収手段と、トナー回収手段により回収されるトナーに含まれる複数色のトナーの混合比率を判定する比率判定部と、前記比率判定部にて判定される混合比率に基づいて、該混合比率が所定の比率になるように、前記トナー回収手段により回収されるトナーに対して、不足している色のトナーを補充するトナー補充部とを備えてなる。

(もっと読む)

画像形成装置

【課題】廃トナーボトルの廃トナー収容量を効率的にかつ効果的に行う画像形成装置を提供する。

【解決手段】現像剤を担持する現像剤担持体7aと、前記現像剤を貯留しかつ前記現像剤を補給可能な現像装置7と、現像剤の残量有無を検知する現像剤残量検知手段と、画像を転写紙上に転写する転写手段12と、廃トナーを搬送する廃トナー搬送手段17bと、前記廃トナーを回収するための廃トナータンク17と、廃トナーを検知する廃トナー検知手段17aと、前記廃トナータンク17を揺動しかつその内部の廃トナーを平滑化する廃トナータンク揺動手段17cと、廃トナータンク揺動駆動装置17dを備える画像形成装置において、前記廃トナータンク揺動駆動装置17dは、前記廃トナー検知手段17aが廃トナー有りを検知した場合に、前記廃トナータンク揺動手段17cを駆動して前記廃トナータンク17を揺動させる。

(もっと読む)

画像形成装置

【課題】画像形成装置の装置本体に対して装脱自在に設けられ、廃トナーを側方に設けた開口部22aより回収する廃トナー回収容器22を備えた画像形成装置において、容器22の交換作業時に容器内部の廃トナーが開口部から溢れて飛散することを防止する。

【解決手段】廃トナー回収容器に設けられた取っ手の中心位置が、廃トナー回収容器が満杯のときの廃トナー回収容器の重心位置よりも開口部側となるように取り付けられていること。

(もっと読む)

カラー画像形成装置の廃トナー回収ボックス

【課題】複雑な搬送機構を用いることなく各作像エンジンから廃トナーを回収することができ、かかるカラー画像形成装置の小型化、低コスト化を可能とする。

【解決手段】廃トナー回収ボックス50は、中間転写ベルト及び複数の作像エンジンから排出された廃トナーを貯蔵するボックス本体51と、前記中間転写ベルト及び前記各作像エンジンの廃トナー排出部に沿って配置され、排出トナーを回収する複数の廃トナー回収口53と、前記複数の廃トナー回収口に沿って配置され、前記各廃トナー回収口から回収した廃トナーをならすならし部材と、を有し、前記中間転写ベルトの廃トナー排出部と前記ブラックのトナー像を形成する作像エンジンの廃トナー排出部との間にその他の作像エンジンの廃トナー排出部を配置する。

(もっと読む)

廃棄トナー回収装置

【課題】回収容器内の廃棄トナー量を確実に検知することができ、廃棄トナーを溢れさせることなく、より多く収容することが可能な廃棄トナー回収装置を提供する。

【解決手段】廃棄トナー回収装置1は、廃棄トナー回収容器2、及び蓋3を備える。廃棄トナー回収容器2は、トナーを攪拌する攪拌部材10と、廃棄トナー回収容器2内のトナー量を検知する満杯検知部5とを備える。攪拌部材10は、廃棄トナー回収容器2内のトナーを満杯検知部5の箇所に導くトナー搬送部20を備える。これにより、トナー量検知部の箇所が、トナーが入り難い構成、形状である場合であっても、その箇所に積極的にトナーを搬送することが可能である。したがって、トナー量検知が遅れることを防止することができる。

(もっと読む)

粉体回収装置および画像形成装置

【課題】粉体回収容器が満杯になったことを正確に検出すること。

【解決手段】回収された粉体が蓄積される粉体回収容器(1)に蓄積された粉体の蓄積量を検出する蓄積量検出センサ(21)と、前記蓄積量検出センサ(21)による検知結果に基づいて、前記蓄積量検出センサ(21)が配置された高さまで粉体が蓄積されたか否かを検出する蓄積検出手段(C9)と、前記蓄積量検出センサ(21)の高さまで粉体が蓄積された後での前記粉体の回収量をカウントする回収量カウント手段(C11)であって、粉体回収時の画像形成装置(U)の動作モードに対応して設定された前記回収量をカウントする前記回収量カウント手段(C11)と、前記回収量カウント手段(C11)でカウントされた累積回収量に基づいて、前記粉体回収容器(1)が満杯か否かを判別する満杯判別手段(C14)と、を備えた画像形成装置。

(もっと読む)

画像形成装置

【課題】 レーザプリンタの上下方向寸法の小型化を図りつつ、十分な量の廃トナーを蓄えることができようにする。

【解決手段】 廃トナー圧送ポンプ機構110にて収容空間106内の廃トナーを圧縮する。これにより、廃トナー収容部105の底壁部109のうち廃トナー収容部105の入口部107から連なる部位が略水平方向に延びるようにして収容空間106を水平方向に拡がる空間としても、廃トナー収容部105に十分な量の廃トナーを蓄えることができるので、レーザプリンタの上下方向寸法の小型化を図りつつ、十分な量の廃トナーを蓄えることができる。

(もっと読む)

画像形成装置

【課題】 廃トナーの漏れを低減することができ、本体輸送などを行っても本体内部の汚れがないプリンタを提供する。

【解決手段】 トナーを収容する現像器と、トナー像を表面に担持する像担持体と、トナー像を用紙に転写する転写手段と、像担持体に残留し不要となった廃トナーを清掃する清掃手段と、清掃手段から送られる廃トナーを収容する廃トナー収容手段を有する画像形成装置において、廃トナー収容手段は、清掃手段から廃トナーを搬送する廃トナーパイプと、廃トナーパイプ出口の下方に空間を有する第一の廃トナー収容部と、第一の廃トナー収容部の出口から落下してきた廃トナーを収容する第二の廃トナー収容部と、第一の廃トナー収容部と第二の廃トナー収容部との間に開閉手段を設けた画像形成装置とする。

(もっと読む)

画像形成装置

【課題】トナー補給装置の交換頻度を短くして効率的な画像形成が可能であると共に、トナー補給装置から現像装置へのトナー供給を効率的且つ円滑に行うことができる画像形成装置を提供することである。

【解決手段】像担持体12と、像担持体12表面に形成された静電潜像をトナーで可視像化する現像装置40とを備える画像形成装置100であって、粉体を貯留する紛体貯留部221を有する紛体貯留ユニット220と、紛体貯留ユニット220から紛体貯留ユニット220内部の粉体を前記現像装置40側に供給する紛体供給機構とを備え、前記紛体供給機構は、紛体貯留部221内部に噴出口から気体を噴出させる気体噴出装置30と、紛体貯留部221から現像装置40に連通する紛体通路180とを有することを特徴とする画像形成装置である。

(もっと読む)

画像形成装置

【課題】回収容器の容量を有効利用しつつ警告後の画像形成枚数を増加させることができる画像形成装置を提供する。

【解決手段】感光体ドラム101上の静電潜像をトナーを用いて現像する現像部103と、現像された静電潜像を記録紙に転写し、定着させることにより、記録紙に画像を形成する転写ローラ106及び定着ローラ107と、現像部103に残留したトナーを回収容器に回収する廃トナー回収処理部604と、回収容器に収容された収容トナー量を検出する受光器33及びトナー量算出部602と、収容トナー量が予め設定された監視対象トナー量に達した場合、所定のメッセージを報知するタッチパネル503と、収容トナー量が監視対象トナー量に達した後、当該収容トナー量の増加に応じて廃トナー回収処理部604によるトナーの回収容器への回収量を減少させる回収量設定部603とを備えた。

(もっと読む)

クリーニング装置及び画像形成装置

【課題】本発明の目的は、トナー収容容器のトナー収容効率を向上させるとともに、トナー収容容器内のトナーの蓄積レベルの検出を正確に行えるようにすることにある。

【解決手段】転写ローラ101に付着したトナーを除去するクリーニングブレード111と、前記転写ローラ101から除去したトナーを収容する廃トナー容器150とを有するクリーニング装置100であって、前記転写ローラ101の軸方向中央に位置し前記容器150内のトナーの蓄積レベルを検出する廃トナー検出装置350と、前記容器150内において前記転写ローラ101の軸方向両端から中央に向かってトナーを搬送する第一のスクリュー210a,210bと、前記転写ローラ101の軸方向中央から外側に向かってトナーを搬送する第二のスクリュー220a,220bとを有する廃トナー搬送手段200と、を有することを特徴とする。

(もっと読む)

廃トナー回収装置及び画像形成装置

【課題】 画像形成装置にて、廃トナーボックスを交換するときに、廃トナーのこぼれを確実に防止して、且つ廃トナーボックスを装着するのを忘れたまま稼動するという誤操作を防止する。

【解決手段】 フロントカバー1aを開けることにより、搬送部32あるいはドラム側搬送部57の搬送端部の第1〜第5のシャッタ33B、33Y、33M、33C及び33Kを閉じる。廃トナーボックス30を引き出して、ベルト側ストッパ54あるいはドラム側ストッパ62をロック状態にする。この後、廃トナーボックス30を装着してロック解除する。ロック解除後、フロントカバー1aを閉じるときにステイ1bにより先端部53を押して、シャッタ33B、33Y、33M、33C及び33Kを開状態にする。

(もっと読む)

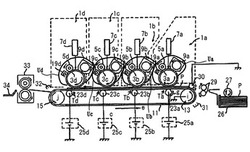

廃トナー回収装置及び画像形成装置

【課題】 画像形成ユニットを複数並列に配置してカラー画像を得る、タンデム方式の画像形成装置で生じた廃トナーを1つの廃トナー収納部材に均しながら回収する。飛散トナーによる満杯検知部の汚損を防止して、廃トナー収納部材の満杯を高い精度で検知して、廃トナー収納部材を有効使用する。

【解決手段】 第1の回収口31Bから流入される廃トナー量を、トナーカートリッジからのトナー補給量から推定する。第1の回収口31Bに流入される廃トナー量が所定量に達したら撹拌パドル34を回転して廃トナーを均す。

(もっと読む)

廃トナー回収装置及び画像形成装置

【課題】 画像形成ユニットを複数並列に配置してカラー画像を得る、タンデム方式の画像形成装置で生じた廃トナーを1つの廃トナー収納部材に均しながら回収する。飛散トナーや浮遊トナーによる満杯検知部の汚損を阻止して、廃トナー収納部材の満杯を高い精度で検知して、より多くの廃トナーを安全に回収する。

【解決手段】 第1〜第5の回収口31B、31Y、31M、31C及び31Kから流入される廃トナーをパドル34により均し、且つ補助パドル42により廃トナーWTをシャフト34aより上方の満杯検知部37に供給する。検知満杯検知部37位置にて他より少し高く堆積される廃トナーをフォトセンサ38で検知する。又、満杯検知部37と隣接する第5の回収口31Kとの間に壁40を配置する。

(もっと読む)

粉体収容器・トナー収容器・画像形成装置

【課題】トナー等の粉体の流れおよび量を自在にコントロールでき、粉体検知手段の満杯誤検知を低減できてユーザーの利便性向上に寄与できる粉体収容器(粉体回収容器)を提供する。

【解決手段】粉体入口部20と、粉体検知部34とを備えた略水平に設置される粉体収容器において、上記粉体入口部20と上記粉体検知部34との間に粉体搬送手段24を備え、上記粉体搬送手段24は、平面内で往復運動を行わせる駆動部を有し、往路と復路とで異なる運動形態が設定されていることを特徴としている。

(もっと読む)

粉体回収装置および画像形成装置

【課題】粉体回収容器における誤検知を減らすこと。

【解決手段】回収された粉体が蓄積される粉体回収容器(1)と、光を照射する発光部(11a)と、前記発光部(11a)から照射された光を受光する受光部(11b)とを有する光センサ(11)と、前記粉体回収容器(1)の壁面に配置され且つ内部が粉体回収容器(1)と連通して粉体が進入可能な検知空間(7c)を有する検知部(7)であって前記粉体回収容器(1)内部からの力に応じて前記発光部(11a)と前記受光部(11b)との間に進入する進入位置に移動する前記検知部(7)と、を備えたことを特徴とする粉体回収装置(CLt)。

(もっと読む)

粉体収容器・廃トナー収容器・画像形成装置

【課題】トナー等の粉体の流れおよび量を自在にコントロールでき、粉体検知手段の満杯誤検知を低減できてユーザーの利便性向上に寄与できる粉体収容器(トナー収容器)を提供する。

【解決手段】粉体入口部20と、粉体検知部34とを備えた略水平に設置される粉体収容器において、容器本体の底面と平行にU字形に配置され、粉体の取り込みを行う廃トナースクリューオーガ19が配置されている粉体入口側と粉体検知手段26が配置されている粉体検知側との間に位置する粉体搬送部材21を備えることにより、容器本体内でのトナーの方向を容器本体の底面全域に亘って移動させることができるようにしたことを特徴としている。

(もっと読む)

画像形成装置

【課題】現像ユニットの回転を利用して、廃トナー容器等に振動を与えるようにした画像形成装置を提供する。

【解決手段】感光体14と、感光体14表面に形成された静電潜像を4色のトナーで現像可能な現像ユニット12と、感光体14上に残留するトナーを回収するクリーニングブレード52と、クリーニングブレード52によって回収されたトナーを収容する廃トナー容器54とを備えた画像形成装置10であって、現像ユニット12は、回転方向に沿って配列された4つの現像カートリッジ38Y,38M,38C,38Kを含んで回転駆動可能であって、外周部に少なくとも1つの突起46を有し、感光体14、クリーニングブレード52および廃トナー容器54は一体になった感光体ユニット16を構成し、感光体ユニット16は、回転する現像ユニット12の突起46が衝突した後に乗り越えていく衝突部48を有することを特徴とする。

(もっと読む)

粉体収容器・トナー収容器・画像形成装置

【課題】トナー等の粉体の流れおよび量を自在にコントロールでき、粉体検知手段の満杯誤検知を低減できてユーザーの利便性向上に寄与できる粉体収容器(粉体回収容器)を提供する。

【解決手段】粉体入口部20と、粉体検知部34とを備えた略水平に設置される粉体収容器において、上記粉体入口部20と上記粉体検知部34との間に粉体搬送手段24を備え、上記粉体搬送手段24は、平面内で往復運動を行わせる駆動部を有し、往路と復路とで異なる運動形態が設定されていることを特徴としている。

(もっと読む)

粉体収容器・トナー収容器・画像形成装置

【課題】トナー等の粉体の流れおよび量を自在にコントロールでき、粉体検知手段の満杯誤検知を低減できてユーザーの利便性向上に寄与できる粉体収容器(粉体回収容器)を提供する。

【解決手段】粉体入口部20と、粉体検知手段34とを備えた略水平に設置される粉体収容器14において、上記粉体入口部20と上記粉体検知手段34との間に粉体搬送手段24を備え、上記粉体入口部20と上記粉体検知部34との間は、複数の領域a1,a2,a3,a4に分割され、各領域a1,a2,a3,a4には、粉体の搬送入口から出口に向けて粉体を搬送する搬送部33A、33B、33C・・・33Pが設けられ、粉体が各領域を搬送される過程で最後に粉体検知手段と面する領域に流れ込んでその領域に充填される構成であることを特徴とする。

(もっと読む)

201 - 220 / 281

[ Back to top ]