Fターム[3B150GD04]の内容

Fターム[3B150GD04]に分類される特許

1 - 20 / 34

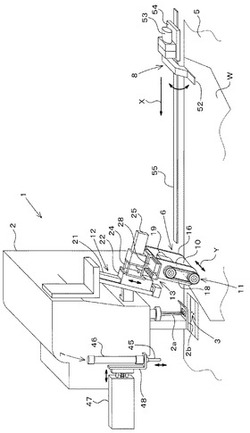

生地供給装置

【課題】生地をミシンへ送り込む作業を自動化するような場合にあって、送り込みの途中で生地に弛み皺を発生させることがないようにし、またミシンの針落部に対して生地を真っ直ぐに送り込むことが確実に行えるようにする。

【解決手段】ミシン2の針落部3に向けて連設状に設置される生地テーブル5と、ミシン2へ生地Wを送り込む中間送り機構6とを有しており、中間送り機構6は、生地Wを生地テーブル5上へ押さえ付けながら駆動回転する送りローラ10と、この送りローラ10を生地テーブル5上の生地Wに対して送り方向Xと交差する方向Yで出入り移動させる出入り調節機構13とを有している。

(もっと読む)

ミシン

【課題】縫い代を安定して検出する。

【解決手段】被縫製物を交差方向送る主送り機構20と横送り機構と、被縫製物の縫い代を検出する端部検出装置40,60と、縫い代が目標値となるように横送り機構を制御するミシン100において、端部検出装置は、光源と、複数の受光部が被縫製物幅方向に沿って複数並んで設けられ、被縫製物の側端部により遮蔽された照射光から当該被縫製物の側端部の被縫製物幅方向の位置検出を行う検出素子45,65とを有し、端部検出装置を被縫製物幅方向に沿って移動させるアクチュエータ47,67と、縫い代の目標値の変化に応じて、アクチュエータの移動制御を行う制御部13とを備えている。

(もっと読む)

空環縫込み装置付きオーバーロックミシン

【課題】空環切断後のミシン側に残った空環の自由端は吸引切断直後に空環吸引管の吸入孔から吸引通路外へこぼれ落ちることなく、吸引通路内に確実に吸引され、空環を確実に吹き返すことができ、安定した空環縫込みを実現できるようにする。

【解決手段】布地Nの後端に形成したシームに連なって作り出された空環Chを、針板2の針落ち部5より後方側に設けられた空環吸引管25の吸入孔26aに吸引して該吸入孔26a内で切断し、ミシン側に残った空環Chの自由端を針落ち部5の手前側の針板2面上に風圧により吹き出し移動させ、この移動してきた空環Chを針落ち部5の手前側で挟持し、この挟持した空環Chを次の布地Nに形成されるシーム中に縫い込むようにした空環縫い込み装置を備えたオーバーロックミシンにおいて、空環吸引管25の内底面25aが正面側からみて右下がりに傾斜した斜面に形成されている。

(もっと読む)

ミシン

【課題】縫い代を目標値通りに縫製を行う。

【解決手段】被縫製物CU,CDを水平に送る主送り機構20と、被縫製物を被縫製物幅方向に沿って移動させる横送り機構30,36と、縫い代を検出するための端部検出装置40,60と、被縫製物の縫い代が目標値となるように横送り機構を制御する制御装置130とを備え、端部検出装置は反射面12を照射する光源631と、反射面による反射光を受光する複数の受光部が複数並んで設けられた検出素子65と、光源からの照射光を平行光化し、反射面に対して垂直方向又は当該垂直方向に対して被縫製物幅方向に沿った軸回りに傾斜した方向から平行光化した照射光を照射する光学素子632とを備えている。

(もっと読む)

ミシン

【課題】布送り方向に沿った布端に沿って適切に縫い目を形成する。

【解決手段】針板14上の被縫製物C1,C2に下方から接して送り動作を行う送り歯1と、被縫製物に上方から接する押さえ足19と、送り歯による送り方向に交差する方向について被縫製物の縫い目に沿った端部の位置を移動調節する端部調節機構と、被縫製物の端部が所定位置にあるか否かを検知する検知手段24,25と、端部調整機構を、検知手段が端部ありと検知した場合に検知手段から離れる方向に移動制御し、検知手段が端部なしと検知した場合には、当該検知状態が継続する時間又は送り距離について定めた閾値を超えるまで端部なしの検知が継続した場合に、被縫製物が検知手段から離れる方向に移動するよう制御を行う制御手段13とを備えている。

(もっと読む)

上下送りミシン

【課題】布の段部の片倒れを防止する。

【解決手段】布送り方向に沿って、ガイド板20と、上側ローラ7及び下側ローラ3と、上側検出手段25及び下側検出手段24と、送り足2及び送り歯1とが並び、各検出手段の検出結果に基づいて各被縫製物C1,C2の側端部が所定位置となるように各ローラの駆動手段を制御する制御手段13とを備える上下送りミシン100において、制御手段が、各被縫製物の段部Dが各ローラ位置を通過する際に、上側昇降手段による上側ローラの接離移動を繰り返し行わせる動作制御を行っている。

(もっと読む)

ミシンシステム及び糸駒収納装置

【課題】多数の糸駒を収納可能で、且つミシンで使用する糸色の糸駒を簡単に取り出すことができるようにする。

【解決手段】ミシンシステムMは、ミシン1と糸駒収納装置14とを通信可能に備え、ミシン1は、複数の糸色データを含む刺繍模様データが使用者により選択決定されると、不揮発性メモリ23から、該刺繍模様データを含む糸色データが示す糸色情報と関連する収納室を検索し、検索した収納室の位置を指示するための収納室ID情報を糸駒収納装置14に送信する。糸駒収納装置14では、当該収納室ID情報が指示する収納室15A〜15Pの位置に該当するステータスLED17A〜17Pを点滅させる。使用者はこの点滅するステータスLEDに対応する収納室から糸駒を取り出す。

(もっと読む)

上下送りミシン

【課題】縫い形状、布の種類が変化しても、縫い代を安定させることができ、縫製品質を向上させること。

【解決手段】上下送りミシン100において、各押圧手段6,10は、通電した電流量に応じて各ローラ3,7を介して被縫製物に対する押圧力が調節自在とされ、被縫製物の縫製の際に、各ローラの被縫製物に対する押圧力を軽減する縫製位置を指定する指定手段80と、指定手段により指定された縫製位置において、各ローラによる押圧力を指定された押圧力にするように各押圧手段に通電する電流量を制御する押圧力制御手段13と、を備える。

(もっと読む)

ミシン

【課題】少ないセンサの数でケバによる縫い品質の低下を抑止する。

【解決手段】針板14上の被縫製物C1,C2に下方から接して送り動作を行う送り歯1と、被縫製物に上方から接する押さえ足2と、送り歯による送り方向に交差する方向について被縫製物の縫い目に沿った端部の位置を移動調節する端部調節機構と、被縫製物の端部が所定位置にあるか否かを検知する検知手段43と、被縫製物の端部と縫い目とが平行となるように検知手段による検知結果に基づいて端部調節機構の調節駆動源4,8を制御する制御手段13と、を備えるミシンにおいて、制御手段は、検知手段の被縫製物の端部の検知状態が継続する送り距離に基づいてケバの有無を判定し、判定結果に基づいて調節駆動源による調節動作を実行するという構成を採っている。

(もっと読む)

上下送りミシン

【課題】ローラによる布への押圧力の微調整を行い、高レスポンスで調整すること。

【解決手段】下側の被縫製物の送り動作を行う送り歯1と、上側の被縫製物の送り動作を行う送り足2と、送り方向に交差する方向に往復移動させる下側ローラ3と、下側ローラを回転させる下側駆動手段4と、送り方向に交差する方向に往復移動させる上側ローラ7と、上側ローラを回転させる上側駆動手段8と、各ローラとで被縫製物を挟み込む分離板11と、被縫製物が所定位置にあるか否かを検知する検知手段12と、下側ローラを下側の被縫製物に押し付ける下側押圧手段6と、上側ローラを上側の被縫製物に押し付ける上側押圧手段10と、各部の駆動を制御する制御手段13と、を備える上下送りミシン100において、各押圧手段は、通電した電流量に応じて各ローラを介して被縫製物に対する押圧力が調整自在とされ、制御手段は、各押圧手段に通電する電流量を個別に制御する。

(もっと読む)

サージングミシン

【課題】メンテナンス作業を行う際の作業空間が広く、異物の付着による光センサの誤検知を確実に防止することのできる作業者による使い勝手のよいサージングミシンを提供する。

【解決手段】布ガイド4の布上ガイド面6aと対向するようにミシンテーブル2に反射型光センサ7を埋設する。布ガイド4の布上ガイド面6aの反射型光センサ7と対向する位置には、反射層9を設ける。布ガイド4の反射層9の配設位置より布送り方向の上流側には、反射型光センサ7に向かって空気を噴射するためのノズル11を配設する。

(もっと読む)

スラックス素材のサージング装置

【課題】スラックス素材の特に角部やくり部を縁かがり縫製する際に、スラックス素材に対して回転ローラを確実に圧接させて送り力を付与して縫製する。

【解決手段】テーブル7上にセットされたスラック素材に圧接する回転部材23により縫製送りする回転送り機構13と、スラックス素材の排出側にて水平方向へ移動可能に設けられ、排出される際に、先端部がテーブルから水平方向へ突出してスラックス素材を支持してほぼ水平状態に排出姿勢を修正する姿勢修正部材63及びテーブルに対して姿勢修正部材を出没させる作動部材とからなる姿勢修正機構を設ける。

(もっと読む)

玉縁縫いミシン

【課題】スタッカ装置により短時間で布を確実に引き出して綺麗に積み重ねること。

【解決手段】一方の大押さえ41Aを布排出方向Dに移動自在に支持すると共に、昇降機構43による各大押さえ41A、41Bの昇降動作の支点となる大押さえ支軸42aと、一方の大押さえに連結され、駆動により一方の大押さえを大押さえ支軸に沿って移動させるスライド機構42a,48,150と、を備え、制御手段60は、コーナーメス機構90による切れ目の形成後、昇降機構を動作させて他方の大押さえ41Bを上昇させ、次に、スライド機構を動作させて一方の大押さえをスタッカ装置200に向けて移動させ、次に、昇降機構を動作させて一方の大押さえを上昇させ、次に、スタッカ装置を動作させる。

(もっと読む)

下糸残量検知装置

【課題】下糸の残量を確実に検知することのできる下糸残量検知装置を提供する。

【解決手段】反射型光センサ2と、ボビン3の下糸Sが巻回される軸3aの外周面の一部に配設された光反射部4と、各部の動作の制御を司るための制御手段5とを設けるとともに、制御手段5は、反射型光センサ2が反射光を受光するオン状態の時間と、これに続く反射型光センサ2が反射光を受光しないオフ状態の時間とに基づいて下糸Sの残量検知を行うように形成する。

(もっと読む)

ミシン

【課題】異なる機種にも対応可能で、針の上停止位置及び下停止位置を一つのセンサで検出すること。

【解決手段】ミシン主軸(2)に固定され、回転するプーリ(3)と、プーリに固定され、光を反射する反射部材(42,9)と、ミシンフレーム(F)に固定され、反射部材に向けて光を照射すると共に、反射部材からの反射光の光量を検出可能なファイバセンサ(41)と、ファイバセンサが検出した反射光の光量を電圧に変換する電子回路と、を有するミシン(1)において、反射部材は、軸心から外周までの直線距離が全ての外周位置で異なるように形成され、反射部材は、ファイバセンサにより照射された光を受光する受光位置において、ファイバセンサに向けて反射する反射光の光量が回転角度によって変化し、その変化に伴って電子回路から出力される電圧が変化する。

(もっと読む)

穴かがり縫いミシン

【課題】被縫製物の搬送装置を設けることなく、ユーザによる被縫製物の送り作業の負担を軽減する。

【解決手段】被縫製物に等間隔で複数の穴かがり縫い目を形成する穴かがり縫いミシンにおいて、穴かがり縫い目の縫製時に、その直近に縫い終えた穴かがり縫い目が位置すべき場所をユーザに教示する教示手段40を備え、教示手段は、ベッド部2に載置された被縫製物に向けて光を照射する光源43と、光源から発光される光を被縫製物に形成された穴かがり縫い目の鳩目穴に通すことにより、その光を直接受光又はその光のベッド部からの反射光を受光して穴かがり縫い目の存在を検出する検出手段44と、被縫製物が正しい位置にあることをユーザに報知する報知手段45と、検出手段が光源からの光を検出した場合に報知手段を動作させる制御手段と、を備える。

(もっと読む)

玉縁縫いミシン

【課題】大押さえの長さ変更に伴う不具合が生じない玉縁縫いミシンを提供する。

【解決手段】玉縁縫いミシン10は、標準仕様と長尺仕様それぞれの左右一対の大押さえ41A,41Bと、フラップ布Fを保持するフラップ保持機構55,55と、大押さえ41A,41Bを搬送する布送り機構25と、大押さえ41A,41B上に設けられた反射面41c、41cと、反射面41c、41cからの反射光によってON/OFFの検出パターンを入力するフラップセンサ30と、大押さえ41A上の反射面41c上に設けられたサイズ識別部41d、41eと、サイズ識別部41d、41eによるフラップセンサ30の各検出パターンと大押さえの種類との対応関係を示す対応データ69aを記憶するEEOROM69と、当該各検出パターンと対応データ69aとから大押さえの種類を判別するCPU61と、を備える。

(もっと読む)

ミシンの天秤装置、ミシン、天秤ストローク変更用制御プログラム及び天秤ストローク変更用記録媒体

【課題】天秤の上下動ストロークを、予め設定した上下動ストロークに変更可能にすること、好ましくは縫製動作中に縫製条件に応じて天秤ストロークを調整可能にすること。

【解決手段】天秤支え軸18を偏心軸とし、この天秤支え軸18を回転駆動させて偏心軸中心位置を変更させるステッピングモータ28を設け、天秤16の上下動ストロークを変更可能に構成する。加工布の布厚、上軸2の回転速度、縫製データ、縫製開始からの針数、縫製終了前の針数に応じて夫々設定された天秤16の上下動ストロークのデータテーブルに基づいて、縫製動作中に、ステッピングモータ28を駆動制御し天秤16の上下動ストロークを変更する。

(もっと読む)

玉縁縫いミシン及びその縫い基準位置特定方法

【課題】フラップ布に対して正しく縫着を行うことを可能とする。

【解決手段】上下動を行う一対の針棒72と、両針と片針駆動を切り替える針上下動機構70と、一対の大押さえ41と、フラップ布Fを保持するフラップ保持機構55と、大押さえを移送する布送り機構40と、各大押さえの上面に形成された端部検出用の反射部41c,41dと、各反射部からの反射光を受光するフラップセンサ30、35と、大押さえ上に設置された指標部材100により、フラップセンサによる反射光の状態変化を生じた状態変化区間の布送り方向長さを求める区間長演算手段と、状態変化区間の検出開始又は終了時の大押さえの位置と状態変化区間の布送り方向長さとからフラップセンサの検出位置を特定するセンサ検出位置特定手段とを備え、縫製制御手段60はセンサ検出位置特定手段により特定されたフラップセンサの検出位置を反映して縫いを行う。

(もっと読む)

玉縁縫いミシン

【課題】一方の側縁部が延出されたフラップ布に対して正しく縫着を行うことを可能とする。

【解決手段】両縫い針と片針駆動を切り替える針上下動機構70と、左右一対の大押さえ41A,41Bと、フラップ布Fを保持するフラップ保持機構55と、大押さえを移送する布送り機構40と、各大押さえ上の端部検出用の反射部41c,41dと、各反射部からの反射光を受光するフラップセンサ30、35と、フラップセンサによりフラップ端部を検出し、大押さえ41A,41Bの縫い開始対応位置を各針ごとに算出する縫い開始位置算出手段61とを備え、縫い開始対応位置の算出時点での大押さえ41A,41Bの位置が、いずれかの縫い開始対応位置を通過している場合に、通過距離以上の長さの逆送りを行って縫いを開始する逆送り制御手段61を有している。

(もっと読む)

1 - 20 / 34

[ Back to top ]