Fターム[3C033PP20]の内容

Fターム[3C033PP20]に分類される特許

1 - 14 / 14

被加工物の加工基準位置測定装置および加工・測定システム

【課題】工作機械で加工するための被加工物の加工基準位置を工作機械外部において精度よく測定でき、この被加工物の測定、および工作機械による加工を含めた被加工物の一連の加工・測定の作業性に優れる。

【解決手段】工作機械で被加工物を加工するときに、該被加工物を加工位置に固定して工作機械へ供給するパレットチェンジャーに付設されて、工作機械における被加工物の加工基準位置を加工前に測定する外段取りによる加工基準位置測定装置1であって、該加工基準位置測定装置1は、パレットチェンジャーに搭載されているパレットに連結固定できる支持部9と、この支持部9上に設けられる可動部2とを備え、可動部2は、加工前の被加工物の表面に接触して該被加工物の加工基準位置を測定する測定子3を有し、該測定子3は、被加工物が加工される工作機械軸に対応して直行3軸のX、Y、Z軸上を移動するとともに上記工作機械に対応した座標数値で測定する。

(もっと読む)

ワーク加工システム

【課題】1つのワークを複数の主軸に連続的に供給して効率よく加工を行うワーク加工システムを提供することを課題としている。

【解決手段】複数並設されたワーク加工用の主軸における隣合う2つの主軸1A,2Aの一方の主軸1Aからワーク供給搬出装置4がワークHWを中継装置3の受取り手段に引き渡した後、上記ワーク供給搬出装置4が、他方の主軸2Aに対して加工用のワークHWを供給するワーク供給装置6と中継装置3とによる他方の主軸2AへのワークHWの供給作業と平行して、別のワークNWの主軸1Aへの供給作業を開始する構造とした。

(もっと読む)

ワーク搬送装置の制御方法および制御装置

【課題】ノイズに強い光通信方式を採用するとともに、キャリッジの位置ずれ検出を高い信頼性で、かつ安価な構成により実現する。

【解決手段】ガイドレール6の特定位置においてキャリッジ7を検出する近接スイッチ37,38,39および位置検出板40と、固定側に設けられるコントローラ31と、キャリッジ7の現在位置を検出するエンコーダと、このエンコーダとコントローラ31との間で光通信によりデータの授受を行う通信手段とよりなり、コントローラ31は、キャリッジ7の前記特定位置に対する位置データを記憶する記憶装置と、この記憶装置に記憶されている位置データと、通信手段を介してエンコーダから送信されてくるキャリッジ7の現在位置データとを比較し、その偏差が許容範囲内にあるか否かを判定する。

(もっと読む)

トレイハンドラ及びトレイ取扱い方法

【課題】眼鏡レンズ処方トレイを積上げ及び積下ろすトレイハンドラを提供する。

【解決手段】トレイハンドラが複数の互いに間隔を空けたクランプ部によりコンベヤに沿った積上げ領域を形成し、上昇プレートと、第1及び第2アクチュエータを備える。上昇プレートは積上げ領域内に動作可能に設置され、第1アクチュエータはクランプ部と連係して動作し第1アクチュエータの動作により上昇プレートに対してクランプ部が内側及び外側に移動可能である。第2アクチュエータは上昇プレートと連係して動作し、第2アクチュエータの動作により積上げ領域内で垂直方向に移動可能である。制御装置が第1及び第2アクチュエータと通信しそれらの動作を制御する。眼鏡レンズ処方トレイの取扱い方法も開示されている。

(もっと読む)

ワーク加工装置

【課題】ワークを複数枚収容したカセットを効率的に投入できるようにして滞りなくワークを加工するようなワーク加工装置を提供する。

【解決手段】ワーク供給装置13から空のカセット50が空カセット搬送装置14へ搬出された後にバッファコンベヤ12からワーク供給装置13へ直ちにカセット50が供給されるワーク加工装置1とした。また、カセット供給コンベヤ11は、バッファコンベヤ12の直前に複数のカセット50を待機させるとともに、バッファコンベヤ12からカセット50が搬出された後に直ちにバッファコンベヤ12へカセット50を供給するワーク加工装置1とした。

(もっと読む)

ワーク搬送システム

【課題】ワークの受け渡し位置の数が増大しても設備コストの増大を抑えることが可能なワーク搬送システムを提供する。

【解決手段】アルミニウム鋳造品2を搬送する搬送台車10と、搬送台車10により搬送されてきたアルミニウム鋳造品2を所定の位置に固定する固定治具30・30・・・と、を具備するワーク搬送システム1において、搬送台車10が、固定治具30・30・・・が所定の位置にアルミニウム鋳造品2を固定する動作を行うための駆動力を固定治具30・30・・・の係止ユニット32・32・32に供給するナットランナー16・16・16と、アルミニウム鋳造品2が前記所定の位置に固定されたことを検出する圧力検出器20・20・20と、を具備する。

(もっと読む)

マシニングセンタ

【課題】 工具マガジンの工具収容本数を減少させることなくワークチャックを複数保管することができるとともに、ワークチャック交換作業とワークの取り付け作業とを一つの自動交換装置で行うことができるマシニングセンタを提供する。

【解決手段】 工具を収容する工具マガジン40と、自動開閉式チャックとされた複数のワークチャック30が保管されるチャックスタンド50と、ワーク4を供給するワーク供給手段60とが、それぞれ別個独立に配備されるとともに、前記工具が着脱可能に装着される工具ヘッドとワークチャック30が着脱可能に装着されるチャックヘッド10とが備えられ、工具マガジン40と前記工具ヘッドとの間で前記工具を交換する交換機構と、チャックスタンド50とチャックヘッド10との間でワークチャック30を交換するとともにワークチャック30にワーク4を取り付ける自動交換装置90とが設けられたことを特徴とする。

(もっと読む)

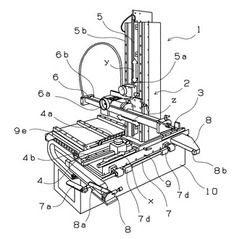

板材加工機のワークテーブル装置

【課題】 加工ヘッドの影響範囲内に設けられたワーク支持部材を柔軟に上下揺動復元可能とし、異物によるワーク移動時のばたつきや振動の影響を軽減し切断不良、精度不良の発生を回避し得る構成とした板材加工機のワークテーブル装置の提供。

【解決手段】 ワーク移動方式の板材加工機のワークテーブル装置において、加工部近傍でワークWを転動搬送自在に坦持するフリーボールベアリング2を具備するワーク支持部材1、またはワークWを転動搬送自在に坦持するローラ状のワーク支持部材が、緩衝機能を有する弾性体3、30、101を介して上下揺動復元自在の揺動機構K、K−1、Krを備えて成ることを特徴とする。

(もっと読む)

自走型作業機械の組立て用治具装置

【課題】 自走型作業機械におけるフレーム体を組立てる際の治具の取り替えや管理を簡単に行うことができるとともに、治具の保管スペースの削減に有効となる管理をも容易に行える組立て用治具装置を提供する。

【解決手段】 バックホウなどの自走型作業機械の組立て用治具装置であって、ワークWとしてのトラックフレーム3あるいは旋回フレーム4を保持する作業台60を、機械加工機61の加工処理位置と、これから外れたワーク脱着位置との間に亘って進退移動可能に構成し、この作業台60には、ワークWを固定する複数のクランプ部材78を、直交する2方向に駆動手段83によって移動調節可能に装備してある。

(もっと読む)

ワーク搬送装置のフィンガー切換装置

【課題】比較的簡単で且つ占有スペースの小さな設備構成でありながら、フィンガーの切換を確実に行うことができるフィンガー切換装置を提供する。

【解決手段】搬送台車1上に4種類の起倒式のフィンガー6a〜6dを備えた複数の切換式フィンガーユニット3,3‥をピストン−シリンダ型の液圧式動力伝達器12とともに搭載する。動力伝達器12はフィンガー6a〜6dの種類別に独立していて、各フィンガー6a〜6dは対応する動力伝達器12に操作用ケーブル9を介して接続して集約する。切換操作ロボット4により動力伝達器12の操作レバー14をプッシュプル操作することで、各切換式フィンガーユニット3,3‥のフィンガー6a〜6dを一斉に選択的に切り換える。

(もっと読む)

工作機械のワークチャッキング不良検出装置

【課題】 特殊形状のワークであっても、ローダから工作機械に受け渡されたワークの姿勢不良を検出できる工作機械のワークチャッキング不良検出装置を提供する。

【解決手段】 工作機械1と、この工作機械1にワークWを渡すローダとを設ける。ローダ11には、ローダ11が工作機械1に渡したワークWの姿勢を検出するワーク姿勢検出手段21を設ける。このワーク姿勢検出手段21が検出したワークWの姿勢が所定のワーク姿勢と異なることを、別に設けたワーク姿勢不良判断手段22で判断する。

(もっと読む)

工作機械

【課題】 操作盤の設置コストを従来よりも安く抑え、操作時における加工機や搬送機の状態にかかわらず搬送機の動きを制御できるように構成した工作機械を提供する。

【解決手段】 搬送機(ガントリーローダー12)の動きを指示可能な可搬式の操作盤52は、一定条件下で搬送機の動きを禁止するインタロック有効モードと、一定条件下であっても搬送機の動きを禁止しないインタロック無効モードとを切り換え可能に構成した。工作機械制御装置20は操作盤52によって指示された内容に従って搬送機の動きを制御する。加工機や搬送機の状態に応じて適切なモードに切り換えられるので、搬送機の動きをきめ細かく制御できる。インタロック有効モードは一定条件下で搬送機の動きを禁止するので、搬送時のトラブルを未然に防止できる。工作機械全体で一の操作盤52を備えればよいので、設置コストが従来よりも安く抑えられる。

(もっと読む)

移送システムについてのワークピース機械加工方法、及び、この方法を実施するための装置

【課題】より効率的な機械加工方法を提供する。

【解決手段】本発明は、ワークピース(WS1,WS2,WS3)が、ワークピースキャリアー(WT)と共に、第1のステーション(1)において移送システムへと導入され、その後、複数の製造モジュールを備える続くステーション(2,3,4)において機械加工され、ワークピース(WS1,WS2,WS3)が最後のステーション(5)において排出される、ワークピース移送システムにおけるワークピース機械加工方法に関する。本発明の目的は、a)ワークピース(WS1,WS2,WS3)の第1の側面(E)が移送システムを通る第1の通過において機械加工され、b)ワークピース(WS1,WS2,WS3)が、ステーション(2,3,4)を通る第1の通過の後、自動的に回転され、ワークピースキャリアー(WT)に再配置され、c)ワークピース(WS1,WS2,WS3)の別の側面(F)が移送システムを通る第2の通過において機械加工される、ことによって達成される。

(もっと読む)

回転式ワークリフタおよび加工機

本発明は、回転式ワークリフタの回転状況を随時検出する手段と、該手段により検出された回転式ワークリフタの回転状態により回転式ワークリフタの動作を停止するかどうか判定する判定部を設けたことにより、回転式ワークリフタが加工テーブル等との間に加工片等を挟み込むことにより回転を中断した場合、その他何らかの影響で回転が中断した場合、回転式ワークリフタの動作を停止することができる。このため、従来のように回転式ワークリフタの回転の中断後も駆動源がトルクの発生を続行して、回転式ワークリフタや加工テーブル等が破損に到ることを防止することができる。 (もっと読む)

1 - 14 / 14

[ Back to top ]