Fターム[3C059CK03]の内容

放電加工、電解加工、複合加工 (4,787) | 加工条件 (67) | 加工中の加工条件の切り換え (26)

Fターム[3C059CK03]に分類される特許

1 - 20 / 26

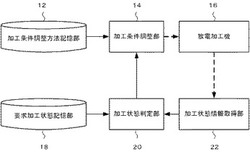

放電加工機の加工条件調整装置

【課題】加工状態の監視および加工中の加工条件を調整することで、最適な加工条件を決定する。

【解決手段】加工状態の良否を判断するため複数の信号または物理量を取得する加工状態情報取得部22と、信号または物理量の基準値を基準加工状態情報として記憶する要求加工状態記憶部18と、加工状態情報取得部22で取得した加工状態情報と基準加工状態情報とを比較して加工状態の良否および加工不良の種別を判定する加工状態判定部20と、加工不良を解消するために実行される加工条件の調整方法として、加工条件の調整が実行される加工不良の種別の優先度、加工不良の種別に応じて調整する加工条件の設定項目の優先度、設定項目の調整値を記憶した加工条件調整方法記憶部12と、加工状態判定部20が加工不良と判定された場合、前記加工条件調整方法に基づき前記加工条件の設定項目を調整する加工条件調整部14と、を有する。

(もっと読む)

加工状態に基づき加工液量を調節するワイヤ放電加工機

【課題】ワイヤ電極と被加工物の極間の加工屑の偏在を解消することで高精度加工を実現するワイヤ放電加工機を提供する。

【解決手段】ワイヤ電極1と被加工物2との極間に電圧を印加して放電を起こし、極間電圧検出装置9は極間の極間電圧を検出し、放電パルス電流判別装置10は有効放電パルスと無効放電パルスを判別し、放電パルス数計数装置11は所定時間毎に前記判別した無効放電パルス数を計数し、放電位置検出装置12は電流センサを用いて上,下給電線6a,6bに流れる各々の電流値を所定時間毎に測定し、この電流値の差異から放電位置を検出し、加工屑偏在状態判別装置13は、放電パルス数計数装置11からの出力と放電位置検出装置12によって得られた放電位置から加工屑20の偏在状態を判別し、加工液量調節装置14は、上,下加工液供給装置40a,40bから供給する加工液の加工液量のバランスを調整し加工屑20の偏在状態を解消する。

(もっと読む)

ワイヤ放電加工方法、プログラム生成装置、及びワイヤ放電加工装置

【課題】コアレス加工における加工時間を短縮できるワイヤ放電加工方法を得ること。

【解決手段】ワイヤ放電加工方法は、ワイヤ放電加工機により、被加工物における中子部分を徐々にスラッジ状にして前記被加工物から前記中子部分を除去するコアレス加工を行うワイヤ放電加工方法であって、中子部分における仕上げ加工代に近接する環状縁部領域がワイヤ径及び放電ギャップに応じたオフセットに応じて分割された複数の部分領域のそれぞれにおいて、内側から目標輪郭線へ略垂直に近づく第1の加工経路と前記第1の加工経路に続いて前記目標輪郭線に沿って進む第2の加工経路と前記第2の加工経路に続いて前記目標輪郭線から略垂直に内側へ遠ざかる第3の加工経路とを含む第1の加工パスで加工する第1の加工ステップと、前記仕上げ加工代において、前記目標輪郭線に沿った第2の加工パスで加工する第2の加工ステップとを備えている。

(もっと読む)

半導体ウェハの切断方法

【課題】切断面のエッジ部におけるバリの発生を防止できる半導体ウェハの切断方法を提供する。

【解決手段】ワイヤ放電加工による半導体ウェハ3の切断において、ワイヤ2を半導体ウェハ3内へ入れる過程では、ワイヤ2から半導体ウェハ3に与える単位面積当たりの放電エネルギーを次第に小さくして、放電ギャップGを大きくする。ワイヤ2を半導体ウェハ3の外へ出す過程では、ワイヤ2から半導体ウェハ3に与える単位面積当たりの放電エネルギーを次第に大きくして、放電ギャップGを次第に小さくする。これにより半導体ウェハ3の切断面のエッジ部をR形状にする。

(もっと読む)

ワイヤ放電加工における工作物切り残し加工方法

【課題】このワイヤ放電加工における工作物切り残し加工方法は,工作物からの切り抜き物の落下を防止し,切り残し部を再度の放電加工で加工することなく,溶着部を外力で破壊して切り抜き物を切り離し,加工時間を短縮して加工効率を向上させる。

【解決手段】この工作物切り残し加工方法は,工作物6の所定の加工形状の少なくとも一箇所において,ワイヤ電極5と工作物6との間に印加する電気加工条件を加工サイクルから溶着サイクルに変更し,ワイヤ電極5の一部を溶融して工作物6と切り抜き物26とをワイヤ電極溶融物で溶着させ,切り抜き物26を工作物6にワイヤ電極5による溶着部20で保持し,工作物6から切り抜き物26が脱落するのを防止する。

(もっと読む)

電解加工方法および電解加工装置

【課題】短絡抑制と加工時間短縮とを両立できる電解加工方法を提供する。

【解決手段】電極11の電解液供給孔11cから被加工物1に電解液を供給し、電極11と被加工物1との間に電圧を印可する電解加工方法であって、電極11と被加工物1との間に印可された電圧、および電極11と被加工物1との間を流れる電流のうち少なくとも一方を検出手段18によって検出し、電極11の被加工物1側への相対的な変位速度を検出手段18の検出結果に基づいて変化させる。電極11と被加工物1との間に印可された電圧を検出手段18によって検出し、検出手段18の検出電圧が抜け際短絡の前兆となる上昇を示した場合、変位速度を減少させる。また、検出手段18の検出電圧が下降した場合、変位速度を減少させる。

(もっと読む)

電解加工方法および電解加工装置

【課題】電解液流れによる加工品質への悪影響を抑制できる電解加工方法および電解加工装置を提供する。

【解決手段】電極11の電解液供給孔11cから被加工物1に電解液を供給し、電極11を被加工物1に対して接近・離反するように往復動させ、電極11と被加工物1との間に電圧を印可する電解加工方法であって、電極11が被加工物1に対して最接近しているときには電圧の印加が停止されているようにし、電極11が被加工物1に対して離反する方向に動いているときに電圧の印可を開始する。

(もっと読む)

放電加工装置

【課題】被加工物および加工電極の材質や形状、加工液の種類やその状態、あるいは機械の個体差等による誤差を生ずることなく、加工安定度の指標を与える放電間隙の状態を推定し、加工不安定の抑制制御が行える放電加工装置を得ること。

【解決手段】加工開始直後に印加される最初の加工パルスによる放電周期において取得された極間電圧は、放電間隙が加工屑等の影響がなくクリアな状態であるときに取得されたものであるから、それを基準極間電圧として記憶し、その基準極間電圧と加工中の極間電圧との差分を算出し、差分が閾値を超えたとき、放電間隙が加工不安定の状態にあると推定し、加工屑の排出制御と加工屑の発生抑制制御の少なくとも一方の加工不安定の抑制制御を行う。

(もっと読む)

放電加工用電源装置及び放電加工方法

【課題】 短絡が発生したときに放電加工用電源装置のパルスの発生を適切に制御することにより加工を安定化し電極消耗を少なくする。

【解決手段】 加工用電極と被加工物との加工間隙に所定のタイミングでON/OFFするパルス列を所定時間毎に断続させて電力を供給することにより上記被加工物を加工する放電加工用電源装置において、上記パルス列の休止時間中に上記加工用電極と上記被加工物との加工間隙に短絡検出用パルスを印加することにより、加工用電極と被加工物との加工間隙の短絡を検出する短絡検出手段と、この短絡検出手段により、上記加工間隙で短絡が発生したことを検出すると、上記加工間隙への電力供給を停止すべく、上記パルス列における所定のパルスの発生を停止させるパルス停止手段と、を備える。

(もっと読む)

放電加工装置

【課題】 短絡が発生したときに放電加工用電源装置のパルスの発生を適切に制御することにより加工を安定化し電極消耗を少なくする。

【解決手段】 加工用電極と被加工物との加工間隙に所定のタイミングでON/OFFするパルス列を所定時間毎に断続させて電力を供給することにより上記被加工物を加工する放電加工装置において、加工用電極と被加工物との加工間隙の短絡を検出する短絡検出手段と、この短絡検出手段により、上記加工間隙で短絡が発生したことを検出すると、少なくとも1パルスは加工間隙に電力を供給し、その後、上記パルス列における所定のパルスの発生を停止させるパルス停止手段と、を備える。

(もっと読む)

ワイヤカット放電加工機の制御装置

【課題】放電休止時間を制御することによって、被加工物の円弧コーナを加工する場合に加工精度を向上させることが可能なワイヤカット放電加工機の制御装置を提供すること。

【解決手段】所定時間毎ワイヤ電極4と被加工物5間で生じた放電パルス数を計数装置7で計数する。この計数値Pxと基準放電パルス数記憶装置8に記憶するパルス数Psを比較し、比率Px/Psを比較判断装置9で求める。この比率に応じて、送りパルス演算装置13で求める所定時間内の送り量を制御し、加工形状判断装置19により円弧コーナ部を加工すると判断された時、該円弧コーナ部の円弧半径が前記基準となる円弧の半径より小さい場合には、基準放電休止時間記憶装置20に記憶された基準放電休止時間を基準として該円弧の半径が小さくなるのに対応して放電休止時間を増加させるように制御する放電休止時間制御装置16と、を有するワイヤカット放電加工機の制御装置。

(もっと読む)

仕上加工における局部的なスジの発生を抑制する機能を備えたワイヤカット放電加工機

【課題】仕上加工において、被加工物の厚さが変化する部位でのスジの発生を抑制する機能を有するワイヤカット放電加工機を提供すること。

【解決手段】メインパルス発生装置1からワイヤ電極4と被加工物5との間隙にパルス電圧を印加して放電を繰り返し行い、単位相対移動量あたり一定の放電エネルギーを該隙間に投入して放電加工を行うワイヤカット放電加工は、加工距離演算装置11と、所定距離加工中にメインパルス発生装置1から投入されたメインパルスの数を計数するメインパルス数計数装置12、求められたパルス数に基づいて被加工物5の板厚変化を求める板厚変化検出装置14と、被加工物5の板厚が変化していないことを検出すると、予め設定された加工条件を指令し、板厚が変化したことを検出すると、メインパルス発生装置1から投入されるエネルギーが減少するように加工条件を調整する放電休止時間制御装置16を備える。

(もっと読む)

ワイヤカット放電加工装置

【課題】 人の有無により適切に加工条件を選択してワイヤ電極の断線を防止しつつ加工時間の短縮を図ることができるワイヤカット放電加工装置を提供する。

【解決手段】 ワークWとワイヤ電極Eとの間に形成される極間に所定の電圧を印加して放電を発生させワークWの放電加工を行うワイヤカット放電加工装置1において、所定の領域内における人の有無を検知する人検知手段と、人検知手段により人が居ると検知されたときに相対的に大きな加工速度を与える加工条件を選択し、人検知手段により前記人が居ないと検知されたときに相対的に小さい加工速度を与える加工条件を選択する加工条件選択手段235と、を有することを特徴とする。

(もっと読む)

ワイヤカット放電加工方法

【課題】段差位置手前でワイヤ電極が不規則に振動し断線が誘発される。

【解決手段】放電加工を行なう前に所定の設定圧力の加工液噴流を上下加工液噴流ノズルから被加工物の表面に向けて供給しながら空運転を行ない、適時上下加工液噴流ノズルにおける加工液の負荷圧力を検出して相対移動軌跡上の上の相対位置と関連付けて記憶させておく。放電加工中は、段差部位において記憶されている負荷圧力に基づいて負荷圧力の変化に合わせて放電エネルギが漸増または漸減するように板厚と加工液噴流の供給状態に適応する加工条件に段階的に変更設定する。また、負荷圧力の変化に合わせて設定圧力を漸増または漸減するように板厚と加工液噴流の供給状態とに適応する設定圧力に変更設定する。

(もっと読む)

ワイヤカット放電加工装置

【課題】算出される板厚と実際の板厚との誤差が許容範囲を超えて的確に適切な加工条件に変更設定することが困難である。

【解決手段】数値制御装置10は、所定時間毎に板厚を算出して板厚に適応する加工条件に変更設定する。電圧検出装置16は、平均加工電圧を出力する。速度検出装置18は、ワイヤ電極の送り速度を出力する。板厚計算装置19は、放電一発当たりの加工量と複数の演算係数とを記憶装置13から取得して、カウンタで計数された予め設定された期間に供給される放電電流パルスの数と、検出された送り速度と平均加工電圧とから、上記期間における加工量を送り速度と平均加工電圧を用いて近似式で表わされる加工溝幅との積で除算して板厚を計算して出力する。指令装置15は、板厚に適応する加工条件を記憶装置13から検索して抽出し加工条件を変更設定する。

(もっと読む)

ワイヤカット放電加工方法

【課題】被加工物がグラファイトであるとき、セカンドカットでアウトコーナや切出し部分に欠損が発生する。

【解決手段】予め使用するワイヤ電極の材質と径および加工する被加工物の材質と板厚における所定の取り代毎に前記各取り代に対する被加工物に欠損が発生しない平均加工電流値を記録して加工データを準備しておく。少なくともアウトコーナや切出し部分において平均加工電流値を取り代Sに対応して初期の平均加工電流値よりも大きくして、薄く突出して残されている加工部分を吹き飛ばさないように加工する。取り代Sがセカンドカットにおける与えられ得る平均加工電流値で加工するときに被加工物に欠損が発生しない取り代よりも大きいときは、セカンドカットを複数の加工工程に分割して取り代を小さくするとともにその取り代に対応する被加工物に欠損が発生しない与えられ得る平均加工電流値にして加工する。

(もっと読む)

放電加工装置および放電加工方法

【課題】加工経路上に特徴がある形状を有するワークをワイヤ放電加工する際に、ワイヤ断線を防ぐことができる放電加工装置を得ること。

【解決手段】数値制御プログラムで規定された加工経路上の前記ワークの板厚が変化する形状変化位置と、その形状の種類を抽出し、形状変化位置を中心とした所定の範囲の条件変更領域を加工経路上に設定した加工経路情報を作成する加工経路情報作成部14と、放電加工処理中にワークでの現在の加工進行位置を取得する加工進行位置取得部16と、ワークに形成された形状の種類ごとに条件変更領域での加工条件を格納する加工条件格納部17と、加工進行位置取得部16で取得した現在の加工進行位置が、加工経路情報中の条件変更領域に到達した場合に、その形状の種類に対応した加工条件を加工条件格納部17から取得し、新たな加工条件として設定する加工条件変更部19と、を備える。

(もっと読む)

放電加工装置および放電加工方法

【課題】ワークの加工経路上に止め穴が存在する場合に、ワイヤを断線させることなく放電加工処理を行うことができる放電加工装置を得ること。

【解決手段】ワークに形成された形状の種類に対応したワークの形状変化部分での制御パラメータと、制御パラメータを実行する処理区間とを含む加工条件を格納する加工条件格納部13と、加工経路上の形状変化位置とその形状の種類を取得し、加工経路上の形状変化位置ごとに、形状の種類とノズル離れ量との組み合わせに対応した処理区間を加工条件格納部13の加工条件から抽出して加工経路上に設定した加工経路情報を作成する加工経路上形状情報取得部15と、加工進行位置取得部17と、現在の加工進行位置が加工経路情報中の処理区間に達した場合に、処理区間における形状の種類に対応した加工条件を加工条件格納部13から抽出し、新たな加工条件として設定する加工条件決定部18と、を備える。

(もっと読む)

ワイヤ放電加工機およびその制御方法

【課題】加工条件の最適化を図り易いワイヤ放電加工機を得ること。

【解決手段】上下一対のノズル15a,15bにより案内されたワイヤ電極11と被加工物150とを相対的に移動させつつ、高周波パルス電圧を印加することで生じる放電により被加工物を所定形状に加工する加工機本体50と、この加工機本体の動作を制御する制御装置90Aとを具備したワイヤ放電加工機100を構成するにあたり、加工機本体を数値制御する数値制御データと被加工物の3次元データとが格納された記憶部55Aと、上記の数値制御データと3次元データとに基づいて被加工物における加工経路での板厚を算出する第1板厚算出部60と、上記の数値制御データと第1板厚算出部で算出された板厚とを用いて加工機本体の制御内容を定める主制御部78Aとを制御装置に含ませる。

(もっと読む)

ワイヤカット放電加工方法

【課題】上下異形状の加工形状を加工するときは、コーナ制御を行なうことがでず、コーナ部分の加工精度が低下する。

【解決手段】主プログラム面と従プログラム面の何れか一方を選択する(S1)。NCプログラムが実行されたら(S2)、設定値を読み込む(S3)。主プログラム面と従プログラム面のそれぞれの加工形状の次のコーナがエッジであるか円弧であるかを判断する(S4)。判断された接続部分の加工形状と設定値の情報とを比較する(S5)。選択されたプログラム面の加工形状がエッジで接続されているときは、コーナで送り速度を0にするとともに放電の周波数を長くし加工液噴流の圧力を低下させる。選択されたプログラム面の加工形状が円弧で接続されているときは、コーナに到達したときから送り速度を徐々に小さくしていき放電の周波数を低くし加工液噴流の圧力を低下させる(S6)。

(もっと読む)

1 - 20 / 26

[ Back to top ]