Fターム[3C100BB05]の内容

Fターム[3C100BB05]に分類される特許

421 - 437 / 437

製造投入計画作成装置、製造投入計画作成方法、製造投入計画作成プログラム及び製造投入計画作成プログラムを記録した記録媒体

【課題】 各機種の生産計画数に対し、部材が全数揃っていない場合でも、部材到着時刻を予測し、製造投入計画を立案する。

【解決手段】 生産情報管理部1で生産計画情報を管理し、部材情報管理部2で、部材メーカの立地場所、部材メーカからの搬送手段、距離、部材の生産状況を管理しておく。各種製品のロットに対する製造に必要な部材とその在庫状況を調査し、欠品部材については、部材情報管理部2からの部材情報より欠品部材の到着時刻を予測して、在庫部材情報、欠品部材情報、部材到着予測時刻に基づいて、部材情報処理部3が各種製品の製造投入優先順序を決定する。この部材情報処理部3からの情報により製造投入計画作成部4が製造投入計画を立てる。

(もっと読む)

製造コスト算出装置

【課題】 大量のデータを送受信することなく、かつ誤差が少なく連結製造コストを算出する。

【解決手段】 部品購入価格情報を入力するための部品購入価格情報入力手段1を設け、加工費情報を入力するための加工費情報入力手段2を設け、複数の車種をグループ化した車種グループの代表車種および車種グループに属する車種を示す車種グループ情報を入力する車種グループ情報入力手段3を設け、部品製造コスト情報を入力するための複数の部品製造コスト情報入力手段7を設け、連結製造コストを算出すべき自動車の車種を示す要算出車種情報を入力する要算出車種情報入力手段5を設け、部品購入価格情報、加工費情報、車種グループ情報、要算出車種情報、部品製造コスト情報に基づいて連結製造コストを算出するコスト算出手段6を設ける。

(もっと読む)

部材品トレーサビリティ管理装置、管理方法、管理プログラムおよび管理プログラム記憶媒体

【課題】 製造装置のコストおよび部材品トレーサビリティ情報取得のための管理コストを低減する。

【解決手段】 製造品の製造開始時刻および製造終了時刻を、製造品識別情報および製造装置識別情報に対応付けて製造実績情報記憶部76に記憶し、部材品貯留部における部材品供給時刻および部材品供給停止時刻を、部材品名称、部材品製造ロット識別情報、製造装置識別情報および部材品貯留部識別情報に対応付けて部材品供給実績情報記憶部77に記憶する。そして、製造実績情報記憶部76に記憶されている製造開始時刻および製造終了時刻と、部材品供給実績情報記憶部77に記憶されている部材品供給開始時刻および部材品供給停止時刻とに基づき、製造品に使用され得る部材品の1以上の製造ロット識別情報を抽出し、製造品識別情報と部材品名称とに対応付けて製造ロットトレース情報記憶部78に記憶する。

(もっと読む)

生産管理システム

【課題】複雑な工程経路を経て製造される工業製品に対しても、製造履歴情報内部の複雑な関連構造まで探索して根本的な変動原因にまで絞り込む生産管理システムを提供する。

【解決手段】製品品質履歴と製造工程履歴を収集および照合して両者の相関強度を計算し、製造工程に潜在する変動原因の候補を列挙するともに、製造工程履歴の各変量間の相互相関強度を全ての組み合わせで計算し、さらに投入計画に使用する製造順序情報を利用することで、製造ライン内部の工程相互の因果の関連構造モデルを自動生成し、その因果モデルを自動分析することにより品質変動原因の候補の中から根本変動原因を自動導出する。

(もっと読む)

ICタグ付き機械部品のICタグ利用方法

【課題】 機械部品に取付けられたICタグを、固定識別や製造履歴の管理の以外に、組立工程における機械部品の判別に利用できる方法を提供する。例えば、表裏判別や、左右の取付位置の判別、厚さ選別、マッチング、多品種同ライン生産等に利用する。

【解決手段】 表裏の区別があるシール5において、非接触交信型のICタグ6を、表側からの交信と裏側からの交信とで交信状態に差が生じるように取付ける。ICタグ6への交信により、シール6の表裏判別を行う。左右のシール5が、互いに異なるものである場合は、左右のシール5の判別にICタグ6を利用しても良い。

(もっと読む)

作業指示方法

【課題】 ロット投入前の作業者が必要なタイミングで及び最新の被加工物情報で選定できる選定作業及び作業指示方法を提供することを目的とするものである。

【解決手段】 各製造ロット毎の作業条件を記憶する部分と一つの製造ロットを構成する被加工物の中から一部の被加工物を先行確認用被加工物及び検査用被加工物として選択する為に、特定の選択条件にあう先行確認被加工物及び確認検査項目条件に合う各々の被加工物を選択する為の選択条件設定入力画面を記憶する工程と、全ての選択合致条件にあう被加工物を選択して指示する工程とを有することを特徴とする作業指示方法を提供する。

(もっと読む)

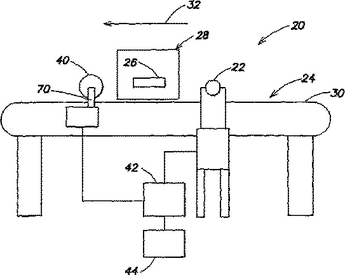

製品、または製品包装上の認証マークの生産ライン上での確認方法

基板(28)への認証マークの適用を確認するシステムと方法を開示する。製品や製品包装の識別には感光性化合物の使用が可能であり、生産ライン(24)上のプリンター(22)は製品や製品包装上に少なくとも1つの感光性化合物を印刷することで、認証マーク(26)の少なくとも一部を形成し、生産ライン(24)上の確認装置(40)は製品や製品包装上の少なくとも1つの感光性化合物の適用を確認する。  (もっと読む)

(もっと読む)

製作過程図表示システム

【課題】PC等を用いて簡便に作成できる、製品の製作過程を図表示するシステムを提供する。

【解決手段】製品を構成する部品類については、部品類毎に、各部品類の調達期間に相応した部品類・調達線をグラフィック要素で表し、さらに、前記部品類・調達線に、前記部品類の移動期間に相応した部品類・移動線をグラフィック要素で属性を変えて繋げて表し、前記多数の部品類を組付けまたは加工を施して前記製品を製作する複数の製作工程については、製作工程毎に、部品類待ち期間も含めて工程期間に相応した工程線をグラフィック要素で表し、さらに、前記工程線に、前記部分製品の移動期間に相応した製品・移動線をグラフィック要素で属性を変えて繋げて表し、前記表された部品類毎の終点と該部品類を必要とする製作工程との間でグラフィック要素により期間的に関連付けして表し、さらに、前記製品の製作所要期間を表す製作過程図表示システムである。

(もっと読む)

作業手順書の作成装置及び作業手順書の作成方法

【課題】 常に最善の作業手順を示した作業手順書の作成を行い、個人レベルでの小さな改善を、他の作業者にも反映し作業者全体の大きな改善に波及させることができ、また最善の作業手順と作業手順書の手順を確実に一致させることができる作業手順書の作成装置およびその方法を提供する。

【解決手段】 基準データベースから「作業手順」及び「標準時間」を含む基準データを選択し、計測した「実作業時間」が「標準時間」よりも短いか否かを判断する。「実作業時間」の方が短く、且つ「実作業手順」が基準データの「作業手順」から変更されていた場合、この変更後のものを新基準データとして作成して、基準データベースの基準データを更新する。

(もっと読む)

調合工程管理システム、調合工程管理方法、および調合工程管理プログラム

【課題】調合材料の間違いを防止する調合工程管理システム、調合工程管理方法および調合工程管理プログラムを提供する。

【解決手段】調合工程管理システムは、調合材料22を調合するために必要な調合予定情報を記憶する記憶装置11を有し、製造過程における工程の進行を制御するサーバ装置4と、調合材料22に付帯され、当該調合材料22に関する材料情報を記憶する承認バーコード35と、それに印刷され記憶された材料情報を読み取るバーコードリーダ59,67とを備える。サーバ装置4は、製造過程において、バーコードリーダ59,67で読み取られた材料情報と調合予定情報とを照合し、製造過程における調合材料が調合すべき調合材料であるか否かを判定し、その判定結果に基づいて工程の進行を許可する許可情報と工程の進行を不許可とする不許可情報の少なくともいずれかを出力する。

(もっと読む)

部品の生産計画方法

【課題】 部品生産ラインでの部品の生産で、部品の在庫量を増すことなく最適に設定でき、部品の生産負荷を平準化できる部品の生産計画方法を提供する。

【解決手段】 この部品の生産計画方法は、完成車を生産する生産順位計画12を受け、必要部品の生産順位計画22を作成するもので、部品特定情報、部品相互の類似性情報、部品別の生産順位パターン情報をあらかじめ登録し(25)、部品の生産順位計画を所定台数ごとの区間32aに分割し(32)、部品の生産順位計画を、完成車の生産順位計画に比較して、所定台数ごとの上記区間の分早めるようにシフトさせ(22)、部品の生産順位計画の各分割区間ごとに、部品生産ラインで生産される部品の各々をあらかじめ登録された部品特定情報に変換し、分割区間ごと部品特定情報を、あらかじめ登録された類似性情報に基づき取りまとめて並び替え(35)かつあらかじめ登録された部品別の生産順位パターンに照合する。

(もっと読む)

作業関連情報表示方法、作業関連情報表示システム、プリント配線板作業関連情報表示システム、プリント配線板作業関連情報表示方法、この表示方法を利用したプリント回路実装品の製造方法、この表示方法を実行させるコンピュータプログラム及びこのコンピュータプログラムを記録可能な記録媒体

【課題】本発明は、プリント配線板上への部品の組付け確認・交換・修正等の作業関連情報を表示する製品設計データ表示方法及び製品設計データ表示システムに関する。

【解決手段】製品設計データ表示システム1は、プリント配線板を構成する部品の「部品を特定する情報」、「組付け箇所を特定する情報」、「接続箇所を特定する情報」をプリント配線板の「レイアウト位置を示す情報」と対比させた対象製品設計データを対象製品設計データ記憶部22に記憶し、任意の「部品を特定する情報」、「組付け箇所を特定する情報」、「接続箇所を特定する情報」又は「組み合わせ情報」が指定されると、指定情報に対応する部品・接続箇所を他の部品・接続箇所と区別して全ての部品・接続箇所をプリント配線板のレイアウト上でデータ表示部30に表示し、レイアウト上で任意の位置が指定されると、指定位置にある部品の「部品を特定する情報」等の情報を表示する。

(もっと読む)

部品発注量算出装置

在庫量の減少と安定した部品供給を目的として実際の在庫量に基づいて比較的短期間の発注量を算出する発注量算出手法(S16,S18)と、量産効果を目的として仮の在庫量(過去の生産実績に基づいて算出される計算上の在庫量)に基づいて比較的長期間の発注量を算出する発注量算出手法(S22,S24)を備えると共に、部品の価格を所定価格と比較して比較結果に基づいてそれらを選択して使用する(S14)。これにより、部品ごとの部品発注量算出手法の変更が容易となり、異なる2つの部品発注量算出手法の利点を効果的に得ることができる。  (もっと読む)

(もっと読む)

処理機械の自動的な材料供給方法および装置並びに制御システムおよび制御システムを有する印刷所

工場が1つの処理機械および材料供給システム並びに制御システムを有しており、その際制御システムは材料供給に関連して材料供給システムおよび処理機械に上位配属されておりかつデータ伝送のために両者と信号接続されている。  (もっと読む)

(もっと読む)

加工管理支援システム、及びそのプログラム

【課題】 長尺の原材料から不定の寸法の注文品を効率的に切出すとともに、加工の際に発生する端尺部分を有効に利用させることを可能にする加工管理システムを提供する。

【解決手段】 管理サーバ3は、注文情報を基に注文品の必要長さを認識する必要長さ認識手段16と、複数の原材料の中から、注文品の必要長さよりも長い原材料を被加工原材料として特定する原材料特定手段17と、その被加工原材料から注文品を切出すと仮定した際、被加工原材料における端尺部分の長さを認識する残長認識手段18と、その端尺部分の長さが最小規格長さ以上の場合には、注文品にかかるプレカット指示情報を作成するとともに端尺部分の利用に関する利用情報を作成し、一方、残長認識手段18によって認識された端尺部分の長さが最小規格長さ未満の場合には、注文品にかかるプレカット指示情報のみを作成する加工指示作成手段19とを具備する。

(もっと読む)

板金加工システム、加工スケジュール管理方法およびプログラム

生産管理装置からみて、希望する製作指示どおり円滑に板金加工設備を運用することが可能で、また、板金加工設備の稼動率、生産効率を向上させる。 板金加工システム101は、製作指示によりネスティングして得られるシート加工データに基づく加工スケジュールを生成して、当該加工スケジュールを材料シート1枚ごとに管理する生産管理装置110と、前記生産管理装置110と通信ネットワーク120を介して相互接続され、当該生産管理装置110から受信した前記加工スケジュールを実行する板金加工設備130とを備える。 (もっと読む)

需給不均衡を解決する最適の方法、システム、および記憶媒体

【課題】需給不均衡を解決する方法、システム、および記憶媒体を提供すること。

【解決手段】本方法に、前の需要予測に基づく在庫債務および供給能力に対して最終製品に関する現在の購買パターンを突き合わせることによって、最終製品に関する少なくとも1つの過剰コンポーネント在庫債務または供給能力の制約を識別することが含まれる。過剰コンポーネント在庫債務が存在する場合に、本方法は、過剰コンポーネント在庫債務で識別されたコンポーネントを使用する代替最終製品を判定することによって過剰コンポーネント在庫債務の焦点を変更し、代替最終製品の販売を誘うための販売アクティビティを実行する。制限付き供給能力が存在する場合に、本方法は、制限付き供給能力で識別されたものと機能的に同等の代替最終製品を判定し、機能的に同等の代替最終製品の販売を誘うための販売アクティビティを実行する。

(もっと読む)

421 - 437 / 437

[ Back to top ]