Fターム[4E002BD01]の内容

金属圧延一般 (9,037) | 圧延付帯及び関連設備 (1,845) | プレス押圧 (79)

Fターム[4E002BD01]に分類される特許

61 - 79 / 79

鋼板の製造方法

【課題】最終フェライト粒径が3μm以下となる微細フェライト組織を有する鋼板を安定して製造することができる鋼板の製造方法を提供する。

【解決手段】熱間鋼を、Ar3変態点以上の温度から、Ae1変態温度以下に冷却する第1の急速冷却工程と、該冷却により変態完了した熱間鋼をAc3変態点以上に80℃/秒以上の昇温速度で加熱してオーステナイトへ逆変態させる急速加熱工程と、急速加熱工程の後に、板厚方向の圧下を加えて鋼板とする仕上圧延工程と、仕上圧延後の鋼板を冷却する第2の急速冷却工程とを有することを特徴とする鋼板の製造方法。

(もっと読む)

フォージングロール設備およびフォージング方法

【課題】ビレット成形のサイクルタイムを短縮でき、エネルギーロスやランニングコストを減らす。

【解決手段】一対のフォージングロール1a ,1bと、マニプレータ40と、入側搬送手段10と、出側搬送手段とを備えたフォージングロール設備Aであって、マニプレータ40が、ビレットBを把持解放自在なマニトング42と、マニトング42を前進後退させる移動手段を備えており、一対のフォージングロール1a ,1bの連続回転中において、移動手段が、一対のフォージングロール1a ,1bの外周面における成形型非取付部分同士が対面している間に、マニトング42を受取位置Iまで移動させ、入側搬送手段10が、一対の成形型MA ,MB同士が対面する前に、受取位置Iまで移動されたマニトング42にビレットBを供給する。

(もっと読む)

熱間スラブの板幅圧下方法および板幅圧下装置

【課題】サイジングプレスによる板幅圧下時のスリップを防止しつつ板幅圧下パス間の送り量と板幅圧下量の増大を可能として生産性の高い熱間スラブの板幅圧下方法を提供する。

【解決手段】熱間スラブ4の進行方向に対し入側方向に拡開傾斜した上流側圧下面2及びこの上流側圧下面と連続し前記進行方向に向けて拡開傾斜した下流側圧下面3を有し、熱間スラブ4を幅方向に挟んで対峙して設けられた1対の金型1を用いて熱間スラブ4を断続的に板幅方向に圧下する熱間スラブの板幅圧下方法であって、前記金型1を板幅方向に圧下して上流側圧下面及び下流側圧下面によりスラブの圧下動作を開始するとともに圧下に伴いスラブとの接触面が下流側圧下面に移り変わるように金型を回動させながら圧下動作の下死点まで金型を圧下する熱間スラブの板幅圧下方法。

(もっと読む)

幅圧下プレス設備の駆動方法

【課題】素材を間欠的に搬送しながら、クランク機構によってプレス金型を駆動して幅圧下を繰り返し行う幅圧下プレス設備において、ハウジング改造等の大幅な設備改造を伴うことなく、生産能率の向上を図ることができる幅圧下プレス設備の駆動方法を提供する。

【解決手段】スラブ停止後待ち時間Δtが所定時間になるように、幅圧下量ΔWに応じてクランク軸の回転速度nが調整される。

(もっと読む)

熱間圧延用幅方向プレス設備の速度制御方法

【課題】熱間圧延において用いられる幅方向プレス設備において、プレス装置による幅圧延時間を短縮しかつプレス装置の最大能力を発揮させることができる熱間圧延用幅方向プレス設備の速度制御方法を提供する。

【解決手段】幅圧下量等から幅方向圧下時の圧延トルクを推定し、その推定圧延トルクを発生させることが可能な最大速度にプレス金型12の駆動用電動機11の回転速度を設定する。

(もっと読む)

熱間圧延におけるサイジングプレスの異常検出方法

【課題】 熱間圧延中、サイジングプレスで被圧延材に幅圧下を施した際、被圧延材にねじれが発生した場合に、すみやかにそれを検出し、被圧延材の幅不良、エッジシーム疵などの品質上の不具合発生を抑制する。

【解決手段】 被圧延材に残った、サイジングプレス用金型跡の、被圧延材厚さ方向位置にて、サイジングプレスの異常検出を行うようにする。

(もっと読む)

熱間スラブ形状異常検出装置

【課題】 幅プレス圧下された熱間スラブの形状異常を人手を介さずに検出する熱間スラブ形状異常検出装置の提供。

【解決手段】 サイジングプレス装置14の金型16が幅プレス圧下した熱間スラブ30の両側面32を撮影する2基のカメラ26と、カメラ26が撮影したデータから、熱間スラブ30の各側面32の上縁と下縁、各側面32上における金型16の跡の有無、及び、金型16の跡の位置を検出し、熱間スラブ30の側面32上に金型16の跡がついていない長手方向の部分が存在する場合、又は、金型16の跡の位置が熱間スラブ30の側面32上で上下方向に所定量以上偏位している場合に、熱間スラブ30に対する幅プレス圧下が不完全であると判定する判定部28と、を備える熱間スラブ形状異常検出装置24を構成する。

(もっと読む)

鉄損特性に優れたセミプロセス無方向性電磁鋼板の製造方法

【課題】 鉄損特性に優れたセミプロセス無方向性電磁鋼板の製造方法を提供する。

【解決手段】 本発明のセミプロセス無方向性電磁鋼板は、mass%で、C:0.04%以下、Si+Al:3.0%未満、Mn:2.0%以下、P:0.2%以下を含有する溶鋼を溶製し、連続鋳造し、スラブとなし、該スラブを再加熱後、熱間圧延を施し、冷間圧延により最終板厚とした後、仕上焼鈍を施すことにより製造される。そして、この場合に、前記溶鋼の凝固完了からスラブ再加熱開始までのスラブ平均温度700℃以上1300℃以下の温度域において、(例えば、鍛圧および/または圧延により)1.0%以上30%以下の歪量で歪をスラブに付与する歪付与工程を行うこと特徴とする。また、前記溶鋼の凝固完了後、前記歪付与工程までの間に、スラブを700℃以上1300℃以下の温度域に加熱することも可能である。

(もっと読む)

内部品質に優れたビレット鋼片の製造方法

【課題】ポロシティーの生成しやすい鋼種を用いても、内部品質の良好なビレット鋼片を、安価で生産性を損なうことなく製造できるビレット鋼片の製造方法を提供する。

【解決手段】(1)凝固収縮率が4%以上である鋼の溶鋼を、横断面の厚さが240mm以上、幅が厚さの1.8〜4.0倍の鋳型を用いて連続鋳造し、得られたブルーム鋳片に対して、幅方向または厚さ方向に下記式の関係を満たす条件で全長にわたってプレス圧下を施した後に、ロール圧延を行うビレット鋼片の製造方法。0.7≦L/Lo+0.03×Δδ≦1.0。ここで、Loはプレスによる最大圧下時のプレス前の圧下面間距離(mm)、Lはプレスによる最大圧下時のプレス後の圧下面間距離(mm)、Δδは凝固収縮率(%)を、それぞれ表す。(2)前記(1)の方法において、プレス圧下を行う際に、ブルーム鋳片を幅方向に圧下するビレット鋼片の製造方法。

(もっと読む)

サイジングプレスのスリップ防止方法

【課題】 サイジングプレスのスリップを防止することができるサイジングプレスのスリップ防止方法を提供すること。

【解決手段】 サイジングプレス圧延中に前後フィードロール6の回転を常時監視し、フィードロールが逆転した回数をカウントし、この回数が規定の回数を越えた場合に微小スリップ(ミクロスリップ)を検出し、金型4にスケールが付着しつつあると判定して、制御装置7によって当該材圧延終了後の冷却水5の噴射時間を変更することで、更なる金型へのスケール密着を防止し、サイジングプレスの大きなスリップを防止する方法。

(もっと読む)

金属板材の加工方法

【課題】 一般的な鍛造で用いられている金型を用いることによって、板厚を確保しつつ材料全域に大ひずみを導入させ、超微細粒厚板を創製することができる新しい方法を提供する。

【解決手段】 被成形体金属の融点の1/2以下の温度域で、被成形体の長さ方向に直角な2方向の各々から順次に鍛造して金属板材を製造する方法であって、第1工程では、被成形体もしくは金型の送り量を金型の幅(W)の1/2以下として移動させつつ1方向より鍛造し、第2工程では、第1工程で張り出された山部の頂点と山間距離(T)の1/2の範囲内の位置に金型の端部を合わせて被成形体を移動させつつ第1工程とは別の方向より鍛造を行う。

(もっと読む)

板厚方向の均質性に優れた極厚高張力鋼板の製造方法

【要 約】

【課 題】 比較的簡単な設備で、全圧下率が67%以下(圧下比3以下)の条件で連続鋳造スラブのセンターポロシティーだけでなく、中心偏析を効果的に解消して、板厚中心位置での伸びおよび靭性の改善を達成した、板厚方向の均質性に優れた極厚高張力鋼板の製造方法を提供する。

【解決手段】 連続鋳造スラブから極厚高張力鋼板を製造するにあたり、スラブ厚から製品厚への減厚を鍛造とその後の厚板圧延とにより行い、鍛造前に連続鋳造スラブを該スラブ厚中心温度が1200℃以上に20h以上保持される条件で加熱し、鍛造の圧下率を17%以上とし、厚板圧延は鍛造を含めた全圧下率が23〜50%の範囲となるように行い、厚板圧延後に焼入れ処理を2回繰り返し、その際2回目の焼入れ温度を1回目のそれよりも低くし、その後焼戻しする。

(もっと読む)

プレス機

【課題】装置自体の剛性を高めて装置を大型化することなく、1種類の金敷により複数の異なる圧下長で高合金や超合金等の材質の鋼材をプレス成形する。

【解決手段】プレス機14は、上部支持台16と下部支持台18との間に複数の支柱20を配設してフレーム22が構成される。両支持台16,18の間に、支柱20にガイドされて上下に往復動可能なスライダ24が配設される。スライダ24の下面に上ボルスタ26を介して上金敷28が配設されると共に、下部支持台18の上面に下ボルスタ30を介して下金敷32が配設されて、上下の金敷28,32が対向する。スライダ24および下部支持台18に対して金敷28,32を備えたボルスタ26,30は、夫々鋼材12の送り方向に沿って移動可能に配設されると共に、対応する油圧シリンダ34,36の正逆付勢で鋼材送り方向の前後に進退移動される。

(もっと読む)

熱間スラブの幅プレス用金型の冷却方法

【課題】 幅プレス成形時のプレス金型温度が幅プレス成形を施すスラブの鋼種によって決定される適正な温度領域に収まるようにプレス金型を冷却する熱間スラブの幅プレス用金型の冷却方法を提案する。

【解決手段】 熱間スラブを一対のプレス金型にて幅圧下するプレス金型の冷却方法において、プレス終了時と次回プレス開始時のプレス金型温度をプレス金型温度モデルにより求め、予め求めたプレス金型の適正な温度領域に入るようにプレス金型を冷却する。

(もっと読む)

鋼片の圧延方法

【課題】所定の長さに切断した鋼片の端面の形状を所望の形状にして圧延できる鋼片の圧延方法を提供する。

【解決手段】半円柱形の圧痕hを両端面5,6に有する鋼片M1の端面5,6寄りにおいて対向する一対の側面1,3に対し、当該端面5,6を可及的に変形させないように鍛伸するに際し、一対の金敷8,9間で圧下を加える方向に沿った端面5,6の高さLに対する金敷8,9とのラップ長さr1を40〜60%とする鍛造工程と、その後で行う熱間圧延工程と、を含む鋼片の圧延方法。

(もっと読む)

高クロム鋼大断面ビレットの製造方法

【課題】 5質量%以上のクロムを含有する高クロム鋼の大断面ビレットを、内部欠陥を極めて少なく抑制し、安価で安定した製造を可能とする。

【解決手段】 クロムを5質量%以上含有する高クロム含有鋼の連続鋳造鋳片を熱間加工してビレットを製造する方法である。縦横比が1.7〜3.0で、厚みが200〜400mmの連続鋳造鋳片を、加熱後に、プレスを用いて、鋳片の全長にわたって鋳片幅方向にのみ全幅の14%以上の圧下を施し、その後、再加熱することなくロールにより圧延する。

【効果】 連続鋳造鋳片を使用し、一連の圧延プロセスでの製造により、5質量%以上のクロムを含有する、内部品質の優れた高クロム鋼大断面ビレットが、安価に、安定して大量生産することが可能となる。

(もっと読む)

サイジングプレスのアンビル及び、アンビルの取付位置調整方法

【課題】 構造が簡単で製造コストが安く、信頼性を向上できるサイジングプレスのアンビルを提供し、また、スライダへのアンビルの着脱や位置決め調整作業が容易な、サイジングプレスのアンビルの取付位置調整方法を提供する。

【解決手段】 アンビル2の両側面にサイドブロック部2Aが一体に形成されているアンビル2を用いて、アンビル2のスラブとの当接面Tがスライダ3に対して所望の位置にくるように、各サイドブロック部2Aの前端面aを切削加工により調整した後、スライダ3の両側に設けられた保持部材12にそれぞれの前端面aを当接させ、アンビル2の背面とこれに対向するスライダ3のアンビル受面10との隙間にライナ9A、9Bを介挿して、スライダ3に対するアンビル2の取付位置を位置決め調整する。

(もっと読む)

対向型走間プレス装置

【課題】 可動部を個々に支持することにより構造の簡略化、機構の安定化させると共に設備費の低減、装置の簡素化、保守の容易性を図ることができる対向型走間プレス装置を提供する。

【解決手段】 長尺の鋼片1を長手方向に搬送しつつ鋼片の幅側部を幅圧下プレスする対向型走間プレス装置。フレーム構造Aが、鋼片を搬送するライン中心を横断して幅方向に延びかつ互いにライン方向に間隔を隔てた上下の水平ハウジング3と、その両端部を互いに連結する左右のエンドフレーム2とを有し、金型機構D、幅圧下手段B、及び幅調整機構Fが上下の水平ハウジング3上に載荷され、上方に吊り下げて着脱可能に構成されている。

(もっと読む)

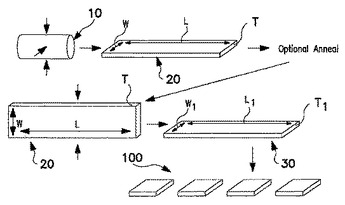

多方向変形によってスパッタリング物品を形成する方法

複数のスパッタターゲットを形成するよう分割するのに十分な寸法を有するバルブ金属のミル成形体を製造する方法が記載される。本方法は、約100μm以下の好ましい平均粒度及び/又は組織バンドの実質的にない組織を有するミル成形体を形成するためのインゴットの多方向変形を含む。  (もっと読む)

(もっと読む)

61 - 79 / 79

[ Back to top ]