Fターム[4E004MC17]の内容

Fターム[4E004MC17]の下位に属するFターム

制御手段を伴うもの (14)

Fターム[4E004MC17]に分類される特許

1 - 20 / 23

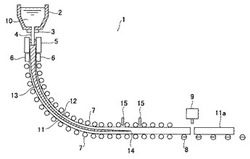

連続鋳造鋳片の凝固完了位置検出方法及び連続鋳造鋳片の製造方法

【課題】 噴流探傷法を用いて、連続鋳造中の鋳片の凝固完了位置を検出する方法を提供する。

【解決手段】 本発明の凝固完了位置検出方法は、連続鋳造機1の鋳片支持ロール7のロール間に設置された水浸探蝕子15から送信される超音波を、該水浸探蝕子と鋳片表面との間に形成させた水柱を介して鋳造中の鋳片11に送信し、鋳片表面で反射する超音波を前記水柱を介して前記水浸探蝕子で受信し、送信から受信までの時間に基づいて水浸探蝕子と鋳片表面との間の距離を測定し、測定した距離の時間変化率の絶対値が30mm/s以上となる期間が存在するときは、前記水浸探蝕子で距離を測定される部位の鋳片の内部に未凝固層13が存在すると判定する。

(もっと読む)

連続鋳造機の制御装置

【課題】鋳片の最終凝固位置を常に連続鋳造機内に位置させつつ、鋳造速度を最大化すること。

【解決手段】本発明の連続鋳造機の制御装置10は、現在または過去の鋳造速度を維持した場合の将来における鋳片の最終凝固位置、および現在または過去の鋳造速度を変更した場合の将来における鋳片の最終凝固位置を推定する最終凝固位置推定手段12aと、最終凝固位置推定手段12aが推定した鋳片の最終凝固位置を少なくとも一つ以上表示する表示装置13とを備える。

(もっと読む)

鋳片の凝固完了位置算出方法および凝固完了位置算出装置

【課題】鋳片の凝固完了位置をオンラインで精度高く算出すること。

【解決手段】単重算出部101は、切断機によって切断された鋳片の長さ、幅、および厚さに関する情報を用いて鋳片の体積を算出し、鋳片の重量を算出された体積で除算することによって単位体積あたりの鋳片の重量を算出する。熱膨張係数算出部102は、比重DB110から鋳片の材質に対応する鋳片の比重を抽出し、単重算出部101によって算出された単位体積あたりの鋳片の重量を抽出された比重で除算することによって鋳片の熱膨張係数を算出する。鋳片温度算出部103は、熱膨張係数DB120から鋳片の材質と熱膨張係数算出部102によって算出された鋳片の熱膨張係数とに対応する鋳片の温度をトーチによって切断された鋳片の温度として抽出する。凝固完了位置算出部104は、鋳片温度算出部103によって抽出された鋳片の温度を用いて鋳片の凝固完了位置を算出する。

(もっと読む)

鋳造鋳片の連続鋳造方法

【課題】 連続鋳造で得られた鋳造鋳片の品質の改善と同時に、連続鋳造機の軽圧下帯を構成するセグメントの使用寿命の延長を図ることができる連続鋳造方法を提案する。

【解決手段】連続鋳造用鋳型より引き抜かれた鋳造鋳片に対し、2次冷却帯の下流に位置する軽圧下帯にて軽圧下を施す連続鋳造方法において、前記鋳造鋳片の鋳造速度に応じ、前記2次冷却帯における冷却水の比水量を変化させることにより、該鋳造鋳片の中心部における固相率が流動限界固相率となる位置を、前記軽圧下帯の最終セグメントの出側から上流側0.5mまでの範囲に納める制御を行う。

(もっと読む)

内部凝固検出装置及び内部凝固検出方法

【課題】連続鋳造装置で製造される鋳片を対象として、リフトオフ量の設定を接触方式では行わず、そのうえで、リフトオフ量の変動に影響されることなく鋳片の凝固位置を正確且つ確実に検出できるようにする。

【解決手段】本発明に係る内部凝固検出装置1は、鋳片Wに向けて超音波を送信する送信部5と、送信部5が送信した超音波であって鋳片Wを透過してきた超音波を受信する受信部6と、受信部6が受信した超音波の信号を基に鋳片Wの内部における凝固位置を判定する判定部21と、鋳片Wと送信部5との距離及び鋳片Wと受信部6との距離を計測する距離計測部22と、距離計測部22が計測した距離を基に、受信部6が受信した超音波の信号強度を補正する補正処理部23とを備えた構成とする。

(もっと読む)

鋳片の凝固状態推定装置及び推定方法、連続鋳造装置及び連続鋳造方法、最終凝固予測方法

【課題】連続鋳造における最終凝固位置、および最終凝固形状をより精度良く推定可能とする。

【解決手段】連続鋳造における上記鋳片の凝固状態を、少なくとも上記2次冷却の冷却条件に基づく熱流束を使用した熱伝達モデルによって推定する。温度計4bで鋳片の引き抜き方向である鋳片長手方向の予め設定した計測位置で鋳片幅方向の温度分布を計測する。また、上記熱伝達モデルで推定した上記計測位置での推定温度と、上記温度分布計測手段で計測した鋳片幅方向の温度分布とが一致するように、上記熱流束の鋳片幅方向の熱流束分布を補正する。

(もっと読む)

連続鋳造鋳片の凝固完了位置検出方法及び制御方法

【課題】 連続鋳造鋳片の凝固完了位置を設備費を抑えて簡便な方法で正確に検出する。

【解決手段】 複数対の鋳片支持ロール7が組み込まれ、上フレーム16´と下フレーム16とを連結する4本のタイロッド17を有するロールセグメント15で鋳片を支持しながら鋳片を連続的に引き抜いて溶鋼を連続鋳造するにあたり、前記ロールセグメントの圧下勾配を0.3mm/m以上に設定した状態で、前記ロールセグメントの上フレームと下フレームとを連結する4本のタイロッドに取り付けられた、過負荷防止のための皿バネ19の撓み量を測定し、測定される皿バネの撓み量が0.3mm以上となり、且つ、その撓みの振動ストロークが0.05mm以上、振動周期が鋳片支持ロールのロールピッチR(mm)と鋳片引き抜き速度Vc(mm/分)との比(R/Vc)の整数倍の±10%以内であるときに、当該ロールセグメントの領域内で鋳片の凝固が完了したと判定する。

(もっと読む)

鋼の連続鋳造方法および連続鋳造設備

【課題】クレーターエンド形状によらず、中心偏析やセンターポロシティの少ない内部品質の良好な鋳片を得ることができる鋼の連続鋳造方法および連続鋳造設備を提供すること。

【解決手段】鋳片の凝固末期に、鋳片を挟持するロールの開度を徐々に狭めて、鋳片を軽圧下しつつ引き抜く軽圧下帯を配置した連続鋳造設備を用いて鋳片を連続鋳造するにあたり、鋳片のクレーターエンド形状を求め、このクレーターエンド形状が平坦でない場合に、そのクレーターエンド形状に応じて、前記軽圧下帯の上流側部分で、鋳片の幅方向中央部および幅方向両端部のいずれかを優先して軽圧下を行う。

(もっと読む)

連続鋳造鋳片の完全凝固位置検出方法

【課題】連続鋳造鋳片の完全凝固位置を、簡単な構成で確実に検出することが可能な連続鋳造鋳片の完全凝固位置検出方法を提供する。

【解決手段】連続鋳造鋳片20を挟持する一対のロールを有するロールユニット15のロール間隔を、特定の鋳型11内の湯面Mからの距離を分岐点として、鋳型11内の湯面Mからの距離Lとロールユニット15のロール間隔Gとの関係が変化するように設定しておき、冷却条件を一定として鋳造速度を変更した鋳造を実施して得られた連続鋳造鋳片の厚さを測定し、前記鋳造速度と前記連続鋳造鋳片の厚さとの関係の変化点を求め、この変化点に対応する鋳造速度における完全凝固位置が、前記分岐点に対応する鋳型11内の湯面Mからの距離Lに相当することにより、前記変化点に対応する鋳造速度における完全凝固位置Sを検出する。

(もっと読む)

鋳造スラブ重量制御方法

【課題】切断された鋳造スラブの重量バラツキを抑制することが可能な鋳造スラブ重量制御方法を提供する。

【解決手段】クレータエンド位置は鋳造ストランド6の切断位置における断面平均温度と相関が高く、鋳造ストランド6の切断位置における断面平均温度は鋳造ストランド単重と相関が高いことから、送信用横波電磁超音波センサ10及び受信用横波電磁超音波センサ11により、切断以前の鋳造ストランド6のクレータエンド位置を検出又は推定し、検出又は推定されたクレータエンド位置と予め求めた鋳造ストランド単重との関係から切断すべき鋳造スラブの目標重量を達成するための切断長さを補正し、その補正された切断長さで鋳造スラブ12を切断することにより、切断された鋳造スラブ12の目標重量に対するバラツキを抑制することができる。

(もっと読む)

連続鋳造鋳片の製造方法

【課題】 二次冷却帯に設けた軽圧下帯で、凝固収縮量に見合った圧下速度で内部が未凝固の鋳片を徐々に圧下して鋼の連続鋳造鋳片を製造するにあたり、鋳片の中心偏析を軽減するとともに、軽圧下帯を構成するセグメントの寿命を向上させる。

【解決手段】 連続鋳造用鋳型5の下端と鋳片12の液相線クレータエンドとの間に配置した意図的バルジング帯17において凝固シェル13に、意図的にバルジング力を作用させて、前記鋳片内部の未凝固層14の厚みを増大させ、次いで、軽圧下帯16において鋳片の厚み中心部の固相率が0.4以下の時点から、少なくとも鋳片の厚み中心部の固相率が0.7以上になる時点まで、0.5〜1.5mm/分の範囲内の圧下速度で鋳片を圧下して連続鋳造鋳片を製造する方法であって、前記鋳片の総圧下量を、意図的にバルジングさせたときの鋳片の膨らみ量と同等かそれよりも小さくする。

(もっと読む)

連続鋳造鋳片の凝固完了位置検知方法及び検知装置並びに連続鋳造鋳片の製造方法

【課題】 鋳片への鋲の打ち込みによる校正を必要とせず、センサーによる計測値のみから凝固完了位置を精度良く検知する。

【解決手段】 鋳片1に対して横波超音波を送信し且つ受信する横波超音波センサー6,8と、縦波超音波を送信し且つ受信する縦波超音波センサー7,9と、を連続鋳造機の同一位置または鋳造方向に離れた2箇所に配置し、鋳造速度を増速して凝固完了位置4を横波超音波センサーの配置位置よりも下流側に移動させ、そのときの横波超音波センサーの受信信号の強度変化に基づいて鋳片中心部の固相率が1となる位置が横波超音波センサーの配置した位置と一致したことを検知し、その時点における縦波超音波の伝播時間から算出した凝固完了位置が横波超音波センサーの配置位置と合致するように、縦波超音波の伝播時間から凝固完了位置を求める計算式を校正し、校正後は、校正した計算式に基づき、縦波超音波の伝播時間から凝固完了位置を求める。

(もっと読む)

連続鋳造鋳片の製造方法及び連続鋳造機

【課題】 鋳片幅方向で凝固完了位置に大きな差が生じた場合でも、鋳片幅方向に均一な中心偏析の改善が可能となる、連続鋳造鋳片の製造方法及び連続鋳造機を提供する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯4を備えた連続鋳造機1を用い、鋳片9の厚み中心部の固相率が0.4以下の時点から前記軽圧下帯にて鋳片の圧下を開始して、鋳片に圧下力を付与しながら軽圧下帯の範囲内で凝固完了させて連続鋳造鋳片を製造するに際し、鋳造中に鋳片幅方向の凝固完了位置12を検出し、検出した凝固完了位置の情報に基づき、凝固完了位置が鋳造方向に伸張している部分に対して、前記軽圧下帯に設置した静磁場印加装置14から鋳片厚み方向の静磁場を印加することを特徴とする、鋳片の製造方法及び連続鋳造機。

(もっと読む)

連続鋳造鋳片の製造方法及び連続鋳造機

【課題】 鋳片幅方向で凝固完了位置に大きな差が生じた場合でも、軽圧下によって鋳片幅方向に均一な中心偏析の改善を実施する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯4を備えた連続鋳造機1を用い、鋳片9の厚み中心部の固相率が0.4以下の時点から前記軽圧下帯にて鋳片の圧下を開始して、鋳片に圧下力を付与しながら軽圧下帯の範囲内で凝固完了させて連続鋳造鋳片を製造するに際し、鋳片幅方向の凝固完了位置12を検出し、検出した凝固完了位置の情報に基づき、鋳片短辺部分を除いて鋳片幅方向の何れかの部分で鋳片中心部まで凝固完了した以降は、鋳片の中心部に未凝固相を有する部分のみを前記圧下ロールにより圧下する。

(もっと読む)

鋼の連続鋳造方法及び連続鋳造機

【課題】 鋳造条件の変化による凝固完了位置の変化に合わせて軽圧下の圧下勾配を変化させ、鋳片を軽圧下しながら溶鋼を連続鋳造するに当たり、鋳片のロール間バルジング量をも考慮して圧下勾配を変化させることにより、従来に比較して格段に鋳片の中心偏析を低減する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯14を備えた連続鋳造機1を用い、軽圧下帯で鋳片10を圧下しながら溶鋼9を連続鋳造するに当たり、鋳片のロール間バルジング量を前記軽圧下帯の少なくとも一箇所で測定するとともに、圧下ロールのロール間隔を測定し、前記ロール間バルジング量の測定値と、前記圧下ロールのロール間隔測定値に基づいて、バルジングによる残溶鋼の流動を打ち消すように軽圧下帯のロールの圧下勾配を求め、求めた圧下勾配になるように、鋳造中に圧下ロールのロール間隔を調整する。

(もっと読む)

連続鋳造鋳片の製造方法、連続鋳造機

【課題】クレーターエンド形状の緻密な制御ができ、軽圧下による幅方向均一な中心偏析の改善が可能となる連続鋳造鋳片の製造方法、連続鋳造機を得る。

【解決手段】鋳片を軽圧下するための軽圧下帯を有する連続鋳造機を用いて連続鋳造鋳片を製造する方法であって、鋳片の凝固完了位置をオンラインで検知できる凝固完了位置検知装置を用いて凝固完了位置情報を取得し、該取得した凝固完了位置情報に基づいて、最短凝固完了位置(CEu)と最長凝固完了位置(CEd)との差があらかじめ設定されている基準範囲に入るように、前記軽圧下帯の上流に設置されているサポートロール間隔を広げることにより鋳片内未凝固厚みを調整しながら前記軽圧下帯において軽圧下を施すことを特徴とする。

(もっと読む)

連続鋳造鋳片の凝固完了点近傍の軽圧下方法

【課題】本発明の目的は、偏析などの品質管理、未凝固部の圧下管理を確実に行い得る連続鋳造鋳片の凝固完了点近傍の軽圧下方法の提供を目的とする。

【解決手段】本発明は、凝固完了点近傍の鋳片断面の未凝固部分と凝固部分の状態を基に凝固完了点近傍に複数配置した圧下ロールの圧下量を制御しながら軽圧下する方法であり、鋳片厚み方向中心の鋳片幅方向での全幅に対する固相部の割合で示される中心固相率を求めて、該中心固相率の幅方向分布に応じて、圧下量を調整することを特徴とする。

(もっと読む)

連続鋳造機における凝固端位置の検出方法及び検出装置

【課題】 連続鋳造機において、凝固端位置を正確かつ迅速に安定して把握することのできる凝固端位置の検出方法及び検出方法を提供する。

【解決手段】 連続鋳造機のロールセグメント6において、上下フレーム(7、8)を結ぶ支柱9のうち少なくとも鋳造上流側と下流側の各1箇所の支柱9にかかる荷重を、セグメント上部に設けた荷重測定器10によって測定し、上流側と下流側の各支柱にかかる荷重を合計してセグメント荷重Rとし、連続鋳造中におけるセグメント荷重Rの値に基づいて連続鋳造鋳片の凝固端位置4を検出することを特徴とする凝固端位置の検出方法及び凝固端位置の検出装置。連続鋳造機の鋳片出口22付近における複数のロールセグメント6においてセグメント荷重Rの測定を行う。連続鋳造中におけるセグメント荷重Rの時間変化に基づいて連続鋳造鋳片の凝固端位置4を検出する。

(もっと読む)

鋳片の凝固判定方法及び装置並びに連続鋳造鋳片の製造方法

【課題】完全非接触で連続鋳造鋳片のクレータエンド位置を検出する。

【解決手段】鋳片1に対し、横波用の送信用電磁超音波センサによって、送信信号としての横波超音波をパルス単位で繰り返し送信する送信ステップと、前記送信信号が鋳片を透過した透過信号を、横波用の受信用電磁超音波センサによって、受信する受信ステップと、前記受信ステップで受信された受信信号における各パルスを加算平均するとともに、その加算平均回数を、16回以上、かつ、信号伝播時間の変化がパルス加算による信号強度の相殺低下を生じさせない程度の時間幅に相当するパルス回数以下として信号処理し、この信号処理結果に基づいて前記鋳片の凝固状態を判定する判定ステップとを有する。

(もっと読む)

鋳片の凝固判定方法及び装置並びに連続鋳造鋳片の製造方法

【課題】完全非接触で連続鋳造鋳片のクレータエンド位置を検出する。

【解決手段】電磁超音波が鋳片1を透過する伝播時間を超えない時間の最大数に対し、その50%から150%の範囲に設定されたパルス幅内で、周波数、振幅もしくは位相のいずれか、またはこれらの任意の組み合せにより変調したバースト状の送信信号を、横波用の送信用電磁超音波センサによって送信する送信ステップと、前記送信信号が鋳片1を透過した透過信号を、横波用の受信用電磁超音波センサによって、受信する受信ステップと、前記受信ステップにおいて受信した受信信号に対し、前記送信信号と同一または類似の波形の参照信号を用いて相関演算を行い、前記鋳片の凝固状態を判定する判定ステップとを有する。

(もっと読む)

1 - 20 / 23

[ Back to top ]