Fターム[4E028CA18]の内容

他に分類されない板、線、管の製造と清浄 (990) | 電縫管等 (451) | 連続工程 (39)

Fターム[4E028CA18]に分類される特許

1 - 20 / 39

電縫溶接部の耐HIC性と低温靭性に優れた電縫鋼管およびその製造方法

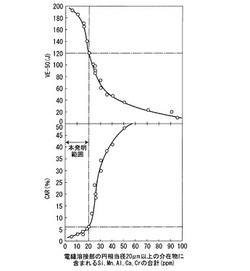

【課題】電縫溶接部の耐HIC性および低温靭性に優れた、引張強さ434MPa以上を有する電縫鋼管及びその製造方法を提供する。

【解決手段】電縫溶接部に存在し、かつ円相当径で20μm以上の介在物に含まれる、Si、Mn、Al、Ca、Crの合計量が、質量%で、20ppm以下する。C、Si、Mn、Al、あるいはさらに、Ca、Crを所定量含有する電縫鋼管とする。酸素含有量を(1000/foxy)ppm以下に調整した雰囲気中で電縫溶接を行うか、あるいは、鋼帯の端部に、管内表面または管外表面から肉厚方向に肉厚の10〜60%の位置まで、10×log(foxy)〜40×log(foxy)を満足する傾斜平均角からなるテーパ部を有する開先を付与するロール成形を行うか、あるいはこれらの両方を組み合わせて行うことにより、達成できる。なお、foxy=Mn+10(Si+Cr)+100Al+1000Caで定義される。

(もっと読む)

高強度電縫鋼管の口絞り縮径加工方法および加工部品

【課題】TS980MPa級以上の高強度電縫鋼管を対象とした口絞り縮径加工における溶接シーム部割れの発生を防止することが可能な口絞り縮径加工方法を提供する。

【解決手段】電縫鋼管1からなる素管を穴ダイス2に押込むことにより、管端部をテーパ状に口絞りする、あるいは管の部分長もしくは全長を縮径する口絞り縮径加工方法において、素管として、電縫溶接直後に溶接シーム部を450〜550℃に加熱された電縫鋼管を用いる。

(もっと読む)

変形特性に優れる電縫鋼管およびその製造方法

【課題】リールバージ向けパイプライン用として好適な、変形特性に優れた電縫鋼管の製造方法を提供する。

【解決手段】帯鋼を、略円筒状のオープン管とする成形工程と、オープン管を電縫溶接して電縫管とする溶接工程と、電縫管にサイジング処理を施すサイジング工程とを、合計で少なくとも2%の管軸方向の引張歪を付与する工程とし、サイジング工程終了後に、さらに管軸方向の圧縮歪を好ましくは0.1%以上付与する圧縮工程とを順次施す。なお、使用する帯鋼を、C:0.02〜0.2%、Si:0.01〜0.7%、Mn:0.6〜2.3%、P:0.025%以下、S:0.005%以下、Al:0.005〜0.1%を含み、炭素当量Ceqが0.44%未満となる組成の帯鋼とすることにより、X60級以上の高強度(降伏強さ:415MPa以上)、vE−60が200J以上、溶接部靭性にも優れ、管長手方向の降伏比が85%以下となる。

(もっと読む)

電縫鋼管用大型コイルの製造装置

【課題】電縫鋼管用大型コイルの造管歩留り向上を図ろうとすると、従来のオンラインコイル接合手段では設備費ないしランニングコストの負荷が甚大となり、あるいは従来のオフラインコイル接合手段では造管歩留り向上効果が不十分であるという課題を解決するための手段を提供する。

【解決手段】電縫鋼管を製造する造管ラインの入側へ造管用素材として供する大型コイルの構成部分にする複数の熱延コイルを順次直線状に展開するアンコイラ1と、前記展開してなる先行鋼帯と後行鋼帯とを接合するコイル接合手段2と、前記接合してなる鋼帯を平らに矯正するレベラ3と、前記矯正してなる鋼帯を巻き取るコイラ4と、前記巻き取ってなるコイルを前後反転させる回転台5と、前記前後反転したコイルを前記造管ラインの入側まで搬送するコイルコンベア7と有することを特徴とする電縫鋼管用大型コイルの製造装置。

(もっと読む)

溶接鋼管の製造方法及びクラッシング設備

【課題】従来の溶接鋼管の製造方法及びクラッシング設備は、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【解決手段】本発明による溶接鋼管の製造方法及びクラッシング設備は、オープンパイプを形成する前に、素材帯鋼3のエッジ側面3aに段付きロール41を押付けることによりエッジ側面3aの厚み方向に沿う中央部にノッチ形状の段差30を形成し、この後に、段差30を押拡げてエッジ側面3aの厚みを増大させる構成である。

(もっと読む)

化成処理性に優れた高加工性高強度鋼管およびその製造方法

【要 約】

【課 題】化成処理性に優れた高加工性高強度鋼管およびその製造方法を提供する。

【解決手段】 質量%で、C:0.05%以上、Si:0.7%超え、Mn:0.8%以上を含有する鋼板を母板とし、パイプ形状に加工するに際し、加工の各工程でそれぞれ付加される円周方向表面歪の絶対値の和が、公称歪で5%以上とする。これにより、Siを0.7%超えて含有する鋼板を用いて溶接鋼管としても、機械的研削、化学的な酸洗処理等を行うことなく、良好な化成処理性を具備する鋼管とすることができる。

(もっと読む)

耐座屈性能に優れる電縫管の製造装置

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、前記管を回転矯正機で矯正する電縫管の製造装置であって、前記回転矯正機は、一般のものではなく、複数のスタンドを有しこれらスタンドのスタンド間距離が可変とされてなる回転矯正機1である。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機を用い、該回転矯正機の鼓形ロールの最小径を前記管の外径以上とする。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【要 約】

【課 題】 従来の技術では、電縫管の耐座屈性能を十分向上させることはできない。

【解決手段】 帯板を通材しつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、前記管を矯正する電縫管の製造方法であって、前記矯正するにあたり、回転矯正機8を用い、該回転矯正機の、少なくとも1セットの上下ロールのロール溝底間隔を管外径未満に設定する。

(もっと読む)

耐座屈性能に優れる電縫管の製造方法

【課題】従来の技術では、真円度と耐座屈性能の両方に優れた電縫管を得ることが難しい。

【解決手段】帯板を通材Wしつつロール成形し、突き合せた板幅両端部を電縫溶接して管10となし、電縫溶接部に熱処理をした後、管を矯正する電縫管の製造方法であって、管を矯正するにあたり、回転矯正機8を用い、該回転矯正機のスタンド間距離を、管10の外径以上かつ管の外径の8倍以下に設定する。さらに、前記回転矯正機は計3スタンド以上で、最前段を入側スタンド、最後段を出側スタンド、それらの間のスタンドを中央スタンドとして、入側、出側両スタンドのロール高さをほぼ同じとし、中央スタンドのロール高さを入側、出側両スタンドのそれに対し+1mm以上、+40mm以下の範囲で上昇または下降させる。

(もっと読む)

転がり摺動部材及び鋼管成形ロール用軸受

【課題】転がり摺動強度に優れた転がり摺動部材及び鋼管成型ロール軸受を提供する。

【解決手段】転がり軸受の外輪外径面に潤滑性を有するダイヤモンドライクカーボン(DLC)層を被覆し、1)DLC層は外輪外径面の母材に被覆され、2)母材のDLC層が被覆される部分の表面粗さRaが0.006μm以上0.4μm以下で、3)DLC層は、表面側から、主に炭素(C)からなるカーボン層(D5)、複合カーボン層(D4)、中間層(D3)、複合金属層(D2)、主にクロム(Cr)からなる金属層(D1)の5つの層を順に積層してなり、4)DLC層のカーボン層(D5)の厚さが0.5μm以上3.0μm以下で、5)DLC層の等価弾性定数が100GPa以上280GPa以下である。

(もっと読む)

中空部材およびその製造方法

【課題】耐久性に優れた中空部材およびその製造方法を提供する。

【解決手段】鋼板を素材とし減炭層幅が2hである電縫溶接鋼管に、加熱速度Vh(K/s)でAc3変態点以上の加熱温度T(K)に加熱し、直ちに一次冷却速度Vc(K/s)で焼入れ開始温度Tq(K)まで冷却したのち二次冷却(急冷)する焼入れ処理を施すにあたり、次式

(ここで、C0質量%):鋼板のC含有量(質量%)、t:拡散時間(s)、t=50/Vh+50/Vc+k、k:均熱時間(s)、D:拡散係数(m2/s)、D=D0exp(−Q/RT)を満足するように調整し、焼入れ開始温度TqをAr3変態点超の温度とする。これにより、電縫溶接部の最低C含有量の低下が抑制され、C1/C0。が0.83以上となり、熱処理後の部材の耐久性が顕著に向上する。

(もっと読む)

電縫鋼管溶接部の高能率熱処理方法

【課題】従来の電縫管溶接部熱処理(シームアニール)方法では、管の肉厚全体を効率良く目標温度に到達させることが困難である。

【解決手段】管5の内外両面側に誘導コイル11a,13aを配置したスタンド15を通管方向に複数配設し、溶接部を内外両面側から誘導加熱する。その際、前段スタンドで一方の側をフルパワーで加熱してAc3変態点超の目標温度に到達させ、その後のスタンドで、一方の側は肉厚中心部位への磁束集中状態に対応するキュリー点超の所定温度に保持し、他方の側はフルパワー未満で加熱してAc3変態点超の目標温度に到達させ、その後のスタンドで肉厚中心部位への磁束集中状態に対応するキュリー点超の所定温度に保持する。

(もっと読む)

拡管加工性に優れるフェライト系ステンレス鋼溶接管及びその製造方法

【課題】拡管加工性に優れる高周波溶接フェライト系ステンレス鋼溶接管及びその製造方法、さらには偏芯拡管部材の製造方法を提供する。

【解決手段】TiとNbの一方又は両方を、質量%でそれぞれ0.1〜0.5%含有するフェライト単相のフェライト系ステンレス鋼を高周波溶接してなるフェライト系ステンレス鋼溶接管であって、ビードを含む溶接部の厚さが母材板厚の1.05〜1.3倍であり、外面ビード残りが母材板厚の0.0〜0.20倍で、内面ビード残りが母材板厚の0.0〜0.20倍であり、溶接部と母材部の板厚中央部のビッカース硬度差が10〜40であることを特徴とする拡管加工性に優れるフェライト系ステンレス鋼溶接管である。内外面ビード残りがマイナスではないので、溶接部の強度を確保し、拡管加工時の割れ発生を防止することができる。

(もっと読む)

角形鋼管の製造設備および製造方法

【課題】表面性状の良好な角形鋼管を安定して製造することができる角形鋼管の製造設備および製造方法を提供する。

【解決手段】円形管体23を角孔型ロールで整形して角形鋼管24にする定形ロール9と、角形鋼管24を所定長さに切断する切断機10との間に、角形鋼管24の表面欠陥を検査する表面検査装置11を設置する。表面検査装置11の入側に、水切り手段が設けられている。この表面検査装置が検出した表面欠陥の形態と検出位置に基づいて、当該表面欠陥の発生原因を特定し、当該表面欠陥が解消するように、関係する装置を調整することを特徴とする角形鋼管の製造方法。

(もっと読む)

溶接部の靭性が良好な電縫鋼管の製造方法

【課題】母材となる鋼帯に寸法変動等があっても、所望の溶接部靭性を有する電縫鋼管を安定して製造することが可能な、溶接部の靭性が良好な電縫鋼管の製造方法を提供する。

【解決手段】オープン管4のエッジ4a、4bに開先形状を付与しておき、電縫溶接を行う直前にエッジ4a、4bをエッジ形状モニター11によって連続的に撮影し、その撮影画像を演算処理装置14に入力して画像処理することによって開先高さhを計測するとともに、電縫溶接後に当該溶接部の酸化物分布を超音波探傷器15によって連続的に計測し、それらの計測結果に基づいて最適な溶接電力を演算し、溶接電力発生装置6からの溶接電力を調節する。

(もっと読む)

溶接部の靭性が良好な電縫鋼管の製造方法

【課題】母材となる鋼帯に寸法変動等があっても、所望の溶接部靭性を有する電縫鋼管を安定して製造することが可能な、溶接部の靭性が良好な電縫鋼管の製造方法を提供する。

【解決手段】オープン管4のエッジ4a、4bに開先形状を付与しておくとともに、電縫溶接を行う直前にエッジ4a、4bをエッジ形状モニター11によって連続的に撮影し、その撮影画像を演算処理装置14に入力して画像処理することによって開先高さhを計測し、その計測結果に基づいて最適な溶接電力を演算し、溶接電力発生装置6からの溶接電力を調節する。

(もっと読む)

熱処理用電縫溶接鋼管およびその製造方法

【課題】中空スタビライザー等におけるような急速加熱焼入れ処理を施されても、耐久性に優れた部材とすることが可能な、熱処理用電縫溶接鋼管およびその製造方法を提供する。

【解決手段】質量%で、C:0.15〜0.40%、Si:0.05〜0.50%、Mn:0.30〜2.00%、Al:0.01〜0.10%、Ti:0.001〜0.04%、B:0.0005〜0.0050%、N:0.0010〜0.0100%を含み、かつTiおよびNが、(N/14) < (Ti/47.9)の組成を有する鋼板を鋼管素材とし、略円筒状のオープン管に成形したのち、端部同士を突き合わせて高周波抵抗溶接によりボンド幅が30〜65μmとなるように電縫溶接鋼管とし、ついで全体を、Ac3変態点以上の温度に加熱した後、外径比で圧下率:(1−25/縮径圧延前ボンド幅(μm))×100%以上の縮径圧延を施す。電縫溶接部の減炭層幅が所定値以下に狭くなり、急速加熱焼入れ処理を施しても、電縫溶接部の焼入れ硬さの低下が抑制され、耐久性に優れた部材となる。

(もっと読む)

電縫鋼管の矯正方法

【課題】400℃以上AC3変態点以下の温度域で絞り圧延した後、所定の長さに切断して得られる断面略丸形状の電縫鋼管を、その真直度を高めるために、クロス配置した上下一対の回転矯正ロールで回転させつつ前進させて回転矯正する際、溶接ビード部のねじれ角を所定範囲内とすることができる電縫鋼管の矯正方法を提供する。

【解決手段】上下一対の回転矯正ロールの軸芯のなすクロス角を90度以上105度以下とした。

(もっと読む)

建築用低YR角鋼管の製造方法

【課題】電縫鋼管の製造設備を用い、ロール成形法により建築用低YR角鋼管を能率よく製造する製造方法を提案する。

【解決手段】電縫鋼管の素材として成分が、質量%で、C:0.05〜0.20、Si:0.55以下、Mn:0.40〜1.60、P:0.030以下、S:0.015以下、Ti:0.005〜0.035、N:0.0060、残部部Feおよび不可避的不純物であり、かつベイナイト比率が5%以上50%以下である帯鋼を用い、電縫鋼管の造管工程で角鋼管の管軸方向に圧縮ひずみを付与する建築用低YR角鋼管の製造方法。

(もっと読む)

1 - 20 / 39

[ Back to top ]