Fターム[4E063CA01]の内容

Fターム[4E063CA01]に分類される特許

1 - 20 / 34

曲げ加工部材、レール状部材及び画像形成装置

【課題】曲げ加工部材の折り曲げ部を挟んだ両面において高精度な平坦精度を得ることができる曲げ加工部材、並びに、その曲げ加工部材を用いたレール状部材、及び、画像形成装置を提供する。

【解決手段】板材を折り曲げて成形される形状の折り曲げ部を有する曲げ加工部材において、前記折り曲げ部の凹面側の曲率半径rを前記板材の板厚t以下とするとともに、前記折り曲げ部の凸面側に前記折り曲げ部の長手方向に垂直な複数の溝を有し、前記溝は、折り曲げ部を挟んだ両面側に開口し、底部が前記両面側の開口を結んだ直線状に形成され、前記溝の直線状の底部の長さLが前記曲率半径rの2倍よりも大きく、前記溝の最深部の深さdが前記板材の板厚tよりも小さい。

(もっと読む)

精密に折畳まれた高強度の耐疲労性構造部及びそのための薄板を設計及び製造する技術

【課題】薄板材の設計及び精密折畳み、及びそれからの構造部の製造の技術を提供する。

【解決手段】精密折畳み、高強度、耐疲労性構造部及びそのための薄板を設計及び製造する方法。この技術は、曲げ線(45,245,345,445,543)に沿った薄板材(41,241,341,441,541)の精密曲げの方法を含み、スリット又は溝(43,243,343,443,542)のような曲げストラップ形成構造部で形成された薄板材を開示する。この方法は、曲げ線(45,245,345,445,543)に沿って曲げる時に薄板(41,241,341,441,541)の精密曲げを生成するために、軸線方向に間隔を置いた関係で薄板材を通って縦方向に延びるスリット又は溝(43,243,343,443,542)を設計する段階、及び、次にそれを別々に形成する段階を含む。曲げストラップは、その強度及び耐疲労性を増す構成及び配向を有する。

(もっと読む)

車両フレーム部品、および車両フレーム部品の製造方法

【課題】車両フレーム部品の材料に非常に高い強度を有する高張力鋼板を選択する場合であっても、この鋼板に皺を生じさせてしまうことなく、綺麗に弓形に曲がる形状となる成形品とする。

【解決手段】連接部位30には、連接部位30の延在方向に沿って延びつつ2つの側壁部位21,25同士の間に向けて突き出す連接側突条部35が設けられている。センターフレーム20の材料に非常に高い強度を有する高張力鋼板を選択してセンターフレーム20として弓形に反らせて曲げられる形状に成形するような場合であっても、この成形により生ずる余分な肉余り部分を、連接側突条部35として2つの側壁部位21,25同士の間に向けて突き出させることができる。センターフレーム20として弓形に反らせて曲げられる形状に成形するような場合に、このセンターフレーム20として皺を生じさせないように肉余り部分を逃がすことができる。

(もっと読む)

板材の折曲げ加工方法及び残留応力増減装置

【課題】ワークの切断縁における残留応力を増減して、反りの少ない折曲げ加工を行う方法を提供する。

【解決手段】切断手段によって切断した切断縁を対向する両側に備えた板状のワークを、前記両切断縁の間において曲げ加工を行う板材の折曲げ加工方法であって、前記ワークの切断時に生じた前記両切断縁の残留応力を増減した後に前記ワークの折曲げを行う板材の折曲げ加工方法であり、前記ワークの前記両切断縁の残留応力によりワークの曲げ稜線に発生する曲げモーメントMrsを演算すると共に、ワークの折曲げにより前記曲げ稜線に発生する曲げモーメントMzを演算し、ワークの折曲げ加工中に発生する曲げモーメントMを、(Mrs−Mz)により演算し、この曲げモーメントMにより長手方向の反り曲率ρzを演算し、この反り曲率ρzと目標値の反り曲率ρz0との差を許容範囲内にすべく、前記残留応力を増減する板材の折曲げ加工方法である。

(もっと読む)

プレス板曲げ加工方法

【課題】フェライト系ステンレス鋼板を用いて90°以上のプレス板曲げ加工を行う場合であっても、曲げ部の内側の折れこみの発生を抑制防止する。

【解決手段】SUS430等のフェライト系ステンレス鋼板から成る板材1を180°折り曲げるはぜ折り加工の場合、板材1を90°曲げる第1工程及び90°以上曲げる第2工程の内型の角Rを板厚の0.25倍以上0.75倍以下とすることで、第1工程後も、第2工程後も曲げ部内側面に折れこみは発生せず、しかしながら板材1の曲げ部内側部分に適切な加工硬化が発生し、その結果、第3工程のはぜ折り工程でも、曲げ部内側面に折れこみは発達せず、最終的にも折れこみのないはぜ折り加工が可能となる。

(もっと読む)

金属板の曲げ加工時の限界条件の決定方法及びプレス成形時の金属板の曲げ加工部の不具合の予測方法

【課題】精度に優れたプレス成形時の金属板の曲げ加工部の不具合の予測方法を提供する。

【解決手段】金属板3に張力を印加した状態で金属板3に先細り形状のパンチ2を押し込んで曲げ加工を実施する際、張力及びパンチ2の先端半径を適宜変更して曲げ加工を行い、金属板3の曲げ部にネッキング、割れまたは破断を発生させない限界条件を、張力とパンチ3の先端半径との関係で予め求めておき、プレス成形金型を用いて別の金属板に曲げ加工部を設けるプレス成形をする際に、曲げ加工部に加わる加工時の張力を予め予測し、加工時の張力に基づき、限界条件を参照して、曲げ加工部におけるネッキング、割れまたは破断の発生の有無を予測するプレス成形時の金属板の曲げ加工部の不具合の予測方法を採用する。

(もっと読む)

金属板の曲げ加工用金型

【課題】 一対のダイ部材に偏荷重が作用しても互いに先端縁同士が離間することなく接合状態を保持しながら均等に揺動できるようにし、折り曲げ精度の向上を図る。

【解決手段】 金属板Wを受ける受け面11を有しこの受け面11の先端縁12同士が接合しながら基台1に設けた支点部13を支点として揺動させられる一対のダイ部材10を備え、ダイ部材10の平面位置Xにおいて載置された金属板WをポンチPにより押圧することによりダイ部材10を傾斜位置Yに移動させて金属板を折曲形成するもので、各ダイ部材10の裏面側にこのダイ部材10の先端縁12側から基端16側に向けて順次突出する複数の凸部15を設け、基台1には、各凸部15に夫々対応して設けられダイ部材15の揺動時に先端縁12同士の接合が保持されるように凸部15の先端側の外側面が摺接してガイドされるガイド面21を有したガイド凹部20を形成した。

(もっと読む)

板材の曲げ限界値判定方法とこれを用いたプレス加工部品の曲げ割れ判定方法

【課題】板材の曲げ限界値を正確に判定することができる板材の曲げ限界値判定方法と、これを用いてプレス加工部品の曲げ割れを正確に判定することができるプレス加工部品の曲げ割れ判定方法を提供する。

【解決手段】本発明の板材の曲げ限界値判定方法は、V型パンチ1とV型ダイス2とにより厚さtの板材をV曲げし、割れ発生の有無により板材の曲げ限界値を判定する方法であって、V型パンチの先端Rを0.1<R/t<100の範囲で変化させ、かつそれぞれのR/tについてV型ダイスのスパンWを1<W/t<1000の範囲で変化させて割れ発生の有無を観察し、板材の曲げ限界値をRとWの関数として決定する。板材の曲げ限界値としてV曲げされた板材の外側の最大ひずみを用いることが好ましい。この方法で求めた板材の曲げ限界値を用い、プレス加工部品の曲げ加工部分の割れ発生の有無を数値計算により予測することが可能となる。

(もっと読む)

曲げプレス

【課題】曲げ加工されるワークのスプリングバックおよびプレスフレームの撓みの影響を測定し、補正することのできる曲げプレスを提供する。

【解決手段】上型30が長手方向に複数の切欠き部31を有しており、切欠き部31に測定センサ50が設けられており、下型40が長手方向に並んだ複数の小下型40a〜40eからなり、小下型40a〜40eに高さを調整する調整機構60を備える曲げプレスである。ワークWが上型30に隠れることがなく曲げ位置近傍で曲げ角度を測定することができる。ワークWの長手方向の複数の部位の曲げ断面形状からプレスフレーム10の撓みの影響を測定することができる。小下型40a〜40eごとに高さを調整し、ワークWのスプリングバックとともに、プレスフレーム10の撓みの影響も補正することができる。

(もっと読む)

金属缶胴の製造方法

【課題】板厚の薄い金属板を素材とする場合でも、適正な形状の角筒型缶胴を効率的に製造することができる金属缶胴の製造方法を提供する。

【解決手段】金属板の円筒体を被成形材とし、断面山形状の加工面を有する外型により、円筒体を内側方向に押圧して側壁部を成形するとともに、先端に断面円弧状の加工面を有する内型により、円筒体を外側方向に押圧して角部を成形する金属缶胴の製造方法であって、外型加工面の開角θ(°)、外型加工面の頂部の曲率半径R(mm)、内型加工面の曲率半径r(mm)、金属板の板厚t(mm)および金属板の降伏強度σ(N/mm2)が特定の関係を満足する条件で、外型と内型による缶胴の成形を行う。

(もっと読む)

曲げ限界ひずみ測定法、曲げ割れ判定方法、及び曲げ割れ判定プログラム

【課題】板状素材に対して板厚方向にひずみ勾配を有する曲げ変形を行う場合における曲げ限界ひずみを正確に測定する方法と、その測定値を利用して有限要素法による成形解析結果から曲げ破断を効果的に予測判断することができる曲げ割れ判定方法と、そのためのプログラムを提供する。

【解決手段】板状素材の断面に罫書き線を入れて曲げ限界ひずみを測定し、この板状素材からなる曲げ成形品の成形解析出力結果から、曲げ成形部位とその最外層曲げ中心部の伸びひずみとを抽出し、この伸びひずみを前記曲げ限界ひずみと比較して曲げ割れの有無を判定する。

(もっと読む)

金属缶胴の製造方法

【課題】板厚の薄い金属板を素材とする場合でも、適正な形状の角筒型缶胴を効率的に製造することができる金属缶胴の製造方法を提供する。

【解決手段】金属板から得られた円筒体aを被成形材とし、コーナー状の加工面40を有する外型4と、先端に断面円弧状の加工面30を有する内型3とを用い、円筒体aの内側に位置する内型3と円筒体aの外側に位置する外型4とにより、角筒の角部となるべき円筒体部分を挟圧して角部の成形を行うに当たり、外型加工面40の開角θを90°未満とし、且つ外型加工面40の開角θ、内型加工面30の曲率半径r、金属板の板厚tおよび金属板の降伏強度σが所定の条件を満足するように角部の成形を行う。

(もっと読む)

ダイ

【課題】厚板を折曲げ対象とするダイにおいて、パンチと直接当接して原点位置決めを行うことのできるダイを提供する。

【解決手段】ダイ本体3に備えたV溝9の上部に、板状のワークWの折曲げ加工時にワークWと接触する傾斜した円滑なワーク接触面11A,11Bを前記V溝9内に突出して備えたダイ1であって、前記V溝9の底部に、パンチ先端を当接するためのV字形状のパンチ先端当接面15を備え、このパンチ先端当接面15における傾斜面15A,15Bは、前記ワーク接触面11A,11Bと同一平面の傾斜面17A,17Bに形成してあり、前記ワーク接触面11A,11Bの硬度よりも前記パンチ先端当接面15の硬度を小さくしてあり、前記ワーク接触面11A,11Bの幅寸法よりも前記パンチ先端当接面15における傾斜面15A,15Bの幅寸法を小さく形成してある。

(もっと読む)

板曲げ装置

【課題】曲げ加工後の板材に擦り痕が生じ難い板曲げ装置を提供する。

【解決手段】板材Aの曲げ型面1が形成されたダイス2と、板材Aを曲げ型面1に押し付ける押圧面3が形成された押圧部材4と、押圧面3を曲げ型面1に向けて押し付ける加圧機構と、押圧面3の押し付けに際して、押圧部材4の移動方向を、押圧面3が板材に対する押圧箇所Q1,Q2,Q3を支点にして曲げ型面1に向けて傾動するように案内するガイド機構とを備えている。

(もっと読む)

ローラ加工装置

【課題】 加工物の被加工部を一対のローラ間隙に通過させて挟圧加工するローラ加工装置の提供。

【解決手段】 本発明のローラ加工装置は、加工物の被加工部を一対のローラ間隙に通過させて挟圧加工するローラ加工装置において、被加工物の作業基盤平面に、ローラ回転軸を垂直にして少なくとも4つのローラを略四角形状に配設し、配設された4つのローラの互いに隣り合うローラ周面の間隙を挟圧部とし、少なくとも直線方向に位置する2つの挟圧部を直線的に連続して通過する加工ラインを少なくとも2つ、前記4つのローラ配置の略中心を交点とする十字状に設けたことを特徴とする。

(もっと読む)

ロボットによる曲げ加工方法及びその装置

【課題】ロボットグリッパとワーク間の位置決め誤差を解消することにより、ワークの腰折れに基づく不良製品の発生を除去する共に、ロボットグリッパへの過負荷に基づく損傷を防止するロボットによる曲げ加工方法及びその装置を提供する。

【解決手段】(1)ラム20を起動させ、パンチPがロボットグリッパ14で把持されたワークWと接触したときに、該ワークWがロボットグリッパ14から解放された後、(2)ロボットグリッパ14をワークWの跳ね上がり動作に追従させ、該ロボットグリッパ14が目標角度位置まで追従したときにそこに待機し、(3)その後、ラム20が限界位置に到達して停止し当該工程における曲げ加工が終了した後該ラム20が逆方向に起動し、ワークWの荷重がゼロになると同時に、上記目標角度位置に待機したロボットグリッパ14がワークWを把持する。

(もっと読む)

曲げ成形品及びその成形方法

【課題】支持片等の基部から延出された脚部が変形し難い曲げ成形品及びその成形方法を得る。

【解決手段】曲げ成形品としてのドームランプブラケット10は、寄せ曲げ部52に曲げ成形を施すと、補強側基部40が脚側基部18の側へ寄り、これにより、脚部20の先端に形成された脚側接合部28に補強部44の先端に形成された補強側接合部50が重なり合う。これにより、脚部20の厚さ方向に沿った外力が脚部20に作用した際には、補強部44が外力に抗し、脚部20の変形を防止又は効果的に抑制できる。しかも、ドームランプブラケット10の展開状態では、脚側基部18と脚側接合部28との間に補強側接合部50が位置するので、展開状態でのドームランプブラケット10を1枚の板状にできる。

(もっと読む)

曲げ加工装置

【課題】フランジ寸法の測定装置を有する曲げ加工装置において、測定時間を短縮すると共に、次加工に役立つ突当位置補正値を算出することにより、測定効率の向上を図り、既存の装置を利用することにより、測定装置の設置時間を短縮し、曲げ角度が90°のみならず鋭角や鈍角のワークを測定対象とすることにより、測定対象の範囲を拡大する曲げ加工装置を提供する。

【解決手段】フランジ寸法の許容値を含む製品情報を入力し、位置決めされたワークWの姿勢状態を画像として検出処理すると共に、該検出処理したワーク位置決め姿勢状態に基づいて、一旦曲げ加工されたワークWのフランジ寸法を算出した後、該算出されたフランジ寸法が許容値内に無い場合には、両者の差に基づき、突当10,11位置の補正値を算出する。

(もっと読む)

ダイ金型,折曲げ加工方法及び装置

【課題】ワークの折曲げ加工時に、曲げ荷重に不連続点が生じるダイ金型及びこのダイ金型を用いた折曲げ加工方法、装置を提供する。

【解決手段】ワークの折曲げ加工を行うためのダイ金型であって、V字形状の曲げ溝3の傾斜面5と上面7との交差部である肩部に、第1の曲面9と第2の曲面11とを不連続に接続した不連続接続部13を備えている。ワークWの折曲げ加工は、パンチ17の位置制御を行なってワークWを目標角度に折曲げ加工するとき、ダイ金型1の曲げ溝3に予め設定した既知の不連続点A及びこの不連続点Aに対応した既知の不連続点対応角度(Aθ)を基にして、ワークWの折曲げ加工を行う際の実際のストローク位置ST(A)と理論ストローク位置ST(A)との差を演算して、ワークWの目標角度αに対する実ストローク位置ST(α)を演算してパンチ17の位置制御を行うものである。

(もっと読む)

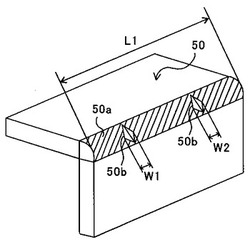

プレスブレーキ用パンチおよびダイ

【課題】局部的な摩耗を防止して金型寿命を延ばすことができ、しかも比較的安価なプレスブレーキ用パンチおよびダイをそれぞれ提供する。

【解決手段】プレスブレーキ用金型のパンチ2において、当該パンチ2における長手方向の一部の区間L1でかつ当該パンチ2の先端部2aにのみ放電加工により硬質皮膜5を形成する表面硬化処理を施す。一方、プレスブレーキ用金型のダイ3において、当該ダイ3における長手方向の一部の区間L2でかつV溝4の肩部4aにのみ放電加工により硬質皮膜5′を形成する表面硬化処理を施す。

(もっと読む)

1 - 20 / 34

[ Back to top ]