Fターム[4E068DA01]の内容

Fターム[4E068DA01]に分類される特許

81 - 92 / 92

工作物にキャビティを生成する方法および装置

レーザ光線で層状に物質を除去して工作物にキャビティを生成するとき、キャビティの側壁をレーザ光線および/もしくは処理手段ならびに/または超音波で処理する。  (もっと読む)

(もっと読む)

レーザ加工方法および装置

【課題】ワーク表面形状が平坦でなくても、加工点へのレーザ光照射を充分に実施できるレーザ加工方法およびレーザ加工装置を提供する。

【解決手段】レーザ加工装置は、複数(ここでは2つ)のレーザ光12a,12bをワークWの同一加工点pで集光するための複数の集光光学系11a,11bと、各集光光学系11a,11bが搭載され、加工点pを回転支点として各集光光学系11a,11bの光軸を回転させるための回転装置20で構成される。

(もっと読む)

レーザーマーキングされた小径回転切削工具

【課題】小さな文字でも読みやすくレーザーマーキングによる識別性を高めた回転切削工具を提供することを課題とする。

【解決手段】エンドミル、ドリル等のレーザマーキングされた回転切削工具において、該回転切削工具は超硬合金からなり、該レーザマーキングは、最大高さ面粗さRz2μm以下に仕上げ加工された略フラット部に行うことを特徴とするレーザマーキングされた回転切削工具であり、より好ましくは、該略フラット部は、シャンクの端面2である。

(もっと読む)

砥粒及び砥石

【課題】 高硬度の物性を有する砥粒に自生発刃作用を付与し、ツルーイングの回数を削減することが可能な砥石を提供することを課題とする。

【解決手段】 砥石2は、レーザの照射を受けた砥粒1と、ビトリファイドボンドからなる結合剤4とを混合し、金属製の台金5の砥石形成面5aに高温の焼結炉内で焼結し、強固に接着して形成される。ここで、砥石2に使用される砥粒1は、レーザの照射を受けることによって、内部の結晶構造が変位し、結晶欠陥CDが生成される。そして、工作物と接触することによって負荷を受けると、結晶欠陥CDの生成された結晶面から劈開し、微小破砕片9が脱落する。これにより、砥粒1の表面に新しい切れ刃10が創生する。

(もっと読む)

106〜109Wcm−2の範囲の放射照度と、10〜50kHzの範囲の繰返し率とを有するレーザを使用する硬質材料の加工処理装置及び加工処理方法

【課題】106〜109Wcm−2の範囲の放射照度と、10〜50kHzの範囲の繰返し率とを有するレーザを使用する硬質材料の加工処理装置及び加工処理方法

【解決手段】硬質材料の加工処理装置は、レーザフライス加工またはレーザ切削用途のために、スキャナ(20)を用いて材料上を走査される高繰返し率の高放射照度レーザパルスを生成するレーザ(10)を備える。

(もっと読む)

レーザを有するマーキング装置

レーザと固定エレメントとを有するマーキング装置においては工作物の特に簡単で、迅速でかつ正確なマーキングはマーキング装置が角度計を有していることで達成された。  (もっと読む)

(もっと読む)

マイクロレンズ用凹部付き基板の製造方法および透過型スクリーン

【課題】 本発明は、ウェットエッチングの際にエッチングマスク膜が除去されたり破れたりするのを防止して、十分に等方性エッチングを進行させることのできる、マイクロレンズ用凹部付き基板の製造方法を提供することを目的とする。

【解決手段】 本発明は、基板(10)表面にエッチングマスク膜(12、14)を形成する工程と、各凹部が形成される領域にレーザを照射して、該領域に貫通孔(16)を形成するとともに、エッチングマスク膜(12、14)全体を加熱により変質させる工程と、貫通孔(16)によって露出された基板(10)の表面にエッチング液を接触させることによって、基板表面に凹部(20)を形成する工程と、を含むことを特徴とするマイクロレンズ用凹部付き基板(S)の製造方法を提供する。

(もっと読む)

レーザによる加工方法

【課題】 デバイスの高性能・高機能化、小型・微細化、集積化の要求に対し、それらのデバイスを実現するための微細加工に適したレーザによる加工方法を提供する。

【解決手段】 被加工物1の表面上に複数のマスク2a,2b,2cを配置した後、レーザ3を走査しながらマスク2a,2bの表面に照射することにより、レーザ3でマスク2a,2bを除去し、除去された部分からレーザ3による被加工物1の表面加工を進行させる。

(もっと読む)

焼結された成形体の溶接方法

残留気孔率を持ちかつ後になって生じる溶接継ぎ目(3)の範囲をレーザ光線(4)により溶融される焼結された成形体(1)の溶接方法が説明される。密な溶接継ぎ目を得るため、成形体(1)の溶融中に成形体(1)の気孔からの空気の酸素が、溶接継ぎ目の範囲において脱酸剤により少なくとも充分に結合され、微細に分散する感化物の形で溶接継ぎ目(3)へ埋込まれる。 (もっと読む)

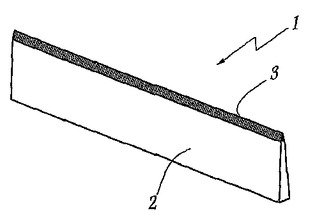

切断刃の製造方法及び切断刃

切断具、特にナイフ、ハサミ、のこぎり、家庭用品、又は工業機械の刃の製造方法であって、刃(1)は、鋼鉄又はステンレス鋼の合金製であり、その周囲の少なくとも1部にわたって延びる、少なくとも1つの刃先(3,103)を持ち、以下の段階を有することを特徴とする方法:a)刃の本体(2, 102)が、刃先もしくは各刃先(3, 103)の近傍に少なくとも1つの自由縁(F;4)を有するようにし、b)粉末状(5, 105)の、刃本体の硬度よりも高い硬度の補完材料(M, M')を少なくとも1つの自由縁(F, 4)に投射し、c)自由縁(4, F)の少なくとも一部にビード(6)やストリップ(109)を形成するため、粉末状の補完材料(5, 105)にレーザー光線(8)を照射し、d)刃先(3, 103)を補完材料(M, M7)でできたビード(6)又はストリップ(109)に形成する。この方法で製造された刃を備えた切断具は、刃の刃先の高い耐磨耗性を示す。  (もっと読む)

(もっと読む)

光学部品用型

高精度な型を製造する方法を提供し、それにより、要求される外形の設計を整合する外形が、例えば、ダイヤモンド研削ホイールまたは/およびダイヤモンド回転ポイントを使用して、硬質な型材料(41)に彫られる。研削ホイール/回転ポイントの使用により導入される固有の不正確性および誤差(49)は、要求された外形設計からのずれを決定するために計測される。その後、超高速短パルスレーザーは、要求通り該ずれを切除するために起動され、それによって、該誤差が修正され、および要求形状の外形に一致する。さらに、薄膜(1602)は、レーザーの切除工程の前か後に外形上に形成され得、ここで、誤差計測およびレーザー切除処理により、それぞれ、該薄膜表面上の誤差を検出および切除する。さらに、該レーザー切除処理は、誤差および不完全部を取り除くために、例えば、不正確な型から形成される光学レンズ(1400)に直接適用され得る。  (もっと読む)

(もっと読む)

工具の非接触調整方法および装置

【課題】 実際に加工に関与する作用砥粒数および砥粒形状を調整する砥石のツルーイングを非接触で高精度に行えるようにして、高精度、高能率の加工を可能とする工具の非接触調整方法を得ること。

【解決手段】 砥石30の最外周の砥粒7に砥石30の接線方向からレーザ光12を照射することで砥石のツルーイングを行う。

(もっと読む)

81 - 92 / 92

[ Back to top ]