Fターム[4E068DA01]の内容

Fターム[4E068DA01]に分類される特許

21 - 40 / 92

レーザ加工装置およびレーザ加工方法

【課題】レーザ照射部から照射されるレーザ光の時間的間隔を極力一定にし、ひいては、加工を均一にすること。

【解決手段】レーザ加工装置は、被処理体60を保持する保持部20と、CWレーザからなるレーザ光Lを照射するレーザ発振部11と、該レーザ発振部11から照射されるレーザ光Lを遮断することでパルス状のレーザ光Lを形成するスイッチ部12とを有するレーザ照射部10と、保持部20および前記レーザ照射部10のうちの少なくとも一方を、他方に対して相対的に移動させる移動部30と、を備えている。レーザ加工装置は、複数の加工予定箇所60aの位置情報を記憶する記憶部52と、記憶部52に記憶された加工予定箇所60aの位置情報から次回加工する加工予定箇所60aを適宜選択する選択部51と、選択部51によって選択された加工予定箇所60aを加工するよう移動部30を制御する制御部50も備えている。

(もっと読む)

レーザ穿孔方法

【課題】レーザ光によって溶融した溶融金属による形成しようとする細長い微細径の貫通孔の閉塞を解消できるレーザ穿孔方法を提供する。

【解決手段】金属部材(鋳造用金型30)の上方からレーザ光Sを照射して貫通孔(ガス抜き孔47)を形成するレーザ穿孔方法であって、予め、レーザ光Sが金属部材を通過して射出されるレーザ射出側(キャビティ面38)を隔房99によって密閉し該隔房内にガスGを供給し、その圧力を金属部材のレーザ入射側の圧力より高くするレーザ射出側加圧工程と、レーザ入射側にレーザ光Sを照射するレーザ光照射工程と、照射されたレーザ光が貫通孔を形成して金属部材から射出されるときレーザ射出側に形成されるレーザ射出側開口部(キャビティ面開口部77)を通って貫通孔にガスを吹き込むガス流生成工程と、を含み、照射されたレーザ光によって溶融された金属部材の溶融金属Mがレーザ射出側開口部を閉塞することを防止する。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 アシストガスや液体を用いずにレーザ加工に対する加工除去物の影響を抑制し、加工効率を向上させることができるレーザ加工装置およびレーザ加工方法を提供すること。

【解決手段】 加工対象物Wにレーザ光を照射して加工する装置であって、第1のレーザ光L1を加工対象物Wが加工可能なレーザ光強度に集光して加工対象物Wの加工面に照射する第1のレーザ光照射機構2と、第2のレーザ光L2を加工対象物Wが加工されないレーザ光強度に集光して第1のレーザ光L1と同時に該第1のレーザ光L1による加工点の周囲に照射する第2のレーザ光照射機構3と、を備えている。

(もっと読む)

ドリルの識別記号付与方法

【課題】 ドリルに対して識別記号が鮮明に付与することができる識別記号付与方法を提供すること。

【解決手段】 本発明のドリルの識別記号付与方法は、ドリルの表面に、第1スキャンスピードでレーザー照射して識別記号パターンの下地処理を行う工程、前記下地処理されたドリル表面に、前記第1スキャンスピードより低い第2スキャンスピードでレーザー照射して識別記号パターンを印字する工程、および前記識別記号パターンに対して白黒反転させたパターンを前記第2スキャンスピードより高い第3スキャンスピードでレーザー照射して識別記号の端部を処理する工程を包含する。

(もっと読む)

レーザ加工装置およびこれを用いた工具のレーザ加工方法

【課題】 工具等の移動や回転状態に応じたレーザ加工により高い寸法精度が得られるレーザ加工装置およびこれを用いた工具のレーザ加工方法を提供すること。

【解決手段】 被加工対象物Iにレーザ光Lを照射して加工する装置であって、入力されるトリガー信号によりレーザ光を発振して被加工対象物Iに照射するレーザ照射機構2と、回転軸6aに被加工対象物Iを保持して移動または回転させると共に移動ステージの移動変位量または回転軸6aの回転変位量をエンコーダ信号として出力可能な移動機構4と、エンコーダ信号をカウントすると共に任意に設定したカウント数毎にトリガー信号をレーザ照射機構2へ出力するトリガー信号発生回路部5と、を備えている。

(もっと読む)

レーザ加工装置およびレーザ加工方法

【課題】 より高い面精度を得ることができるレーザ加工装置およびレーザ加工方法を提供すること。

【解決手段】 レーザ光を発振して被加工対象物に一定の繰り返し周波数で照射すると共に走査可能なレーザ照射機構と、被加工対象物を保持して移動可能な移動機構と、レーザ照射機構を制御してレーザ光を一定速度の円運動で走査すると共に移動機構を制御して被加工対象物を一定の移動速度で特定の方向に移動させる加工を行い、その際のレーザ光の軌跡群の位置を設定する制御部と、を備え、該制御部が、レーザ光の軌跡群をずらして前記加工を複数回行うと共に、互いに一部が重なるレーザ光の軌跡群のうち一方の軌跡群におけるレーザ光の照射が疎な部分と他方の軌跡群におけるレーザ光の照射が密な部分とを重ねる設定を行う。

(もっと読む)

モルフォ型構造色発色体の製造方法

【課題】モルフォ型構造色発色体を低コストで量産する。

【解決手段】原型基板10の表面を研磨材で研磨する等して粗くし、フェムト秒レーザを照射しつつ走査して原型基板10に微細構造を形成する。その後、電鋳処理して微細構造を金属基板11に転写する。金属基板11の表面を黒化処理し、その上に誘電体多層膜を積層することでモルフォ型構造色発光体を形成する。

(もっと読む)

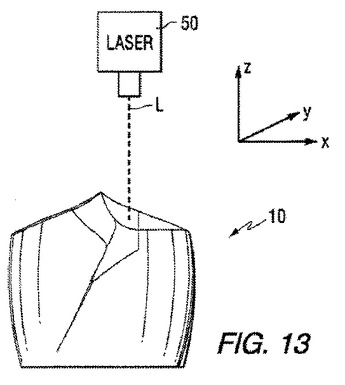

レーザによる回転式切削工具刃の3次元表面成形

レーザ(50)を使用して、点単位の所定の幾何形状を形成するように回転式切削工具(10)の切削端(18)から材料を除去して、回転式切削工具(10)の切刃(20、22)およびこれに隣接する曲面(S)領域を形成する方法が開示される。切削端(18)の表面(S)に垂直な方向の成分(CN)を有する角度(θ)で回転式切削工具(10)の切削端(18)に向かってレーザビーム(L)を出すことにより、比較的複雑な表面および刃形状を形成することができる。レーザビーム(L)は、切削端(18)の表面(S)を複数のパスで横断して出されて材料を除去し、所望の切刃(20、22)およびこれに隣接する3次元曲面形状(S)を形成する。  (もっと読む)

(もっと読む)

高硬度材の加工装置及び加工方法

【課題】高硬度材でなる工具やワークを比較的簡単に加工できる複合加工装置と加工方法を提供する。

【解決手段】主軸台1にレーザ加工ヘッド3と機械加工ヘッド5を取り付け、テーブル13上には研削装置15を取り付け、主軸台1とテーブル13との間でX、Y、Z、B、C軸方向の相対移動が可能な送り軸装置を設ける。工具素材35をテーブル13に取り付けてレーザ加工ヘッド3によって荒加工後、工具素材35を機械加工ヘッド5の主軸9に取り付けて回転させ、研削装置15の砥石車19を回転させながら工具素材35に接触させ、X、Y、Z、B、C軸を移動させて工具素材35の先端刃部を整形仕上げし、刃付け加工する。

(もっと読む)

レーザー光を用いた刃物硬化装置及び刃物硬化方法

【課題】高品質の刃物を低コストで再現性よく得る。

【解決手段】

この刃物硬化装置は、容器100中の水(流体)20中に固定された固定台11と、超短時間パルスの極高尖頭値の電磁界を持つパルスレーザー光を発するレーザー光源12を具備する。固定台11には、硬化処理される刃物30が機械的に固定される。レーザー光源12は超短時間パルスの極高尖頭値の電磁界をもつパルスレーザー光121を発し、刃先面32を照射する。このパルスレーザー光121の照射によって、刃先面32の近傍において光学的及び熱的に圧縮応力を生成し、刃物30全体、あるいはこのパルスレーザー光121に照射される任意の箇所において、圧縮残留応力、高硬度、高剛性等の特性を付与することができる。

(もっと読む)

刃付け方法及び刃付け装置

【課題】高硬度の刃物を、高い再現性、高い量産性で製造する。

【解決手段】レーザー光源11は、概ね5ps(5×10−12s)より短い時間幅を持ち、単位パルス出力の面密度が1J/cm2より小さな、超短パルスのパルスレーザー光、いわゆる非熱的レーザー光を発振することができる。このパルスレーザー光を刃先面22上で集光する集光光学系12が設けられている。刃先面22上の凸部をこの照射箇所221としてこのパルスレーザー光を照射することにより、凸部を除去物30として除去することができ、刃先面22の平坦化を行うことができる。また、流体を刃先面22上に噴出する噴出口13が設けられている。この流体は照射箇所221上を刃先面22に沿って通過するため、パルスレーザー光の照射によって発熱があった場合でも、この流体によって速やかに冷却が行われる。

(もっと読む)

金型補修方法

【課題】金型の補修の作業効率を向上させ、金型の補修にかかる時間を短縮することができる金型補修方法の提供。

【解決手段】金型補修方法のクラック切除工程では、刃物17を用いてクラック21aが生じているキャビティ画成部21Aの部分と共にクラック21aを切除して切除部分21bを形成する。次に、CTスキャン16により切除部分21bの形状を非接触でスキャンし、その結果をCTスキャン16において3次元化したデータとし、CADCAMシステム14へ出力する。次に、CTスキャン16からの3次元化したデータとCADデータとから、レーザー溶接装置10を自動制御するためのレーザー溶接CAMデータを作成するレーザー溶接CAMデータ作成工程を行う。次に、レーザー溶接装置10により切除部分21bに対してレーザー溶接による肉盛り溶接を施す。

(もっと読む)

鋼材の表面改質方法、および表面改質装置

【課題】鋼材の表面の酸化を防止し、強度低下等の悪影響を回避可能な表面改質方法および表面改質装置を提供することを目的とする。

【解決手段】表面改質装置1には、レーザ照射用の照射口7が設けられて工具鋼Wの表面を覆う覆い部材4と、この覆い部材4の内部に不活性ガスを供給するガスボンベBと、照射口7を通してレーザ光を工具鋼Wに照射するレーザ照射装置の照射ノズル2とが備えられている。表面改質を行う際には、工具鋼W上に覆い部材4を載せ(覆い工程)、ガスボンベBから覆い部材4の内部に不活性ガスを導入しつつ、照射ノズル2から覆い部材4の照射口7を通してレーザ光を照射する(照射工程)。これにより工具鋼Wの表面が改質処理される。このとき、工具鋼Wの表面が不活性ガス雰囲気下とされているから、鋼材表面の酸化による強度低下等の悪影響が回避される。

(もっと読む)

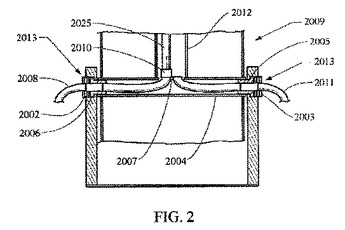

高出力レーザーを使用してボーリング孔を前進させる方法及び設備

レーザーによって地中にボーリング孔を開けるための設備、装置及び方法が提供されている。更に、この設備には、このようなボーリング孔を地中深くまで且つ極めて効率の良い速度で前進させるための高い出力を維持しつつ高出力レーザーエネルギを深いボーリング孔奥へと伝送するための手段と、レーザーの坑底アセンブリと、ボーリング孔から押しのけられた物質を取り除くための流体誘導技術及びアセンブリとが設けられている。  (もっと読む)

(もっと読む)

周期構造の作成方法

【課題】レーザ照射部を走査させて広範囲に周期構造を作成しても走査境界部を目立つことのない周期構造の作成方法および淡い中間色を発色させることが可能な周期構造の作成方法を提供する。

【解決手段】被加工物2に対して、予め、レーザ走査経路の境界領域(レーザ走査境界部3)における結晶粒径を局所的に微細化し、この被加工物2に対して、レーザ走査境界部3が境界となるようにフェムト秒レーザ1を加工閾値近傍のフルエンスで走査させながら加工する。これにより、レーザ走査境界部3での周期および高さが前記境界部以外の領域に対して小さくなる一定範囲内に分布した周期構造5(5A、5B)を作成する。

(もっと読む)

誘電体材料表面のナノ周期構造形成方法

【課題】誘電体材料の表面改質のために超微細ナノ周期構造を形成する方法を提供する。

【解決手段】紫外または可視光である第1の光ビーム5と超短パルスレーザー光である第2の光ビーム16とを被加工物である誘電体材料の表面に同時的に照射する。第1の光ビーム5の照射により誘電体材料表面に自由電子を生成し、さらに第2の光ビーム16照射により、好ましくはプラズモンを生成して、該誘電体材料表面にナノ周期構造を形成する。被加工物は、ガラス、有機ポリマー、セラミック、ダイヤモンドまたは窒化ホウ素などである。さらに、誘電体材料内または表面に金属または半導体を添加すると、表面近傍に自由電子を予め分布させ、プラズモンの生成を効率化できる。超短パルスレーザー光源出力の基本波を第2の光ビーム16、非線形光学素子などによって変換された高調波を第1の光ビーム5とする実施形態も可能である。

(もっと読む)

機械加工処理の信頼性を改良するための方法および装置

マシンヘッドにおける損傷に対する保護に寄与するための工程であって、マシンヘッドは、透明な液体ジェットにガイドされたレーザー光線LBを、工作物の処理のために光軸に沿ってノズル3を利用して発射する工程が特許請求されている。工程は以下のステップを含んでいる。第1に、穴のない鋼プレート(保護プレート20)が、液体ウォータージェット(WJ)の発射前に保護チャンバ(10)の前面に固定される。その後、透明な液体ジェット(WJ)にガイドされたレーザー光線(LB)が発射され、穴のない鋼のプレートブランクに衝突し、穴のない鋼のプレートブランクに通過穴を加工する。通過穴(23)は、透明な液体ジェット(WJ)にガイドされたレーザー光線(LB)の断面にほぼ一致したサイズを有する。通過穴(23)を備えた鋼プレート(20)は光軸上に正確に配置された通過穴(23)を備えた保護プレートを提供する。したがって、さらなる位置合わせは必要ない。さらに、透明な液体ジェット(WJ)にガイドされたレーザー光線(LB)を利用して工作物を処理するための装置が特許請求されている。装置は、液体ジェット(WJ)にガイドされたレーザー光線(LB)を生成するための連結ユニット(CU)を備えたレーザーヘッドと、連結ユニット(CU)の開口部(5)に組み付けられた保護チャンバ(10)と、保護チャンバ(10)に交換可能に固定され且つ第1チャンバ(10)の出口(15)から離間して組み付けられた保護プレート(20)と、を具備し、保護プレート(20)は透明な液体ジェット(WJ)にガイドされたレーザー光線(LB)の通過のための穴(23)を備え、処理された工作物から飛散した破片から第1チャンバ(10)の流出口(15)を保護している。  (もっと読む)

(もっと読む)

カッター

【課題】ダイヤモンド等の砥粒を含むカッターにおいて、チップを形成するボンドを高強度化することで切り刃を薄くし、切削抵抗を低減して高速切断ができるカッターを提供することである。

【解決手段】上記課題は、ボンドと基板を接合する部位の成形密度を均一に高密度することで達成でき、砥粒層の内部に半径方向に向かって延びる板部が介在し、板部を挟んで対抗するボンド同士を繋ぐための突き抜け孔が形成されているカッターにおいて、突き抜け孔を形成する壁部が基板の半径方向と鉛直な方向に対して傾斜して設けることにより解決される。

(もっと読む)

刃先の加工方法、刃部材、抜き型の製造方法および抜き型

【課題】微視的レベルでも鋭利で、先端部に凹凸がなく、かつ、十分な硬度および耐久性を有する刃先を備えた刃部材を実現し得る加工方法を提供すること。

【解決手段】本発明の刃先の加工方法は、切削加工により形成された刃先のバリに超短パルスレーザーを照射して該バリを除去する。好ましくは、超短パルスレーザーのパルス幅は、200フェムト秒〜3ピコ秒である。好ましくは、超短パルスレーザーのフルエンスは、1.0J/cm2〜2.0J/cm2である。好ましくは、本発明の刃先の加工方法は、超短パルスレーザーを刃先に鉛直上方から照射する。

(もっと読む)

金型の加工方法

【課題】隣接して照射するレーザ光による熱の影響がなく、研削または切削された成形部を高精度に仕上げ加工を行うことができる金型の加工方法を提供する。

【解決手段】金型4に設けた成形部5上の一点にレーザ光9を照射しながら前記金型4を一定回転数回転させた後、前記レーザ光9を一定量移動させ再び一定回転数回転させることを繰り返すことで前記成形部5の仕上げ加工を行う加工方法であって、前記レーザ光9の移動は、成形部5断面の稜線に沿って一定の間隔で順次移動させた。

(もっと読む)

21 - 40 / 92

[ Back to top ]