Fターム[4E087EC57]の内容

鍛造 (11,151) | ダイス、ダイ、ポンチの形状、構造 (938) | 背圧付与を行うもの (19)

Fターム[4E087EC57]に分類される特許

1 - 19 / 19

鍛造加工装置

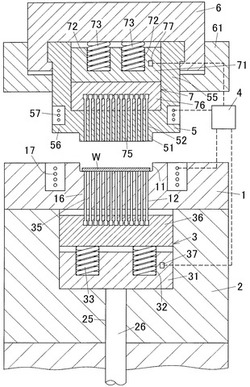

【課題】付勢手段の温度変化による背圧の変動を防止できる鍛造加工装置を提供する。

【解決手段】本発明は、鍛造素材Wを金型を用いて塑性変形させて、ピン状突起92,94が形成される鍛造加工品を成形する鍛造加工装置を対象とする。鍛造素材Wの塑性変形時に、金型におけるピン状突起92,94を成形するための突起成形孔12,52内に流入する鍛造素材Wとしての金属材料に対し、付勢手段33,73の付勢力に基づき背圧を付与する背圧付与機構3,7と、背圧付与機構3,7における付勢手段33,73の周辺温度を検出する温度検出器37,77と、付勢手段33,73に熱を伝達する伝熱手段17,57と、温度検出器37,77により検出される温度に基づき、伝熱手段17,57の駆動を制御して、付勢手段33,73の温度を調整する温度調整手段とを備える。

(もっと読む)

鍛造加工方法および鍛造加工装置

【課題】金型の簡素化を図ることができる鍛造加工方法を提供する。

【解決手段】本発明の鍛造加工方法は、一端側がワーク設置孔31、他端側がワーク成形孔32に構成された貫通孔を有するダイス本体3を用いる。そのダイス本体3の貫通孔に鍛造素材および1次成形品W1を設置した状態で、貫通孔31,32の一端側からパンチ1を打ち込むことにより、鍛造素材を1次成形品W1に成形する1次成形工程と、1次成形品W1を2次成形品W2に成形する2次成形工程とを同時に行って、2次成形品W2を貫通孔31,32の他端側から排出する。

(もっと読む)

ヘリカル内歯ギヤの加工方法及び金型

【課題】ヘリカル内歯ギヤの鍛造加工に於て、未充填部Xを縮小させて、歩留りを向上する。

【解決手段】サイジング成形時の背圧Fを上方位置の歯形成形部14の素材Mに作用させるヘリカル内歯ギヤの加工方法である。

(もっと読む)

閉塞鍛造装置

【課題】 従来技術では外部圧力発生装置と、外部圧力発生装置からプレス機械のスライド及びボルスタまでの配管と、ダイ位置規制装置が不可欠で、閉塞鍛造装置が高価にならざるを得なかったが、本発明はこれらの欠点を解決するための閉塞鍛造装置を提供する。

【解決手段】 プレス機械に取付けて使用する対向する一対のダイセットプレート(20)及び(40)において、ダイセットプレート(20)には可動ダイ(21)と、固定パンチ(23)と、ダイ側ピストン(24)と、、液体(27)と、前進用ピストン(29)を設け、ダイセットプレート(40)には固定ダイ(41)と、可動パンチ(43)と、パンチ側ピストン(44)と、液体(47)と、後退用ピストン(49)を設け、成形時における可動ダイ(21)と固定ダイ(41)の当接する力を、液体(27)と液体(47)を介して固定パンチ(23)と可動パンチ(43)の潰し成形する力に変換させるとともに、可動パンチ(43)の位置を制御することを特徴とする。

(もっと読む)

鍛造用金型

【課題】前方押し出しで成形した前方先端部位の隅部が水平断面形状において鋭角状になるような鍛造製品を製造する場合であっても、1回の鍛造工程で製造して生産性を向上することができ、割れ等の成形不良も発生しないようにする。

【解決手段】この発明の鍛造用金型11は、鍛造素材5を下降方向前方に押し出して成形することにより、前方先端部位93の隅部が水平断面形状において鋭角状になる鍛造製品9を製造する際に使用する金型であり、前方先端面93bを下方から押圧する背圧付与用金型34が、前方先端部位93の形成が開始される開始位置Mより所定距離Dだけ下方で、押し出されてくる鍛造素材5を待機するとともに、潤滑剤が溜まる領域を形成していることを特徴としている。

(もっと読む)

金属製部材の塑性加工方法及び塑性加工装置

【課題】円筒部19の先端縁部に欠肉等の欠陥が生じる事を防止して、この円筒部19の先端縁部の形状が良好な金属製部品を安定して得られる塑性加工方法及び塑性加工装置を実現する。

【解決手段】主パンチ29とリングパンチ30とから成るパンチユニット24を使用する。先ず、ダイス23の成形孔25内にこのパンチユニット24を進入させ、前記主パンチ29及び前記リングパンチ30により素材13を前記成形孔25内に押し込み、この素材13を構成する金属材料をこの成形孔25内に充満させる。その後、前記主パンチ29を更にこの成形孔25内に押し込んで、前記金属材料の一部をこの成形孔25の開口に向けて、前記リングパンチ30を押圧しつつ流動させる。そして、この成形孔25の内周面と前記主パンチ29の外周面と前記リングパンチ30の先端面とにより囲まれる部分で、前記円筒部19を形成する。

(もっと読む)

段部付きシャフトの製造方法及びアーマチャシャフトの製造方法、並びに段部付きシャフトの成型装置

【課題】本発明の目的は、先端部の径が本体部より小さく形成される段部付きシャフトを製造する際の先端部絞込み加工において、先端部に十分な絞込み加工圧力を伝達して絞込み加工を確実に行うことが可能な段部付きシャフトの製造方法及びアーマチャシャフトの製造方法、並びに段部付きシャフトの成型装置を提供することにある。

【解決手段】第1の弾性部材5を収縮させて第1の型2を第2の型3に圧接させて第2の型3に第1の弾性部材5から付加された押圧力を伝達し、第2の弾性部材7が、第2の型3から伝達された押圧力に対する復元力により第2の型3を第1の型2の配設される方向へ押し返すよう作用させるとともに、加圧ピン1の端部を被成型物Gに圧接させて被成型物Gを小径部31cへ向けて押圧し、復元力と加圧ピン1の押圧力により被成型物Gの先端部にテーパ部31b及び小径部31cに整合する形状を形成する。

(もっと読む)

スタータ

【課題】遊星軸17に亀裂や割れが生じることなく、且つ、遊星軸17の軸径を均一に加工できるクラッチアウタ14と、その製造方法を提供する。

【解決手段】クラッチアウタ14は、減速装置の遊星キャリア13と一体に設けられ、その遊星キャリア13には、遊星歯車を回転自在に支持する遊星軸17と、この遊星軸17と同一方向に突き出る突出ピン18とが一体に設けられている。また、少なくとも遊星軸17は、クラッチアウタ14に形成されるカム室14aの内側に設けられる。これにより、カムパンチで素材を押圧する際に、遊星軸17の径方向全断面に均一の荷重を掛けることができ、材料の流れを均一にできる。また、成形時にアウタパンチとノックアウトピンに与圧することにより、遊星軸17への材料充填性が向上する。上記の結果、遊星軸17の軸径を均一に成形でき、且つ、亀裂や割れの無い遊星軸17を成形できる。

(もっと読む)

ロータ素材鍛造用金型およびロータ素材の鍛造方法

【課題】ロータ素材の鍛造において、寸法精度および材料歩留まりを向上させる。

【解決手段】センター穴(3)を有する円筒体の外周部に軸線に平行なベーン収納溝(4)を有するロータ素材を、成形孔(12)内に突出するベーン収納溝成形用の羽根部(13)と、成形孔(12)の中心に配置されたセンター穴成形用のセンターピン(10)とを有する下金型(10)と、成形用荷重を付与するための上金型(30)とを用いて鍛造する方法であって、前記上金型(30)において、前記下金型(10)のセンターピン(16)および羽根部(13)以外の部分に付与する主荷重に対し、前記センターピン(16)に主荷重よりも小さい第1副荷重を付与するとともに、前記羽根部(13)に主荷重よりも小さい第2副荷重を付与する。

(もっと読む)

成形品の製造方法

【課題】本発明は、6000系のアルミニウム合金からなる合金を素材として、好ましい組織状態を有する成形品を製造する製造方法を提供することを目的とする。

【解決手段】6000系のアルミニウム合金からなる合金を連続鋳造法により鋳造した丸棒に均質化処理を施す工程、均質化処理したものを素材として熱間塑性加工により素形材を成形する工程、塑性加工後に溶体化処理を含む熱処理する工程、を含む成形品の製造方法において、均質化処理の温度が450℃〜500℃または熱間塑性加工時の素材温度が460℃〜530℃の温度条件を満足し、熱間塑性加工が鍛造加工、転造加工、押出し加工から選ばれる何れかであることを特徴としている。

(もっと読む)

鍛造装置および鍛造方法

【課題】成形荷重(成形圧力)を抑えつつ精度良く鍛造物を成形可能な鍛造装置および鍛造方法を提供する。

【解決手段】ギア3の下端の形状を規定する固定型10と、固定型10に対して接近および離間する方向に移動可能であり、ビレット2に成形荷重を付与するとともにギア3の上端の形状を規定する上パンチ20と、固定型10におけるギア3の下端の形状を規定する面に連続する位置と固定型10から離間した位置との間で固定型10に対して接近および離間する方向に移動可能であり、ギア3の側面の形状を規定するダイス30と、を具備する鍛造装置1を用いて、ダイス30を固定型10から離間した位置に保持した状態で上パンチ20が固定型10に接近してビレット2を塑性変形させ、次にダイス30を固定型10におけるギア3の下端の形状を規定する面に連続する位置に保持した状態で上パンチ20が固定型10に接近してビレット2を塑性変形させる。

(もっと読む)

アルミ合金製シリンダスリーブの製造方法

【課題】原料粉末を出発材料にして製造するアルミ合金製シリンダスリーブの形状精度を、生産性の低下やコストアップなどを回避しながら高められるようにすることを課題としている。

【解決手段】原料粉末を加圧して得たリング状の成形体10を、下1、下2パンチ1,2、上1、上2パンチ3,4、コア5及びダイ6を組み合わせた金型7のキャビティに装填して背圧を加え、その成形体10の押し出し先端を固める。次いで、下1パンチ1を下降させながら好ましくは押し出し比10以上で成形体を押し出し加工し、下2パンチ2とコア5との間に生じた環状隙間9から材料を下向きに押し出して単品のシリンダスリーブ20を得るようにした。

(もっと読む)

フランジ付カップ状部品及びその成形方法及びその製造装置

【課題】金型寿命が向上し、製品割れ発生が無い、材料歩留止まりが良好なフランジ付カップ部品成形方法を提供する。

【解決手段】完成品の内,外形状に近似した形状の中間ブランクと、フランジ外周形状を形成する第1のキャビティと、筒部外周を形成する第2のキャビティを有するダイスの第1キャビティに前記中間ブランクを嵌合して該ブランクの外周を保持すると共に、内周をカウンターピン外周にて保持し、前記底部をパンチとカウンターピン上面にて挟圧保持しながら、パンチの押圧によりパンチと中間ブランク底部とカウンターピンを同方向に移動させ、中間ブランクの筒部をダイスの第2のキャビティへ押出してフランジ付カップ状部品の筒部を成形する。

(もっと読む)

内燃機関ピストンの製造方法、鍛造装置および内燃機関ピストン鍛造品

【課題】切断品(素材)歩留まりを低下させることなく、追加の加工コストを必要としないで、天井部肉厚を所望の公差以内にすることのできる内燃機関ピストンの製造方法を提供する。

【解決手段】天井部32、ピンボス部33およびスカート部34を有する内燃機関ピストン31を製造する内燃機関ピストンの製造方法において、体積バラツキを有する切断品21を素材としてピンボス部33とスカート部34とを前方押出し密閉鍛造工法によって成形する際に、スカート部34先端に余肉部34aを設けるとともに、この余肉部34aに主成形方向と反対方向に背圧を加え、背圧を付与する背圧付与開始位置Paを余肉部切断予定位置Pbよりも上方とし、背圧を付与する背圧ストロークSの、開始点を背圧付与開始位置Paとし、終点を体積が最大の切断品21の余肉部34a先端以内にする。

(もっと読む)

鍛造性試験方法及び試験装置

【課題】材料の機械的性質、及びその加工性を正確に把握し、各種の形状の鍛造製品を製造する際に割れを発生させないようにする鍛造性試験方法及びその際使用する試験型を実現する。

【解決手段】断面円形の縦空洞7と横空洞8が交叉して形成される十字型空洞9を備えた試験型1の縦空洞7内に円柱形の試験片10を挿入し、縦空洞7の両端から試験片10に圧力P1、P2を加えるとともに、横空洞8の両端から試験片10に背圧を加え、また試験型1を加熱し、試験片10の横空洞からの側方押し出しを発生させて、側方への押出しの部分16の割れの発生状況を観察することにより割れ発生に及ぼす加工因子の影響を評価する。

(もっと読む)

アルミニウム合金製鍛造成形品およびその製造方法および鍛造用金型および鍛造装置およびアルミニウム合金製ローター素材およびアルミニウム合金製ローター

【課題】 寸法精度を向上し、後処理工数を削減することのできるアルミニウム合金製鍛造成形品の製造方法を提供する。

【解決手段】 上金型と成形孔内に突出した薄板状部位を有する下金型とを用いて、主成形方向に平行な溝状部位を有する成形品を鍛造成形する工程を含むアルミニウム合金製鍛造成形品の製造方法であって、鍛造成形の際に鍛造用素材の主成形方向の先端面に背圧力を付与した状態で成形を開始し、鍛造用素材の成形孔内への充填率が所定の範囲になった時点で該背圧を除去するので、寸法精度の向上と、後処理工数の削減により歩留まりを向上することができる。

(もっと読む)

リング状磁石素材の製造方法、その方法で製造されたリング状磁石素材

【課題】優れた磁気特性、とりわけ高い(BH)maxを有するリング状磁石素材を高い歩留りで連続的に製造する方法を提供する。

【解決手段】孔径D1の第1貫通孔1A、孔径D2(ただし、D1<D2である)の第2貫通孔1B、および第1貫通孔1Aと第2貫通孔1Bの間に位置するテーパ孔1Cから成る貫通孔1を有するダイの2第2貫通孔1Bから、直径d1の円柱先端部3A、直径d2(ただし、d1<d2<D2である)の円柱基端部、および前記円柱先端部3Bと円柱基端部3Aの間に位置するテーパ部3Cとを有するマンドレル3を挿入し、外径D1、内径d1の押圧パンチ4で予備成形体5の塑性加工を行なってダイ2の貫通孔1とマンドレル3との間隙でリング状磁石素材を製造する際に、0<(1−D1/D2)×100≦70および30≦{1−(D22−d22)/(D12−d12)}×100≦94の関係を同時に満足する値に設定するリング状磁石素材の製造方法。

(もっと読む)

閉塞鍛造用金型装置

【課題】金型の閉塞力を上げることにより、欠肉のない品質の良好な機械部品などが容易に得られる金型装置の提供。

【解決手段】スライド6側に取付けられた上型1と、ボルスタ17側に設置された下型2の間でキャビティ1a,2aを閉塞し、かつ上型1及び下型2に設けられた上カウンタパンチ8及び下カウンタパンチ22でキャビティ1a,2a内のワーク7を加圧分流してワーク7を閉塞鍛造する閉塞鍛造用金型装置において、上型1の上方及び下型2の下方に、上型1及び下型2を上下方向より加圧してキャビティ1a,2aを両側閉塞する加圧手段11,19を設けると共に、上カウンタパンチ8の上方及び下カウンタパンチ22の下方に、成形時上下カウンタパンチ8,22に背圧を付与してワーク7を両側分流させ、キャビティ1a,2a内にワーク7が充満されたら背圧を除圧する背圧付与手段12,20を設けた。

(もっと読む)

成形品製造方法、鍛造用金型、成形品、および鍛造生産システム

【課題】 外観検査での不良品を低減し、生産上の歩留まりを向上させることができるようにする。

【解決手段】 この発明は、筒状または柱状の中央部92と、その中央部92から連続し平面視で中央部より径が大きい拡径部とを少なくとも備える成形品を素形材90から製造する成形品製造方法において、素形材90を、上金型2と下金型3とで囲まれる成形孔4内にセットしたときに、素形材90のうち、成形後に中央部となる中央部位920が下金型3に当接し、成形後に拡径部となる拡径部位910と下金型3との間には押し出し方向で所定の隙間L1が形成されるようにし、そのセット状態から上金型で素形材90を押し出して成形品を製造する工程が含まれる、ことを特徴としている。

(もっと読む)

1 - 19 / 19

[ Back to top ]