Fターム[4E087HA22]の内容

Fターム[4E087HA22]の下位に属するFターム

Fターム[4E087HA22]に分類される特許

1 - 20 / 23

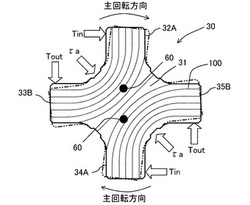

十字軸継手およびその製造方法

【課題】十字軸部材の強度のばらつきを防止し、十字軸部材の安定した強度を確保できる十字軸継手およびその製造方法を提供する。

【解決手段】十字軸部材30には、ファイバーフロー100の方向を識別可能な識別子60が設けられている。そして、識別子60に基づいて、駆動側軸部32Aと該駆動側軸部32Aに対してトルク負荷方向の反対側に隣り合う従動側軸部33Bとをファイバーフロー100がつなぐように、かつ、駆動側軸部34Aと該駆動側軸部34Aに対してトルク負荷方向の反対側に隣り合う従動側軸部35Bとをファイバーフロー100がつなぐように、十字軸部材30が駆動側ヨーク10および従動側ヨーク20に取り付けられている。

(もっと読む)

継手部材

【課題】胴部を小型・軽量化してコストの低廉化を図ることができる継手部材を提供する。

【解決手段】鍛造によって成形されるスパイダ7において、軸線Oに沿って一対の端面70a,71aが並列する胴部7aと、軸線Oの回りに等間隔をもって並列する4つの軸部7b〜7eとを備え、胴部7aは、4つの軸部7b〜7eのうち互いに隣り合う2つの軸部間の領域a〜d(軸部7bと軸部7cとの間の領域a,軸部7cと軸部7dとの間の領域b,軸部7dと軸部7eとの間の領域c,軸部7eと軸部7bとの間の領域d)であって、鍛造によって分断される鍛流線群間に存在する領域a,cを補強する補強部7fを有する。

(もっと読む)

自在継手およびその加工方法

【課題】結合アーム部の半径方向外側を半径方向内側に押圧して成形した時の、結合アーム部の外周面の形状が安定して成形される自在継手およびその加工方法を提供する。

【解決手段】結合アーム部52、52の外周面526、526が金型8で拘束されているため、塑性流動した金属材料は、小径貫通孔525側に流動して、小径貫通孔525が縮径し、結合アーム部52、52の外周面526、526は所定の形状に正確に成形される。次に、縮径した小径貫通孔525を機械加工して拡径し、結合アーム部52、52に所定直径の軸受孔521、521を形成する。

(もっと読む)

十字軸継手の製造方法およびその製造方法に用いるパンチ

【課題】パンチの欠け発生を防止して、パンチの長寿命化を図り得るようにした十字軸継手の製造方法を提供する。

【解決手段】パンチ10は、軸受カップの底面に押圧して放射方向に延びる複数の油溝を形成するものであり、放射方向に延び外周側に向かうにつれて幅広となる複数の凸条部11を有する。凸条部11の内周側端部は、隣接する凸条部11の内周側端部とリング状の内側繋ぎ部12により繋がっており、凸条部11の外周側端部は、隣接する凸条部11の外周側端部とリング状の外側繋ぎ部13により繋がっている。これにより、凸条部11の内周側端部および外周側端部の両端部の強度が高められている。

(もっと読む)

鍛造品の製造方法

【課題】限界据込み率の更なる改善することができる鍛造技術を提供することを課題とする。

【解決手段】図(a)に示すように、丸棒を鋸で切断することで、所定の長さの鍛造用素材41を準備する。準備した素材41に、(b)に示すように、ショット粒42を、高速で衝突させる。この処理を第1のショットブラスト処理という。(c)に示すように、ショット後の素材43を、焼鈍炉44に入れ、焼鈍温度まで加熱し、所定時間保持することで、焼鈍処理を実施する。

【効果】焼鈍前にショットブラスト処理を施さない場合に比較して、本発明によれば限界据込み率を大幅に向上させることができる。

(もっと読む)

超高強度鋼製加工品及びその製造方法

【課題】母相組織をマルテンサイトとした高い引張強度を有するTRIP型マルテンサイト鋼からなる超高強度鋼製加工品の提供。

【解決手段】C:0.1〜0.4%、Si:2.5%以下(0%を含まない)、Mn:0.5〜2%、Al:0.05%以下、Nb、Ti、Vの内1種類又は2種類以上を合計で0.01〜0.3%、Cr:2.0%以下、Mo:0.5%以下、Ni:1.0%以下、Cr、Mo、Niを合計で2.0%以下、Bを0.005%以下(0%を含まない)を含有し、炭素当量からC量を除いた値(Ceq*)が0.3%以上0.6%以下で、残部Fe及び不可避的不純物からなり、金属組織は、母相組織がマルテンサイトを85%以上と、第2相組織が残留オーステナイトを1%以上15%以下、ポリゴナルフェライト及びグラニュラーベイニティックフェライトを合計で5%以下、を満たす超高強度鋼製加工品。

(もっと読む)

自在継手およびその加工方法

【課題】十字軸を軸支するための軸受け孔周辺の結合アーム部の剛性を大きくするとともに、十字軸で連結される他方の結合アーム部との干渉量が少なくて、自在継手の折り曲げ角度を大きくすることが可能な自在継手を提供する。

【解決手段】結合アーム部52、52は、結合筒部53の軸線に直交する方向の断面形状が半径方向外側に凸の円弧形状をしているため、結合アーム部52、52の幅寸法が小さくても剛性が向上するため、十字軸7で連結される他方の結合アーム部との干渉量が少なくて、自在継手の折り曲げ角度を大きくすることが可能となる。しかも、突出部58が半径方向内側に突出して形成されて、軸受を軸支する軸方向の長さを長くしているため、軸受の支持剛性が大きくなる。

(もっと読む)

鍛造方法、鍛造品成形装置、及びトリポード型等速自在継手

【課題】ダレを小さくでき、重量が過大な素材が混入された場合でも、軸部の先端面とダイスの接触による加工荷重の上昇を回避でき、金型の寿命を向上させることが可能な鍛造方法、鍛造品成形装置、及びトリポード型等速自在継手を提供する。

【解決手段】材料としての予備成形品20Aを成形した後、閉塞鍛造金型30に予備成形品20Aを投入して、閉塞鍛造金型30にて製品を成形するものである。予備成形品20Aにおける製品の軸部17の先端面17aを構成する予備先端面に、製品16の軸部17の先端面17aの外周部におけるボス部側の肉減少を抑制するためのダレ抑制部65を形成する。予備成形品20Aを閉塞鍛造金型30に投入して、製品16を成形する際には、成形される軸部17の先端面17aと閉塞鍛造金型30のキャビテイ24との間に逃げ部26が形成されている。

(もっと読む)

鍛造方法、閉塞鍛造金型、及びトリポード型等速自在継手

【課題】ダイスに負荷する閉塞力を軽減することができ、大型サイズの製品であっても比較的小型の閉塞装置の使用が可能な鍛造方法及び閉塞鍛造金型を提供し、また、このような閉塞鍛造金型を用いて成形したトリポード部材を使用したトリポード型等速自在継手を提供する。

【解決手段】開閉可能なダイス11、12とこのダイス11、12内の材料を押圧するパンチ14、15とを備えた閉塞鍛造金型を用いて、ボス部18と、このボス部18から放射状に突設される軸部17とを有する製品(トリポード部材)16を成形する。ボス部18のダイス11、12側へのボス部軸方向の投影面積を、外径面をボス部軸心を中心とした一つの凸曲面とした際のダイス側へのボス部軸方向の投影面積よりも小さする。

(もっと読む)

嵌合用スプライン軸及びその製造方法

【課題】高い寸法精度を実現した嵌合用スプライン軸及びその製造方法、並びにその軸を備えた等速ジョイント外輪、動力伝達用シャフト、ドライブシャフト、プロペラシャフトを提供する。

【解決手段】スプラインは、サーボプレスにおけるスライド位置、スライド移動量及び速度の少なくとも一つの制御により、ワークW及び金型56の少なくとも一方において進退動を繰り返しながら徐々に加工位置を前進させて加工する。

(もっと読む)

トリポード型等速自在継手およびその製造方法

【課題】脚軸素形材の重量を軽減して製造工程数を減らすことが可能であり、また、脚軸の鍛造も容易となるトリポード型等速自在継手およびその製造方法を提供する。

【解決手段】脚軸素形材54の先端角部32を金型Xで拘束して鍛造する。この際、脚軸素形材54は、金型Xの先端側に逃げ部35を設けた状態で、先端角部32で楕円長径側を含む部位を金型Xで拘束する。この金型Xにおいて、脚軸素形材54の先端角部32を拘束する部位の内壁は、テーパ面33とする。上記鍛造により、脚軸の外周面の先端部寄りにおいて、楕円長径側を含む部位に、先端側に向けて横断面積を小さくするエッジ部が形成され、そのエッジ部から先端側にテーパ面が形成される。脚軸の芯出しは、エッジ部の楕円長径側の2箇所を芯出し治具に当接させることにより行う。

(もっと読む)

冷間鍛造方法

【課題】ワークに塗布された潤滑剤を乾燥して潤滑皮膜とし、次に、このワークに対して冷間鍛造加工を行う際、焼付きや欠肉が発生することを回避する。

【解決手段】等速ジョイントのアウタ部材12となる第3次予備成形体28(ワーク)を予め加熱した後、該第3次予備成形体28を回転させながら水性潤滑剤を噴霧し、これにより該第3次予備成形体28のカップ部22の内壁及び外壁の全体にわたって略均等に水性潤滑剤を塗布する。この塗布が終了した直後、温風供給器44、46から温風を供給し、前記水性潤滑剤が流動する前に乾燥させて潤滑皮膜とする。

(もっと読む)

金属製成形品の製造方法および成形機構

【課題】型鍛造時に生じるバリを確実に除去し、バリの除去と同時に面取り部を成形することで、作業能率を向上し、製造コストを低減できる金属製成形品の製造方法を提供する。

【解決手段】プレス機械のスライド16aの動きにより移動するシェービング型26により中間成形品6の縁部6bを削り取ることで、その縁部6bから延びるバリ6b′をプレスシェービングによって除去する。その縁部6bからのバリ6b′の除去と同時に、その縁部6bを面取り部に成形する。

(もっと読む)

成形品の製造方法

【課題】本発明は、6000系のアルミニウム合金からなる合金を素材として、好ましい組織状態を有する成形品を製造する製造方法を提供することを目的とする。

【解決手段】6000系のアルミニウム合金からなる合金を連続鋳造法により鋳造した丸棒に均質化処理を施す工程、均質化処理したものを素材として熱間塑性加工により素形材を成形する工程、塑性加工後に溶体化処理を含む熱処理する工程、を含む成形品の製造方法において、アルミニウム合金の成分が質量%で0.3%〜1.0%のSi、0.2%〜0.6%のCu、0.8%〜1.5%のMg、0.05%〜0.5%のCr、0.05%〜0.15%のMn、0.18%〜0.40%のFe、および残部がAlと不可避的不純物であり、均質化処理の温度が450℃〜500℃および熱間塑性加工時の素材温度が460℃〜530℃の温度条件を満足することを特徴としている。

(もっと読む)

ワーク加熱装置

【課題】ワークを短時間で且つカップ部の内空面を均一に加熱することが可能なワーク加熱装置を提供することにある。

【解決手段】軸部が上部でカップ部が下部となるように載置されたワークWに対し、前記ワークWの上方に配置されワークWの外表面に対して温水を吐出する第1〜第3ノズル58a〜58cと、ワークWの下方に配置され摺接プレート46に形成された複数の小孔64を介してワークWのカップ部の内空部に対して温水を吐出する第4ノズル58dとを備える。

(もっと読む)

閉塞鍛造金型及び鍛造方法

【課題】ダレを小さくでき、等速ジョイントやユニバーサルジョイントのコンパクト化・軽量化を図ることができ、また軸先端を熱処理前に機械加工で除去しなくて済み、材料コスト及び機械加工コストの低減を図ることができる閉塞鍛造金型及び鍛造方法を提供する。

【解決手段】閉塞鍛造金型は、開閉可能なダイス11、12と、このダイス11、12の開閉方向に沿って駆動してダイス11、12内の材料を押圧するパンチ14、15とを備える。放射状に軸部17が形成されてなる製品16を成形する。形成される軸部17の先端面17aとの間に逃げ部26を設けるとともに、軸部17の外周面の少なくとも先端側に当接する当接部25をダイス側に設ける。

(もっと読む)

捩り疲労特性に優れた動力伝達軸及びその製造方法

【課題】必ずしもPb等の快削成分を用いることなく、かつ冷間および温間での鍛造性を阻害することなしに、従来のPb添加快削鋼と同等以上の被削性を有し、しかも窒化後の特性にも優れた機械構造用炭素鋼を少なくとも一部に使用した捩り疲労特性に優れた動力伝達軸を提案する。

【解決手段】スタブシャフトの一端に等速自在継手を有する動力伝達軸であって、前記スタブシャフトは、その成形加工時に含有C量の5mass%以上の黒鉛相を有する鋼から構成し、かつ高周波焼入れ焼戻し後の表層部に存在する、残留黒鉛粒子並びに黒鉛起因の空孔を円相当直径で7μm以下とする。

(もっと読む)

閉塞鍛造装置および閉塞鍛造方法

【課題】小型化に好適な閉塞鍛造装置および閉塞鍛造方法を提供する。

【解決手段】成形しようとする形状の型彫りにより型閉じ状態でキャビティ30を形成する一対の成形金型10、20とこの成形金型10、20のキャビティ30に向けて進退可能に配置した成形パンチ12、22とを備える閉塞鍛造装置において、前記一対の金型10、20夫々に、合せ面14、24側に開口する溝幅に対して奥側の溝幅を大きくされ且つ金型の合せ面14、24に沿って金型外周から金型内方へ向かって一対以上形成した収容溝45、46と、前記両金型10、20に形成した一対の収容溝45、46の両者に係合する断面を備えた係合ブロック41と、を設け、型閉じ時に前記係合ブロック41を前記一対以上の収容溝45、46内に係合させて、閉塞鍛造時における型開きを抑制するようにした。

(もっと読む)

鍛造成形方法

【課題】鍛造成形加工において、最終成形品を効率よく作製する一方、コストを低廉化する。

【解決手段】第3鍛造装置24は、固定盤40に設けられた下部ダイス60及び上部ダイス64と、可動盤42に設けられたパンチ90とを有し、固定盤40と可動盤42の間には噴射ノズル94a、94bが配置される。噴射ノズル94a、94bには、油タンクに貯留された潤滑油が供給される。潤滑油は、最終的にパンチ90向かって噴霧され、その結果、パンチ90に潤滑油が塗布される。目視ではパンチ90が濡れていないと認識される程度に潤滑油が濃縮されると、潤滑油が再噴霧され、結局、パンチ90に潤滑油が再塗布される。この再塗布を1回以上行うようにしてもよい。以上の塗布及び再塗布は、第2次成形品38が第3鍛造装置24に到達する前に実施される。

(もっと読む)

中空シャフト

【課題】 強度面および転造加工性またはプレス加工性が向上し、これによって、軽量化、加工負荷低減、コスト低減等が可能な中空シャフトを提供する。

【解決手段】 スプライン3を有する中空シャフトである。成形後の内径が成形前の内径よりも小さいスプライン下径15を塑性加工にて成形する。スプライン下径15の肉厚を成形前後で略同一とする。塑性加工がスウェージング加工であったり、アプセット加工であったりする。塑性加工を冷間で実施しても、熱間で実施してもよい。

(もっと読む)

1 - 20 / 23

[ Back to top ]