Fターム[4E096GA30]の内容

Fターム[4E096GA30]に分類される特許

61 - 74 / 74

伸線機

【課題】線径が10μmφ〜20μmφ程度の金属極細線の製造において、案内キャプスタンローラとのからまりによる断線や、金属細線のよじれや微細折れなどの不具合を生じさせることなく、伸線速度を200m/min以上の高速にすることができる伸線機を提供する。

【解決手段】案内キャプスタンローラ3の外側に張力補助ガイド12を設置し、金属細線11を経由させて伸線することにより、伸線中の金属細線11の張力の低下を抑制する。張力補助ガイド12は、伸線ダイス8への金属細線11の入射角が変わらないように設計することが好ましく、また、案内キャプスタンローラ3に接触する金属細線11の長さを調整できるような機構であることが好ましい。

(もっと読む)

延伸圧延による継目無金属管の熱間製造方法。

【課題】ロータリローラダイスを採用するプッシュベンチミルを提案し、併せて傾斜圧延機によるタンデム圧延方法を提案する。

【解決手段】延伸圧延機としてプッシュベンチミルを採用する継目無金属管の熱間製造プロセスにおいて、プッシュベンチミルの非駆動のローラダイス群に替えて、非駆動のロータリローラダイス群を採用し、強制回転機能を有するマンドレルを駆動して一挙に非駆動のロータリローラダイス群を押し抜くことを特徴とする継目無金属管の熱間製造方法である。本方法によれば、プッシュベンチミル内においてマンドレルバーのストリッピングを可能とし、マンドレルバーリーラを省略し、併せてローラダイス基数の抜本的削減を図り、あわよくば、再加熱をも省略できる。さらに、継目無金属管製造の設備コストはもちろんのこと、ランニングコストの削減効果は極めて大きい。

(もっと読む)

金属線材の湿式伸線方法

【課題】 潤滑剤のエマルジョン径を大きくすることなく、冷却したエマルジョンタイプの潤滑剤を伸線部に供給する方法を提供する。

【解決手段】 金属線材13の湿式伸線を行う際に、伸線機10と、油成分をエマルジョン化して分散させた水系潤滑剤を供給するための潤滑剤タンク20との間に、補助タンク31内に冷却機32が配置された冷却手段30を設けて、上記伸線機10に供給される潤滑剤の温度を5℃〜30℃になるように冷却するとともに、上記潤滑剤タンク20内の潤滑剤の温度を35℃〜60℃に保持し、更に、上記潤滑剤が冷却手段30から伸線機10に至るまでに要する時間を3時間以内になるように設定し、上記潤滑剤が低温に保持される時間を短くして、長時間に亘ってエマルジョン径の小さな潤滑剤を伸線機に供給することができるようにした。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】 溝付加工性等に優れる内面溝付管の製造装置を提供する。

【解決手段】 フローティングプラグ4と溝付プラグ5の間に、前記フローティングプラグ4の先に素管1aの引抜き方向に沿ってワイパー9、引抜き装置8、中間整形ダイス11を設けた内面溝付管の製造装置。素管1aの引抜き時におけるフローティングダイス2に負荷される荷重Fの最大値と最小値の差が500N以下である内面溝付管の製造方法。フローティングダイス2に取り付けられたロードセル21により、フローティングダイス2に負荷される荷重Fを検出し、素管1aを引き抜きながら前記荷重Fの経時的変化を電気信号に変換して制御部へ入力し、前記制御部は前記荷重Fの経時的変化を抑制するように引抜き装置8に信号を送信し、前記引抜き装置8が前記信号により回転トルクを制御しつつプーリ81に動力を伝達する内面溝付管の製造方法。

(もっと読む)

大バルクハウゼンジャンプ発現性パルス発生素子用のクラッドワイヤの製造方法、パルス発生素子及びパルス発生装置

【課題】従来、電磁ピックアップ型、ホール効果型センサや、複合磁性線型等のパルス発生装置があったが、前者は移動速度によって誘起電圧が異なったり、鋭いパルスが得られなかったり、また後者は印加磁界の厳密な制御を要し、パルス信号も検出コイル1ターン当たり2mV程度で実用化には問題があった。

【解決手段】Fe、Co、Vを主成分とする金属リボン材と、Fe、Niやそれらの合金又はガラス繊維、耐熱性プラスチック、炭素繊維、耐熱性金属等から選択される芯材からなるクラッドワイヤを線引し、その過程で熱処理とひねり応力を印加して大バルクハウゼンジャンプの発生素子とし、またクラッドワイヤの磁界変化を検出する手段とワイヤの長さ方向に交流磁界を印加する手段を備え、検出コイル1ターン当たり10mVのパルス信号を得る。

(もっと読む)

表面品質の良好な高寸法精度管の高能率製造方法

【課題】外径偏差等の良好な高寸法精度管を製造するに際し、表面品質も良好な高寸法精度管を高能率に製造することができる表面品質の良好な高寸法精度管の高能率製造方法を提供する。

【解決手段】管4内にプラグ1を装入して、管押し機3によって管4をダイス2の孔に押し込んで通過させる押し抜き加工を行うに際して、押し抜き加工前の管4の外面に向けて、管外面用潤滑剤供給ノズル5aから第1の液体潤滑剤を噴射して、管4外面に液状の潤滑被膜を形成させるとともに、押し抜き加工前の管4の内面に向けて、管内面用潤滑剤供給ノズル5bから第2の液体潤滑剤を噴射し、熱風によって乾燥させて、管4内面に乾燥した潤滑被膜を形成させ、管4内にプラグ1を装入して、押し抜き加工を行う。

(もっと読む)

高寸法精度管の高能率製造方法および装置

【課題】 押し抜き加工される管の座屈を防いで寸法精度の高い管を能率良く製造できる高寸法精度管の高能率製造方法および装置を提供する。

【解決手段】 管3内にプラグ1を装入しフローティングさせながら、管を連続して送ってダイス2に押し込んで押し抜き加工する高寸法精度管の製造方法において、前記管の加工中に同管の未加工部分を押さえローラ5で押さえる。押えローラは一対、および/または管送り方向に複数設けるのがよい。押えローラの配設位置は座屈限界荷重が押し抜き荷重以上となる位置がよい。

(もっと読む)

高寸法精度管の製造方法

【課題】曲がりが小さく、外径偏差、内径偏差、円周方向肉厚偏差も良好な高寸法精度管を安定して製造することができる高寸法精度管の製造方法を提供する。

【解決手段】管3内にプラグ1を装入して、管3をダイス2の孔に押し込んで通過させる押し抜きを行うにあたり、ダイス回転装置4によってダイス2を回転させながら押し抜きを行う。それにより、プラグ1及びダイス2の円周方向寸法の誤差や素管の材質の円周方向不均一があっても、押し抜き加工中の管3の円周方向全体がダイス2と均一に接触して、押し抜き加工後の管3の曲がりが抑止される。

(もっと読む)

高寸法精度管の高能率安定製造方法

【課題】外径偏差、内径偏差、円周方向肉厚偏差が良好な高寸法精度管を高能率に安定して製造することができる高寸法精度管の高能率製造方法を提供する。

【解決手段】管3内にプラグ1を装入して、管押し機によって管3をダイス2の孔に押し込んで通過させる押し抜きを行うにあたり、管外面を掴む部分がキャタピラ式につながって押し抜き方向に沿って回転するキャタピラ方式の張力付与装置5をダイス2出側に設け、そのキャタピラ方式の張力付与装置5で、ダイス2出側の管外面を順次掴んで押し抜き方向に引っ張ることによって、管3に張力を付与しながら押し抜きを行う。

(もっと読む)

肉厚または径の異なる高寸法精度管の高能率製造方法

【要 約】

【課 題】 管軸方向で肉厚、外径、内径のいずれか一または二以上が異なる管を高寸法精度にかつ高能率に製造する、肉厚または径の異なる高寸法精度管の高能率製造方法を提供する。

【解決手段】 径の異なる部分を複数設けてなるプラグ1を管10内に装入し、該管をダイス2へ押し込んで押し抜き加工を行いつつ、該押し抜き加工の途中で前記プラグを移動させることにより、加工部位のプラグ径を切替える。管をダイスへ連続的に押し込んで行うこと、プラグをダイスの入側または出側で支えて移動させること、プラグを移動させて加工部位のプラグ径を細径から太径へ切替えることで管内径または肉厚を変更し、あるいは加工部位のプラグ径を太径から細径へ切替えることで管外径または肉厚を変更すること、また、前記プラグ径の切替えを複数回繰り返すことで管軸方向の複数箇所で管内径または管外径が異なる管を製造することが好ましい。

(もっと読む)

高寸法精度管の製造方法

【要 約】

【課 題】 寸法精度の著しく良好な管を有利に製造しうる高寸法精度管の製造方法を提供する。

【解決手段】 管3内にプラグ1を装入し、該管をダイス2で押し抜き加工するにあたり、ダイス出側から管に圧縮力を付与しつつ押し抜きを行う。ダイス出側から管に圧縮力を付与するには、ダイス出側の管を無限軌道式掴み手段5、無端ベルト式掴み手段6、間欠移動金型式掴み手段7、孔型ロール式掴み手段8のいずれかで挟む方法が好ましく用いうる。孔型ロール式掴み手段は2スタンド以上設置してもよい。

(もっと読む)

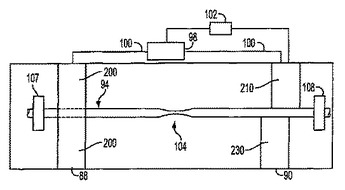

先細状または尖ったカニューレを作製する方法

管状デバイスを作製する方法が提供される。その方法は、軸方向通路を有する管状ストック(24)を用意するステップと、管状ストックのワークピース部分を管状ストック(24)の残りの部分から分離させる軟化部分(104)を形成するように、管状ストック(24)を第1の加熱位置で加熱するステップと、軟化部分(104)を細長くしワークピース部分を残りの部分から分離して管状デバイスを形成するために、ワークピース部分を残りの部分から離すように伸線するステップと、を含む。伸線するステップは、管状デバイスが実質的に均一な内径を有する軸方向通路を有するような速度で実施され、細長い軟化部分(104)から形成された管状デバイスの端部が先細になる。  (もっと読む)

(もっと読む)

高寸法精度管の製造方法および装置

【課題】 押し抜き加工による高寸法精度管の製造において、ダイス出側の管の曲がりを防止しうる高寸法精度管の製造方法および装置を提供する。

【解決手段】 ダイス8出側直近に、管1に接触させる複数個で1組のローラ2,2と、該ローラを、通管方向と略直交する平面内、または前記ダイスを中心とする円弧内、での移動可能に支持する支持基板3と、該支持基板に支持されて前記ローラを移動させるローラ移動機構とを有する管曲がり微調整手段10を設け、ローラの位置さらには方位を予調整し、そのローラにダイス出側の管を接触させる。

(もっと読む)

超音波引き抜き装置

【課題】 従来の超音波ダイス装置では、振動変換体4にランジュバン型振動子5、6が加工材7の挿入方向に対して直交方向に装着されているので、ランジュバン型振動子5、6の縦方向の振動が加工材の挿入に対して大きなロスになるという欠点があった。

【解決手段】 周囲にフランジ8aを設け、かつ中心に貫通孔8bを設けた支持部材8の一端にダイス9を端部に装着し、このダイス9に接続された貫通孔10aを持つダイス部材10が固着され、ダイス9とダイス部材10の貫通孔10aが支持部材8の貫通孔8bが一致するように装着され、又、支持部材8の他端に圧電体振動子11aを2つの金属部材11b、11cで挟持したランジュバン型振動子11の金属部材11bが接続され、ランジュバン型振動子11の中心に貫通孔11dを設け、この貫通孔11dと支持部材8の貫通孔8bと一致させている。

(もっと読む)

61 - 74 / 74

[ Back to top ]