Fターム[4F202AA27]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリエステル (263) | ポリアリレート (10)

Fターム[4F202AA27]に分類される特許

1 - 10 / 10

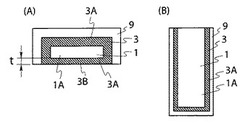

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

射出成形品の製造方法

【課題】結晶性熱可塑性樹脂から構成される樹脂成形品に対して、予め熱処理を施さなくても、使用環境下での寸法変化を充分に抑える技術を提供する。

【解決手段】金型内表面に断熱層が形成された金型を用い、結晶性熱可塑性樹脂から構成される樹脂組成物を、射出成形する。本発明においては、溶射法で形成された多孔質ジルコニアから構成され、熱伝導率が2W/m・K以下であり、厚みが200μm以上である断熱層が形成された金型の使用が好ましい。本発明の製造方法で得られる射出成形品は、射出成形時の金型温度が、結晶性熱可塑性樹脂のガラス転移温度(Tg)+30℃以上、Tg+80℃以下であり、射出成形時の金型温度+20℃の環境で2時間放置した際の成形品の寸法変化率が0.2%以下になる。

(もっと読む)

表面実装用の電気・電子部品の製造方法

【課題】特殊な金型や金属部品の表面処理が必ずしも必要でなく、作業工程が簡易であり、金属部品と液晶性ポリマー及び/又はポリフェニレンスルフィド樹脂からなる熱可塑性樹脂との密着性に優れる、「フラックス上がり」の抑制された表面実装用の電気・電子部品の製造方法を提供すること。

【解決手段】射出成形により液晶性ポリマー及び/又はポリフェニレンスルフィド樹脂からなる熱可塑性樹脂と金属部品とを複合化して表面実装用の電気・電子部品を製造する際に、金型内表面の少なくとも金属部品と金型内表面とが接触する部分全面に断熱層が形成された金型を用いる。

(もっと読む)

3次元成形回路部品の製造方法

【課題】枠型の基体の上側表面、下側表面、及び内壁の面に跨る導電性回路と、この基体の外壁の全表面に亘たるシールド層とを同時に形成する。

【解決手段】絶縁材からなる枠型の基体1の表面に導電性回路2となる部分及びシールド層3となる部分を残して被覆材6を射出成形し、触媒付与後に、この被覆材を溶出除去する。被覆材6で覆われていなかった部分に、無電解めっきを選択的に行なう。導電性回路2となる部分は、基体1の周囲壁12の上側表面12a、下側表面12b、及び内壁面12cに金型の内側面を当接させて、被覆材6で覆われないようにして形成する。シールド層3は、基体1の外壁面12dの全表面に金型の内側面を当接させて、被覆材6で覆われないようにして形成する。

(もっと読む)

円筒状成形品の射出成形用金型、射出成形方法及び成形品

【課題】円筒状成形品を良好な寸法精度で得ることができる射出成型用金型を提供する。

【解決手段】

本願発明の射出成形用金型は、固定側金型および可動側金型を有し、固定側金型および可動側金型の少なくとも一方が、成形品の内面を形成するコアピンを有し、コアピンの全長が、上記コアピンを有する側の金型の厚みの10〜80%である。また、上記コアピンが、キャビティを形成する他の部材を構成する材料よりも10〜99%低い熱伝導率を有する材料で構成された金型も提供する。また、上記コアピンが断熱部分を有する金型も提供する。

(もっと読む)

複合成形品の製造方法

【課題】成形サイクル時間の短縮が可能であり、安定的に良好な密着性を有する液晶性ポリマーと金属の複合成形品を提供する。

【解決手段】液晶性ポリマーと金属部品との複合成形品の製造方法であって、

(1)成形用金型が、成形機との連動性を制御するための主型と、温度制御のための加熱用回路と冷却用回路を有する液晶性ポリマーと金属部品とが接する部分を内部に包含する駒型に分割され、

(2)成形用金型の成形時に樹脂が流入して接する部分が十点平均粗さ(Rz)が0.5μm以下に表面処理され、駒型の容積を60cm3以下にし、駒型の主型に接する外周部が断熱処理された状態で主型に駒型が埋め込まれた成形用金型を用い、

(3)成形用金型内に金属部品を設置し、駒型の金型温度を特定範囲に加熱した状態で液晶性ポリマーを射出充填し、成形用金型内に液晶性ポリマーが充填完了した後、直ちに駒型の加熱用回路を遮断すると共に駒型の冷却用回路により7℃/秒以上の冷却速度で急速冷却する。

(もっと読む)

ばね部材、ばね部材の製作方法、及びサーボ型センサ

【課題】 所望する厚みの薄肉ヒンジ部を有する薄板状のばね部材を、高精度、低コストで効率良く製作することができるばね部材、そのばね部材の製作方法、及びそのばね部材を有するサーボ型センサを提供することを目的とする。

【解決手段】 固定子に取り付けられる固定部2と、可動子に取り付けられる可動部3と、固定部2と可動部3との間に配設された薄肉ヒンジ部4と、を備え、薄肉ヒンジ部4が弾性変形して可動部3がその板厚方向に揺動運動する薄板状のばね部材1において、固定部2、可動部3及び薄肉ヒンジ部4が、液晶ポリマーによって一体に成形され、薄肉ヒンジ部4は、薄肉ヒンジ部4のヒンジ軸線L方向及び板厚方向にそれぞれ直交する方向に分子配向されている。

(もっと読む)

射出圧縮成形品の成形方法

【課題】寸法安定性に優れると共に、衝撃強度にも優れた大型の樹脂射出成形品の射出圧縮成形法による成形方法を提供することにあり、更に詳しくは、結晶性熱可塑性ポリマーと非晶性熱可塑性ポリマーからなる樹脂組成物、殊に強化フィラーで強化された樹脂組成物において、組成によることなく大型の樹脂射出成形品における耐衝撃性を向上させる方法を提供する。

【解決手段】結晶性熱可塑性ポリマー(a1成分)5〜90重量部、および非晶性熱可塑性ポリマー(a2成分)10〜95重量部の合計100重量部からなる樹脂組成物から最大投影面積が1000cm2以上であり、かつ厚みが0.5〜10mmである射出成形品を得るに当り、射出圧縮成形を採用して成形品の湾曲部における高速面衝撃試験により測定される23℃および−30℃における耐衝撃値を1.1〜1.6倍に向上させることを特徴とする成形方法。

(もっと読む)

射出成形品の成形方法及び射出成形機

【課題】 高い板厚精度にて成形することにより、成形品の品質の向上を図る。

【解決手段】 成形面14の周囲に凹部22を有する固定金型12と、成形面15の周囲に固定金型12側へ向かって突出可能な余剰材料除去部23を備えた可動金型13とから射出成形機11を構成する。固定金型12と可動金型13との間に形成され、これら金型12、13の成形面14、15間の製品形成部Aの外周側に余剰部Bを有するキャビティ16内に、セパレータを形成する成形品材料31を充填し、この成形品材料31が製品形成部A全体に充填されて余剰部Bへはみ出した後に、余剰材料除去部23を固定金型12側へ突出させて余剰部Bにはみ出した成形品材料31を除去する。

(もっと読む)

燃料電池用セパレータの製造方法および製造装置

【課題】 ゲート部除去とセパレータ形状加工を1つの工程で行うことができる燃料電池用セパレータの製造方法および製造装置の提供。

【解決手段】 射出成形用金型を用いてセパレータ中間品18Mを成形する第1の工程と、ついでセパレータ中間品18Mからセパレータ非製品部分44を除去してセパレータを製造する第2の工程とを有する燃料電池用セパレータの製造方法であって、第1の工程で、射出成形用金型にセパレータ非製品部分44に対応する金型部位にゲート46を配置しておき該ゲート46から金型内成形用空間に成形材料を射出してセパレータ中間品を成形し、第2の工程で、セパレータ中間品18Mからセパレータ非製品部分44を除去する際に、セパレータ中間品のゲート対応部分をセパレータ非製品部分44とともに除去するようにした、燃料電池用セパレータの製造方法、および製造装置。

(もっと読む)

1 - 10 / 10

[ Back to top ]