Fターム[4F202AK06]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 赤外線加熱(←遠赤外線)、輻射加熱の特徴 (119) | 反射板、遮蔽板の特徴 (10)

Fターム[4F202AK06]に分類される特許

1 - 10 / 10

プラスチック予備成形品を容器に変形させる装置およびその方法

【課題】ブロー成形機の洗浄を単純化し、自動化されたブロー金型の洗浄方法を提供する。

【解決手段】内部でプラスチック予備成形品を容器に変形させることが可能であるキャビティを形成する少なくとも1つのブロー金型2と、前記プラスチック予備成形品に媒体を加えて、前記キャビティを区切る前記ブロー金型2の内壁8に対して前記プラスチック予備成形品を伸張させる加圧デバイス(ブローノズル)と、前記プラスチック予備成形品をその長手方向に延伸させる延伸ロッド12と、前記ブロー金型2の領域を洗浄する洗浄デバイスとを備え、該洗浄デバイスは前記ブロー金型2を洗浄する洗浄媒体の吐出口14を少なくとも1つ備え、該吐出口14は少なくとも一時的にブロー金型中に配置されて、金型を洗浄する。

(もっと読む)

電磁波照射成形用のゴム型及び電磁波照射成形方法

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、キャビティの内壁面付近における熱可塑性樹脂組成物を積極的に加熱することができ、成形する樹脂成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる電磁波照射成形用のゴム型及び電磁波照射成形方法を提供すること。

【解決手段】電磁波照射成形用のゴム型2は、ゴム材料からなり、0.78〜2μmの波長領域を含む電磁波を照射して、キャビティ22内に充填する熱可塑性樹脂組成物6Aを加熱成形するために用いる。ゴム型2は、キャビティ22の内壁面221に赤外線吸収性能を有する表面層25を有している。

(もっと読む)

樹脂成形装置及び樹脂成形方法

【課題】ゴム製の成形型に比べて成形型内の熱可塑性樹脂を選択的に加熱することができ、簡単な装置の構成によって、熱可塑性樹脂の各部位における加熱温度の均一化を図ることができる樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形装置1は、ゴム製の成形型6と、0.78〜2μmの波長領域を含む光を発する光源2と、多数の反射面31から構成したリフレクタ3とを有している。樹脂成形装置1は、光源2とリフレクタ3とを固定して目標照射位置Gへ配光する際に、各反射面31の反射による光の反射中心軸線が目標照射位置Gに到達する範囲を照射範囲Eとしたとき、光源2とリフレクタ3とを一体的に回動させることにより、目標照射位置Gの中心に対して、円を描くように照射範囲Eを変化させて、成形型6内の熱可塑性樹脂8を加熱する。

(もっと読む)

樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法

【課題】交換用のゴム型の製造に用いるゴム材料の使用量を低減させることができ、ゴム型の型開きを簡単な構造によって防止して、熱可塑性樹脂からなる安定した寸法精度の成形品を得ることができる樹脂成形用のゴム型等を提供すること。

【解決手段】樹脂成形用のゴム型2は、溶融状態の熱可塑性樹脂を加圧して充填するためのキャビティ213を形成してなる。ゴム型2は、ゴム材料からなると共にキャビティ213を形成してなる中子型21と、ゴム材料からなると共に中子型21を内部に配置する形状を有するベースモールド型22とからなる。中子型21は、キャビティ213を開放するための分割面212において一対の分割型部211を組み合わせてなる。ベースモールド型22は、下面部221と、一対の分割型部211が組み合わさる方向の両側に形成した一対の第1側面部222とを有している。

(もっと読む)

成形型ユニットおよび成形装置

【課題】成形型の加熱および冷却所要時間を含む型成形工程のサイクルタイムを短縮し、生産効率を向上させる。

【解決手段】対向する成形面1aと成形面2aの間にガラス素材3が実装された上型1および下型2をスリーブ6の内部に配置した構成の光学素子成形型セットSにおいて、スリーブ6の外周面に、回動軸13aを介して回転自在に支持された複数の羽根車形のフィン13を配置し、赤外線ランプヒータ11の赤外線11aから照射される赤外線11aを光学素子成形型セットSを効率よく加熱する動作と、冷却時に雰囲気の対流によって自転することにより、光学素子成形型セットSを効率よく冷却する動作が行われるようにして、光学素子成形型セットSの加熱および冷却所要時間を短縮し、型成形工程のサイクルタイムを短縮して生産効率を向上させる。

(もっと読む)

成形装置および成形方法

【課題】熱可塑性素材を成形する成形型部材を効率的に加熱することが可能な成形技術を提供する。

【解決手段】成形面4aおよび成形面8aを対向させて配置された固定型4および移動型8が、周囲に配置された赤外線ランプ14および赤外線ランプ21から照射される輻射熱によって加熱されるようにした成形装置Mにおいて、固定型4および移動型8の各々の側面に、赤外線の陰を生じない形状の受熱部4bおよび受熱部8bを形成し、赤外線ランプ14および赤外線ランプ21(反射ミラー15および反射ミラー22)からの赤外線による輻射熱を効率良く受熱して、固定型4および移動型8を効率よく、均一に加熱することを可能にした。

(もっと読む)

加硫モールドの予熱方法

【課題】構造簡単で安価でありながら、未加硫タイヤが搬入される直前の加硫モールド35を加硫に適する温度付近まで均一に予熱する。

【解決手段】上、下熱板20、13に、未加硫タイヤの加硫モールド35への搬入直前まで加熱流体を供給することで、加硫モールド35を予熱するようにしたので、予熱が終了した時点、即ち未加硫タイヤの加硫モールド35への搬入直前から加硫作業の開始までの間には若干の時間が経過するだけで、加硫モールド35からの放熱は殆どない。このため、加硫作業の開始時における加硫モールド35は全体が加硫に適する温度付近の温度にほぼ均一に保持される。

(もっと読む)

成形型の加熱装置

【課題】成形型の加熱に対する加熱装置の熱効率を向上させる。

【解決手段】ヒータユニット33は、固定型5の固定型側成形面5aに対向する固定型側反射面37及び固定型側反射面37の背面に形成され、可動型7の可動型側成形面7aに対向する可動型側反射面39を有する反射板35と、両反射面37,39にそれぞれ近接して配置されたハロゲンヒータ41とを有する。ヒータケース13は、ヒータユニット33を内蔵し、固定型側反射面37側に固定型側成形面5aと対応するように形成された固定型側照射口17と、可動型側反射面39側に可動型側成形面7aと対応するように形成された可動型側照射口19とが開口している。固定型側成形面5a及び可動型側成形面7aがそれぞれ固定型側照射口17及び可動型側照射口19を介してヒータユニット33により照射加熱されるように構成されている。

(もっと読む)

耐熱性PET容器の製造方法

【課題】耐熱性に優れるPET容器を変形を防止して製造する方法を提供する。

【解決手段】容器平均厚が3.0〜7.0mmである金型のコアの温度を40〜50℃、キャビティーの温度を15〜25℃に加熱し、温度230〜240℃の溶融PET系樹脂を射出成型して射出成型容器を得る工程と、前記射出成型容器を温度120〜200℃で加熱する工程とからなる。変形やヒビ割れを防止し、かつ均一に結晶化されたPET容器を製造できる。

(もっと読む)

誘導加熱により材料を変形させる装置

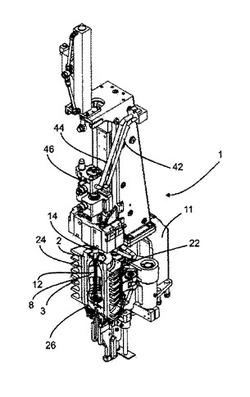

本発明は、材料、特に熱可塑性基質複合材料または熱硬化性材料を特に成形によって変形させる装置で、

−相互に対して移動可能で、導電性材料であり、変形される材料と接触するように設計された成形ゾーン(12、22)を含む2つの金型ケーシング(10、20)と、

−磁界を生成する誘導手段(30)と、を備え

−2つの金型ケーシング(10、20)の少なくとも一方の面が、成形ゾーン(12、22)を除いて誘導手段に面するように配置され、磁界が金型ケーシング(10、20)に透過するのを防止する非磁気材料で作成された遮蔽層(14、24)で被覆され、

金型ケーシングが、成形段階中に相互から電気的に絶縁され、したがって2つの金型ケーシングの面が、成形ゾーン(12、22)の表面に電流を誘導する磁界が流れるエアギャップ(42)を仕切り、したがって成形ゾーンと変形される材料との境界面で加熱を局所化する装置に関する。  (もっと読む)

(もっと読む)

1 - 10 / 10

[ Back to top ]