Fターム[4F203DA08]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,276) | 押出成形 (9)

Fターム[4F203DA08]に分類される特許

1 - 9 / 9

長尺状要素の架橋または加硫方法および装置

【課題】長尺状要素の改良された架橋または加硫方法および装置を提供。

【解決手段】押出成形段階(4)において導体要素を架橋可能な合成材料の層で被覆し、押出成形段階(4)後に架橋反応を起こさせる。押出成形段階(4)の前の予熱段階(3)において、導体要素を加熱する渦電流を導体要素内に誘導的に発生させて導体要素を予熱する。予熱段階(3)では、導体要素の温度を徐々に増して、予熱段階の終わりで導体要素の最外側領域(a)と内側層(b)の間の温度差(DT)が所定のレベルを下回るようにする。

(もっと読む)

帯電部材、電子写真装置およびプロセスカートリッジ

【課題】電気抵抗が低く、ばらつきや環境依存性が小さく、長期間、使用した場合でも、通電劣化が小さく、帯電横スジ等の画像不良の発生が無い帯電部材を提供する。

【解決手段】帯電部材を良導電性の支持体と該支持体上の少なくとも1層以上からなる弾性層とで形成し、該弾性層は、分子末端が特定の原子団により末端変性処理されているブタジエン骨格を有する重合体を含有するバインダーポリマーに、導電性粒子としてカーボンブラックを分散した半導電性加硫ゴムで形成されている。

(もっと読む)

ゴムホース製造方法

【課題】加硫手段にガラス窓を設けることなく、加硫されるゴムホースの撓み(懸垂曲線)を算出することができるゴムホース製造方法を得る。

【解決手段】カテナリ測定器44はゴムホース12の懸垂曲線を測定する。そして、カテナリ測定器44によって測定されたゴムホースの懸垂曲線に基づいて張力調整制御部50が加硫パイプ26を通過するゴムホース12の懸垂曲線を算出し、ゴムホース12に付与する張力を調整して加硫パイプ26を通過するゴムホース12の懸垂曲線を決められた形状に変更する。ここで、カテナリ測定器44は、ゴム押出 加硫パイプ26よりゴムホース送り出し方向下流側に設けられる。このため、加硫パイプ26にガラス窓を設けることなく、加硫されるゴムホース12の懸垂曲線を算出することができる。

(もっと読む)

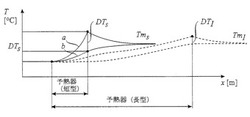

マイクロ波照射加硫方法及び装置

【課題】発泡を防止して押出し成形物を加硫させるマイクロ波照射加硫方法を提供する。

【解決手段】押出機3により押出し成形された押出し成形物をマイクロ波照射加硫し、加熱加硫した後、さらに冷却するマイクロ波照射加硫方法において、マイクロ波照射加硫するマイクロ波照射加硫工程と、加熱加硫する加熱加硫工程と、冷却する冷却工程とを加圧下で行う方法である。

(もっと読む)

レーザー加工用成形品の製造方法、レーザー加工用成形品、及びフレキソ印刷版

【課題】柔軟であるとともに、良好な加工性と透明性を有し、且つレーザーによる彫刻性に優れたレーザー加工用成形品を簡便に製造可能なレーザー加工用成形品の製造方法を提供する。

【解決手段】(A)熱可塑性重合体100質量部、(B)シリカ粒子0〜50質量部、(C)粘度比重恒数(V.G.C.値)が0.790〜0.999である伸展油0〜200質量部、(D)光重合開始剤0〜10質量部、及び(E)多官能アクリレート0〜20質量部と、(F)有機過酸化物0.01〜0.1質量部、又は(G)硫黄若しくは硫黄化合物0.1〜1.0質量部と、を含む架橋性組成物を、動的に熱架橋した後、更に放射線架橋することを含むレーザー加工用成形品の製造方法。

(もっと読む)

耐熱性ホース

【課題】本発明は、所定の経路に曲げられて使用され、フッ素ゴムからなる内管ゴム層のシワがなく、耐久性に優れた耐熱性ホース10を提供する。

【解決手段】耐熱性ホース10は、内管ゴム層12と、下ゴム層14と、補強糸層16と、上ゴム層18とを備えている。内管ゴム層12は、フッ素ゴムから形成され、下ゴム層14および上ゴム層18は、シリコーンゴムから形成されている。内管ゴム層12および下ゴム層14は、未加硫の状態における初期引張応力の差が0.5MPa以下のゴム材料を用いている。

(もっと読む)

絶縁電線の製造装置及び製造方法

【課題】電子線照射装置を備えても大型の設備にならず、また、電子線を効率よく照射することも可能な絶縁電線の製造装置及び製造方法を提供する。

【解決手段】押出機3に投入するペレット9に対しペレット用電子線照射装置13を用いて必要照射量よりも少ない量の電子線を照射しペレット9を半架橋させる第一工程と、半架橋させたペレット14を押出機3にて混練した後、導体7の外側に押し出して導体7に部分架橋状態の絶縁体8を被覆する第二工程と、導体7に被覆してなる部分架橋状態の絶縁体8に対し絶縁体用電子線照射装置18を用いて残り分の電子線を照射する第三工程と、を含んで絶縁電線2を製造する。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】熱可塑性フィルムに対する延伸に特化して過熱水蒸気を用いることにより、フィルム自体の延伸、熱固定に要する時間の縮減を可能とする生産効率を高めた熱可塑性フィルムの製造方法を提供する。

【解決手段】延伸工程を伴う熱可塑性フィルムの製造方法に際し、延伸工程は、テンター式延伸装置1内で100〜400℃の常圧過熱水蒸気を被延伸フィルムに当てて加熱して延伸するものであって、テンター式延伸装置は、予熱部11と、延伸部12と、熱固定部13とを有すると共に、テンター10内を加熱する加熱部31と、テンター内に過熱水蒸気を噴射する過熱水蒸気噴出部32とを有し、過熱水蒸気噴出部を予熱部、延伸部、熱固定部の少なくともいずれかに備えている。

(もっと読む)

導電性ゴムローラ、その製造方法および電子写真装置

【課題】マイクロ波加硫による発泡ゴムチューブを用いた導電性ゴムローラの好適な製造方法を提供する。

【解決手段】主剤ゴムがアクリロニトリルゴムとエピクロルヒドリンゴムの混合物で構成された原料ゴム組成物が円筒状に押し出された後、マイクロ波加硫炉中にてマイクロ波照射により加硫発泡されて、発泡ゴムチューブとされ、次いで、該発泡ゴムチューブに導電性軸芯体を圧入して、加硫発泡ゴム層を導電性軸芯体上に形成する導電性ゴムローラの製造方法において、マイクロ波照射が照射強度1.0kW/m2以上3.0kW/m2以下であり、かつ、マイクロ波照射中の発泡ゴムチューブ内部が190℃以上240℃以下にあり、該発泡ゴムチューブが厚み4mm以上10mm以下であり、かつ、JIS引張強さが1.5MPa以上7.0MPa以下であること。

(もっと読む)

1 - 9 / 9

[ Back to top ]