Fターム[4F203DE06]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 成形材料の前処理、コンディショニング (17) | 加熱 (9)

Fターム[4F203DE06]に分類される特許

1 - 9 / 9

装置の予熱を可能にする誘導加熱を用いて材料を成形する装置

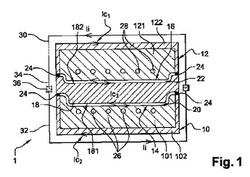

本発明は、材料(40)を成形するための成型装置(1)に関するものであり、成型装置(1)は、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(14)を備える下部金型本体(10)またはダイと、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(16)を備える上部金型本体(12)またはパンチと、

−導電性材料から作られて、ダイ(10)とパンチ(12)の間に挿入されることを目的とする着脱可能な中間部分(18)またはコアと、

−ダイ(10)、パンチ(12)、および中間部分(18)を囲む磁界を発生できる誘導手段(30)であって、これらの3つの構成要素は対で電気的に絶縁され、そのため一方では中間部分(18)とダイ(10)の対面が、他方では中間部分(18)とパンチ(12)の対面が、ダイ(10)およびパンチ(12)の成型ゾーン(14、16)の表面で電流を誘導する磁界が流入する2つのエアギャップ(20、22)の境界を決め、インダクタの作用を成型ゾーン(14、16)の表面に局部化することを可能にする誘導手段(30)と

を備える。

(もっと読む)

タイヤ加硫用ブラダユニットの予熱装置、タイヤ製造装置及び製造方法

【課題】タイヤ加硫用ブラダユニットを生タイヤへの装着前にタイヤ加硫機外で予熱し、タイヤ加硫機の稼働効率や加硫成型の作業効率を高める。

【解決手段】タイヤ製造装置に、ブラダユニット80を予熱するための予熱装置1を設置し、ブラダユニット80を予熱装置1に設けた収容室10内に収容して予熱する。予熱装置1は、上下のプラテン30、35を、その内部の流路にスチームを供給して加熱し、ブラダユニット80の上下の係止部材91、92に当接させて、伝熱によりブラダ保持手段90を介してブラダユニット80を加熱する。同時に、スチーム供給手段51からブラダ81内にスチームを供給し、ブラダ81及びブラダ保持手段90を直接内側から加熱して、ブラダユニット80を所定温度に予熱する。

(もっと読む)

電熱装置およびそれを用いた管路ライニング工法

【課題】短絡する恐れがなく、効果的に発熱して熱硬化性樹脂を加温硬化させることができる電熱装置、およびこの電熱装置を用いて管路をライニングする管路ライニング工法を提供する。

【解決手段】面状発熱体1に3本の電極11、12、13を設け、この面状発熱体を円筒状にしてバルーン2に取り付ける。端部の2つ電極11、12の電位は同じにされ、中央電極13と端部電極11、12の間に電圧が印加される。端部の電極を接近または重合しても、電極の短絡を防止できる電熱バルーン3が得られる。この電熱バルーンを用いて管路に施されたライニング材の熱硬化性樹脂が加熱、硬化される。エネルギー効率が格段高く、工程が簡素になるライニングを施すことができる。

(もっと読む)

ゴム型用裏胴、それを用いたゴム型の製造方法およびゴム型

【課題】プライマー系接着剤を用いることなくゴム部と裏胴との間を強固に固定して、ゴム部の剥がれを防止するとともに、ゴム部からのより確実な脱気を可能とすることで、ゴム型不良の発生を防止して、正確なタイヤトレッドの複製を可能とするための技術を提供する。

【解決手段】タイヤのトレッドパターンを型取りした型取り面Xを有するゴム部3に固着されて、ゴム部3を補強するゴム型用裏胴1である。ゴム部3の型取り面Xの背面方向に向かい設けられた、複数個の貫通孔1Aを有する。

(もっと読む)

空気入りタイヤ、及び、それを製造する加硫成形装置

【課題】トレッド部金型とサイド部金型との当接部附近での製品不良の発生を効果的に抑えた空気入りタイヤ、及び、それを製造する加硫成形装置を提供することを課題とする。

【解決手段】加硫成形装置50は、トレッド部を加硫するトレッド部金型52と、加硫成形時にはトレッド部金型52に当接してサイドウォール部14を加硫するサイド部金型とを有する。サイド部金型は、上金型部54Uと下金型部とで構成される。この加硫成形装置50を用いて加硫成形した空気入りタイヤ10のバットレス部26には、先端が尖っていてタイヤ周方向に連続する1本の突起28が形成されている。この突起28は、トレッド部金型52とサイド部金型との境界で成形される。トレッド部金型52とサイド部金型との境界の金型形状は、金型内側から見て隙間が徐々に狭くなっている。従って、加硫成形装置50を閉にする際、空気はこの境界からスムーズに排出される。

(もっと読む)

流体輸送蛇腹ホース及びその製造方法

【課題】断面の中間に樹脂層を有する樹脂複合ホースにあっても良好に蛇腹部を成形でき、且つホース全体を作業性良く安価に製造することのできる流体輸送蛇腹ホースを提供する。

【解決手段】バリア層としての樹脂層12に対して内ゴム層16と外ゴム層14とを積層して流体輸送蛇腹ホース10を構成する。そしてホース軸方向の少なくとも一部に蛇腹部22を設けておく。その蛇腹部22は、谷部22Bの内径がホース10におけるストレート形状部20の内径よりも小径で、且つ山部22Aの外径がストレート形状部20の外径を超えないものとする。

(もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層とゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】中間の樹脂層と内ゴム層と外ゴム層とを積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層と外ゴム層とをマンドレルを用いることなく中空状態で積層状態に長尺且つ直管状に連続押出成形するとともに、後工程でこれを熱風炉25に連続的に通して、そこで電子線照射を行ない、直管長尺ホース10Aの内部に供給した熱風と熱風炉25の熱風とによるホース内,外面からの加熱作用と電子線照射による加熱作用とによって連続的に半加硫を行なう。

(もっと読む)

生タイヤの予熱方法および装置

【課題】 サイドウォール部14の内面側に補強ゴム層16が配設されたランフラット用生タイヤ11の加硫時間を短縮するとともに、ビード部13等でのオーバー加硫を防止する。

【解決手段】 断面略三日月状の補強ゴム層16が設けられたサイドウォール部14の中央部、即ち、ゴムが最厚肉であるゴム厚肉部18を、該ゴム厚肉部18に対向する位置に配置したヒーターランプ35からの輻射熱により加熱するようにしたので、加硫の進行が最も遅れるゴム厚肉部18が加硫に先立ち予熱され、これにより、ゴム厚肉部18における加硫の進行がビード部13等とほぼ同等となって加硫時間が短縮されるとともに、ビード部13等のオーバー加硫を防止することもできる。

(もっと読む)

流体送り装置及びこの流体送り装置を使用したタイヤ加硫装置

【課題】流体が高温であったとしても、その熱や圧力が回転軸側から駆動モータ側に伝達されることがなく、熱や圧力による駆動モータのトラブルを解消できる流体送り装置の提供。

【解決手段】吸入口13から吸入した流体を羽根車2の回転により吐出口14から吐出させるようにした流体送り装置Aであって、前記羽根車の回転軸21に従動側永久磁石4が取り付けられ、前記回転軸を回転させるための駆動軸(モータ3のモータ軸31)に駆動側永久磁石5が取り付けられ、この駆動側永久磁石と前記従動側永久磁石が非磁性体を介して非接触状態で対向するように配設されている。

(もっと読む)

1 - 9 / 9

[ Back to top ]