Fターム[4F204AE08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 機能物品 (420) | 摩擦性 (18)

Fターム[4F204AE08]に分類される特許

1 - 18 / 18

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、金型のキャビティ内に、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料を充填し、前記金型を閉じて加熱加圧して機能層を一次成形する工程と、前記一次成形した機能層を有する金型のキャビティ内に、少なくとも熱硬化性樹脂を含む補強層用材料を充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを含むことを特徴とする機能部品の製造方法。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品の製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料から、機能層プリフォームを予備成形する工程と、金型のキャビティ内に、前記機能層プリフォームと、少なくとも熱硬化性樹脂を含む補強層用材料とを充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを

含むことを特徴とする機能部品の製造方法。

(もっと読む)

防眩フィルターの製造方法

【課題】合成樹脂基材の表面に耐擦傷性皮膜が積層された防眩フィルターにおいて、耐擦傷性皮膜のヒケ欠陥が少なく、アンチグレア性と耐擦傷性を有する防眩フィルターの製造方法を提供する。

【解決手段】表面に凹凸形状を有する鋳型と合成樹脂基材との間に耐擦傷性皮膜形成原料を展延させた後に耐擦傷性皮膜形成原料を重合硬化させて耐擦傷性皮膜を形成し、次いで、合成樹脂基材の表面に凹凸形状を有する耐擦傷性皮膜が積層された積層体を鋳型から剥離する防眩フィルターの製造方法であって、表面に凹凸形状を有する鋳型と合成樹脂基材との間に耐擦傷性皮膜形成原料を展延させる際の鋳型温度及び合成樹脂基材温度が特定の条件である防眩フィルターの製造方法。

(もっと読む)

シール部材形成用硬化性液状シリコーンゴム組成物およびシール部材

【課題】貫通孔近辺の耐傷性が優れ、水等に対するシール性が優れた貫通孔を有するシール部材形成用硬化性液状シリコーンゴム組成物、貫通孔近辺の耐傷性が優れ、水等に対するシール性が優れた貫通孔を有するシール部材を提供する。

【解決手段】液状アルケニル基含有オルガノポリシロキサン、補強性シリカ、オルガノハイドロジェンポリシロキサン、白金族系触媒、前記オルガノポリシロキサンと相溶性の架橋性基を有しない液状オルガノポリシロキサンおよび非相溶性の架橋性基を有しない液状オルガノポリシロキサンからなり、硬化物のJISタイプAデュロメータ硬さが15〜26、100%伸び時の引張応力が0.25〜0.60MPaである液状シリコーンゴム組成物。この硬化物からなる貫通孔を有するシール部材。

(もっと読む)

人造石の製造方法及び製造装置

【課題】より自然な外観デザインを表現するとともに、耐磨耗性及び耐汚染性を向上させることができる人造石の製造方法及び製造装置を提供する。

【解決手段】本発明は、人造石の製造方法及び製造装置に関するもので、より具体的には、(a)人造石の原料に異なる粒径を有する2種以上のチップを混合すること;(b)チップが混合された人造石の原料をモールドに投入すること;(c)振動装置を使用して原料がモールド内に均一に分散されるように1次振動を加えること;(d)原料の気泡を除去するために真空を加えること;及び(e)振動装置を使用して2次振動を加えて人造石を成形することを含むことを特徴とし、本発明に係る人造石の製造方法及び製造装置は、人造石の表面に露出するチップの出石率を極大化させ、より自然な人造石の外観デザインを表現するとともに、耐磨耗性及び耐汚染性を向上させることができる。

(もっと読む)

積層体の製造方法

【課題】反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、また機能層によりそれぞれ優れた性能が得られ、さらに光学歪が少なく、表面欠陥が少なく外観に優れた積層体を製造する。

【解決手段】機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 以下の工程により製造される摩擦材の製造方法。

(a)繊維状物質、摩擦調整剤及び結合材の一部を含む原料を混合し、原料混合物を得る工程。

(b)原料混合物に常温で固体状のゴムを加え、原料混合物を被覆する工程。

(c)更に、原料全体を100質量%とし、2〜30質量%の結合材の残部を加え混合し、摩擦材組成物を得る工程。

(d)摩擦材組成物を0〜100℃にて加圧成形する工程。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 以下の工程により製造される摩擦材の製造方法。

(a)繊維状物質、摩擦調整剤及び結合材を含む原料を混合し、原料混合物を得る工程。

(b)原料混合物の一部に常温で固体状のゴムを加え、原料混合物を被覆する工程。

(c)更に、原料混合物の残部を加え混合し、摩擦材組成物を得る工程。

(d)摩擦材組成物を0〜100℃にて加圧成形する工程。

(もっと読む)

ゴムマット及びその製造方法

【課題】衝撃吸収効果、疲労軽減効果、スリップ抑制効果などが優れており、更には耐久性も優れている、ゴムマットを提供する。

【解決手段】ゴムマット10は、本体部101と、本体部101の周縁のエッジ部102とを有しており、本体部101は、発泡ゴム層1上に、補強シート2、更には、非発泡ゴム層3が積層されて一体化された三層構造を有しており、非発泡ゴム層3の表面に、一体に多数の突起部31を等間隔で千鳥状に配置し、エッジ部102は、非発泡ゴムからなる。

(もっと読む)

導電性ポリエチレン樹脂組成物、導電性ポリエチレン樹脂成形体、滑り軸受、および摺動シート

【課題】安定した体積抵抗値を有し、加えて、低摩擦特性、耐摩耗特性も併せ持つ導電性ポリエチレン樹脂組成物、およびこれからなる樹脂成形体、滑り軸受、摺動シートを提供する。

【解決手段】重量平均分子量100万〜400万の非射出成形性超高分子量ポリエチレン樹脂100重量部と、ケッチェンブラック2〜15重量部と、ポリテトラフルオロエチレン樹脂粉末、黒鉛粉末およびシリコーン樹脂粉末から選ばれた少なくとも1つの平均粒子径1〜30μmの粉末0.5〜5重量部とを配合する。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 繊維状物質、結合材及び摩擦調整剤を含む摩擦材組成物を用いた摩擦材の製造方法であって、

(i)少なくとも繊維状物質及び摩擦調整剤を含む原料を混合し、原料混合物を得る工程

(ii)前記原料混合物にゴム状物質を加え混錬し、摩擦材組成物を得る工程

(iii)前記摩擦材組成物を常温で加圧成形する工程

を含む摩擦材の製造方法又は(ii)の工程の後に、さらに結合材を含む原料を加え混合する工程を含む摩擦材の製造方法。

(もっと読む)

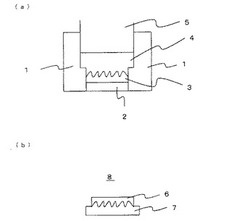

摩擦材の製造装置

【課題】摩擦材を熱成形する際の歩留まりと生産性とを向上させる摩擦材の製造装置を提供することを課題とする。

【解決手段】摩擦材の製造装置1であって、ブレーキ用の摩擦材19を熱成形する前の予備成形において、摩擦材19の摩擦面を、粉体離型剤を挟みながら成形する第一の金型5と、予備成形において、摩擦面を除く摩擦材19の面のうち少なくとも摩擦面の裏面を、粉体離型剤を挟まないで成形する第二の金型7と、摩擦材の原料を第一の金型5と第二の金型7とで圧縮することで、摩擦面に粉体離型剤が付着した摩擦材19を予備成形する圧縮手段8と、を備える。

(もっと読む)

加熱部材、定着装置、画像形成装置及び加熱部材の製造方法

【課題】高い耐久性、高い熱伝導性を備えつつ、さらにフィラー部分へのトナーの固着をも防止した加熱部材、定着装置、画像形成装置を提供する。

【解決手段】加熱源を備え、記録紙上に担持されるトナー像を加熱してトナー像を記録紙上に定着させるための加熱部材13において、シリコーンゴム17を備え、さらにシリコーンゴム17に、酸化物半導体16を表面に有するフッ素系樹脂粒子を添加し、さらにフッ素系樹脂粒子を加熱源と接触するようにした。

(もっと読む)

摩擦材及びその製造方法

【課題】成形、加熱時間の短縮を図ることができ、成形時の溶融、熱硬化を制御することができて、摩擦材の製造時間短縮による生産性向上と共に得られた摩擦材の機能の向上が図れる摩擦材の製造方法を提供する。

【解決手段】摩擦材の原材料の表面に熱硬化性樹脂をコーティングし、コーティング樹脂の予備硬化を行った後、この原材料を熱成形することを特徴とする摩擦材の製造方法、及びこの製造方法で得た摩擦材。樹脂コーティングは、流動型又は流動転動型コーティング装置内で原材料に熱硬化性樹脂の溶液を噴霧した後、乾燥させ、次いで装置内において樹脂の硬化開始温度以上硬化ピーク温度以下で加熱してコーティング樹脂を予備硬化すること、樹脂コーティング層の厚さを0.5〜2μmとすること、及びコーティング樹脂として、フェノール樹脂を使用することが好ましい。

(もっと読む)

摩擦部材の製造方法

【課題】 摩擦部材の品質を保持しつつ、特殊な成形型を使用せず、成形工程の大幅な時間短縮を実現出来る摩擦部材の製造方法を提供する。

【解決手段】 摩擦材原料からなる成形材料を、成形型内で加圧・加熱する成形工程を経て成形する摩擦部材の製造方法において、該成形工程の型温を190〜230℃に、かつ圧力を100〜200MPaにすることを特徴とする摩擦部材の製造方法。

(もっと読む)

摩擦材の熱成形方法及び熱成形用金型

【課題】 熱成形中に発生するガスを、効率よく排出できる摩擦材の熱成形方法と、この方法に使用する摩擦材の成形金型とを提供する。

【解決手段】 貫通した中空部6aを有する枠型6と、該中空部の一方側に配置された押し型5と、他方側に配置された受け型7とを有し、押し型5と受け型7の少なくとも一方が前記枠型6の中空部6a内を摺動自在な熱成形用金型を用い、摩擦材原料を前記枠型内に投入し、該摩擦材に前記押し型と受け型とにより圧力を加え、加熱して成形する。枠型6は複数個に分割され、熱成形中に前記押し型と受け型とにより加える圧力を減圧するとともに、前記複数個に分割された枠型を離反し、該離反した枠型の隙間から熱成形中に発生したガスを排出する。

(もっと読む)

摩擦材の製造方法

【課題】 熱硬化性樹脂を含む摩擦材において、熱硬化性樹脂が完全に硬化するための熱処理時間を短縮できる摩擦材の製造方法を提供する。

【解決手段】 熱硬化性樹脂を含む摩擦材とバックプレートとを重ね、加圧・加熱して摩擦材をバックプレートに貼り付ける成形工程と、その後加熱下で摩擦材を硬化させる熱処理工程とを含む摩擦材の製造方法において、前記熱処理工程が、前記バックプレート1と該バックプレート1に貼り付けた摩擦材13との両面から熱板21a,21bを圧接する工程であって、摩擦材側の熱板21aの温度が300〜650℃で、バックプレート側の熱板21bの温度が180〜350℃とした。従来数時間要した熱処理時間を、2〜70分に短縮することができる。

(もっと読む)

摩擦材の製造方法

【課題】 摩擦材の品質を維持することが出来、かつ導入設備のコストを抑えつつ、予熱工程及び加熱加圧成形工程の時間短縮が実現可能な摩擦材の製造方法を提供する。

【解決手段】 繊維基材、結合材、充填材を主成分とする摩擦材の製造方法において、成形型への投入物を高周波誘電加熱により予備加熱し、その後、加熱加圧成形をおこなうことを特徴とする摩擦材の製造方法。

(もっと読む)

1 - 18 / 18

[ Back to top ]