Fターム[4F204AG29]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 部分(細部) (900) | 分岐を有するもの(←「とって」) (6)

Fターム[4F204AG29]に分類される特許

1 - 6 / 6

固定シャフトまたは回転シャフトを受容するように構成された横方向ベアリングを備える複合材料でアームを製造する方法

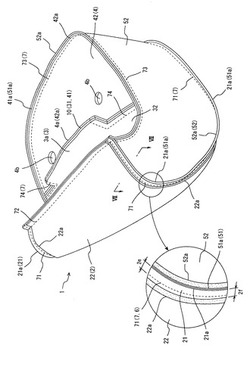

表皮一体発泡成形品の表皮

【課題】縫目ラインの蛇行や皺を抑えて品質向上を実現させる表皮一体発泡成形品の表皮を提供する。

【解決手段】複数の表皮片2〜5を縫い合わせて袋状表皮1に縫製し、該袋状表皮内Cに発泡原料を注入して一体発泡成形される表皮一体発泡成形品Aの表皮1であって、前記表皮片2が外皮シート片21と、その裏面に配されるスラブシート片22と、を具備し、且つ前記袋状表皮1に縫製する縫合部位6の表皮片2に係る前記スラブシート片22の外縁22aが、前記外皮シート片21の外縁21a及び前記縫合部位6の縫目ライン21よりも内方へ引っ込んで配設される。

(もっと読む)

プラスチック製眼鏡フロント枠の製造方法

【課題】 簡素な工程で製造時間を飛躍的に短縮でき、かつ、肉厚の補強部位を作出するができて材料歩留りにも優れ、しかも、褶曲模様を作出して装飾性を醸し出すこともできるプラスチック眼鏡フロントの製造方法を提供すること。

【解決手段】 サイド湾曲し帯熱状態のフロント基板Fを、仮枠プレス金型M2上に移送載置して挟圧プレスすることによって、曲面部を有する仮枠形状を成形し、冷却硬化せしめた後、リム部2の上下それぞれに余肉部21を成形しつゝ表層を切削除去し、この仮枠プレスおよび切削加工したフロント基板Fを再び加熱して表層を軟化させ、このフロント基板Fを仕上げプレス金型M3上に移送載置して挟圧プレスするとき、キャビティ内において前記リム部2の余肉部21の表層樹脂をブリッジ部1およびサイド部3方向にそれぞれ肉移動させて、厚肉部Tを成形して表面形状を整形するとともに、この表層を仕上げ切削加工する。

(もっと読む)

ハニカム構造体の製造方法およびハニカム構造体の製造装置

【課題】ハニカム構造体の隔壁を薄くしたり大面積化したりした場合でも、亀裂が起きないハニカム構造体の製造方法およびハニカム構造体の製造装置を提供する。

【解決手段】ハニカム構造体の製造方法であって、所定の条件で塑性変形機能を有する塑性材料7にて、所望の位置に所定の独立した凹部を複数配置した型基板5の上記凹部5aに空間が生じるように同型基板の表面を覆う第1工程と、前記空間のガス圧力にて前記塑性材料を膨張延伸させ発泡させることで薄く細長い中空体を複数個一定方向に形成する第2工程と、前記発泡された塑性材料を乾燥固化する第3工程と、前記乾燥固化された塑性材料を前記型基板から剥離する第4工程とからなり、前記第3工程において、前記塑性材料の端部から順次乾燥させる構成となっている。

(もっと読む)

回転ハンドルの圧縮成形方法

【課題】インサート金具を封入した熱硬化性樹脂製回転ハンドルをバリ発生少なく圧縮成形する。

【解決手段】円筒状インサートボス金具90の底部に接触して位置決めする突き出しピン57を下金型中央部に備えるとともに、把手インサート用円筒状ナット金具91底部に接触して位置決めする突き出しピン58を備え、かつ、型窩60につながる樹脂流路溝60dを下金型上表面に備えている下金型50aと、前記円筒状インサートボス金具の上部に接触するボスキャップ67と前記円筒状ナット金具上部に接触するナットキャップ68を備える上金型50bよりなる圧縮金型50を用い、型窩60に熱硬化性樹脂バルクを敷設した後、圧縮成形金型50を加熱しながら型締めを行い、加熱を続行して熱硬化性樹脂を硬化させることにより熱硬化性樹脂環状ハンドル本体が前記円筒状インサートボス金具の外周回りに形成された回転ハンドル40を生産する。

(もっと読む)

インプリント方法およびナノ・インプリント装置

【課題】半導体ウエハやガラス基材等のワークに正確にインプリントを施すことができるインプリント方法およびナノ・インプリント装置を提供する。

【解決手段】ワークをセットする平面領域内に、気体の圧送・吸引機構に接続された通気孔が設けられたセットテーブルにワークを支持し、前記ワーク上にUV硬化樹脂を供給し、前記セットテーブルを前記ナノ・インプリント型の型面と前記ワークの表面とが離間する上位置まで上昇させて停止させた後、通気孔から前記ワークの下面に向けて送気し、ワークの中央部から周辺部に向け、ナノ・インプリント型とワークとの間に前記UV硬化樹脂を徐々に充填しながら前記ワークを前記ナノ・インプリント型に押接し、前記気体の送入圧力により前記ワークを前記ナノ・インプリント型に押接した状態で前記UV硬化樹脂にUV光を照射することにより前記UV硬化樹脂を光硬化させる。

(もっと読む)

1 - 6 / 6

[ Back to top ]