Fターム[4F206AA30]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリアミド(←蛋白質、ナイロン) (274) | 全芳香族ポリアミド (8)

Fターム[4F206AA30]に分類される特許

1 - 8 / 8

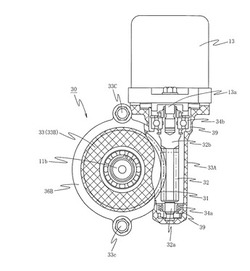

電動パワーステアリング装置

【課題】減速歯車機構を収容するギヤボックスが軽量で信頼性が高い電動パワーステアリング装置を提供する。

【解決手段】電動パワーステアリング装置は、減速歯車機構30を収容するハウジング部材33Aと、ハウジング部材33Aの開口部を覆うカバー部材33Bとが、ボルト33C及びナットにより締結され一体化されたギヤボックス33を備えている。このハウジング部材33A及びカバー部材33Bは、ボルト33Cが挿通されるボルト穴37を有する金属製の芯金36A,36Bをインサートとした樹脂材料のインサート成形によって製造されたものである。この樹脂材料は、気泡径が1μm以上50μm以下の気泡を有する発泡プラスチックを含有する材料である。

(もっと読む)

パネル及びパネル設置構造

【課題】吸光蓄熱性のパネル本体を有するパネルにおいて、パネル本体の吸光に伴う蓄熱の問題を軽減したパネルを提供する。

【解決手段】前面及び後面を有するパネル本体と、該パネル本体の後面の周縁部に設けられた枠部材とを備え、該枠部材を介してパネル支持体に支持される、合成樹脂製のパネル1Dにおいて、該パネル本体2は、透光性と、光を吸収して熱に変え、内部に蓄熱する吸光蓄熱性とを有し、該枠部材の熱伝導係数が0.5W/m・K以上であることを特徴とするパネル1D。パネル1Dの枠部材3Bに熱伝導性に優れた材料を用い、吸光蓄熱性のパネル本体2が蓄熱した熱をこの熱伝導性の枠部材3Bを経て放熱させるようにすることにより、パネル本体2の蓄熱量を下げて輻射熱による温度上昇を防止することができる。

(もっと読む)

ガスバリア熱可塑性ポリエステル系樹脂積層体、及びこの積層体からなる延伸ブロー成形用プリフォーム、並びにこのプリフォームを成形してなる包装用容器

【課題】層間剥離の防止と不透明化の抑制を可能としたガスバリア熱可塑性ポリエステル系樹脂積層体、加えてこのポリエステル系樹脂積層体を有する延伸ブロー成形用プリフォーム、さらには延伸ブロー成形用プリフォームを成形してなる包装用容器を提供する。

【解決手段】直鎖状炭化水素を有するジオール成分とジカルボン酸とを含んでなる第1熱可塑性ポリエステル樹脂(A)を10〜90重量部、脂環式炭化水素を有するジオール成分とジカルボン酸とを含んでなる第2熱可塑性ポリエステル樹脂(B)を8〜85重量部、芳香族ポリアミド樹脂(C)を0.1〜43重量部とを含有するガスバリア熱可塑性ポリエステル系樹脂組成物(P)と、当該樹脂組成物(P)の少なくとも一面側に熱可塑性ポリエステル系樹脂(Q)を積層した部位を有して延伸ブロー成形用プリフォームを成形し、さらに当該プリフォームを延伸ブロー成形して包装用容器とする。

(もっと読む)

任意で部分金属コーティングを備えたプラスチック物品

金属で部分的にコーティングすることのできる易金属化組成物と難金属化組成物とを含むあるタイプの2ショット成形物品、および物品の製造方法が開示されている。 (もっと読む)

金属合金と樹脂の複合体の製造方法

【課題】鏡面、梨地等の加工表面を有するステンレス鋼板等の金属を使用して、樹脂組成物を射出接合した場合に、高い接合力を有する複合体を得ることができ、かつその加工表面が維持された状態とする樹脂と金属の複合体の製造技術を提供する。

【解決手段】SUS304の薄板を、射出成形金型にインサートしPP樹脂3を射出する。射出接合後、金型を開いて内容物を離型し、これを液処理にかける。液処理終了後は、PP樹脂でマスキングされていない金属露出面6が液処理された面となる。これを別の射出成形金型にインサートし、射出接合用樹脂を射出し、金属合金と樹脂の複合体を得る。この複合体からPP樹脂部を剥ぎ取った物が、最終製品としての複合体である。製品の外観部(PP樹脂部でマスキングされていた範囲)は、当所のステンレスの鏡面が維持されている。

(もっと読む)

樹脂製部材及び金属製部材からなる複合体の製造方法並びにLED実装用基板及びLED用リフレクター

【課題】金属製部材に対して、高い接着性を有する樹脂成形部を効率よく形成することができ、熱履歴を伴った場合に、樹脂成形部の変形及び破壊、樹脂成形部及び金属製部材の分離等が抑制され、耐熱性及び放熱性に優れた複合体を効率よく製造することができる複合体の製造方法、並びに、LED実装用基板及びLED用リフレクターを提供する。

【解決手段】本発明の複合体は、金型3内部に、トリアジン系化合物を用いて表面処理された金属製部材11を配置し、チオエーテル結合、アミド結合、エステル結合及びエーテル結合の中の少なくとも1種を含む熱可塑性樹脂15〜80質量%及び窒化ホウ素20〜85質量%を含む樹脂組成物からなる樹脂成形部を射出成形法により得る。

(もっと読む)

樹脂成形体、及び樹脂成形体の製造方法

【課題】耐熱性及び耐衝撃性に優れ、表面の凹凸やざらつきを抑制できる樹脂成形体、及び樹脂成形体の製造方法を提供する。

【解決手段】脂肪族ポリエステルと、ガラス繊維と、を含有し、表面の水に対する接触角が80度以上であることを特徴とする樹脂成形体。脂肪族ポリエステルとガラス繊維とを含有する樹脂組成物を、シリンダ温度240℃以上270℃以下、且つ金型温度30℃以上60℃以下で射出成形する射出成形工程を有することを特徴とする樹脂成形体の製造方法。

(もっと読む)

樹脂製品の製造方法

【課題】 金型自体に特別な加工を施すことなく、成形される樹脂製品の表面を所定の面粗度に仕上げることのできる樹脂製品の製造方法を提供することである。

【解決手段】 雌型プレートのキャビティ12と雄型プレートのコア13とで型締めされる空間部に加熱溶融した成形樹脂18を射出注入することによって、所定形状の樹脂体(カップ体)21を成形する樹脂製品の製造方法において、前記キャビティ12とコア13との間に所定の面粗度を有した熱可塑性のシート部材14を挟んで型締めし、前記シート部材14とキャビティ12とで形成される空間部内に加熱溶融した成形樹脂18を射出注入し、冷却して固化させた後に、成形されたカップ体21を取り出し、このカップ体21の表面に密着されているシート部材14を剥離することによって、前記カップ体21の面粗度を前記シート部材14の面粗度に合わせて成形した。

(もっと読む)

1 - 8 / 8

[ Back to top ]