Fターム[4F207AG26]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 部分(細部) (74) | 外側、外面(←表面) (10)

Fターム[4F207AG26]に分類される特許

1 - 10 / 10

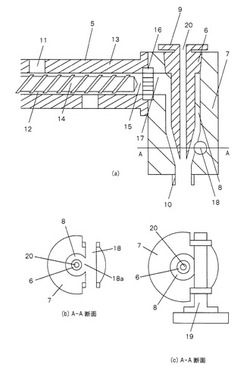

導電性弾性ローラ製造用の装置及び導電性弾性ローラの製造方法

【課題】ウェルドを低減し、周方向電気抵抗のばらつきを低減させた導電性弾性ローラの製造方法及びそれに用いる装置を提供すること。

【解決手段】導電性弾性ローラを製造するためのクロスヘッドダイの環状流路に開口を有する撹拌棒挿入用の横孔を設け、この横孔に撹拌棒を挿入して環状流路内に供給された導電性弾性層形成用の材料に生じたウェルド部を撹拌して芯金の外周面に形成される導電性弾性層でのウェルドの形成を低減する。

(もっと読む)

光ファイバ収納スペーサの製造方法

【課題】光ファイバケーブルとしたときに、安定した伝送性能が得られる光ファイバ収納スペーサの製造方法を提供する。

【解決手段】抗張力線1の周囲を熱可塑性樹脂で被覆して樹脂被覆抗張力体とする(ステップS1)。この樹脂被覆抗張力体を中芯とし、回転ダイスを使用した押出成形により、この中芯の周囲に、熱可塑性樹脂からなり、1又は複数の螺旋状に一定方向に回転する溝又はSZ状に交互に回転する溝を備える被覆部を形成する(ステップS2)。引き続き、冷却部において、被覆部を構成する樹脂を完全に固化させて、光ファイバ収納スペーサを得る(ステップS3)。その後、得られたスペーサについて、その断面を擬似的に円形とみなして、溝の1/2ピッチ以上の区間で外径を連続的に測定し、その最大値が設定範囲内に入らないときに、ステップS2における熱可塑性樹脂の押出量を調節する(ステップS4)。

(もっと読む)

樹脂シートの製造方法及び製造装置

【課題】樹脂シートの最厚部の位置に基づいて、樹脂シートの裁断を高精度に行うことができる樹脂シートの製造方法及び製造装置を提供する。

【解決手段】ダイ16から押し出される溶融樹脂を、冷却成形ローラー部17において挟圧しながら冷却することで、偏肉形状を有する樹脂シートSを形成する。このとき、冷却成形ローラー部17の型ローラー20に、突起部又は溝部を設けておく。これにより、樹脂シート成形時に、マークが樹脂シートSに賦型される。マークが賦型された樹脂シートSを切断機32により個片化した後、マーク検出センサー70によるマークの検出結果に基づいて樹脂板B(個片化後の樹脂シートS)の位置および傾きを補正した状態で、裁断機72による裁断を行う。これにより、冷却成形ローラー部17において樹脂シートSが収縮や位置ずれを起こす場合でも、最厚部の位置に基づいて樹脂シートSの裁断を高精度に行うことができる。

(もっと読む)

光学的平滑ライト・ガイドの製作

ライト・ガイドの製作に関する実施形態を提供する。開示する実施形態の1つでは、 押し出し成型品を形成するために、熱可塑性ポリマーをダイを通じて押し出すステップと、押し出し成型品を1つ以上の固定寸法に加工するステップと、押し出し成型品に圧力を加えている間、押し出し成型品の面を軟化または溶融するために、この押し出し成型品の面を、加熱モールド面と接触状態に維持するステップとを備えている。 (もっと読む)

保護フィルム付樹脂シート、及びその製造方法

【課題】樹脂シートの表裏面に保護フィルムをラミネートした状態でアニール処理しても樹脂シートが変形することがない。

【解決手段】樹脂シートと、樹脂シートの表裏面に貼り付けられた保護フィルムとを備え、樹脂シートと保護フィルムとが、(1)|樹脂シートの熱膨張率−保護フィルムの熱膨張率|≦2×10−5/℃及び(2)保護フィルムの引張り弾性率/樹脂シートの引張り弾性率≦1/7を満たす保護フィルム付樹脂シート。

(もっと読む)

押出成形品

【課題】輸送時に起こる押出成形品同士の擦れ、梱包状態からの引き抜き、他の物体との接触により押出成形品の表面に傷が付きにくい。

【解決手段】表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してある。

(もっと読む)

創傷閉鎖材料

配向をまったく有さないか、または多方向配向を有する物品が提供される。そのような物品は、フィルム、リボン、シート、および/またはテープの形態とすることができ、外科用ステープリング器具を伴ったバットレス、または縫合線のための補強手段として利用することができる。本開示の態様によれば、グリコール酸、乳酸、グリコリド、ラクチド、ジオキサノン、トリメチレンカーボネート、カプロラクトン、およびこれらの組合せからなる群から選択されるポリマー材料を得るステップと、このポリマー材料を、単一方向に配向を有さない物品に形成するステップと、この物品を回収するステップとを含む方法が提供される。 (もっと読む)

樹脂シートの製造方法

【課題】凹凸形状の段差が小さい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出した状態でガラス転移温度Tg+50〜Tg+100°Cの温度にあるシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、転写後の樹脂材料を型ローラより剥離する

(もっと読む)

直線一溝スペーサの製造方法

【課題】経済的に高精度のスペーサを得ること。

【解決手段】直線一溝スペーサの製造方法は、一端が外方に開口した光ファイバテープなどの通信ないしはセンサ材の収納担持用溝が、長手方向に沿って直線状に延設されたスペーサ本体10aを備え、スペーサ本体10aを合成樹脂の押出し成形により、所定断面形状に形成する。スペーサ本体10aの形成用樹脂を押出し機18で押出す際に、その中央部に引張り材12を挿通させて、その外周に合成樹脂を押出して、これを冷却槽20で固化させてスペーサ本体を形成し、その後に、剥離装置22を用いて、引張り材12をスペーサ本体10aから分離させて、溝に一端が連なる連通孔を形成する。

(もっと読む)

リッジ付き押出部材の製造方法、及びリッジ付き押出部材

【課題】 ゴムのりを使用せずに、相手部材との接着性を確保することができ、接着工程も簡略化可能となるリッジ付き押出部材を得る。

【解決手段】 ゴム押出機の口金22の開口部分23に三角形の凹部24を複数形成し、未加硫のゴム組成物材を押し出すことで、側面に押出方向に沿って延びる複数のリッジ20が形成されたスティフナー18が連続的に得られる。リッジ20の形成されたスティフナー18は、グリーンタイヤの組立工程でビード12及び他の構成部品と共にカーカスプライ16の所定位置に配設され、グリーンタイヤは、図示しない加硫モールドに装填されブラダー又はエアーの膨張によって内方からモールド面へ押圧される。スティフナー18のリッジ20は、カーカスプライのコーティングゴムに押圧されて潰され、表面のゴムが流動して新しい界面が表れて相手部材と相互に接着するので、ゴムのりを用いなくても確実な接着が行われる。

(もっと読む)

1 - 10 / 10

[ Back to top ]