Fターム[4F209PB11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 予め形成された挿入物等との一体化成形 (76)

Fターム[4F209PB11]の下位に属するFターム

表面材との一体化 (41)

Fターム[4F209PB11]に分類される特許

1 - 20 / 35

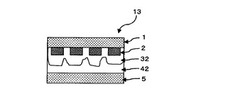

化粧シートの製造方法、化粧シート及びこれを用いた化粧板

【課題】その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供する。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

(もっと読む)

パターン形成方法

【課題】実施形態によれば、下地段差に起因するパターン加工不良を抑制できるパターン形成方法を提供する。

【解決手段】実施形態によれば、パターン形成方法は、被加工膜上に第1のインプリントレジストを形成し、第1のテンプレートの平坦面を第1のインプリントレジストの表面に接触させた状態で第1のインプリントレジストを硬化させ、第1のインプリントレジストの表面を平坦化する工程を備える。また、第1のインプリントレジストの平坦面上に形成された中間転写膜上に第2のインプリントレジストを形成し、第2のテンプレートの凹凸を第2のインプリントレジストに接触させた状態で第2のインプリントレジストを硬化させ、第2のインプリントレジストに凹凸パターンを形成する工程を備える。

(もっと読む)

半導体装置の製造方法

【課題】エッチング耐性の高いレジストを用いて、被加工膜を制御性良くエッチングすることができる半導体装置の製造方法を提供する。

【解決手段】実施形態の半導体装置の製造方法では、半導体基板1上方に被加工膜を形成し、前記被加工膜上にネガ型レジスト3を形成する。前記ネガ型レジスト3上に光硬化性レジスト4が形成され、前記光硬化性レジスト4に、凸部の一部に遮光部が設けられた凹凸パターンを有するテンプレート5の主面側が加圧される。前記テンプレート5の裏面から前記テンプレート5に光が照射され、光が照射されていない前記ネガ型レジスト3及び前記光硬化性レジスト4が現像され、前記テンプレート5の凹凸パターンが前記ネガ型レジスト3及び前記光硬化性レジスト4に転写される。前記ネガ型レジスト3及び前記光硬化性レジスト4に転写された凹凸パターンをマスクとして、前記被加工膜がエッチングされる。

(もっと読む)

パターン形成方法及び装置

【課題】反転パターンの寸法精度を向上させる。

【解決手段】本実施形態によれば、パターン形成方法は、基板上に第1パターンを形成する工程と、前記第1パターンの上部に紫外線を照射し、反転樹脂材料に対する撥液性を高める工程と、を備える。さらに、このパターン形成方法は、紫外線の照射後に、前記基板上に前記反転樹脂材料を塗布する工程と、前記反転樹脂材料の塗布後に前記第1パターンを除去し、前記反転樹脂材料を含む第2パターンを形成する工程と、前記第2パターンをマスクとして、前記基板を加工する工程と、を備える。

(もっと読む)

インプリント方法

【課題】パターン形成において成形材と被成形材とを迅速に剥離させることが可能な、新規かつ改良されたインプリント方法を提供する。

【解決手段】所望のパターンが形成されたモールド10をレジスト30に圧着させることによりモールド10の反転パターンをレジスト30に転写する転写工程と、加熱または光の照射によりレジスト30を硬化させる硬化工程と、硬化工程によりレジスト30が硬化した後、モールド10とレジスト30とを剥離する剥離工程と、を含み、剥離工程は、モールド10をレジスト30の圧着方向と反対方向に引き離す引離し工程と、レジスト30をモールド10の圧着方向と同方向に押し付ける押付け工程と、を含むことを特徴とするインプリント方法を提供する。

(もっと読む)

光インプリント用のモールドおよびこれを用いた光インプリント方法

【課題】SEM観察が可能であり高スループットで検査を行うことができ、かつ、高精細なパターン形成が可能な光インプリント用のモールドと、これを用いた光インプリント方法を提供する。

【解決手段】光インプリント用のモールド1を、透明基材2と、この透明基材2の一方の面2aに位置し所望の凹凸構造を有する透明導電パターン層4と、透明基材2の他方の面2bに位置する透明導電裏面層7と、透明導電パターン層と前記透明導電裏面層とを電気的に接続する表裏接続部材8と、を備えたものとする。

(もっと読む)

加飾成型材、及びその製造方法

【課題】賦型材表面の凹凸を転写することにより得られる凹凸模様と、金属光沢、着色、印刷図柄等を同時に、しかも鮮明に生産性よくプラスチック基材に付与した加飾成型材、及びその製造方法を提供する。

【解決手段】プラスチック基材上に、プラスチックフイルムの片面に意匠層が形成された転写材、少なくとも片表面に凹凸を有する賦型材が順次載置された積層体を得る工程(A)、加熱してプラスチック基材を溶融状態にする工程(B)、プラスチック基材が溶融状態である積層体を少なくとも賦型材側から加圧して、転写積層体を得る工程(C)、前記転写積層体を冷却後、転写材のプラスチックフイルム及び賦型材を剥離して、意匠層及び少なくともプラスチック基材の意匠層側表面に凹凸模様を形成する工程(D)からなること、及び一度使用された賦型材を再度使用しない。

(もっと読む)

ナノインプリントによるパターン形成方法

【課題】光硬化樹脂パターン領域外にはみ出した部分の硬化を阻害して、樹脂層の未硬化部分の除去を容易にする。

【解決手段】本発明に係るナノインプリントによるパターン形成方法は、基材上に光硬化樹脂により樹脂層を形成し、前記樹脂層に凹凸パターンを有するモールドを接触させ、前記光硬化樹脂の硬化を阻害する気体を含む雰囲気下で前記樹脂層に光を照射して、少なくとも前記凹凸パターン下にある前記樹脂層を硬化させ、前記樹脂層から前記モールドを離型し、硬化させた前記樹脂層の周囲を除去することを特徴とする。

(もっと読む)

櫛型構造を有する構造体の製造方法、樹脂構造体成形用金型の製造方法および樹脂成形体

【課題】大面積かつ表面に微細な櫛型の形状を有する構造体の製造方法、その構造体によって作製される樹脂成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂より選ばれる少なくとも2種類以上の異なる樹脂1,2からなる積層構造体3を形成する工程と、前記積層構造体を切断し、前記2種類以上の異なる熱可塑性樹脂1,2が配列して露出した切断面を形成する工程と、前記切断面から前記積層構造体3を構成する熱可塑性樹脂の内の少なくとも1種類の樹脂を優先的に除去することで前記切断面上に櫛型の凹凸構造を形成する工程とを、含むことを特徴とする櫛型構造を有する樹脂構造体5の製造方法である。

(もっと読む)

加飾シートの製造方法

【課題】インサート成形法に使用する場合においても、目標とする立体的意匠の美観を忠実に再現し得るようにした加飾シートの製造方法を提供する。

【解決手段】基体シート10の背面にエンボス加工により凹凸形状面11を形成し、凹凸形状面11上にUV硬化性インキ層12を形成し、UV照射によるUV硬化性インキ層12の硬化後、UV硬化性インキ12層上に絵柄層13を形成する。したがって、インサート成形の際に基体シート10が加熱されても凹凸形状はそのまま保持されるので、製造される加飾シート1は目標とする立体的意匠の美感を忠実に再現できる。

(もっと読む)

微細な凹凸パターンを有するフィルム構造体の形成方法、微細な凹凸パターンを有するフィルム構造体、太陽エネルギー収集用プリズムシート及び立体視ディスプレイ用光学フィルム

【課題】有用な微細な凹凸パターンを備えたフィルム構造体を、生産性の高い方法で形成することのできるフィルム構造体の形成方法と一日の総発電量が高い太陽エネルギー収集用プリズムシート及び左右逆視が少なく臨場感の高い立体視ディスプレイ用光学フィルムを提供する。

【解決手段】フィルム表面に微細な凹凸パターン54を備えたフィルム構造体の形成方法において、該微細な凹凸パターン54を備えたフィルム構造体は、外周面に微細な凹凸パターンを備えた転写ロール50から被転写基材上52に転写物51′を転写して形成されたものであり、該転写ロール50表面は、1)気相成長法によって形成された膜厚が5nm以上、500nm以下の金属酸化物層、及び2)シランカップリング剤によって形成された離型剤層が順次積層された構成であることを特徴とする微細な凹凸パターン54を有するフィルム構造体の形成方法。

(もっと読む)

樹脂スタンパ

【課題】スタンパの生産性に優れ、光硬化性樹脂層に対する離型性が良好であり、離型時の強度に優れ、紫外光(UV光)の透過性に優れ、かつ使用後のリサイクル性にも優れた、UVナノインプリント技術に好適な、硬化樹脂組成物用樹脂スタンパ、中でも光多層記録媒体用の樹脂スタンパを提供する。

【解決手段】ポリカーボネート(A成分)100重量部及び屈折率(nD)が1.42〜1.60であるシリコーン化合物(B成分)0.1〜10重量部よりなるポリカーボネート樹脂組成物(C成分)から形成されてなる、硬化性樹脂組成物用樹脂スタンパ、並びにかかる硬化性樹脂組成物用樹脂スタンパを形成するためのポリカーボネート樹脂組成物。

(もっと読む)

摺動部材およびその製造方法

【課題】摺動抵抗と強度のバランスがとれた摺動部材を提供すること。

【解決手段】多孔質フッ素樹脂膜を含む摺動部材であって、多孔質フッ素樹脂膜の孔に熱硬化性樹脂および潤滑剤を保持させたものを構成する。多孔質フッ素樹脂膜にエンボス加工を施してもよい。

(もっと読む)

転写装置および転写方法ならびに光ディスク製造装置および製造方法

【課題】スタンパによる樹脂層への転写不良を防止しつつ、樹脂層へ確実に凹凸を転写することができる転写装置および転写方法ならびに光ディスク製造装置および製造方法を提供すること。

【解決手段】樹脂層RをスタンパSTに押圧して貼付する際に、振動体34で押圧ローラ33を振動させることで、樹脂層RをスタンパSTの微細な凹凸に追従させてなじませることができ、スタンパSTの凹凸を樹脂層Rに確実に転写することができる。さらに、樹脂層RからスタンパSTを剥離する際に、振動体78で剥離テーブル76を振動させることで、樹脂層Rに転写された凹凸がスタンパSTの凹凸から容易に抜け出すことができ、スタンパSTと樹脂層Rとの剥離力が低減できることから、スタンパSTを小さい剥離力で剥離することができる。

(もっと読む)

パターン形成方法及びテンプレート

【課題】効率的に高品質なパターンを形成することのできるパターン形成方法等を提供する。

【解決手段】下地領域101上に枠状パターン102を形成する工程と、枠状パターン102の内側にマスク材105を充填する工程と、枠状パターン102及び充填材105をマスクとして用いて下地領域101を加工する工程とを含む。

(もっと読む)

光硬化物複合体及び該光硬化物複合体を形成するための光硬化性組成物並びに光硬化物複合体の製造方法

【課題】薄膜部の厚さが制御され所望のパターン形状を有する光硬化物複合体及び該光硬化物複合体を形成するための光硬化性組成物並びに光硬化物複合体の製造方法を提供する。

【解決手段】基板1と、該基板1上に形成され薄膜部2及び該薄膜部2から突出した突出部3からなる光硬化物7とを具備する光硬化物複合体であって、前記薄膜部2は、該薄膜部2の厚さ方向に重ならない粒子6を含有し、前記薄膜部2の厚さは前記粒子6によって規定されている。

(もっと読む)

硬化樹脂フィルムの製造方法

【課題】光学部材等に用いるために充分光沢度が低い樹脂フィルムを効率よく製造することができる硬化樹脂フィルムの製造方法、光散乱性フィルム、遮光性フィルム、及び、該遮光性フィルムを備えるレンズユニットを提供する。

【解決手段】硬化性樹脂組成物から形成される硬化性樹脂膜3の少なくとも一方の表面に、転写により表面凹凸形状を形成し、硬化性樹脂膜3を硬化させて硬化樹脂フィルムを製造する方法であって、該製造方法は、表面凹凸形状を形成するための鋳型フィルム4を用い、硬化性樹脂膜3と鋳型フィルム4とを積層した状態で加圧及び加熱をする工程を有する硬化樹脂フィルムの製造方法である。

(もっと読む)

ナノインプリント装置及び該装置を用いた記憶媒体の製造方法

【課題】ナノインプリント装置におけるインプリント時のレジスト層の残渣を無くして、微細なパターンの形成、高密度なビットパターンド媒体を製作する。

【解決手段】レジストの表面に微小な凹凸パターンを有するモールド41を押し当てることによって、モールド41上の突起部47で凹凸をレジストの表面に転写するナノインプリント装置において、モールド41の突起部47の頂面に連続する溝部48を設けておき、モールド41をレジストに押し当てる時に、レジストの一部がこの溝部48内に収容されるようにして、レジスタの残渣が少なくなるようにしたナノインプリント装置である。

(もっと読む)

マイクロナノインプリント工程において使用される均等プレス装置

【課題】基板上における完全なインプリントに対して要求される十分な圧力を与え且つ低コストで、マイクロナノ製造工程において使用される耐久性のある均等プレス装置を提供する。

【解決手段】上方及び下方プレスユニット及びモールド30を有する均等プレス装置。下方プレスユニット10は、支持容器11、該容器における上方向に開放する収容空間111内で受けられる均圧液体12、及びピストン部材142を有する加圧機器14を有する。該ピストン部材は、収容空間へと延在し、容器の環状上部表面112上に配置される基板100に向かって軸方向において均圧液体を上方向に押し上げるよう作動可能である。上方プレスユニット20は、モールドと基板との間の接触を可能にするよう可動である。その後ピストン部材は、モールドに対して基板をプレスするよう動かされる。

(もっと読む)

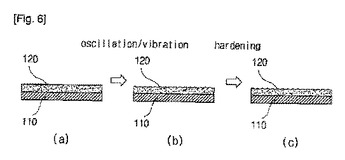

流動体の表面パターン形成装置およびその形成方法

表面パターン形成装置は、一定の条件で硬化することができる流動体、前記流動体が塗布される基底部、および前記塗布された流動体に振動を加えて前記流動体の表面に波形を形成する振動部を含む。また、表面パターン形成方法は、基底部に流動体を塗布させる流動体収容段階、前記基底部に塗布された流動体に振動を付加して前記流動体の表面に波形を形成する振動段階、および前記波形が形成された流動体を硬化する硬化段階を含む。この流動体の表面パターン形成装置および方法は、振動部によって流動体の表面に多様なパターンを容易に形成することができるという長所がある。また、流動体の表面に機械的接触なくパターンを形成することができるため、パターンの大きさに制約が少なく、パターンの生産費用を節減することができる。さらに、流動体の表面に微細な大きさのパターンを形成するために別途の精密金型を用いる必要がない。  (もっと読む)

(もっと読む)

1 - 20 / 35

[ Back to top ]