Fターム[4F209PB13]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,459) | 予め形成された挿入物等との一体化成形 (76) | 表面材との一体化 (41)

Fターム[4F209PB13]の下位に属するFターム

部分的に覆う表面材の一体化 (2)

Fターム[4F209PB13]に分類される特許

1 - 20 / 39

成形体の成形方法および成形体

【課題】型と成形材料とを直接接触させることなく、型に形成されている成形パターンに対応したパターンを備えた成形体の成形方法等を提供する。

【解決手段】成形パターン13が形成されている型11のおもて面に、弾性を備え平板状に形成された成形用基板3を設置し、型11に空気を通すことで成形用基板3を真空吸着して弾性変形させ、成形用基板3を型11の成形パターン13の形状に倣わせ、成形材料5を、成形用基板3のおもて面に供給し、成形材料5を硬化し、硬化した成形材料5とともに成形用基板3を型11から離す。

(もっと読む)

インプリント装置

【課題】熱によるスタンパの寸法変化が防止され、製造コストが削減されたインプリント装置を提供すること。

【解決手段】表面に凹凸パターンを有するスタンパ56を、基板52上に供給された紫外線硬化樹脂材料54の上に配置し、該スタンパ56の背面を流体を用いて加圧することにより該スタンパ56を押圧し、紫外線を照射することにより、前記紫外線硬化樹脂材料54を硬化させ、前記基板52の表面に凹凸パターンを形成するインプリント装置10において、前記基板52を保持する保持部材14と、前記保持部材14と対向する耐圧体12と、を有し、前記耐圧体12は、その底部に前記紫外線硬化樹脂材料54に紫外線を照射するLED16を備え、且つ前記耐圧体12の底部と前記保持部材14とが対向するように配置されていることを特徴とするインプリント装置。

(もっと読む)

インプリント装置

【課題】熱によるスタンパの寸法変化を防止され、製造コストを削減可能なインプリント装置を提供すること。

【解決手段】表面に凹凸パターンを有するスタンパ56を、基板52上に供給された紫外線硬化樹脂材料54の上に配置し、該スタンパ56の背面を流体を用いて加圧することにより該スタンパ56を押圧し、紫外線を照射することにより、前記紫外線硬化樹脂材料54を硬化させ、前記基板52の表面に前記凹凸パターンの反転凹凸パターンを形成するインプリント装置10において、前記基板52を保持する保持部材14と、前記保持部材14と対向する耐圧体12と、前記紫外線の光源20と、を有し、前記耐圧体14はその底部に導光板16を収容し、該導光板16は前記保持部材14と対向して配置されており、前記光源20から発生した紫外線は、該導光板の側面16bから入射して該導光板16の前記保持部材14側から出射し、前記紫外線硬化樹脂材料に照射されることを特徴とするインプリント装置。

(もっと読む)

欠陥検査方法および半導体装置の製造方法

【課題】インプリントパターンの欠陥の有無の検査を効率化する。

【解決手段】下地層1上に導電層2を形成し、導電層2上にインプリントパターン4を形成し、インプリントパターン4に電解液6を接触させ、電解液6に電極7を接触させ、導電層2と電極6との間に電圧を印加し、導電層2と電極7との間に流れる電流を計測し、その電流の計測結果に基づいてインプリントパターン4の欠陥の有無を判定する。

(もっと読む)

ナノインプリント方法およびそれに用いるモールド

【課題】モールドと樹脂との離型性に優れ、樹脂のパターン欠陥を生じないもしくは低減させたナノインプリント方法、およびそれに用いるモールドを提供する。

【解決手段】凹凸パターン12を表面に有するモールド11を、被加工基板14上の光硬化性樹脂15に押し付けると共に、前記モールド11を介して前記光硬化性樹脂15を感光させる光を照射することによって前記光硬化性樹脂15を硬化させて前記凹凸パターン12を転写するナノインプリント方法であって、前記モールド11表面の表面自由エネルギーと、前記硬化した後の光硬化性樹脂15表面の表面自由エネルギーとの少なくとも一方の表面自由エネルギーが、5mJ/m2以上で30mJ/m2以下である。

(もっと読む)

フィルムおよびフィルムの製造方法

【課題】凹凸形状を有するフィルムを安価で製造することができると共に、フィルム表面に形成される凹凸構造の高さや周期を容易に変更することができるフィルムの製造方法等を提供する。

【解決手段】表面に凹凸構造4を有するフィルム1の製造方法であって、光重合性組成物を薄膜状に配置する工程と、薄膜状に配置された光重合性組成物に、酸素を含む雰囲気下で光照射を行い、表面に凹凸構造4を形成させながら前記光重合性組成物を重合硬化させる工程とを、備える。

(もっと読む)

インプリント用硬化性組成物、硬化物および硬化物の製造方法

【課題】低粘度かつ低揮発性のインプリント用硬化性組成物を提供する。

【解決手段】分子量310以上、25℃における粘度が30mPa・s以下で、炭素原子、酸素原子および水素原子のみから構成される(メタ)アクリレート化合物を全重合性単量体中30重量%以上の割合で含むことを特徴とするインプリント用硬化性組成物。

(もっと読む)

スタンパの製造方法、および成形体の製造方法

【課題】光を散乱する粗い凹凸構造と、周期が可視光の波長以下である微細凹凸構造とからなるマルチ凹凸構造を陽極酸化によって表面に形成できるスタンパの製造方法及び該スタンパを用いた成形体の製造方法を提供する。

【解決手段】平均結晶粒径が100μm以下のアルミニウム基材10を陽極酸化して、細孔11を有し、厚さが30μm以上の第1の酸化皮膜12を形成する第1の酸化皮膜形成工程と、第1の酸化皮膜の全部を除去し、陽極酸化の細孔発生点13を形成する酸化皮膜除去工程と、アルミニウム基材を陽極酸化して、細孔発生点に対応した細孔14を有する第2の酸化皮膜15を形成する第2の酸化皮膜形成工程と、第2の酸化皮膜の一部を除去し、細孔の孔径を拡大させる孔径拡大処理工程とを有し、粗い凹凸構造S1に、周期が可視光の波長以下である複数の細孔からなる微細凹凸構造S2を重ね合わせた構造を表面に形成するスタンパの製造方法。

(もっと読む)

パターン形成装置、パターン形成方法、デバイス製造装置、及びデバイス製造方法

【課題】 テンプレートを用いることなく基板に凹凸状のパターンを形成することができるパターン形成装置を提供することを目的とする。

【解決装置】 パターン形成装置(10)は、基板(FB)の表面に凹凸状のパターンを形成する。そして、パターン形成装置(10)は所定のエネルギーに応じて硬化する硬化性材料(LR)を基板(FB)の表面に接触させる接触装置(12)と、パターンに対応するパターン情報に基づいて基板(FB)の表面と接触した硬化性材料(LR)に所定のエネルギーを付与し該硬化性材料(LR)を硬化させる硬化装置(11)と、を備える。

(もっと読む)

微細構造の製造方法

【課題】分離層を設けることなく、より精度良く所定パターンを転写する微細構造の製造方法を提供する。

【解決手段】微細構造の製造方法に、所定のパターンを有する面上に膜が形成された基体を、前記基体が第1温度になるように熱処理する第1工程と、前記第1工程後に、前記基体が前記第1温度と異なる第2温度となるように、前記基体を熱処理する第2工程と、前記第1工程と前記第2工程とを含む熱処理サイクルを複数回繰り返した後に、前記基体から前記膜を分離する第3工程とを備える。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

賦形シートの製造方法及び賦形シート

【課題】粒状物を用いなくても表面に凹凸を形成できる賦形シートの製造方法を提供する。

【解決手段】

基材上に電離放射線硬化樹脂を塗布して電離放射線硬化樹脂層を形成する(S1)。続いて、電離放射線硬化樹脂が形成された面と反対側の基材面に複数の開口部を有するマスクを敷設し、マスク側から電離放射線を照射する(S2)。このとき、電離放射線硬化樹脂層のうち、マスク開口部に対応する部分が硬化する。マスクを除いた後、電離放射線硬化樹脂側から電離放射線を照射する(S3)。このとき、電離放射線硬化樹脂の未硬化部分が硬化し、表面に凹凸が形成される。

(もっと読む)

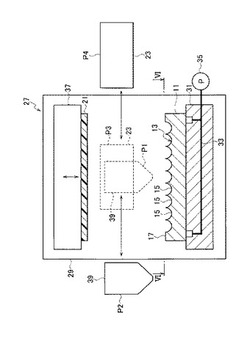

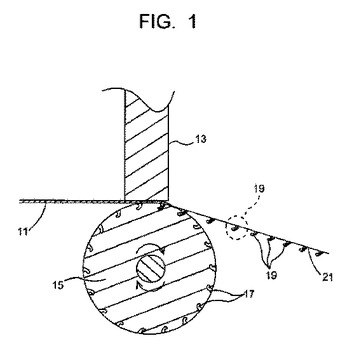

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

シート状部材保持具、シート状部材設置装置およびシート状部材設置方法

【課題】微細な転写パターンが形成されているか、もしくは、微細な転写パターンが転写されるシート状の部材の取り扱いを容易にするシート状部材の保持具、シート状部材設置装置、及びシート状部材設置方法を提供する。

【解決手段】微細な転写パターンが形成されているか、もしくは、微細な転写パターンが転写されるシート状の部材Wを保持するシート状部材保持具1において、シート状の部材Wの少なくとも周辺部を、シート状部材保持手段19のシート状部材保持体27、29と、ベース部材17の斜面23、25とにより挟み込むことにより、シート状の部材Wを保持する。

(もっと読む)

ナノインプリント用モールド製作方法及びナノインプリント用モールドを用いたパターン成形方法

【課題】 ナノインプリントと乾式エッチング工程とを用いて多様な形態のナノインプリント用のレプリカモールドを製作する方法と製作されたナノインプリント用のレプリカモールドでナノインプリント工程を用いて多段パターンや微細パターンを成形する方法を提供する。

【解決手段】 金属パターンがパターニングされている基板のモールド用レジンをナノインプリントと乾式エッチング工程とを用いて、ナノインプリント工程を適用する上で難が多かった様々な形態のモールドを容易に製作し、複雑な工程を数回行うことなく、製作されたモールドでナノインプリント工程を用いてナノ級パターンや複雑な3次元形状の微細パターンの成形を可能にする工程方法を提供する。これにより、大面積微細パターンの成形及び半導体工程の数十ナノパターンへの適用が可能になり、工程費用の低減、工程時間の短縮及び製造収率の向上が図られる。

(もっと読む)

ナノインプリントを用いたパターン成形方法とパターン成形のためのモールド製作方法

【課題】 ナノインプリント工程を用いて3次元微細パターンや多段パターンを成形する方法とこのようなパターンを成形するためのモールドの製作方法を提供する。

【解決手段】 紫外線を遮断できる遮断膜がパターニングされている基板上にモールド用ポリマーをパターニングすることによって、ナノインプリント工程を適用する上で難が多かった多段インプリント用のモールドを1段形態に容易に製作し、製作された1段形態のモールドを用いて、複雑な工程を数回行うことなく容易に多段形態のパターンを成形することによって、大面積微細パターンの成形、平板ディスプレイに使われる大面積パターンの成形、さらには半導体工程の数十ナノパターンに適用し、工程コスト低減、工程時間短縮及び製造収率向上に寄与できる工程方法を提供する。

(もっと読む)

UVナノインプリント成型体の製造方法

【課題】樹脂基材との間の密着性が高いUVナノインプリント成型体を得ることができるUVナノインプリント成型体の製造方法を提供すること。

【解決手段】UV硬化樹脂3は、樹脂全体に対して水酸基を含む樹脂を25重量%〜60重量%含有する。本発明の方法により得られたUVナノインプリント成型体は、図2に示すように樹脂基材2とUV硬化樹脂3とが結合していると考えられる。すなわち、樹脂基材2、例えばPETフィルムの表面には、酸素で終端された分子が存在する。本発明の方法で用いるUV硬化樹脂3は、樹脂全体に対して水酸基を含む樹脂を25重量%〜60重量%含有するので、図2に示すように、水酸基(OH基)が多く存在する。このため、樹脂基材2表面の酸素とUV硬化樹脂3の水酸基との間で水素結合が形成されることとなる。これにより、樹脂基材2とUV硬化樹脂3との間の密着性が高いUVナノインプリント成型体を得ることができる。

(もっと読む)

合成樹脂の成形装置

【課題】位置ずれを抑制して、基板に成形部を高精度で成形することができる合成樹脂の成形装置を提供する。

【解決手段】加熱で軟化若しくは液状化させた合成樹脂54をスタンパ金型60で押圧して、基板50に複数個の成形部55を同時に成形した後に、冷却工程を伴う合成樹脂の成形装置である。スタンパ金型60と基板50とに、スタンパ金型60の押圧時に相互に嵌合する凸部60bと凹部50bとを相対的に設ける。この嵌合部65の位置規制により、冷却時の収縮に伴うスタンパ金型60と基板50との位置ずれdを抑制する。

(もっと読む)

光方向変換物品

【課題】光方向変換物品およびその形成方法を提供する。

【解決手段】光方向変換物品を形成する方法が提供され、基体の表面が埋め込み物質の層を適用することによりコンディショニングされる。マイクロ球体の最密充填層が、乾燥支援自己組織化を用いて組織化され、コンディショニングされた表面に適用される。マイクロ球体は、次いで、埋め込み物質の層の表面に中間的に埋め込まれる。

(もっと読む)

転写シートの製造方法及び樹脂成形品

【課題】微小な凹凸が形成された転写層を有する転写シートの製造方法及びその転写シートを用いて製造された樹脂成形品を提供する。

【解決手段】本発明の転写シート20は、基体シート1の一部または全部の表面に微小な凹凸6が設けられ、その微小な凹凸6の凸部2上に金属薄膜層または金属酸化物層5などの転写層10が形成されている。本発明の転写シート20の製造方法は、基体シート1または離型層3の表面に、熱ナノインプリント法または室温ナノインプリント法でもってナノレベルからサブミクロンレベルの微小な凹凸6を形成した後、その微小な凹凸6上に転写層10を設ける。

(もっと読む)

1 - 20 / 39

[ Back to top ]