Fターム[4F212AA29]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 樹脂材料等(主成形材料) (837) | ポリアミド(←蛋白質、ナイロン) (53)

Fターム[4F212AA29]の下位に属するFターム

全芳香族ポリアミド (8)

Fターム[4F212AA29]に分類される特許

21 - 40 / 45

タイヤ、及びタイヤの製造方法。

【課題】空気入りを抑制して耐久性を向上させたタイヤを提供することが目的である。

【解決手段】熱可塑性材料で形成された環状のタイヤケース17と、タイヤケース17のクラウン部16に補強コード26を巻回して形成されタイヤケース17の幅方向断面視で補強コード26の少なくとも一部がクラウン部16に埋設された補強層28と、被覆用熱可塑性材料90で形成され、被覆用熱可塑性材料90で形成されクラウン部16に接合されて補強層28を覆う被覆層29と、被覆層29の外周面に設けられるタイヤ構成部材と、をタイヤ10が有することで、補強コード26周囲の空気入り、及び、被覆層29とタイヤ構成部材との間への空気入りが抑制されて耐久性が向上する。

(もっと読む)

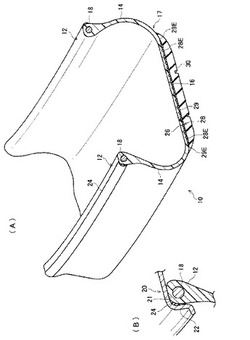

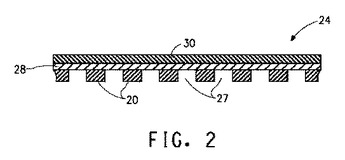

タイヤ、及び、タイヤの製造方法

【課題】タイヤ構成部材が熱可塑性材料で形成されていても内圧保持性能が高いタイヤ、及び、タイヤの製造方法を提供することを課題とする。

【解決手段】空気入りタイヤ10は、熱可塑性材料からなるタイヤ骨格部材17と、タイヤ骨格部材17のビード部構成部分12Mに設けられ、リム20と接する熱可塑性チェーファー24と、を備えている。この空気入りタイヤ10をリム20に組み付けると、熱可塑性チェーファー24がリム20に当接している。従って、リムフィット性が良好であり、タイヤ内に空気を充填してもビード部12とリム20との間から気体が抜け難いので、タイヤ骨格部材17が熱可塑性材料で形成されていても内圧保持性能が高い。

(もっと読む)

空気透過抑制フィルムを備えたゴム製品及びその製造方法

【課題】別途接着層を設ける必要がなく、かつ特性を低下させる第3成分を空気透過抑制フィルムに添加しなくても、被貼り合わせ部材であるゴム部材やゴム層に対する接着性を改善できるようにする。

【解決手段】耐空気透過性の樹脂成分Pを海相とし、ジエン系ゴムを含むゴム成分Eを島相とする海島構造の空気透過抑制フィルムFをインナーライナー8として備えた空気入りタイヤである。空気透過抑制フィルムFの一方面を表面処理して島相のゴム成分Eを表面に露出させる。表面処理した面をタイヤ内面側のジエン系ゴムからなる未加硫のゴム層6に貼り合わせ、露出させたゴム成分Eとゴム層6とをタイヤ加硫成形時に共架橋させることで空気透過抑制フィルムFをゴム層6に接着させる。

(もっと読む)

タイヤトレッドブロック組成物

本発明は、硬化エラストマーと、エラストマー100重量部につき0.1〜10部の割合の1dtexあたり少なくとも6グラムの強度および1dtexあたり少なくとも200グラムのモジュラスを有することを特徴とする繊維とを含む、複合トレッドブロックを有するタイヤに関する。前記繊維の主要部分は、道路表面と接触するタイヤトレッドから発生する騒音が低減されるような方向に方向づけされている。  (もっと読む)

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

タイヤ及びその製造方法

【課題】熱可塑性材料を骨格部材に用いたタイヤについての製造コストの低減を図る。

【解決手段】タイヤのクラウン部12に対応した形状14と、サイド部16に対応した形状18と、ビード本体20に対応した形状22と、ビードコア位置決め用の折返し部26に対応した形状28と、を有する金型30を用い、熱可塑性材料からなるシート32を加熱して軟化させ、金型30に密着させて固化させることで、折返し部26を一体的に有するタイヤ骨格部材34を成形し、該タイヤ骨格部材34を用いてタイヤを製造する。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

タイヤ複合部材の成形方法及び空気入りタイヤの製造方法

【課題】熱可塑性樹脂または熱可塑性エラストマー組成物のフィルムからなるインナーライナー層の両面に未加硫ゴム層を積層したタイヤ複合部材を容易に成形することが可能なタイヤ複合部材の成形方法及び空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂中にエラストマーをブレンドした熱可塑性エラストマー組成物のフィルムからなる筒状のインナーライナー層2の内外両面に未加硫ゴム層3,4を積層したタイヤ複合部材1を成形する方法である。インナーライナー層2の外面2Aに第1未加硫ゴム層3を積層して筒状の半複合体10を成形した後、半複合体10を幅方向一端側からローラ11を介して折り返しながら移動させることにより、半複合体10を裏返しにする。裏返した半複合体10´の外面10´Xに第2未加硫ゴム層4を積層してタイヤ複合部材1を成形する。

(もっと読む)

筒状フィルムの開口方法

【課題】熱可塑性樹脂または熱可塑性エラストマー組成物からなる筒状フィルムに吸着痕の発生や端部の垂れ下がりの問題を招くことなく、筒状フィルムを容易に開口することが可能な筒状フィルムの開口方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性エラストマー組成物からなり、かつ平面状に折り畳んだ筒状フィルム1の少なくとも一端部1mを筒状に開口させる筒状フィルム1の開口方法である。平面状に折り畳んだ筒状フィルム1の少なくとも一端部1mの外周面の周上複数個所に粘着部材2を接触させてその粘着力により一端部1mを保持する。次いで、一端部1mを保持した粘着部材2を移動させて筒状フィルム1の一端部1mを筒状に開口する。

(もっと読む)

ガス吸着フィルタの製造方法およびガス吸着フィルタ

【課題】半導体製造装置内などで使用されるガス吸着フィルタにおいて、圧力損失が小さくかつ使用寿命の長いフィルタを、簡単に製造できる方法を提供することを目的とする。

【解決手段】活性炭粒子1と粒子状熱可塑性樹脂3を混合し、枠8に入れて熱可塑性樹脂溶解温度で加熱して熱可塑性樹脂を溶解させる。また、針11を林立させた針金型12も同様の温度で加熱する。加熱した材料に針11を刺して、貫通孔をあけ、抜き取った後、枠8を外して、ガス吸着フィルタを得られる。

(もっと読む)

空気入りタイヤの製造方法

【課題】空気入りタイヤ用インナーライナーとして用いられるナイロン樹脂系熱可塑性エラストマー組成物とゴム組成物との積層体における両組成物の接着性を改善する。

【解決手段】ナイロン樹脂系熱可塑性エラストマー組成物と架橋剤を含まないゴム組成物との積層体を作製し、その積層体のゴム組成物面に架橋剤を噴霧や塗布などにより付着させ、タイヤの加硫工程においてその積層体のゴム組成物を架橋することを特徴とする。

(もっと読む)

空気入りタイヤの製造方法

【課題】熱可塑性樹脂または熱可塑性エラストマー組成物からなるインナーライナー層を有する空気入りタイヤにおいて、インナーライナー層の剥離を改善することが可能な空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性樹脂成分とエラストマー成分とをブレンドした熱可塑性エラストマー組成物からなるインナーライナー層10を有するカーカスバンド13を膨径させてトレッドリング14の内周側に圧着することによりグリーンタイヤを成形するようにした空気入りタイヤの製造方法である。カーカスバンド13を所定量膨径させかつその状態を所定時間保持することによりインナーライナー層10を塑性変形させた後、カーカスバンド13を膨径させてトレッドリング14の内周側に圧着する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】タイヤ製造時における不具合を解消しつつ、サイド部表面の光の反射を変えることで外観を向上することができる空気入りタイヤを提供する。

【解決手段】ゴム成分を配合した熱可塑性樹脂フィルム10を未加硫タイヤのサイド部の外表面に貼付し、前記熱可塑性樹脂フィルムの貼付状態で前記未加硫タイヤを加硫成形することで、前記熱可塑性樹脂フィルム10をタイヤサイド部3の外表面に剥離可能に設ける。該熱可塑性樹脂フィルムは、融点が180℃以上で、厚みが10〜200μmである平滑なフィルムが好ましく用いられる。

(もっと読む)

円筒積層体の成形方法及び空気入りタイヤの製造方法

【課題】 フィルム状の円筒材の表裏両面にゴム組成物からなるシート材を簡単に積層することを可能にした円筒積層体の成形方法及び空気入りタイヤの製造方法を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性樹脂とエラストマーとをブレンドした熱可塑性エラストマー組成物からなるフィルム状の円筒材3を成形し、円筒材3を一部が裏返しとなるように捩じった状態にして円筒材3の一方の面3aに当接するロール1と円筒材3の他方の面3bに当接するロール2とに掛け回し、ロール1の位置で円筒材3の他方の面3bにゴム組成物からなるシート材11を積層し、ロール2の位置で円筒材3の一方の面3aにゴム組成物からなるシート材12を積層する。円筒材3とシート材11とシート材12とからなる円筒積層体を成形した後、該円筒積層体を含む未加硫タイヤを成形し、該未加硫タイヤを加硫する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 フィルム層をタイヤ周方向に複数周巻回して積層した場合であっても、良好なユニフォミティーを確保できる空気入りタイヤ及びその製造方法を提供する。

【解決手段】 熱可塑性樹脂又は熱可塑性樹脂にエラストマーをブレンドした熱可塑性エラストマー組成物からなるフィルム層11をタイヤ周方向に複数周巻回して積層した空気入りタイヤにおいて、フィルム層11の層間にゴム層12を介在させる。その製造方法においては、フィルム層11の少なくとも片面にゴム層12を貼り合わせた積層体10を用意し、該積層体10をタイヤ周方向に複数周巻回してフィルム層11の層間にゴム層12を介在させ、これらフィルム層11及びゴム層12を含む未加硫タイヤを成形し、該タイヤを加硫する。

(もっと読む)

空気入りタイヤの製造方法

【課題】樹脂配合インナーライナー層部材と未加硫タイヤ本体との間に閉じ込められたエアを効果的に分散させエア溜まりに起因する欠陥の発生を防ぐ空気入りタイヤの製造方法の提供。

【解決手段】タイヤ内面にカーカス層を有する未加硫タイヤ本体と熱可塑性樹脂を配合したかつカーカス層の内側面に積層される樹脂配合インナーライナー層とを積層してなるゴム複合材を成形し、該ゴム複合材を加圧加熱して空気入りタイヤを製造する空気入りタイヤの製造方法において、前記樹脂配合インナーライナー層の積層側面を、未加硫タイヤ本体に接触する凸部と非接触な凹部からなり、かつ該凹部がメッシュ状に延びる凹凸面に形成するとともに、該凸部の全接触面積を該凸部が接触する接触面の全面積の25%以上99%以下にし前記凹部を前記未加硫タイヤ本体と前記樹脂配合インナーライナー層との間に閉じ込められたエアが層間で動いて周囲に分散するエア逃げ部にした。

(もっと読む)

最内層にフィルム層を有するタイヤの製造方法及びタイヤ

【課題】樹脂フィルム層を最内層に有する異なるリム径のタイヤをロール巻きした同じ樹脂フィルムで製造する。

【解決手段】複数の樹脂フィルム片F11を張り合わせた樹脂フィルム層を最内層とするタイヤの製造方法であって、所定幅でかつ接着層及び該接着層上に剥離層を備えた樹脂フィルム片F11をコンベア15上に配置し、上記樹脂フィルム片F11の剥離層F2を剥離して接着層を露出し、その上に側縁同士を重ねて次の樹脂フィルム片F11を配置し、重ね合わせ部分を接合する。上記各工程を繰り返えして得られた樹脂フィルム部材をタイヤ最内層としてタイヤ成形ドラム上に貼り付けその上に他のタイヤ構成部材を配置してタイヤを製造する。

(もっと読む)

空気入りラジアルタイヤの製造方法

【課題】高強力コードをベルト補強層に用いた際にも、ベルト端からのセパレーションの発生を防止して耐久性を高めた空気入りラジアルタイヤの製造方法を提供する。

【解決手段】タイヤ1は、カーカス2と、コードがタイヤ赤道面を挟んで互いに交差するベルト層3a、3bからなるベルト4と、略タイヤ周線に沿って延びる有機繊維コードをゴム被覆してなるベルト補強層5とを具える生タイヤをモールド内で加硫成型して得られる。成型ドラム7上でのベルト4の直径をD1、モールド8内でのベルトの、タイヤ赤道面CLにおいて測定した直径をD2C、ベルト端部において測定した直径をD2Eとして、タイヤ赤道面CLにおけるベルト4の拡張率αC=(1−D1/D2C)×100及びベルト端部6におけるベルト4の拡張率αE=(1−D1/D2E)×100がそれぞれ0.86≦αC≦1.95及び0.19≦αE≦0.40となるよう加硫成型を行う。

(もっと読む)

成型ハニカム

本発明は、ハニカムであって、ハニカムの面を形成するエッジを有するセルを含み、面は、複数の点で画定され、かつ曲率のある領域を有し、少なくとも2つの点が、異なる接平面に位置しており、セルの壁が、融点が120℃〜350℃の5〜50重量部の熱可塑性材料と、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する50〜95重量部の高弾性率繊維とを、壁中の熱可塑性材料と高弾性率繊維との総量に基づいて含み、曲率のある領域の25パーセント未満のハニカムセルが、180度を超える凹角を有するハニカムに関する。本発明はまた、そのハニカムを含むパネルおよび/または空力構造を有する物品にも関する。 (もっと読む)

空気入りタイヤの製造方法

【課題】空気透過防止層として熱可塑性樹脂フィルムを使用する場合でも、エア溜りに起因するブリスターの発生を防止するようにした空気入りタイヤの製造方法を提供する。

【解決手段】成形ドラム20に熱可塑性樹脂フィルム6を被覆し、熱可塑性樹脂フィルム6の上に未加硫のタイゴムシート7を巻き始め端7aと巻き終り端7bとを重ね合わせるように巻き付けた後、タイゴムシート7の上にカーカス層5を巻き付ける空気入りタイヤの製造方法において、タイゴムシート7の巻き始め端7aの上に未加硫の補助ゴムシート9を周方向に突き出すように貼り合わせ、補助ゴムシート9の上にタイゴムシート7の巻き終り端7bを積層するように巻き付けることを特徴とする。

(もっと読む)

21 - 40 / 45

[ Back to top ]