Fターム[4F212AR08]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 調整制御量(制御の対象) (420) | 速度 (46)

Fターム[4F212AR08]の下位に属するFターム

回転速度(←回転数) (21)

加速度 (2)

Fターム[4F212AR08]に分類される特許

1 - 20 / 23

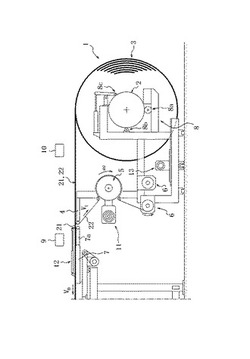

帯状ゴム部材繰出し装置

【課題】未加硫帯状ゴム部材の繰出し走行速度の制御精度を高めて、伸長量等のバラツキを抑制して、優れたユニフォミティを確保することができる、未加硫帯状ゴム部材繰出し装置を提供する。

【解決手段】ライナー22を挟んで巻回される未加硫帯状ゴム部材21の巻回ロール3を支持して、該帯状ゴム部材の繰出し走行を司る繰出し軸2と、該繰出し軸から繰出し走行される未加硫帯状ゴム部材に挟んだライナーを所要の速度で引き出すライナー駆動手段5と、該ライナーを巻取る巻取り軸6と、ライナーが巻取られた未加硫帯状ゴム部材をフェスツーンの存在下で搬送する伸縮コンベア7とを具える帯状ゴム部材の繰出し装置であって、前記フェスツーンの発生位置に対応させて配設されて、フェスツーンの最大撓み量を計測する撓みセンサ9と、計測された最大撓み量と目標撓み量との差に応じて、ライナー駆動手段のライナー引き出し速度VLを制御する制御手段とを具える。

(もっと読む)

ベルトプライの形成装置

【課題】ドラム輪郭形状に沿ったベルトプライを歪みなく高精度で形成する。

【解決手段】コード入りテープのテープ切断片を、ドラム赤道面に対して角度αで傾けながらドラム外周面上に順次貼り付けることによりベルトプライを形成する装置であって、テープ切断片を供給位置Pからドラム上に供給して貼り付ける貼り付けコンベアと、ドラム支持装置とを具える。前記ドラム支持装置は、基台に立ち上げた垂直な回動軸心廻りで回動可能に支持される回動台と、この回動台にドラム軸心方向に移動可能に支持され、かつドラムをドラム軸心廻りで回転可能に支持する軸心方向移動台とを具える。前記貼り付けコンベアの供給速度V1と、ドラム回転の周速度V2と、前記軸心方向移動台のドラム軸心方向の移動速度V3とは、速度制御手段によって同調される。

(もっと読む)

未加硫タイヤの製造装置および未加硫タイヤの製造方法

【課題】高精度な未加硫タイヤを形成すること。

【解決手段】押出機2と、回転可能に支持されたドラム3と、押出機2から押し出されたゴム部材をドラム3に搬送する複数のコンベア4、5と、該複数のコンベア4、5上でゴム部材からその先端側部分を切り離してタイヤ構成部材を形成する切断手段6と、を備え、複数のコンベア4、5のうち、搬送方向の最も下流側に位置する送出コンベア5が、タイヤ構成部材をドラム3に送り出しながら、ドラム3が回転することで、タイヤ構成部材をドラム3の外周面3b側に巻き付けて未加硫タイヤを形成する未加硫タイヤの製造装置1であって、複数のコンベア4、5上でゴム部材の断面形状を測定する形状測定手段8と、形状測定手段8により測定された断面形状データに基づいて、送出コンベア5の送出コンベア速度とドラム3の回転速度との速度比を制御する制御部12と、を備えている未加硫タイヤの製造装置1を提供する。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂成形体とその製造方法を提供する。

【解決手段】表裏スキン層1、1の内面に表裏発泡層2、2が設けられていると共にこれらの表裏発泡層2、2間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

生分解性容器の製造方法

【課題】生分解性容器を生産性よく製造することを可能とする製造方法を提供すること。

【解決手段】生分解性容器の製造方法は、ヒータを内蔵した嵌合可能な一対の雄型4と雌型5からなる発泡成形用の金型6を用い、2枚の生分解性フィルム3の間に生分解性材料7を挟んだ状態で該生分解性フィルム3を雌型5の上方に配置し、雄型4で前記生分解性フィルム3を延伸しながら雄型4と雌型5を嵌合させ、金型内で生分解性材料7を加熱して発泡・焼成することにより発泡基材層2の成形と同時に前記基材層2の表面を前記生分解性フィルム3で被覆する工程を備え、前記生分解性フィルム3はポリ乳酸からなり145〜150℃の融点を有し、前記生分解性材料7は澱粉、パルプおよび水を混練した混練物からなり、金型内6で生分解性材料7を加熱する前記工程は金型6を120〜135℃の範囲内に保ちながら前記生分解性材料7を水蒸気発泡させて焼成する工程である。

(もっと読む)

円環状部材成形方法及び円環状部材成形装置

【課題】円環状のビードコアと、そのビードコアの径方向外側に配されたビードフィラーとを有する円環状部材を成形する際に、内外周差や自重による円環状部材の変形を抑制することができる円環状部材成形方法および円環状部材成形装置を提供する。

【解決手段】円環状のビードコア1aと、そのビードコア1aの径方向外側に配されたビードフィラー1bとを有する円環状部材10を成形する円環状部材成形方法であって、回転自在の金型21上にトレイ40を載置するトレイ載置工程と、トレイ40上にビードコア1aを配置するビードコア配置工程と、金型21とともにトレイ40を回転させながら、トレイ40上にビードフィラー1bを押出成型するビードフィラー成型工程と、トレイ40を金型21から外し、ビードコア1aとビードフィラー1bとが一体となった円環状部材10をトレイ40から脱型する脱型工程と、を備える。

(もっと読む)

樹脂成形体およびその製造方法

【課題】本発明は、内部に複数の微細気泡を含有した成形体を得ることができる微細発泡樹脂成形体に関するもので、特に押出成形性、射出成形性に優れる発泡性組成物を提供することを目的とする。

【解決手段】熱可塑性樹脂からなる短径が30μm以上の成形体であり、1000個/mm2以上の気泡を含有し、かつ、気泡径0.5μm未満の気泡が気泡数全体の30%以上である、成形体。

(もっと読む)

ゴム部材のターンアップ装置

【課題】ビード部材を包むように折り返したゴム部材の端部を、対向するビード部材やゴム部材に確実に密着できるゴム部材のターンアップ装置を提供する。

【解決手段】成形ドラム11の周方向に所定ピッチで設けた複数の押上げレバー5が内挿する剛性材からなる筒状規制体7を、制御装置10を備えた電動アクチュエータ8aに接続して、ドラム軸方向の任意の位置で、ドラム軸方向に任意の速度で移動させて、ターンアップの際に押上げレバー5の背面に当接させて、押上げレバー5の先端部のドラム半径方向外側への移動量を規制することにより、押圧ローラ5aによる折り返したゴム部材12の端部の押圧力を調整して、対向するビード部材13およびゴム部材12に密着させる。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】タイヤ成型ドラム(コアドラム)に貼り付けた後のゴムの収縮量を低減させるタイヤの製造方法及び製造装置を提供する。

【解決手段】コアドラムの巻き取り速度V1と、ローラダイ12の引き出し速度V2の速度差をなくすことで、コアドラムとローラダイ12間でのゴムストリップ材に対するテンションをかけないようにする。また、巻き取り速度V1と引き出し速度V2を、押出速度V3よりも速くして、口金15とローラダイ12間のゴムストリップ材にテンションをかけて伸ばすことで、口金15から押し出されたゴムストリップ材の断面積をさらに小さくする。口金15からの押出速度V3は、従来の押出速度よりも大きいことから、上記引っ張り量は、V2/V3<V2/V3’となり、本実施形態における引っ張り量及び収縮量を低減することができる。

(もっと読む)

ゴム状シートの搬送巻取り方法、及びその装置

【課題】ライナに、搬送される帯状の未加硫のゴム状シートを重ねて巻取り芯に巻き取り、シート・ライナ巻取体を精度よく、能率よく形成できかつ装置の簡易化に役立つ方法、及びその装置を提供する。

【解決手段】ライナロール体LRからライナLを巻き戻す巻戻し点と、巻戻された前記ライナLを巻取り芯10に巻き付ける巻付け点とを結ぶライナ線を、巻取り芯を上としたライナ傾斜部Lcとしたシート巻上げ装置6、未加硫のゴム状シートSの先端部Ssをシート保持・移動装置4をを用いて前記ライナ傾斜部Lc供給しライナLの巻取りとともにシート・ライナ巻取体SLを形成する。

(もっと読む)

コード補強部材を配した未加硫タイヤの製造装置、コード補強部材を配した未加硫タイヤの製造方法、及びコード補強部材

【課題】タイヤ構成部材のジョイント開きを防止し、効率的にタイヤ製造を行う。

【解決手段】ローラー50を円筒状のコード補強部材54の内側に周方向に沿って複数配置し、各々のローラー50をコード補強部材54を押圧しながら未加硫タイヤ52の傾斜している側面に沿って移動してコード補強部材54を貼り付ける。なお、コード補強部材54のジョイント部分に大きな張力が作用してジョイント開きが生じないように、コード補強部材54のコーティングゴム54を周方向に伸ばしながらコード補強部材54を拡径するように、ローラー50の径方向への移動速度が制御装置で制御されている。

(もっと読む)

多孔質構造体の製造方法及び製造設備

【課題】品質の良い多孔質構造体を容易且つ安価に製造する。

【解決手段】原料ポリマーと溶媒とを含む溶液を流延ベルトにキャストする。流延ベルト上にキャスト膜22が形成する。キャスト膜22の表面22aに調節空気をあてて、キャスト膜22に含まれる溶媒を蒸発させる。この蒸発により、表面22a上に水滴が形成する。画像センサ61dは、検知範囲A1内の表面22aの状態を画像信号として検知する。制御部88は、当該画像信号から形成範囲90と未形成範囲91との境界B1を検知し、境界B1から近似境界B2を生成する。制御部88は、調節空気が送り出される送風面61fと近似境界B2との距離CL1が所定の範囲になるように制御する。距離CL1の制御により、最適な条件を維持しながら、水滴形成工程を行うことができる。すなわち、本発明により、均一な孔を備える多孔質構造体を容易に製造することができる。

(もっと読む)

コンベヤの原点位置/送り量の調整方法

【課題】サーボモータで駆動されるタイヤ部材を搭載したコンベヤの送り量もしくは原点位置を短時間で調整する方法を提供する。

【解決手段】コンベヤ選択スイッチ15aと、表示器15bと、コンベヤ11(11A〜11D)の制御装置14(14A〜14D)の運転モードの切り替えを行うモード選択スイッチ15cと、上記コンベヤ11の移動装置を移動させる移動機構13(13A〜13D)を駆動するサーボモータ12(12A〜12D)の回転角を手動制御するための位置微調整用のダイヤル15dとを備えたティーチング用リモートコントローラ15を準備するとともに、作業者は上記コントローラ15のモード選択スイッチ15cを「手動」に設定してコンベヤ11の移動機構13に取付けられたサーボモータ12をマニュアル動作にて回転させ、コンベヤ11を予め設定された停止位置に動かしてその移動量であるズレ量を計測するようにした。

(もっと読む)

タイヤ部材の巻付方法

【課題】巻付ドラムのバランス出しの時間を短縮して部材貼付け時間を短縮するとともに、コンベヤの巻付ドラムへの先付きを防止する。

【解決手段】巻付ドラム10の前回の巻付け時における総回転角度から巻付終了後の位置の角度である現在値を算出した後、巻付ドラム10を上記巻付終了後の位置から予め設定された巻付開始位置10kまで回転させるための所要回転角度を算出するとともに、上記コンベヤ12の移動速度vの上限の閾値Vを、上記所要回転角度と巻付ドラム10のバランス出し時の回転速度ωとコンベヤ12の移動距離Xcとを用いて決定し、上記移動速度vを上記閾値V未満になるように設定し、巻付けドラム10を上記所要回転角度だけ回転させるバランス出しとコンベヤ12を上記速度vで移動させるCV出しの動作開始とを同時に行うようにした。

(もっと読む)

投げ出しによりスレッドを布設する装置の動作パラメータを求める方法

【課題】スレッドの複数の所与の長さ分(10)を受入れ面(S)上に投げ出すことにより最終位置に直接布設されたスレッド(1)から補強材を製造する装置の動作パラメータを求める方法を提供する。

【解決手段】布設装置は、所与の長さB及び長手方向軸線bb′の回転導管(2)、スレッド(1)の送り手段(11)、回転導管を軸線R回りに速度Ωで回転させる手段、スレッド切断手段(24,31)を有する。本発明の方法は、スレッドの長さ分を切断形成する時点において回転導管(2)により形成される角度βc及び平面Pの方向(OX)をスレッドの長さ分(10)と受入れ面Sとの間の初期接触が長さ分の後部から1/3のところまでに位置するような仕方で決定する。

(もっと読む)

スレッドを案内する装置及び方法

【課題】スレッドの複数の所与の長さ分を受入れ面(S)上に投げ出すことによってその最終の場所に直接布設されたスレッドから補強材を製造する装置を提供する。

【解決手段】製造装置は、スレッド(1)の送り手段(11)及びシャフト(20)に取り付けられた回転導管(2)、回転導管を回転させる手段及びスレッド切断手段を有する。回転導管は、その中央端部(22)を介してスレッド(1)を受け入れ、スレッドは回転導管の外側半径方向端部(21)経由で出て、送り手段は、回転導管内でのスレッドの前進速度を制御する。スレッド切断手段は、アンビル(24)及び回転導管の各旋回の間に長さ分(10)を取り出す可動カッタ(31)を有する。スレッド長さ分の自由端部(10b)は、受入れ面(S)に接触する前に、その経路中に設けられたバッファ(25)に当たる。

(もっと読む)

カーカス補強プライを張り付ける装置及び方法

【課題】自立型タイヤと呼ばれているタイヤの製造方法を提供する。

【解決手段】型出し要素(P)が軸方向に互いに間隔を置いた状態で被着されている第1の張り付け面を備えた或る半径(R1)の円形断面の全体として円筒形回転ドラム(D)にカーカス補強プライ(C)を巻き付けることにより張り付ける方法において、補強プライ(C)を実質的に第1の張り付け面の周方向速度に等しい線速度でドラムの第1の張り付け面に向かって送り出し、その間、変形可能なプロフィールの押さえローラ(10)を用いて、補強プライが第1の張り付け面と接触状態に配置された箇所に実質的に一致した子午線(M)に沿って半径方向の圧力を補強プライ(C)に及ぼす。

(もっと読む)

タイヤ補強材の歪みを調整する方法

本発明は、特に、円周方向補強材を有するタイヤの製造方法に関し、この方法は、ワイヤ(2)を巻型(1)に巻き付けるステップを有し、ワイヤの歪みが、巻回プロセス中にモニタされ、歪みのモニタは、ばね(7)の作用を受ける補償ループ(5)の長さによって行われる。  (もっと読む)

(もっと読む)

ゴムストリップ積層成形方法

【課題】 コアドラムに螺旋状に巻き付けられたゴムストリップ材の段差部を十分効果的に磨り潰して積層成形部材の品質の向上を図ることができるゴムストリップ積層成形方法を供する。

【解決手段】 押出機から押出されたゴムストリップ材1を回転するコアドラムに部分的に重ねながら螺旋状に巻き付けて積層成形部材を成形するゴムストリップ積層成形方法において、ゴムストリップ材1が部分的に重ねられてできる段差部1dを自ら回転駆動して磨り潰し貼着する磨潰しローラ20を備え、磨潰しローラ20が磨り潰す段差部1dにおけるコアドラムの回転に伴うドラム周速度ベクトルVdと磨潰しローラ20の回転に伴うローラ周速度ベクトルVrとの合成速度ベクトルVが、ゴムストリップ材1の巻き付け方向に対して略直角方向で先に巻き付けられたゴムストリップ材側に指向するように磨潰しローラ20の向きと回転速度が設定されるゴムストリップ積層成形方法。

(もっと読む)

ビードコア形成装置

【課題】 巻き付け精度を高め高品質のビードコアを効率よく製造する。

【解決手段】 フィードローラ2から送り出されるテープビードBを、複数回巻付けることによりビードコアAを形成するドラム3と、ビードコアAの形成ごとに、前記フィードローラ2からのテープビードBを切断位置Pで切断する切断手段4と、切断されたテープビードBのフィードローラ側の切断端部B1を保持でき、かつ次のビードコアAの形成時に、前記フィードローラ2の始動とともに作動して該切断端部B1を前記切断位置Pからドラム3まで誘導速度V1で誘導する誘導手段5とを具える。誘導手段5は、その誘導速度V1をフィードローラ2の始動時の送出し速度V2に同調させるサーボモータM1により駆動される。

(もっと読む)

1 - 20 / 23

[ Back to top ]