Fターム[4F212UB30]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴 (545) | スキン層の形成 (10)

Fターム[4F212UB30]に分類される特許

1 - 10 / 10

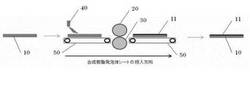

溶融被膜を有する合成樹脂発泡体シートの製造方法及び溶融被膜を有する合成樹脂発泡体シート

【課題】吸音性を確保できる程度の通気性を有し、かつ撥水撥油性を有する溶融被膜を備える合成樹脂発泡体シートに供給する。

【解決手段】熱溶融性の合成樹脂発泡体シート10の表面を、加熱ロール20又は加熱板で加熱すると共に押圧することにより、その表面に溶融被膜を形成する溶融被膜11を有する合成樹脂発泡体シート10の製造方法であって、表面に撥水撥油剤を含む溶液を付着させた後に、表面を加熱すると共に押圧することにより溶融被膜11を形成することを特徴とする製造方法。

(もっと読む)

多層発泡基材及びその製造方法

【課題】十分な剛性を有すると共に、見栄えに優れる多層発泡基材及びその製造方法を提供する。

【解決手段】本発明の多層発泡基材1は、第1スキン層11、樹脂発泡層12及び第2スキン層13を順に備えており、且つ樹脂発泡層12は、真空成形における真空引きにより拡厚されたものであって、本多層発泡基材1には、第1スキン層11側が外側となり、第2スキン層13側が内側となった曲面部が形成されており、この曲面部における第2スキン層13には、真空成形により生じる第2スキン層のたるみを吸収させた突形状の吸収部2が形成されている。

(もっと読む)

発泡樹脂製品の製造方法および発泡樹脂製品の成形機

【課題】

発泡性原料からなる表面硬化層を生成できる発泡樹脂製品の製造方法および成形機を提供する。

【解決手段】

発泡樹脂製品の製造方法は、複数の金型のうちの加熱用金型の表面を発泡性原料の融点以上に加熱するステップと、複数の金型を閉じることによって形成された成形空間に発泡性原料を供給するステップと、加熱用金型が有する面のうちで金型の閉鎖方向に対して垂直ではない面に対向する金型の少なくとも一部である移動金型を加熱用金型に近づける方向に移動することにより、加熱用金型の表面において発泡性原料を溶融して溶融硬化層を生成するステップと、移動金型を加熱用金型から遠ざける方向に移動するステップと、成形空間に予備発泡された発泡性原料を供給するステップと、成形空間に、発泡性原料を溶着させるために蒸気を供給するステップとを備える。

(もっと読む)

発泡樹脂製品の製造方法および発泡樹脂製品の成形機

【課題】

発泡性原料からなる表面硬化層を生成できる発泡樹脂製品の製造方法および成形機を提供する。

【解決手段】

発泡樹脂製品の製造方法は、複数の金型のうちの加熱用金型の表面を発泡性原料の融点以上に加熱するステップと、複数の金型を閉じることによって形成された成形空間に発泡性原料を供給するステップと、加熱用金型が有する面のうちで金型の閉鎖方向に対して垂直ではない面に対向する金型の少なくとも一部である移動金型を加熱用金型に近づける方向に移動することにより、加熱用金型の表面において発泡性原料を溶融して溶融硬化層を生成するステップと、移動金型を加熱用金型から遠ざける方向に移動するステップと、成形空間に予備発泡された発泡性原料を供給するステップと、成形空間に、発泡性原料を溶着させるために蒸気を供給するステップとを備える。

(もっと読む)

プラスチック発泡複合体及びその製造方法

【課題】

さまざまな用途に対応して、軽量性と機械強度のバランスがとれたプラスチック発泡複合体を提供すること。

【解決手段】

本発明のプラスチック発泡複合体は表皮1とコア2から成る。コア2は、プラスチックの連続する膜を壁面に持つ複数の小室の集合体から成り、各小室には架橋ポリオレフィンの高発泡体が充満している。また、コア2はプラスチックの表皮と、コアの全面を覆うプラスチックの膜を介して接着している。本発明のプラスチック発泡複合体は、まず、発泡剤と有機過酸化物を配合したポリオレフィンの粒状体の全面に、熱可塑性プラスチックの被覆を設けた二層粒状体を作り、次に該二層粒状体と熱可塑性プラスチックの粉末または細粒を回転成形の金型に投入し、回転を加えながら発泡剤と有機過酸化物が分解する温度に加熱することにより製造する。

(もっと読む)

プラスチック発泡複合体の製造方法

発泡体は断熱性に優れるが、吸湿して断熱性が低下し強度がない。そのため、吸湿しない断熱材で、強度のある断熱材が求められている。 本発明によれば、プラスチックの粉末又は細粒と、架橋発泡するポリオレフィン粒状体を金型に入れ、回転しながら加熱すると表皮のある発泡複合体が一工程でできる。この複合体は吸湿することなく強度があり、断熱材として優れている。 又、架橋発泡するポリオレフィン粒状体の表面に発泡しないか、わずかに発泡する材料を被覆して成形すると、好ましくは、コアに5乃至50mmの発泡体の粒状体に厚さ0.05乃至0.5mmの補強体を被覆したコアになり、軽量で強度があり、衝撃で変形はするが壊れないで木と同等の強度のある成形体ができる。  (もっと読む)

(もっと読む)

樹脂発泡体及びその製造方法

【課題】 印刷特性、強度、ガスバリア性、耐傷付性などの特性に優れ、しかも容器に有効に適用される樹脂発泡体及びその製造法を提供する。

【解決手段】 均質の樹脂体からなり、基体層5と表皮層1との間に発泡セル10が等方に分布している発泡層3が形成されていることを特徴とする。

(もっと読む)

プラスチック混合材およびその製造方法ならびにプラスチック材

【課題】所定の強度を得て、かつ、軽量化を図ることができ、さらに多用な利用価値を有するプラスチック混合材を提供すること。

【解決手段】異種のプラスチックを混合して溶融成形したプラスチック混合材1であって、外面に表出する表層部11を密に形成してあって、内方の芯部12を発泡させて粗に形成してなるプラスチック混合材。異種のプラスチックを混合し溶融して成形するプラスチック混合材の製造方法であって、混合したポリプロピレンおよびポリエチレンをほぼ60%、ポリスチレンをほぼ25%、ポリエチレンテレフタレートをほぼ15%の割合で配合する工程と、配合したプラスチックを150〜250℃で溶融する工程と、溶融した筒状の成形管に充填する工程とを含むプラスチック混合材の製造方法。

(もっと読む)

発泡成形吸音体およびその製造方法

【課題】接着用樹脂を使用することなく、吸音体に好ましい細孔構造と構造強度の両立を図る。

【解決手段】本発明の発泡成形吸音体を構成する発泡成形体1は、所定の形状に構成された型内に充填した発泡性樹脂粒子を加熱発泡して得られる無数の発泡セル11、11、・・で構成される発泡成形体であって、隣接する発泡セル11、11、・・が接触面11a、11a、においてそれ自体が軟化溶融して結合している。この発泡成形体1は、少なくとも3個の発泡セル11に囲まれる空間12(図1では、5個の発泡セル11に囲まれる空間12が例示してある)が連なって形成される連通気孔からなる3次元細気孔を備え、この3次元細気孔は、全体の容積に対する細気孔の全容積比である容積気孔率が10〜40%であって、かつ少なくとも0.16MPaの引裂き強度を有する。

(もっと読む)

シール材およびその製造方法

【課題】例えば円形等のローラや平板等による加熱では、対応が困難な断面形状を有する発泡体から、その断面形状に拘わらず外周面の全領域に亘って略同一の所要厚みとなっており、その物性が均質化されている熔融被膜を容易に形成するようにしたシール材と、その製造方法とを提供する。

【解決手段】予め所定温度に加熱された口金32の貫通孔34に長尺の発泡体20を接触させつつ通過させることで、得られたシール材の断面形状が少なくとも該貫通孔34の出口における開口形状に合致させられており、かつ外周面12に所要厚みの熔融被膜14が形成されている。

(もっと読む)

1 - 10 / 10

[ Back to top ]