Fターム[4F212VA17]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | タイヤの再生 (147)

Fターム[4F212VA17]に分類される特許

1 - 20 / 147

プレキュアトレッドおよびプレキュア更生タイヤ

プレキュアトレッドおよびプレキュア更生タイヤ

加硫缶

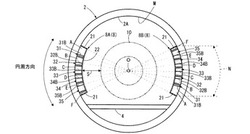

【課題】規模の大型化及びエネルギー損失の増大を避け、圧力容器内における温度分布を効率良く均一化することが可能な加硫缶を提供する。

【解決手段】円筒状の圧力容器内部の閉塞端側に設置された熱源及びファンと、圧力容器の延長方向に延長して内壁面円周上に配設され、ファンによって送風された空気を圧力容器の開閉端側で排出するダクトとを備え、ダクトの排出口に、内壁面の円周方向に対し、互いに異なる角度で同一円周方向に空気を排出する複数のプレートを圧力容器の円周方向に沿って設ける構成とした。

(もっと読む)

車両用タイヤ及び当該タイヤのバフ方法

【課題】使用済みタイヤのトレッドを除去するバフ工程において、作業者によるトレッド表面から最外ベルト表面までの深さを測定する工程を不要とし、さらに最外ベルトを傷つけることなく効率的にトレッドを除去することが可能な車両用タイヤ及び当該タイヤのバフ方法を提供する。

【解決手段】トレッド部に形成され、タイヤ幅方向に延長する溝部と、トレッド部より径方向内側に配設されたベルトと、溝部の溝底面よりタイヤ径方向に窪む複数の凹部とを備え、複数の凹部は、ベルト表面から溝底面までの厚さが最も薄い最薄点上にタイヤ幅方向中央に対して対称に設けられた第一の凹部と、第一の凹部よりも、タイヤ幅方向内側又は外側に離間したタイヤ幅方向中央に対して対称に設けられた第二の凹部とを有するようにした。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの更生方法

【課題】タイヤを更生する際に、有機繊維コードを傷つけることなくトレッドゴムの研削量を決定し得る空気入りタイヤを提供する。また、ベルト補強層の有機繊維コードを傷つけることなくタイヤを更生する方法を提供する。

【解決手段】カーカスのクラウン部のタイヤ径方向外側に配設されたベルトと、ベルトのタイヤ径方向外側に配設されたベルト補強層とを備える空気入りタイヤであって、ベルトは、金属製のコードをゴム被覆してなる少なくとも1層のベルト層からなり、ベルト補強層は、タイヤ幅方向に互いに離隔した第1ベルト補強層および第2ベルト補強層からなり、第1および第2ベルト補強層は、有機繊維製のコードをゴム被覆してなり、第1および第2ベルト補強層のタイヤ幅方向内端は、タイヤ赤道面からベルト層のタイヤ幅方向寸法の5%以内の範囲内に位置することを特徴とする空気入りタイヤ。また、その空気入りタイヤの更生方法。

(もっと読む)

空気入りタイヤ、及びタイヤの更生方法

【課題】導電性ゴム材の使用量を低く抑えながら導電性を確保する。

【解決手段】トレッドゴムは、帯状のトレッドゴム部材がタイヤ周方向に一周巻きされるトレッドゴム本体と、その周方向両端面間を接着するトレッド接着層とからなる。前記トレッドゴム本体は、トレッド接地面の一部をなしかつ該トレッドゴム本体を半径方向内外に貫通することなくタイヤ周方向に連続してのびる接地ゴム部を有する。サイドウォール部に、半径方向外端部がトレッド接着層と接しかつ半径方向内端部がクリンチゴムと接するサイドゴム層が配される。接地ゴム部とトレッド接着層とサイドゴム層とクリンチゴムとが導電性ゴム材からなる。

(もっと読む)

タイヤ及びその製造方法、並びに、該タイヤの製造方法に用いた補修用ゴム部材

【課題】本発明の目的は、低温及び短時間加硫を実現することができ、且つ、高い剥離抗力を有するタイヤ及びその製造方法、並びに、該タイヤの製造方法に用いた補修用ゴム部材を提供する。

【解決手段】本発明のタイヤの製造方法は、被接着タイヤ部材とタイヤ部材とを、接着用ゴム組成物を介して接着するタイヤの製造方法において、前記接着用ゴム組成物として、ゴム成分100質量部に対して、ザンテート系化合物0.1質量部〜4.0質量部と、硫黄0.1質量部〜5.0質量部とを含む未加硫ゴム組成物を用いた。

(もっと読む)

空気入りタイヤおよび空気入りタイヤの更生方法

【課題】ベルトのタイヤ径方向外側に有機繊維からなる補強層を具えてもなお、金属探知装置を用いてトレッドゴムの厚みを正確に測定して品質の高い更生タイヤを製造することを可能とする空気入りタイヤおよび空気入りタイヤの更生方法を提案する。

【解決手段】一対のビード部3間にトロイダルに延在するカーカス13と、該カーカス13のクラウン部のタイヤ径方向外側に配置されたベルト15と、該ベルト15のタイヤ径方向外側に配置された有機繊維からなる補強層17と、該補強層17のタイヤ径方向外側に配置されトレッド踏面を形成するトレッドゴム19とを具える空気入りタイヤ1であって、補強層17とトレッドゴム19との間に金属探知手段によって検出可能な被検出部材21を設けてなることを特徴とする空気入りタイヤである。

(もっと読む)

プレキュアトレッド、更生タイヤ及びその製造方法

【課題】プレキュアトレッドを台タイヤに巻き付ける際の作業性を向上すると共に、更生タイヤのユニフォミティを改善することを可能にしたプレキュアトレッド、更生タイヤ及びその製造方法を提供する。

【解決手段】台タイヤ10の外周面11に接着層20を介して圧着されるプレキュアトレッド1において、プレキュアトレッド1の台タイヤ10との接合面4にプレキュアトレッド1の幅方向に延びプレキュアトレッド1の幅方向両端部まで延在する切り欠き部5を設ける。

(もっと読む)

プレキュアトレッド、更生タイヤ及びその製造方法

【課題】更生タイヤにおけるユニフォミティ及び摩耗中期以降のウェット性能を向上すると共に、プレキュアトレッドを台タイヤに巻き付ける際の作業性を向上することを可能にしたプレキュアトレッド、更生タイヤ及びその製造方法を提供する。

【解決手段】プレキュアトレッド1の台タイヤ10との接合面4の少なくともショルダー部Sにプレキュアトレッド1の幅方向に延びる切り欠き部5を設け、この切り欠き部5をプレキュアトレッドの1の幅方向端部と少なくとも最外側主溝3oとに開口させると共に、この切り欠き部5をプレキュアトレッド1を台タイヤ10に巻き付けたときにプレキュアトレッド1内部を貫通する孔5a’として残る空間部5aとこの空間部5aから接合面4側に延び接合面4に開口する開口部5bとから構成する。

(もっと読む)

タイヤの処理方法及びタイヤ処理装置

【課題】熱可塑性材料と金属材料を含んで構成されたタイヤを、熱可塑性材料と金属材料とに簡単に分別可能とするタイヤの処理方法を提供すること。

【解決手段】熱可塑性材料と金属材料とを含んで構成されるタイヤ10の、金属材料を昇温させて該金属材料周辺の熱可塑性材料を溶融または軟化させる第1の工程と、第1の工程により溶融または軟化した熱可塑性材料と金属材料とを分別する第2の工程と、をタイヤの処理方法が有すること。

(もっと読む)

タイヤ製造方法及びクッションゴム

【課題】トレッドゴムの端面の間に介在する未加硫のクッションゴムの流出を確実に防止し、製品としてのタイヤの外観及び機能に悪影響を与えることのないタイヤの製造方法を提供する。

【解決手段】未加硫のクッションゴムが配置された台タイヤのトレッド貼付面に帯状のトレッドゴムを円周方向に沿って巻き付け、未加硫のクッションゴムを加硫することによりタイヤを製造する態様であって、トレッド貼付面に巻き付けられるトレッドゴムの巻き付け方向端面同士を、当該端面の断面形状と同一の断面形状を有する未加硫ゴムにより接合する工程を含むものとした。

(もっと読む)

更生タイヤ及びその製造方法

【課題】 バフ加工によるベルトエッジカバー層の損傷を防止しながら更生後の新たなトレッドゴム層のボリュームを十分に確保し、優れた耐久性を発揮することを可能にした更生タイヤ及びその製造方法を提供する。

【解決手段】トレッド部11にベルト層13のエッジ部を覆うように埋設された一対のベルトエッジカバー層14を備え、トレッド部11が研磨された台タイヤ1に対してトレッドゴム層2を貼り付けた更生タイヤにおいて、台タイヤ1の研磨されたバフ面15のタイヤ幅方向の2箇所に該バフ面15を規定するタイヤ子午線断面での基準円弧から突出する凸部16をタイヤ周方向に延在するように形成し、これら凸部16をバフ端17から離れた位置であって各ベルトエッジカバー層14と重なる位置に選択的に配置する。

(もっと読む)

更生タイヤの製造方法及び当該製造方法に適したタイヤ

【課題】タイヤの更生時に行われる切削により常に同じ位置にバフ面が形成されることを防止し、新たなトレッドゴムとの剥離抵抗性を低下させることがない更正タイヤの製造方法及び当該製造方法に適したタイヤを提供する。

【解決手段】タイヤのトレッドゴムを円周方向に沿って切削し、新たなトレッドゴムを貼付可能なトレッド貼付面を形成する更生タイヤの製造方法であって、タイヤの更生回数の増加に応じてトレッド貼付面を形成する位置をタイヤの半径方向に変更する。

(もっと読む)

タイヤ製造方法及びタイヤ

【課題】加硫により溶融した未加硫のクッションゴムが台タイヤやトレッドゴムの側面で定着することを確実に防止し、製品としてのタイヤの外観や接着性能に影響を及ぼすことのないタイヤの製造方法及びタイヤを提供する。

【解決手段】台タイヤの円周上に配置されたクッションゴム上に、幅方向両端面がタイヤ回転中心方向に向かって傾斜したタイヤトレッドを円周方向に沿って配置し、台タイヤ及びトレッドゴムをエンベロープにより被包し、エンベロープ表面、幅方向端面、及び、クッションゴム表面とからなる空隙部を形成した状態で加硫する工程を含む形態とした。

(もっと読む)

タイヤ製造装置

【課題】保持部材上に保持されたトレッドの位置決めを正確に行うことにより、トレッドを台タイヤに精度良く組み付けることができるタイヤの製造装置を提供する。

【解決手段】タイヤ製造装置1は、台タイヤ3を支持するドラム38と、トレッド7の幅方向にそれぞれ延在し、該トレッド7を内周面側から幅方向に変位自在に保持する複数の保持部材19と、トレッド7の溝7a内に入り込む突起15aをそれぞれ有し、該トレッド7の外周面上にそれぞれ装着される複数のブロック15と、複数のブロック15に対向してそれぞれ位置し半径方向に沿ってそれぞれ変位可能に構成された複数の位置決め部材16であって、半径方向内側への変位によりブロック15の表面17d,17eと係合して該ブロック15をトレッド7と一緒に保持部材19に対して位置決めする推力面90a,90bをそれぞれ有する複数の位置決め部材19と、を具える。

(もっと読む)

タイヤ構成部材の圧着装置及びタイヤ製造方法

【課題】未完成タイヤにタイヤ構成部材を簡易な構成で容易且つ確実に貼り付ける。

【解決手段】ステッチングロール11により、回転する台タイヤ2にプレキュアトレッド3を圧着する圧着装置であって、前記台タイヤ2の回転軸線と平行に配置された1本のネジ軸25と、前記ネジ軸25に螺合するナットを備えた台座12と、前記ネジ軸25を回転駆動するモータMと、前記台座12に対して前記台タイヤ2の回転軸線方向に進退自在に取り付けられ、前記台タイヤ2にプレキュアトレッド3を押圧する空気入りゴムロールから成るステッチングロール11と、前記ステッチングロール11の空気圧を調整する空気圧調整手段と、を有する。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】台タイヤに円環状トレッドを組み付けたときに、円環状トレッドに歪みが生じないようにすることを可能とするタイヤ製造装置及びタイヤ製造方法を提供する。

【解決手段】台タイヤの外周面に円環状トレッドを組み付けるタイヤ製造装置であって、台タイヤを固定する台タイヤ固定手段と、台タイヤの最大外径を測定する測定手段と、円環状トレッドの幅方向に延長し、円環状トレッドの内周面を保持する複数の保持手段と、保持手段を円環状トレッドの半径方向外側に移動させ、円環状トレッドを拡径する拡径手段と、保持手段に保持された円環状トレッドの内周面に接する仮想の内接円の直径を測定手段により測定された台タイヤの最大外径よりも大径とし、当該拡径された円環状トレッドを台タイヤの外周面において縮径するように拡径手段を制御する制御手段とを備えるようにした。

(もっと読む)

タイヤ製造方法

【課題】台タイヤに貼付されたトレッドに内在する歪が均一となるように台タイヤにトレッドを貼着可能なタイヤ製造方法を提供する。

【解決手段】加硫済みの帯状トレッドが貼着される貼着面を有する台タイヤの外周長を測定する工程と、台タイヤの外周長よりも短く切断されたトレッドを外径寸法が可変する円筒状のドラムの外周面に巻きつけ、当該トレッドの両端部を外周面上に固定する工程と、トレッドが巻きつけられたドラムの外径寸法を変化させ、トレッドの長さを測定した台タイヤの外周長と一致させる工程とを備える形態とした。

(もっと読む)

トレッド、空気入りタイヤ及びその製造方法

【課題】タイヤトレッド外表面位置と中央位置での損失正接(tanδ)の差が小さいタイヤ、トレッドゴム全域での加硫度が均一化された更生タイヤ用トレッド及び該更生タイヤ用トレッドを備えたタイヤ及びその製造方法を提供する。

【解決手段】 タイヤトレッド外表面から踏面垂直方向深さ1mm以内の部分(a)の25℃における2%歪時の損失正接(tanδa)とトレッド部外表面と底面との中央から踏面垂直方向2mm以内の部分(b)の25℃における2%歪時の損失正接(tanδb)が、

−0.05≦(tanδa−tanδb)/tanδb≦0.05

の関係を満足することを特徴とするタイヤ。

(もっと読む)

1 - 20 / 147

[ Back to top ]