Fターム[4F212VK32]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤの成形操作 (1,775) | タイヤの組立て操作 (1,641) | トレッドの装着 (492)

Fターム[4F212VK32]の下位に属するFターム

環状トレッドバンドの装着 (48)

ストリップの巻付け (348)

Fターム[4F212VK32]に分類される特許

1 - 20 / 96

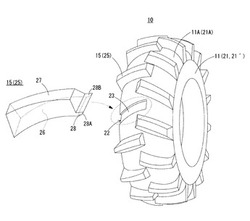

タイヤ製造方法

【課題】円周方向に沿って配列されるラグ同士の間隔及び円周方向に対する傾斜角度を一定とし、ラグ部材をタイヤケースに対して容易に、かつ、精度良く配置することが可能なタイヤの製造方法を提供する。

【解決手段】加硫済みラグ部材と、円周方向に沿って複数の位置決め凹部を有する加硫済みタイヤケースとをそれぞれ個別に形成し、得られた加硫済みのラグ部材を複数の位置決め凹部に沿って加硫済みタイヤケースの外周面上に配列し、接着層を介して加硫する形態とした。

(もっと読む)

アンダートレッド貼付装置

【課題】ナイフの位置調整を自動的に行うことによりアンダートレッドのセンタリング不良およびセンタリングの微調整を自動的に行うことができるアンダートレッド貼付装置を提供する。

【解決手段】アンダートレッドの左右両端を切断して所定幅のアンダートレッドを形成する一対のナイフと、ナイフ移動手段と、第1カメラと、第2カメラと、第1カメラの撮影画像によりトレッドのセンター位置を算出すると共に、第2カメラの撮影画像によりアンダートレッドのセンター位置を算出することにより、トレッドのセンター位置に対する切断前のアンダートレッドのセンター位置のずれ方向およびずれ量を特定する手段と、ずれ方向およびずれ量に基づいて一対のナイフを移動させてアンダートレッドを所定幅に切断する手段と、トレッドにアンダートレッドを、それぞれのセンター位置を合致させた状態で貼り付ける手段とを備えているアンダートレッド貼付装置。

(もっと読む)

タイヤ及びタイヤの製造方法

【課題】 キャップゴムとベースゴムとベルトとを備え、ラグ溝が形成されるタイヤにおいて、クラックの発生を抑制しつつ、耐久性及び耐熱性を向上させたタイヤ及びその製造方法を提供する。

【解決手段】 タイヤ径方向において、ベースゴム40の厚さBは、基準厚さAの40%以上であり、ラグ溝100のタイヤ径方向内側には、ベースゴム40とベースゴム40よりも耐候性を有する被覆ゴム部材80とを有する層が形成され、ラグ溝100の表面は、被覆ゴム部材80又は、被覆ゴム部材80とキャップゴム20とにより構成され、ウェーブ最大値Wは、基準厚さAの27%以下である。

(もっと読む)

空気入りタイヤの製造方法

【課題】生産性及び品質に優れるタイヤの製造方法の提供。

【解決手段】本発明に係るタイヤの製造方法は、カーカス、ベルト、ビード及びサイドウォールを構成するための複数の部材を組み合わせて未加硫の第一組合せ部材26を得る工程と、この第一組合せ部材26に未加硫のトレッド部材12をステッチングするステッチング工程と、このステッチング工程で得られたローカバーが加硫成形される加硫工程とを備えている。このステッチング工程では、このトレッド部材12がベルト部材28、30の半径方向外側に位置している。このトレッド部材12は外周面に溝18、20を備えている。この溝18、20がタイヤ周方向に延びている。この溝18,20が延びる位置に対応する内周面の位置にベルト部材28、30の端部28a、30aが位置して、このトレッド部材12がステッチングされる。

(もっと読む)

タイヤを組み立てる装置

【課題】改善された品質のタイヤを得る。

【解決手段】タイヤを組み立てる装置であって、適用直径を画定する少なくとも1つの外面を有する組み立てドラムと、前記適用直径に従い、軸方向に対向する端部フラップを有する前記少なくとも1つのカーカスプライを前記外面の周囲に適用するための装置と、カーカススリーブを作成するように、前記端部フラップのそれぞれの周囲で、前記適用直径より小さい嵌合径を画定する環状繋留構造と軸方向に係合するための装置と、前記組み立てドラムに適用された前記カーカススリーブの周囲で同軸上にセンタリングされた位置に、少なくとも1つのベルト構造を備える外部スリーブを位置決めするための装置と、前記カーカススリーブをトロイド構成に成形するために、前記組み立てドラム上で動作する成形装置と、を備える。

(もっと読む)

タイヤ製造方法及びクッションゴム

【課題】トレッドゴムの端面の間に介在する未加硫のクッションゴムの流出を確実に防止し、製品としてのタイヤの外観及び機能に悪影響を与えることのないタイヤの製造方法を提供する。

【解決手段】未加硫のクッションゴムが配置された台タイヤのトレッド貼付面に帯状のトレッドゴムを円周方向に沿って巻き付け、未加硫のクッションゴムを加硫することによりタイヤを製造する態様であって、トレッド貼付面に巻き付けられるトレッドゴムの巻き付け方向端面同士を、当該端面の断面形状と同一の断面形状を有する未加硫ゴムにより接合する工程を含むものとした。

(もっと読む)

更生タイヤ及びその製造方法

【課題】 バフ加工によるベルトエッジカバー層の損傷を防止しながら更生後の新たなトレッドゴム層のボリュームを十分に確保し、優れた耐久性を発揮することを可能にした更生タイヤ及びその製造方法を提供する。

【解決手段】トレッド部11にベルト層13のエッジ部を覆うように埋設された一対のベルトエッジカバー層14を備え、トレッド部11が研磨された台タイヤ1に対してトレッドゴム層2を貼り付けた更生タイヤにおいて、台タイヤ1の研磨されたバフ面15のタイヤ幅方向の2箇所に該バフ面15を規定するタイヤ子午線断面での基準円弧から突出する凸部16をタイヤ周方向に延在するように形成し、これら凸部16をバフ端17から離れた位置であって各ベルトエッジカバー層14と重なる位置に選択的に配置する。

(もっと読む)

空気入りタイヤ、及び、空気入りタイヤの製造方法

【課題】製造時にタイヤケースとトレッドとの間にエアーが入り込むことを抑制可能な、空気入りタイヤ、及び、この空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤ10は、タイヤケース18を備えている。タイヤケース18のタイヤ幅方向Wの両外側には、補充トレッド部材32が配置されている。補充トレッド部材32の内側端32INは、ベルト層30のタイヤ幅方向Wの最外端32OUTよりもタイヤ幅方向Wの内側に配置されている。

(もっと読む)

更生タイヤの製造方法及び当該製造方法に適したタイヤ

【課題】タイヤの更生時に行われる切削により常に同じ位置にバフ面が形成されることを防止し、新たなトレッドゴムとの剥離抵抗性を低下させることがない更正タイヤの製造方法及び当該製造方法に適したタイヤを提供する。

【解決手段】タイヤのトレッドゴムを円周方向に沿って切削し、新たなトレッドゴムを貼付可能なトレッド貼付面を形成する更生タイヤの製造方法であって、タイヤの更生回数の増加に応じてトレッド貼付面を形成する位置をタイヤの半径方向に変更する。

(もっと読む)

グリーンタイヤのキャップトレッドのオフセットを測定する測定方法、測定装置及び測定プログラム

【課題】グリーンタイヤのキャップトレッドのセンターオフセット位置を自動で検出する。

【解決手段】グリーンタイヤのキャップトレッドのオフセット測定方法であって、回転自在なドラム上に載置されたグリーンタイヤの形状を計測する工程と、計測結果に基づきグリーンタイヤの基準高さhを算出する工程と、基準高さhにおけるキャップトレッドの幅をセリアル側及び反セリアル側で算出する工程と、算出したキャップトレッドの幅に基づきキャップトレッドのセンターオフセットの異常を判断する工程と、を有する。

(もっと読む)

タイヤ製造方法

【課題】台タイヤに貼付されたトレッドに内在する歪が均一となるように台タイヤにトレッドを貼着可能なタイヤ製造方法を提供する。

【解決手段】加硫済みの帯状トレッドが貼着される貼着面を有する台タイヤの外周長を測定する工程と、台タイヤの外周長よりも短く切断されたトレッドを外径寸法が可変する円筒状のドラムの外周面に巻きつけ、当該トレッドの両端部を外周面上に固定する工程と、トレッドが巻きつけられたドラムの外径寸法を変化させ、トレッドの長さを測定した台タイヤの外周長と一致させる工程とを備える形態とした。

(もっと読む)

プレキュアトレッド、係るプレキュアトレッドを用いた更生タイヤの製造方法及び更生タイヤ

【課題】タイヤの美的外観を損なうこと無く、タイヤの耐久性を向上させ、かつ、製造コストの抑制を可能とするプレキュアトレッド、かかるプレキュアトレッドを用いた更生タイヤの製造方法及び更生タイヤを提供する。

【解決手段】プレキュアトレッドは、台タイヤ上にて該台タイヤの周方向に沿わせて貼り付けられ、該貼り付けの際に周方向端同士を貼り合わせる帯状の加硫済みゴムを含む帯状部材からなり、タイヤの接地面側となる表面に少なくとも一本の溝を具え、該溝の溝底は平坦である。また、帯状部材の周方向端同士を貼り合わせると、帯状部材の周方向端の少なくとも一部は、溝の溝底の平坦な部分に位置してなる。また、かかるプレキュアトレッドを用いた更生タイヤの製造方法及び更生タイヤである。

(もっと読む)

台タイヤ製造方法

【課題】品質の安定性に影響を及ぼすバフ掛け工程を省略することにより、製品タイヤの品質を安定させる。

【解決手段】トレッドゴムを貼着するトレッド領域を有する加硫済み台タイヤの製造方法であって、未加硫の台タイヤのトレッド領域に被覆材を付着させた状態で加硫金型により外側から包囲し、台タイヤにおけるサイド領域を第1加熱手段により加熱し、トレッド領域を第2加熱手段により加熱し、第2加熱手段によってトレッド領域に与えられる熱量が、第1加熱手段によってサイド領域に与えられる熱量よりも小さい熱量で加硫成型する。

(もっと読む)

更生タイヤの製造方法

【課題】所望のトレッドパターンを形成し、所期した性能を達成する更生タイヤの製造方法を提供する。

【解決手段】台タイヤのクラウン部に未加硫のクッションゴムを介して加硫済みのプレキュアトレッドを巻回して配設し成形済みタイヤを形成した後、該成形済みタイヤに加硫処理を施すことによって前記プレキュアトレッドを前記台タイヤに加硫接着する更生タイヤの製造方法において、前記プレキュアトレッドの周方向端部同士を、未加硫のクッションゴムを介して接続し、前記プレキュアトレッドを覆う空気透過可能な空気透過部と、前記空気透過部に設けた、前記接続部に含まれる溝の形状に嵌合する凸部と、を有する詰め部材を、前記凸部を当該接続部に含まれる溝に嵌合させて配置し、前記詰め部材を覆う加硫エンベロープを被せた後加硫処理を施す。

(もっと読む)

円筒状生タイヤの形成方法

【課題】タイヤ中間体に、タイヤ外皮ゴムを貼り付ける際の貼り付け品質を高める。

【解決手段】タイヤ中間体B上にタイヤ外皮ゴムDを巻付けて仮接合体Eを形成する工程S2と、ステッチローラFを用いてタイヤ外皮ゴムDとタイヤ中間体Bとを圧接させて一体接合させる工程S3とを含む。前記工程S2は、先細テーパ軸状の回転自在な一対のテーパローラ10を、その先端10eが互いに向かい合いかつタイヤ軸方向に沿ってのびる横向き状態Yxにて、タイヤ中間体Bの両端部分の外周面上に接触させるステップS2aと、その後、タイヤ外皮ゴムDを巻き付けることにより、タイヤ外皮ゴムDとタイヤ中間体Bとの間にテーパローラ10を介在させるステップS2bとを含む。

(もっと読む)

プレキュアトレッド用ゴム組成物及びそれを用いた空気入りタイヤ

【課題】高い生産性でプレキュアトレッドが得られるプレキュアトレッド用ゴム組成物、及び該ゴム組成物を用いてなる空気入りタイヤを提供すること。

【解決手段】(A)天然ゴムを80質量%以上有するゴム成分100質量部に対して、(B)シリカを3質量部以上配合することを特徴とするプレキュアトレッド用ゴム組成物及び予め加硫されたトレッド部を有しないプレキュアタイヤケーシングのクラウン部の外周に、未加硫のクッションゴム層を介して予め加硫されたプレキュアトレッドを共加硫接着させてなる空気入りタイヤであって、該プレキュアトレッドが上記ゴム組成物からなる空気入りタイヤである。

(もっと読む)

ステッチング装置

【課題】トップトレッドのステッチング時に生じる、ステッチングロールと回転するトップトレッドとの周速差を抑制する。

【解決手段】 回転するトロイダル状に変形されたグリーンケース12にタイヤ構成部材であるトップトレッド10を押圧して圧着するステッチング装置であって、回転自在な複数のそれぞれ径の異なる円錐台型の分割ロール20(1)〜20(4)を有し、各分割ロール20が全体として円錐台型を成すように、それぞれの径の大きさの順に互いに自由回転自在にロール軸25上に装着し、回転するトップトレッド10の周縁の傾斜部10(2)aを押圧したとき、各分割ロール20が前記傾斜面10(2)aに個別に追従回転するようにした。

(もっと読む)

ゴム部材の供給貼付装置及びこれを用いたタイヤ用部材の成形方法

【課題】タイヤ用部材を成形する円筒状の成形ドラムに、効率良くゴム部材を供給して貼付しうる。

【解決手段】成形ドラムDに、ゴム部材Gを供給して円筒状のタイヤ用部材Tを成形するゴム部材Gの供給貼付装置1である。前記ゴム部材Gを載置しうる載置面7を有しかつ該ゴム部材Gの長手方向に沿った前後方向に移動して前記成形ドラムDに対して接離可能な第1搬送装置2と、前記ゴム部材Gを載置しうる載置面11を有しかつ前記第1搬送装置2に横並びで配された固定式のゴム部材供給装置3と、該ゴム部材供給装置3に載置されたゴム部材Gをその長手方向と直交する向きに移動させて前記第1搬送装置2へ移載しうる第1移動手段4とを含む。

(もっと読む)

未加硫ゴム部材および未加硫タイヤ圧着装置

【課題】未加硫タイヤを周方向に圧着すると、RFVの低下や部材間の段差のエアー溜り、或いはカーカスコードの位置の乱れが発生しやすい。

【解決手段】未加硫タイヤの圧着装置として、1)切り欠き部を有するプレートと、2)このプレートを上昇・下降させる手段と、3)切り欠き部を有するプレートと相対するように配置された案内溝を有するガイドと、4)このガイドを上昇・下降させる手段と、5)この切り欠き部と案内溝の両方を通る軸を支持板に付設し、この支持板の一端に押圧部を設けた支持部とから成り、圧着する際に、押圧部の移動方向がタイヤとしての幅手方向となるように配置する。特に、前記1)のプレートに前記2)の上下移動手段を結合し、この上下移動手段と前記3)のガイドを一つのフレームに結合固定し、前記4)の上下移動手段により、このフレーム全体を上昇・下降させるように構成する。

(もっと読む)

加硫済トレッド及びタイヤ製造方法

【課題】加硫済トレッドを台タイヤに接合するタイヤ製造方法における製造過程において成形不良の発生を防止する。

【解決手段】加硫済トレッド11の溝32に形成された突出部51は、タイヤ周方向に沿った第1側部51aと、第1側部51aの反対側の第2側部51bと、第1側部51a及び第2側部51bに連なり、表面11Aよりも貼着面11B側に位置する上部51sとを有する。溝32の底部32Bは、突出部51によって、第1底部32cと、第2底部32dとに区分されている。第1側部51aと溝側部32aとの間隔Waは、第2側部51bと溝側部32bとの間隔Wbよりも広く、突出部51の上部51sにおけるトレッド幅方向の長さLcuは、底部32Bにおける突出部51のトレッド幅方向の長さLcbよりも短く、上部51sと第2側部51bとが連なる縁部Rには、面取り加工が施される。

(もっと読む)

1 - 20 / 96

[ Back to top ]