Fターム[4F212VK34]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤの成形操作 (1,775) | タイヤの組立て操作 (1,641) | トレッドの装着 (492) | ストリップの巻付け (348)

Fターム[4F212VK34]に分類される特許

1 - 20 / 348

空気入りタイヤの製造方法及び空気入りタイヤ

タイヤの成形方法及びゴムストリップの積層装置

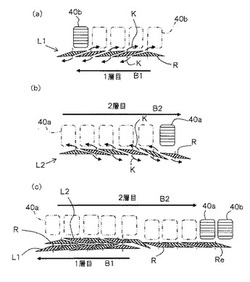

【課題】タイヤを構成するゴム部材の成形に際し、内部へのエアの残留を低減する。

【解決手段】回転支持体10と押出機20を相対的にトラバース移動させながら、押出機20から供給されるゴムストリップRを回転支持体10の外周面に巻き付けて積層する成形方法において、回転支持体周面に対するゴムストリップの巻き付き位置で押さえロール30によりゴムストリップRを押圧するとともに、その後の領域部分においてゴムストリップRに対してトラバース移動の進行方向後側の部分をステッチングロール40a又は40bにより押圧して圧着する。ゴムストリップRの最終周の巻き付けに伴い、当該最終周のゴムストリップReに対して進行方向後側の部分を押圧し圧着した後、該最終周のゴムストリップReに対し、少なくともトラバース移動の進行方向前側の部分を、ステッチングロール40b又は40aにより押圧し圧着する。

(もっと読む)

空気入りタイヤの製造方法

【課題】トレッドゴムの成形効率を高めるとともに、トレッドゴムに含まれる導電性ゴムを減らすことができる空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴムの成形工程は、非導電性ゴムからなるゴムリボン20とゴムリボン40を同時に巻き付ける2ショット段階を含む。2ショット段階では、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通る。リボン巻き付け位置がL字状経路を通る際に、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部13を導電性ゴム22により形成する。

(もっと読む)

空気入りタイヤ

【課題】高速耐久性を損なうことなく、生産性の向上及び転がり抵抗の低減が達成された空気入りタイヤ16の提供。

【解決手段】このタイヤ16は、ベルト26とトレッドとの間に位置してこのベルト26を覆うバンド28を備える。バンド28は、センター部44と、一対のミドル部46と、一対のサイド部48とを備える。バンド28の赤道面からその端64までの部分は、コードを含むリボン50を用いて形成される。リボン50は、赤道面からベルト26の端58に向かって螺旋状に巻回される。センター部44におけるリボン50の送り量の、このリボン50の幅に対する比は、1である。ミドル部46におけるリボン50の送り量の、このリボン50の幅に対する比は、0.6以上0.8以下である。サイド部48において、リボン50は二重に巻回される。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤの製造装置

【課題】重量バランスを悪化させることなく製造時間を短縮することができる空気入りタイヤの製造方法及び空気入りタイヤの製造装置を提供する。

【解決手段】2台の押出機12A,12Bから押し出された未加硫のゴムストリップ材S1,S2を回転支持体14上に供給しながら回転支持体14を回転させ、回転支持体14上にゴムストリップ材S1,S2を巻き付けて空気入りタイヤの少なくとも一部を成型する空気入りタイヤの製造方法において、2台の押出機12A,12Bを互いに、回転支持体14の回転軸Lの周りに180°ずれた位置であって、回転支持体14の回転軸方向の同一位置に配置し、回転支持体14が180°回転する毎に2台の押出機12A,12Bと回転支持体14とを相対的に回転支持体14の回転軸方向へ移動させる。

(もっと読む)

空気入りタイヤの製造方法

【課題】乗り心地を維持しつつ、高速耐久性能及び耐ノイズ性能を向上しうる。

【解決手段】空気入りタイヤ1の製造方法である。この製造方法は、ショルダー帯状プライ11Pを巻回してショルダーバンド層11を形成する工程と、センター帯状プライ12Pを巻回してセンターバンド層12を形成する工程とを含む。そして、ショルダーバンド層11のエンズEs(本/5cm)とショルダーバンドコード11cの1.5%伸張時の荷重Ls(N)との積、及びセンターバンド層12のエンズEc(本/5cm)とセンターバンドコード12cの1.5%伸張時の荷重Lc(N)との積を、所定の範囲に限定する。

(もっと読む)

ストリップおよび空気入りタイヤの製造方法

【課題】ストリップに耳部を形成することで成形されたインナーライナーの厚さを均一し、カーカスプライの接着性を改善し、タイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を抑制する。

【解決手段】円筒ドラム上で螺旋状に巻回させることによりタイヤ用インナーライナーを形成するためのポリマー組成物のストリップ10であって、前記ストリップ10は、スチレン−イソブチレン−スチレントリブロック共重合体を5質量%以上40質量%以下と、天然ゴム、イソプレンゴム及びブチルゴムよりなる群から選択される少なくとも1種のゴム成分を60質量%以上95質量%以下含むポリマー成分100部に対して、硫黄を0.1部以上5部以下含むポリマー組成物のポリマーシートよりなり、前記ストリップ10本体の厚さは0.05mm〜1.0mmで耳部の厚さは本体の厚さより薄く、耳部の幅は0.5mm〜5.0mmである。

(もっと読む)

空気入りタイヤの製造方法、及びそれによって形成された空気入りタイヤ

【課題】剛性中子を用いた製造方法において、高速耐久性能を向上させる空気入りタイヤの製造方法、及びそれによって形成された空気入りタイヤを提供する。

【解決手段】剛性中子20上にタイヤ構成部材を順次貼り付けることにより生タイヤを形成する生タイヤ形成工程を具え、生タイヤ形成工程は、バンドコード、又はバンドコードをトッピングゴムで被覆した小巾帯状のストリップからなるバンド形成部材15を、剛性中子20上で螺旋状に巻き付けることによりバンドプライ9Aを形成するバンドプライ9A形成ステップを含む。バンドプライ9A形成ステップでは、バンド形成部材15を、100℃以上に加熱しながら0.5%以上伸張させた状態にて螺旋状に巻き付ける。

(もっと読む)

空気入りタイヤ

【課題】質量の増加を抑えつつ、耐カット性能が向上された空気入りタイヤ2の提供。

【解決手段】このタイヤ2は、トロイダル状の中子の外面において組み立てられ、モールドとこの中子との間に形成されたキャビティ内で加圧及び加熱されることにより形成される。このタイヤ2は、トレッド4と、それぞれがトレッド4の端26から半径方向略内向きに延びる一対のサイドウォール6と、それぞれがサイドウォール6よりも半径方向略内側に位置する一対のビード8と、一方のビード8と他方のビード8との間に架け渡されたカーカス10と、それぞれが軸方向においてカーカス10とサイドウォール6との間に位置する一対の補強層16とを備える。補強層16は、ビード8のコア30bからカーカス10に沿って半径方向外向きに延在する。補強層16は、基材ゴム及び短繊維を含むゴム組成物が架橋されたものからなる。

(もっと読む)

空気入りタイヤ

【課題】質量の増加を抑えつつ、乗り心地を損なうことなく操縦安定性の向上が達成された空気入りタイヤ2の提供。

【解決手段】このタイヤ2は、トロイダル状の中子の外面において組み立てられ、モールドとこの中子との間に形成されたキャビティ内で加圧及び加熱されることにより形成される。このタイヤ2は、トレッド4と、それぞれがトレッド4の端から半径方向略内向きに延びる一対のサイドウォール6と、それぞれがサイドウォール6よりも半径方向略内側に位置する一対のビード8と、一方のビード8と他方のビード8との間に架け渡されたカーカス10と、カーカス10の内側に位置するインナーライナー14と、カーカス10とインナーライナー14との間に位置する補強層16とを備える。補強層16は、短繊維を含むゴム組成物が架橋されたものからなる。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下やユニフォミティの悪化を抑えるとともに、皮被り状態になることを防いで通電性能を良好に発揮できる空気入りタイヤと、その空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴム10に設けた一対の導電部が、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を左側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから左側に接地幅CWの10%以上の距離を隔てた第1の導電部13と、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を右側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから右側に接地幅CWの10%以上の距離を隔てた第2の導電部14とで構成されている。

(もっと読む)

空気入りタイヤの製造方法、及び空気入りタイヤ

【課題】軽量としながらも、耐カット性及び操縦安定性を向上させる。

【解決手段】中子工法において、第1の短冊プライ片をタイヤ周方向に順次貼り付けて第1のカーカスプライ部を形成する第1ステップと、第2の短冊プライ片をタイヤ周方向に順次貼り付けて第2のカーカスプライ部を形成する第2ステップとからなるカーカス形成工程を含む。少なくともタイヤ上半分領域においては、周方向で隣り合う第1の短冊プライ片間、及び前記第2の短冊プライ片間に、第1、第2の間隙部が形成される。第2の短冊プライ片は、第1の間隙部を跨りその周方向側縁部が前記第1の短冊プライ片の周方向側縁部と重なり部を形成する。

(もっと読む)

インナーライナーおよび空気入りタイヤの製造方法

【課題】インナーライナーの厚さを均一にするリボン状のストリップ及びその製造方法を提供する。

【解決手段】タイヤ用インナーライナーを形成するためのストリップ10は、スチレン−イソブチレン−スチレントリブロック共重合体(SIBS)60〜99.9質量%と、スチレン−無水マレイン酸共重合体0.5〜40質量%を含む熱可塑性エラストマー組成物からなる第1層と、スチレン−イソプレン−スチレントリブロック共重合体(SIS)およびスチレン−イソブチレン−スチレントリブロック共重合体(SIB)のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、ストリップ10はストリップ本体とその両側に配置される耳部10Bを有し、ストリップ本体の厚さT1は0.05mm〜1.0mmであり、耳部の厚さT2はストリップ本体の厚さT1より薄く、耳部の幅W2は0.5mm〜5.0mmである。

(もっと読む)

空気入りタイヤ、及びタイヤの更生方法

【課題】導電性ゴム材の使用量を低く抑えながら導電性を確保する。

【解決手段】トレッドゴムは、帯状のトレッドゴム部材がタイヤ周方向に一周巻きされるトレッドゴム本体と、その周方向両端面間を接着するトレッド接着層とからなる。前記トレッドゴム本体は、トレッド接地面の一部をなしかつ該トレッドゴム本体を半径方向内外に貫通することなくタイヤ周方向に連続してのびる接地ゴム部を有する。サイドウォール部に、半径方向外端部がトレッド接着層と接しかつ半径方向内端部がクリンチゴムと接するサイドゴム層が配される。接地ゴム部とトレッド接着層とサイドゴム層とクリンチゴムとが導電性ゴム材からなる。

(もっと読む)

空気入りタイヤの製造方法、及び空気入りタイヤ

【課題】軽量化と耐カット性とを両立させた空気入りタイヤを高精度かつ高品質で形成する。

【解決手段】サイドウォールゴムとカーカスとの間に配されるサイド保護層を具える空気入りタイヤの製造方法であって、剛性中子上にタイヤ構成部材を順次貼り付けて生タイヤを形成する生タイヤ形成工程と、生タイヤを前記剛性中子ごと加硫金型内に投入して加硫成形する加硫工程とを具える。生タイヤ形成工程は、縦糸と横糸とを織合わせた網状織物がトッピングゴムによって被覆された巾狭帯状の網状織物テープを、剛性中子上で、渦巻き状に巻回することによりサイド保護層を形成するサイド保護層形成行程を含む。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】リボン状のストリップに耳部を形成することでインナーライナーの厚さを均一にする。

【解決手段】円筒ドラム上で螺旋状に巻回させることによるタイヤ用インナーライナーを形成するためのストリップ10であって、(A)スチレン−イソブチレン−スチレントリブロック共重合体に、有機化処理粘土鉱物を含む熱可塑性エラストマー組成物からなる第1層と、(B)スチレン−イソプレン−スチレントリブロック共重合体、スチレン−イソブチレンジブロック共重合体のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、前記ストリップはストリップ本体10Aとその両側に配置される耳部10Bを有し、前記ストリップ本体の厚さT1は0.05mm〜1.0mmであり、前記耳部の厚さT2は前記ストリップ本体の厚さより薄く、耳部の幅W2は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

空気入りラジアルタイヤ及びその製造方法

【課題】 ベルトカバー層の補強芯体を構成するすだれ織物における緯糸の打ち込み間隔を広げることにより、ベルトカバー層の薄肉化を可能にして、高速耐久性を向上させながら、転動抵抗性を改良するようにした空気入りラジアルタイヤ及びその製造方法を提供する。

【解決手段】 ベルトカバー層7の補強芯体を構成するすだれ織物8を、片撚りコードからなる経糸9と、経糸9の2〜10本を跨いで打ち込んだ緯糸10とにより構成した空気入りラジアルタイヤ1、及び経糸9の打ち込み間隔を広げることにより、厚さの変動を抑制したすだれ織物8をベルトカバー層7の補強芯体として使用した空気入りラジアルタイヤ1の製造方法。

(もっと読む)

帯状部材のガイド装置

【課題】端末部を柔軟なエッジテープでフレアー貼りされたエッジテープ付き帯状部材を精度良く位置決めできるガイド装置を提供する。

【解決手段】本発明のガイド装置は、帯状部材の端部にエッジテープを上下から挟むようにして被せて貼り合わせたエッジテープ付き帯状部材において、帯状部材の端部を被うエッジテープの貼り合わせ部の段差部で、エッジテープ同士の貼り合わせ部をエッジテープの上下に配置したガイドローラーで挟みこむとともに、段差部の端部を帯状部材の中心側幅方向に押さえることにより位置決めすることができる。また、エッジテープの上下に配置したガイドローラーは、帯状部材の移動方向に複数配置されるとともに帯状部材の移動方向に回転自在であり、上下のガイドローラーの間の隙間および傾斜角度をエッジテープ付帯状部材の段差部に合わせて調整することができることを特徴とする。

(もっと読む)

タイヤの製造方法

【課題】ユニフォミティ及び操縦安定性に優れる空気入りタイヤの提供。

【解決手段】このタイヤの製造方法は、(1)コードをトッピングゴムとともに押し出しして、リボン44が得られる工程、(2)ドラムにシートが巻回され、ベルト22が得られる工程、(3)リボン44が上記ヘッドから送り出され、このリボン44の先端50がベルト22に積層される工程、(4)ヘッドをベルト22の端42bに向かって軸方向に移動させつつドラムを回転させることにより、リボン44が螺旋状に巻回される工程及び(5)ドラムの回転を維持しつつベルト22の端42bにおいてヘッドの移動を停止させることにより、リボン44が周方向に巻回される工程を含む。このリボン44が周方向に巻回される工程における、ドラムの回転角θsは、360°以上である。

(もっと読む)

空気入りタイヤの製造方法

【課題】ユニフォミティ及び耐久性に優れる空気入りタイヤ2の製造方法の提供。

【解決手段】このタイヤ2の製造方法は、ドラムと、第一ヘッドと、第二ヘッドとを備えたフォーマーで実施される。この製造方法は、第一コードを含む第一リボンが第一ヘッドから送り出され、ベルト12の第一端36aより軸方向内側においてこの第一リボンの先端がこのベルト12に積層され、第二コードを含む第二リボンが第二ヘッドから送り出され、このベルト12の第二端36bより軸方向内側においてこの第二リボンの先端がこのベルト12に積層される工程、ベルト12の第一端36aにおいて第一リボンが周方向に巻回され、このベルト12の第二端36bにおいて第二リボンが周方向に巻回される工程及びタイヤ2の赤道面に相当する位置において、第一リボンと第二リボンとが交差して巻回される工程を含む。

(もっと読む)

1 - 20 / 348

[ Back to top ]