Fターム[4F212VM01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ及びタイヤ構成部材の取扱い (652) | 供給 (267)

Fターム[4F212VM01]の下位に属するFターム

Fターム[4F212VM01]に分類される特許

1 - 20 / 97

タイヤ部材供給装置

【課題】長尺部材のフェスツーンを作成する際の作業員の作業を減少させ、フェスツーン作成時間を短縮して、タイヤの生産性の向上、タイヤ精度の向上および作業員の安全性の向上を図ることが可能なタイヤ部材供給装置を供する。

【解決手段】タイヤ成型用の長尺部材4を提供する長尺部材供給装置3と、タイヤ成型用部材を搬送する搬送装置100を備えるタイヤ部材供給装置において、長尺部材供給装置3と搬送装置100との間に、長尺部材供給装置3および搬送装置100のそれぞれに隣接して長尺部材支持装置50が配設され、長尺部材支持装置50は長尺部材4を下方から支持することのできる長尺部材支持部70と、長尺部材支持部70を上下に移動させるための駆動装置62を備えるタイヤ部材供給装置1。

(もっと読む)

ビード自動供給装置およびビードスペーサーの左右振分け装置

【課題】左ビードスペーサーと右ビードスペーサーとを自動的に左右に振分けることにより、ビードスペーサー回収時の作業者の負担を軽減させることができるビード自動供給装置を提供する。

【解決手段】交互に落下する左ビードスペーサーSLと右ビードスペーサーSRの受け台41と、受け台41を左右に往復動させる受け台駆動手段とを備えており、受け台41を、ビードスペーサーの落下時期と同期させて左右に往復動させることにより、左ビードスペーサーSLと右ビードスペーサーSRが、左右に振分けられた状態で受け台41に積み上げられるように構成されている。

(もっと読む)

ベルトプライの形成装置

【課題】ドラム輪郭形状に沿ったベルトプライを歪みなく高精度で形成する。

【解決手段】コード入りテープのテープ切断片を、ドラム赤道面に対して角度αで傾けながらドラム外周面上に順次貼り付けることによりベルトプライを形成する装置であって、テープ切断片を供給位置Pからドラム上に供給して貼り付ける貼り付けコンベアと、ドラム支持装置とを具える。前記ドラム支持装置は、基台に立ち上げた垂直な回動軸心廻りで回動可能に支持される回動台と、この回動台にドラム軸心方向に移動可能に支持され、かつドラムをドラム軸心廻りで回転可能に支持する軸心方向移動台とを具える。前記貼り付けコンベアの供給速度V1と、ドラム回転の周速度V2と、前記軸心方向移動台のドラム軸心方向の移動速度V3とは、速度制御手段によって同調される。

(もっと読む)

タイヤ構成部材の供給装置、未加硫タイヤの製造装置および未加硫タイヤの製造方法

【課題】幅広い範囲のサイズ切り替えに対応すること。

【解決手段】タイヤ構成部材Mをドラム2に搬送する搬送コンベア11と、該搬送コンベア11をドラム2に対して水平方向に進退させる進退機構12と、ドラム2の回転軸L1方向に延在する揺動軸L2回りに搬送コンベア11を揺動させることにより、搬送コンベア11の前端部11aをドラム2の外周面2a側に対して鉛直方向に進退させる揺動機構13と、を備え、搬送コンベア11は、揺動機構13を介して進退機構12に連結されているタイヤ構成部材の供給装置10を提供する。

(もっと読む)

タイヤ成形機およびタイヤ成形方法

【課題】トッピング工程における管理コストの低減を図ることができると共に、タイヤスタティックバランスの不良の発生が抑制されたタイヤを成形することができるタイヤ成形技術を提供する。

【解決手段】ブレーカーの上面に接触する高精度ローラーと、ブレーカーの厚み変動に伴って高精度ローラーを上下に振れさせる振れ機構と、高精度ローラーの振れ量を検出するレーザー変位計と、レーザー変位計の検出信号からブレーカーの厚みを演算し、タイヤ1本分のブレーカーの長さ方向におけるブレーカーの厚み変動を求める演算手段と、ブレーカーの長さ方向における厚み変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。さらに、ブレーカーの長さ方向における厚み変動を、ブレーカーの長さ方向における重量変動に換算する換算手段と、重量変動からブレーカーの軽点を抽出する軽点抽出手段とを備えているタイヤ成形機。

(もっと読む)

フォーム製ノイズダンパーを有するタイヤ

【課題】フォーム製ノイズダンパーを有するタイヤの製造法及び空気入りタイヤ。

【解決手段】内部空洞に面する表面14を有するインナーライナー層16を有するタイヤ10に、発泡性液体を前記表面に適用し、前記発泡性液体を発泡させて、タイヤインナーライナー層10に固定された固体のフォーム製ノイズダンパー18を形成する工程を含む製造法、及びインナーライナー層10の表面に配置された0.01〜0.4の範囲の比重を有するシリコーンゴムフォームを含む前記フォーム製ノイズダンパー18を特徴とする空気入りタイヤ10を提供する。

(もっと読む)

リビジョン管理方法

【課題】リビジョン管理を適切に行うことのできる方法を提供する。

【解決手段】製品製造工程であるタイヤ成型工程における追い番号を、例えば、101010のように、タイヤ成型工程における追い番号10と部品製造工程であるタイヤ構成部材製造工程における追い番号(ビードフィラー製造工程における追い番号10とカーカスプライ製造工程における追い番号10)とを並列表記した追い番号とするとともに、試作を行った場合には、量産用の追い番号とは異なる試作用の追い番号を設定し、試作が終了した場合には、タイヤ成型工程の追い番号を最新の量産用の追い番号に戻してタイヤ構成部材製造工程に生産指令を行うようにした。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】被成形体に巻き付けたタイヤ構成部材の先端と後端を高い精度で接合して、タイヤ製造の生産性を向上させる。

【解決手段】タイヤ製造装置1は、タイヤ構成部材70の先端71と後端72の形状を矯正手段20により矯正し、先端保持貼付手段40と後端保持貼付手段50により、先端71と後端72を矯正した形状で保持する。保持した先端71を被成形体Hに貼り付け、被成形体Hを回転させて、タイヤ構成部材70を被成形体Hに一周巻き付ける。タイヤ構成部材70の巻き付けに合わせて、保持した後端72を被成形体Hまで移動させて被成形体Hに貼り付け、タイヤ構成部材70の先端71と後端72を接合して未加硫タイヤを成形する。

(もっと読む)

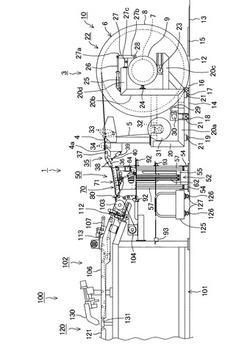

タイヤ材料搬送装置

【課題】昇降用シリンダーの重量負担を大幅に軽減させることにより貼付け精度を向上させ、貼付け時の品質を安定化させることができるタイヤ材料搬送装置を提供することを課題とする。

【解決手段】材料供給機から繰り出される帯状タイヤ材料を搬入して前記タイヤ成形ドラムに向けて搬送する搬送部と、前記搬送部の搬送下流側に位置する材料送出し部を備えた装置本体と、前記搬送部の搬送方向のほぼ中央に位置して前記装置本体をシーソー自在に支持するピロブロックと、前記装置本体をピロブロックの軸周りに揺動させて、前記材料送出し部を前記タイヤ成形ドラムに対して近接・離間させる昇降用シリンダーとを備えていることを特徴とする。

(もっと読む)

ビードセットリング

【課題】得られるタイヤの品質を低下させることなく生産性の向上に寄与しうるビードセットリング46の提供。

【解決手段】このビードセットリング46は、主リング48と、副リング50とを備えている。この主リング48は、この副リング50が嵌め合わされるソケット52と、このソケット52の外側に位置するフランジ54とを備えている。この副リング50がこのソケット52に嵌め合わされると、この副リング50の一部がこのフランジ54から突出し、タイヤのビード22がセットされる突部62が構成される。この突部62の幅W0は、この副リング50のこのソケット52に嵌め合わされる長さに応じて可変しうる。好ましくは、このビードセットリング46では、上記副リング50を周方向に回動させることにより、上記突部62の幅W0が調整されうる。

(もっと読む)

帯状ゴム部材の巻付け方法および装置

【課題】帯状ゴム部材23の搬送ローラ17への巻付き等を防止することで作業能率を容易に向上させる。

【解決手段】帯状ゴム部材23を切断位置において切断した後、搬送コンベア16上に残され該搬送コンベア16の後端より後方まで延びる残余部55を搬送コンベア16により後方に搬送してその後端から落下させ回収するようにしたので、粘着力の高い帯状ゴム部材23が搬送コンベア16の搬送ローラ17に巻き付いたり、コンベアベルト18に粘着し続ける事態を確実に防止することができ、これにより、残余部55を搬送コンベア16から取り除く作業が不要となる。

(もっと読む)

ビードセッター

【課題】ビードのセット精度を確保しつつも設置スペースを削減することができ、しかも小型かつ軽量なビードセッターを提供する。

【解決手段】ビードBを保持するビード保持部材3を備え、該ビード保持部材3に保持されたビードBを成形ドラムに貼り付けられたタイヤ構成部材に供給するビードセッター1であって、ビード保持部材3は、各々円弧形状を持ち互いに近接した状態にてビードBを保持する第一、第二および第三の弧状体3a、3b、3cを有し、第一の弧状体3aは、成形ドラムの軸線Cに直交する面内で半径方向に移動自在に設けられ、第二および第三の弧状体3b、3cは、ビード保持部材3より半径方向外側に位置する揺動支点17を支点に、成形ドラムの軸線Cに直交する面内で揺動自在にそれぞれ設けられ、ビードセッター1はさらに、第一の弧状体3aを移動させる移動手段15と、第二および第三の弧状体3b、3cを揺動させる少なくとも一つの揺動手段19と、を備える。

(もっと読む)

リボン状ストリップの貼着方法、貼着装置および、その装置に用いる口金

【課題】押出機先端の口金から吐出される未加硫ゴムのリボン状ストリップを、回転駆動される成型ドラムもしくは台タイヤに対して常に所定の向きに湾曲させることによって、成型ドラムもしくは台タイヤ上での、リボン状ストリップの巻取りを常に確実かつ円滑なものとして、新品タイヤもしくは更生タイヤの生産能率を大きく向上させる、リボン状ストリップの貼着方法、貼着装置および、その装置に用いる口金を提供する。

【解決手段】押出機に取り付けた口金の吐出口から、成型ドラムもしくは台タイヤに向けて未加硫ゴムのリボン状ストリップを押出して、該リボン状ストリップを成型ドラムまたは台タイヤ上に、直接的もしくは間接的に巻き取るに当り、口金の吐出口位置での前記リボン状ストリップの送給速度を、成型ドラムもしくは台タイヤの回転駆動方向の前方側または、該回転駆動方向の後方側のうち、いずれか一方側よりも他方側で遅くする。

(もっと読む)

環状ゴム部材の製造方法とその装置

【課題】環状体に、線状のゴム部材を隙間なくかつ確実に積層する方法とその装置を提供する。

【解決手段】ドラムのドラム本体21a上にビードコア11を載せた後、ドラムの拡幅部21bのビードコア11に隣接した箇所に、積層数が他の部位の積層数よりも少ない折り曲げ部14kが設けられて折り曲げたときにスティフナー12と同じ形状になるようにゴム線状体を積層して環状積層体14を形成した後、この環状積層体14をビードコア11の外周側面に沿って折り返すことで、環状積層体14を折り曲げてビードコア11の側面11b上に載せ、スティフナー12を形成するようにした。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】未加硫タイヤの成形時に、未加硫トレッドを、被成形体の外周に沿うように収縮させ、表面の凹凸を抑制して被成形体の外周に精度よく貼り付ける。

【解決手段】ドラムに被成形体Hの外径よりも内径が小さい環状の未加硫トレッドTを形成し、ドラムを拡径させて未加硫トレッドTの内径を被成形体Hの外径よりも大きく拡径する。拡径させた未加硫トレッドTを、保持手段20により保持して移動させて被成形体Hの外周に対向させて配置し、未加硫トレッドTの保持を解除して、未加硫トレッドTを対向する被成形体Hの外周に向けて収縮させる。未加硫トレッドTが被成形体Hの外周に沿って変形した後に、押圧ローラ3Rにより押圧して、未加硫トレッドTを被成形体Hの外周に圧着して貼り付ける。

(もっと読む)

タイヤ用インナーライナー層の成形装置

【課題】リボンゴムを成形ドラムに巻付けて成る筒状のインナーライナー層を幅が周上略均一になるように成形することができ、しかも生産性の向上を図ることのできるタイヤ用インナーライナー層の成形装置を提供する。

【解決手段】リボンゴムRRが成形ドラム10に螺旋状に巻付けられている途中で、カッター80によってリボンゴムRRを成形ドラム10の軸方向と略直交する方向に切断することにより、リボンゴムRRの巻付終端及び次に成形ドラム10に巻付けられるリボンゴムRRの巻付始端を成形することから、リボンゴムRRの巻付終端における前記切断による切断面CSが成形ドラム10の周方向と一致する。

(もっと読む)

未加硫タイヤの製造方法

【課題】拡縮機構を持つ成形ドラムを用いて円筒フィルム材と粘着性シート材を貼り合わせる際のエア溜まりの発生を抑制するようにした未加硫タイヤの製造方法を提供する。

【解決手段】外径が拡縮可能な成形ドラム1に対し成形ローラ2を平行に配置した成形装置を使用し、これら成形ドラム1と成形ローラ2との間に円筒フィルム材3を掛け渡した後、成形ドラム1を拡径させて円筒フィルム材3を成形ドラム1に密着させるように緊張させ、次いで円筒フィルム材3を成形ドラム1を回転させて周方向に移動させながら、成形ローラ2上において円筒フィルム材3の外周面に粘着性シート材4を供給しながら貼り付けるようにした。

(もっと読む)

タイヤ成形装置及びタイヤ製造方法

【課題】未加硫タイヤを成形する際に、タイヤ構成部材を被成形体に人手を介さずに高い精度で巻き付ける。

【解決手段】サーバ11上に引き出したタイヤ構成部材Gを切断手段20により巻き付け長さに切断し、タイヤ構成部材Gの先端部と後端部を、先端保持貼付手段40と後端保持貼付手段50の各吸着パッド43、53により吸着して保持する。両保持貼付手段40、50を被成形体H側へ移動させ、タイヤ構成部材Gの先端部を被成形体Hに貼り付けて先端部の保持を解除し、支持体2を回転させてタイヤ構成部材Gを被成形体Hに巻き付ける。タイヤ構成部材Gの巻き付けに合わせて、後端保持貼付手段50を被成形体Hに向かって移動させ、タイヤ構成部材Gの後端部を被成形体Hに貼り付けて端部同士を接合する。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】ゴムストリップを一対のローラにより積層して未加硫タイヤを成形する際に、ゴムストリップの先端部を積層用のローラに確実に誘導して保持する。

【解決手段】供給手段10から供給されるゴムストリップGを、回転する一対のローラ21、22間を通過させて下ローラ21により保持し、支持体2上の被成形体Hまで移動させて螺旋状に巻き付けて積層する。ゴムストリップGの先端供給時には、積層用の下ローラ21の回転周速度を上ローラ22の回転周速度に対して相対的に遅くし、各ローラ21、22によるゴムストリップGの送り量に差を設けて、より送り量が少ない下ローラ21側にゴムストリップGの先端部を誘導する。下ローラ21によりゴムストリップGの先端部を保持した後、ローラ21、22の回転周速度を同じ速度に変更してゴムストリップGを積層する。

(もっと読む)

タイヤ製造方法

【課題】トレッドベルト搬送機でトレッドベルトを生タイヤ成形ドラムへ搬送し、上記生タイヤ成形ドラム上で、トレッドベルトとカーカスバンドとを一体化させて生タイヤを成形し、これを加硫して製品タイヤを製造するタイヤ製造方法において、製品タイヤのRFVを測定し、これを生タイヤ成形の基礎データとすることによって、真円度を修正して、接地圧力の均等化を図ろうとするものである。

【解決手段】上記方法で製造される加硫済みタイヤの複数個に関して、それぞれのユニフォミティを測定し、次の生タイヤを作る際にこの測定値を基にしてトレッドベルト搬送機のベルト把持部の押し込み位置を調節する。

(もっと読む)

1 - 20 / 97

[ Back to top ]