Fターム[4F212VP42]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形に特有の装置、部品 (1,524) | 針刺装置 (26)

Fターム[4F212VP42]に分類される特許

1 - 20 / 26

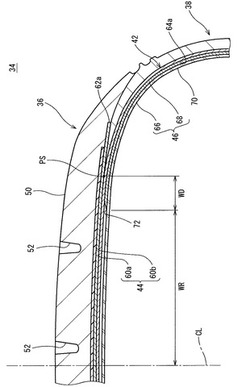

空気入りタイヤ

【課題】内圧保持性能を損なうことなく軽量化の達成された空気入りタイヤ34の提供。

【解決手段】このタイヤ34は、カーカス42の内側に位置するライナー46を備える。ライナー46は、カーカス42の内側に沿って一方のビードと他方のビードとの間に架け渡された第一インナーライナー66と、それぞれがベルト44の端62aから第一インナーライナー66に沿って半径方向略内向きに延びる一対の第二インナーライナー68とを備える。第二インナーライナー68は、第一インナーライナー66とカーカス42との間に位置している。第一インナーライナー66は、第一ゴム組成物が架橋されて形成される。第一ゴム組成物の基材ゴムは、ブチル系ゴムを含む。第二インナーライナー68は、第二ゴム組成物が架橋されて形成されている。第二ゴム組成物の基材ゴムは、ジエン系ゴムを含む。

(もっと読む)

タイヤベンティング装置

【課題】高い生産性で空気入りタイヤの側面に穿孔できるタイヤベンティング装置を得る。

【解決手段】複数のベンティング針26が保持環部材22に保持されている。台板14上でスライドボックス18をスライドさせることで、複数のベンティング針26を一体的に移動させて空気入りタイヤ60の側面60Sに穿孔できる。

(もっと読む)

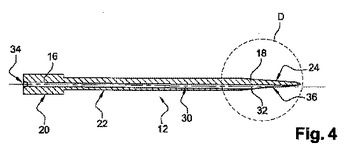

ワイヤをタイヤ中に挿入するニードル

本発明は、ワイヤ(6)をタイヤ中に挿入するニードル(12)に関し、このニードルは、対称軸線(14)を備えた穿孔ゾーン(18)と、近位開口部(34)及び穿孔ゾーン中に通じると共に対称軸線に対して偏心している遠位開口部(36)を備えたチャネル(30)とを有し、チャネルは、近位開口部と、遠位開口部を含む直線状異形セグメントとから成る。  (もっと読む)

(もっと読む)

空気入りタイヤの製造方法

【課題】ビード部付近で生じがちな空気溜りを低減して、生産性に優れた空気入りタイヤの製造方法を提供する。

【解決手段】カーカスプライ6Aに空気を逃がすための複数のホール7を穿設する穿設工程と、ホール7が穿設されたカーカスプライ6Aをビードコア5の廻りで折り返すプライ折返し工程とを含む空気入りタイヤ1の製造方法である。カーカスプライ6Aの折返し部6bとなる第1の領域9に、複数個のホール7がタイヤ軸方向及びタイヤ周方向に小間隔で並ぶ第1のホール形成部9Aと、ホール7が形成されない第1のホール非形成部9Bとがタイヤ周方向に交互に設けられる。また、折返し部6bと向き合うカーカスプライ6の本体部6a側の第2の領域10には、プライ折返し時に、第1のホール形成部9Aと対向する位置に第2のホール非形成部10Bが設けられかつ第1のホール非形成部9Bと対向する位置に第2のホール形成部10Aが設けられる。

(もっと読む)

ホーリング装置

【課題】高品質なタイヤが得られるホーリング装置2の提供。

【解決手段】このホーリング装置2は、駆動部4と、この駆動部4により回転させられるカム28と、その一端がこのカム28の縁30に当接しうる従節8と、ゴム材料18を貫通しうる錐10とを備えている。この錐10は、この従節8の他端に設けられている。このカム28が回転すると、この錐10はこのゴム材料18に向かって前進及び後退しうるように構成されている。このカム28の縁30は、この従節8と当接してこの錐10を基準位置からこのゴム材料18に向かって前進させうるプレス部36と、この錐10をその移動距離が最大となる位置からこの基準位置に向かって後退させうるプル部32とを備えている。このホーリング装置2では、上記カム28は左右対称な形状を呈していてもよい。

(もっと読む)

帯状ゴム部材の穿孔方法および装置

【課題】穿孔針23と受けローラ35との接触による破損を防止しながら、帯状ゴム部材13に対し確実に穿孔を行う。

【解決手段】帯状ゴム部材13の裏面側に設置され、穿孔ローラ20の軸線に平行に延びるねじ軸30に、穿孔時に帯状ゴム部材13の裏面から突出した穿孔針23の先端部が侵入される溝38が形成された複数の受けローラ35を軸方向位置が調節できるよう取り付けたので、穿孔ローラ20がヒーター28により加熱されて軸方向に熱膨張(伸長)したとき、該熱膨張に合わせて受けローラ35の位置を調節することで、穿孔針23と受けローラ35との接触に基づく穿孔針23の破損や、貫通不足を容易に回避することができる。

(もっと読む)

プライ材料製造方法、およびプライ材料を用いた空気入りタイヤ

【課題】ホーリングを施すことなくコードプライ間の空気溜まりを抑制する。

【解決手段】コード並列体3を未加硫のゴムGでトッピングすることによりプライ材料4を形成するプライ材料製造方法であって、成形口13を有するダイプレート6を前端に設けた押出しヘッド7の前記成形口13に、前記ゴムGとコード並列体3とをコード長さ方向に通すことにより所定断面形状のプライ材料4を得るトッピング・押出し成形工程を含む。前記ダイプレート6は、成形口13の上下の壁面20a、20bに、該壁面20a、20bから小高さで突出しかつコード長さ方向にのびる凸条突起22を1本以上具えることにより、前記トッピング・押出し成形工程は、前記プライ材料4の上下の表面4a、4bに、コード間をコード長さ方向にのびる排気用の凹溝23を1本以上形成した。

(もっと読む)

非導電性クラウン補強プライを貫通して延びる度は腕正ワイヤを有するタイヤ、装置及び関連の方法

互いに重ね合わされた複数枚の補強プライ(13,14)で形成されたクラウン補強ベルトを有するタイヤ(1)であって、各補強プライが108オーム/cm以上の抵抗率を持つ弱導電性ゴムコンパウンドで被覆されていて周方向と所与の角度をなす相互に平行な細線を含む、タイヤにおいて、導電性細線の1本のストランド(20)がベルトを半径方向に真っ直ぐ貫通し、ストランドの第1の自由端部(21)は、ベルトの半径方向外面に沿って延び、ストランドの第2の自由端部(22)は、ベルトの半径方向内面に沿って延びている、タイヤ。タイヤを製造する方法も又、開示される。  (もっと読む)

(もっと読む)

重荷重用タイヤのインナーライナーのジョイント方法およびジョイント装置

【課題】安定した強度をもつ確実なジョイントを形成し、ジョイント部の面積を小さくしてロスを低減するとともに、作業の効率化を図ることが可能なインナーライナーのジョイント方法およびジョイント装置を提供する。

【解決手段】インナーライナーの幅方向に千鳥状に設けられた複数の錐状突起と、錐状突起と対向させて設けられた複数の錐状受穴の間において、第1のインナーライナーの終端部と第2のインナーライナーの押出開始端部とを重ね合わせるインナーライナー重ね合わせ工程と複数の錐状突起が同時に、インナーライナー重ね合わせ工程で重ね合わされたインナーライナー重ね合わせ部を貫通して、複数の錐状受穴と嵌合するまで複数の錐状突起を押圧する錐状突起押圧工程とを有し、これらの工程をインナーライナーの押出ヘッドの近傍において行う重荷重用タイヤのインナーライナーのジョイント方法とジョイント装置。

(もっと読む)

未加硫タイヤ製造装置、製造方法、及び穿孔押圧装置

【課題】軸線回りに回転している成形ドラムに未加硫ゴムからなるゴムリボンを螺旋状に巻き付けてタイヤ用ゴム層を形成する未加硫タイヤ製造装置において、ゴムリボンの破壊や層間剥離が生じない穿孔押圧装置を備えた未加硫タイヤ製造装置を提供する。

【解決手段】巻き付け中のゴムリボンまたは巻き付け済みのゴムリボンに対し、穿孔針によりゴムリボンの表裏間を貫通する穿設孔を形成するとともに、ゴムリボンを押圧してゴムリボンの層間に巻き込まれた空気を上記穿設孔から排出させる穿孔押圧装置を備え、上記穿孔押圧装置は、ゴムリボンに接触する部分の付近においてのみ外周面から突出する出没可能な複数の穿孔針を有する穿孔押圧ローラを備えた。

(もっと読む)

タイヤの製造装置及びタイヤの製造方法

【課題】高品質なタイヤを製造しうるタイヤの製造方法の提供。

【解決手段】この製造方法は、(1)未架橋ゴムからなるストリップ10が、ドラム8に巻かれてゴム部材が形成される工程、(2)このゴム部材が、錐38で穿孔される工程並びに(3)この錐38で穿孔されたゴム部材を含んだグリーンタイヤが、モールド内で加圧及び加熱される工程を含む。好ましくは、上記錘38は、先細りな形状を呈するテーパー部56を備える。このテーパー部56の先端部分58は、丸められている。この先端部分58の近似半径は、0.05mm以上0.12mm以下である。このタイヤの製造方法では、ストリップ10が螺旋状に巻かれてゴム部材が形成された後に、錐38で孔が形成される。この製造方法で製造されたタイヤでは、エアーが充分に排出されうる。この製造方法は、高品質なタイヤを製造しうる。

(もっと読む)

未加硫ゴム部材の製造装置

【課題】未加硫ゴム部材に対して所定の貫通穴を確実かつ円滑に形成することができる未加硫ゴム部材の製造装置を提供する。

【解決手段】受部2に載置された未加硫ゴム部材Rの表面を押えプレート10で押圧しつつ、針状体5を針状体軸心回りに回転させて受部2に対して近接するように下方移動させ、この針状体5を押えプレート10に設けた挿通孔11を挿通させて未加硫ゴム部材Rに突き刺して貫通穴を形成し、貫通穴を形成した後は、回転させた針状体5を受部2から離反するように上方移動させて未加硫ゴム部材Rから引き抜き、次いで押えプレート10を上方移動させる。

(もっと読む)

タイヤ成型装置及び成型方法

【課題】積層したシート状ゴム端部の段差部にカバーシート等を貼り付けずにグリーンタイヤを成型し、製品タイヤの不良の発生を抑制しつつ生産性を向上させる。

【解決手段】回転するグリーンケース76にシート状ゴム71を巻き付け及び積層し、積層されたシート状ゴム71の幅方向の端部の重なりにより形成された段差部71Dを、押圧装置20のロール21の押圧面21Aで押圧する。このロール21の押圧面21Aを、ゴムを磨り潰す効果が高いローレット状等の粗面に形成し、押圧面21Aで段差部71Dを押圧しつつ段差部71Dの凸部を磨り潰し、段差を消滅又は程度を小さくする。タイヤ成型装置1は、ロール21をシート状ゴム71の積層に合わせて段差部71Dに沿って移動させ、積層するシート状ゴム71によりトレッド70を所定形状に形成し、グリーンタイヤ75を成型する。

(もっと読む)

帯状ゴム部材の穿孔方法および装置

【課題】省力化を図りながら高能率で確実に帯状ゴム部材13に対し穿孔を行う。

【解決手段】穿孔ローラ20の穿孔針23により帯状ゴム部材13に貫通孔24を成形するとき、穿孔針23をヒータ40、副ヒータ43によって加熱するようにしたので、帯状ゴム部材13の温度が低くても、穿孔針23の先端部から穿孔部位の帯状ゴム部材13に熱が付与されて温度が上昇し、ゴム硬度が低下する。これにより、穿孔針23は帯状ゴム部材13内に容易に押し込まれ、貫通孔24が確実かつ高能率で成形される。

(もっと読む)

タイヤの製造方法及びホーリング装置

【課題】高品質なタイヤ製造方法及びその製造方法の提供。

【解決手段】本発明に係るホーリング装置10は、錐30と、錐の根元部を保持しうる錐支持体28と、複数の錐支持体を保持しうるホルダー24と、錐支持体28を介してホルダー24に保持された錐30をタイヤ用のゴム部材12に向けて前進及び後退させうる移動手段と、このゴム部材12を載置しうる載置面39とを備える。更にホーリング装置10は、当接部材19を有する。ホーリング装置10により、ゴム部材に孔が形成される。当接部材19は、当接面42を有する。錐30は、遊びにより揺動しうるように構成されている。錐30の後退により引っ張られたゴム部材12は、当接面42に当接しうる。この当接により、錐30がゴム部材から確実に引き抜かれる。錐30の揺動により、コードの損傷が抑制される。

(もっと読む)

ホーリング装置

【課題】高品質なタイヤ及びその製造方法の提供。

【解決手段】シート状の第一ゴム部材に、その厚み方向に対して傾斜した孔50が穿設される工程と、この第一ゴム部材とシート状の第二ゴム部材とが積層されて積層部材が得られる工程と、この積層部材がシェーピングされてグリーンタイヤが得られる工程と、このグリーンタイヤがモールド内で加圧及び加熱される工程とを含むタイヤの製造方法である。好ましくは、上記第一ゴム部材がカーカスプライ12であり、上記第二ゴム部材がインナーライナーである。好ましくは、上記第一ゴム部材が有する上記孔50の傾斜角度αが45度以上85度以下である。

(もっと読む)

ゴムシート接合方法および接合装置

【課題】長さの異なる複数のゴムシート片を重合接合し、重合接合したゴムシート片の端面同士を突合せ接合によって接合するゴムシート接合方法および接合装置を提供する。

【解決手段】切断手段13によって異なる長さに切断された複数種類のゴムシート片S1、S2を所定位置に揃えて重合接合するシート重合手段16と、シート重合手段によって重合接合された1組のゴムシート片の接合端部を開放可能に保持する第1保持体63、64と、第1保持体に対して相対移動可能に設けられ別の組のゴムシート片の接合端部を開放可能に保持する第2保持体65、66と、第2保持体を第1保持体に対して相対移動させて2組のゴムシート片の端面同士を圧接して突合せ接合しゴムシート体を生成する動作手段(73)を備える。

(もっと読む)

タイヤの製造方法及びホーリング装置

【課題】高品質なタイヤ製造方法及びその製造方法の提供。

【解決手段】本発明に係るホーリング装置10は、錐30と、一本の錐ごとに設けられ、錐の根元部を保持しうる錐支持体28と、複数の錐支持体を保持しうるホルダー24と、上記錐支持体28を介して上記ホルダー24に保持された上記錐30をタイヤ用のゴム部材12に向けて前進及び後退させうる移動手段と、このゴム部材12を載置しうる載置台18とを備える。錐支持体28とホルダー24との間に遊びがある。この遊びに起因して錐30が一本ごとに個別に揺動しうるように構成されている。この錐30は、上記載置台18に置かれた上記ゴム部材12を貫通しうる。

(もっと読む)

タイヤ用ゴム部材の製造方法、及び空気入りタイヤ

【課題】ストリップワインド方式によるメリットを確保しながら、ゴムストリップ間やゴムストリップと被巻付け体との間などにおけるエアー残りの発生を抑制し、タイヤ品質を高く維持する。

【解決手段】被巻付け体30の表面に、ゴムストリップ10を、該被巻付け体30の回転とともにその軸方向の一方側F1から他方側F2に位置ズレさせて螺旋状に巻き重ねてタイヤ用ゴム部材Gを形成する。ゴムストリップ10は、少なくとも一方の表面Sに、複数の排気溝11を並設する。排気溝11は、ゴムストリップ10の長さ方向に対して20〜90°の角度θを有してのび、排気溝11の溝巾の最大を0.3〜3.0mm、かつ溝深さの最大を0.1〜3.0mmとした。各排気溝11に、ゴムストリップ10を貫通してのびる排気孔12を1以上形成した。

(もっと読む)

ホーリング装置

【課題】高品質なタイヤが得られるホーリング装置10の提供。

【解決手段】ホーリング装置10は、昇降部14、駆動部16及びテーブル18を備えている。昇降部14は、パンチ30を備えている。パンチ30は、柱状である。昇降部14は、駆動部16からの力を受けて昇降する。テーブル18には、多数のダイ38が固定されている。ダイ38は中空である。昇降部14の降下に伴い、パンチ30も降下する。降下により、ゴムシート12にはせん断力が加わる。パンチ30のさらなる降下により、パンチ30はゴムシート12を貫通してダイ38にまで至る。この貫通により、ゴムシート12が打ち抜かれる。ゴムシート12には、多数の孔が穿設される。パンチ30が上昇した後も、ゴムシート12の孔は消滅しない。

(もっと読む)

1 - 20 / 26

[ Back to top ]